PROCESSUS DE PRODUCTION DE FILM D'EMBALLAGE PLASTIQUE POUR DIFFÉRENTS TYPES DE MATÉRIAUX

Les sacs en plastique, également appelés emballages en plastique dans l'industrie manufacturière aujourd'hui, peuvent être trouvés facilement partout dans le monde. Avec les grands avantages et les prix super bas des inventeurs qui, au cours des dernières décennies, nous pouvons voir que les emballages en plastique sont devenus un produit essentiel de la vie moderne avant que les inquiétudes concernant leur impact sur l'environnement ne se forment.

On s'en sert pour tout stocker dans ce monde, de la nourriture, à l'emballage de confiserie ou encore au stockage de produits industriels en gros volumes,... Alors le processus de fabrication d'un sac Comment ça marche le nylon ? Ce n'est vraiment pas trop compliqué, lisons ensemble avec Sunrise Colors pour apprendre les éléments qui composent le PROCESSUS DE PRODUCTION DE FILM D'EMBALLAGE PLASTIQUE POUR DIFFÉRENTS MATÉRIAUX.

Le processus en 4 étapes de production d'emballages en plastique

Pour garantir les critères de qualité des produits ainsi que de sécurité pour les utilisateurs, en particulier lorsqu'ils sont utilisés pour stocker des aliments, les entreprises d'emballage en plastique ont créé un processus de production sûr en 4 étapes. Sûr et hygiénique avec des intrants de qualité.

1. Mélanger les matériaux :

Dans cette étape, le technicien commencera à mélanger les granulés de plastique dans une trémie ou un réservoir de mélange spécialisé. Ces granulés de plastique peuvent être 100% plastique vierge ou mélangés en proportion avec du plastique recyclé selon le but de la production. Des additifs de caractérisation sont également ajoutés dans cette étape.

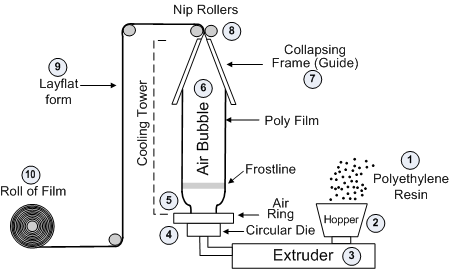

2. Film de formation, soufflage de film :

Après le mélange, le mélange de matières premières est prélevé pour être placé dans l'extrudeuse ou peut également utiliser directement une paille. De là, le mélange est fondu et gonflé en une bulle lorsque le cylindre est dirigé vers le haut. L'enveloppe de cette bulle est une membrane en nylon. Dans cette étape, l'opérateur de la machine alignera l'épaisseur et la largeur du film de nylon par des techniques spécialisées.

3. Roulé en rouleaux de plastique :

Après le processus d'extrusion-soufflage, cette couche de bulles de plastique est tirée vers le haut pour refroidir, puis passe à travers une série de rouleaux pour être pressée sous une forme plate. Enfin, ils sont roulés dans un noyau en papier ou en plastique. Jusqu'à présent, nous avons un produit qui est un rouleau de nylon à double film. Pour le film simple, le processus de formage au rouleau comportera une étape supplémentaire consistant à décaper ce double film en 2 et à emballer 2 mandrins de papier en même temps.

4. Couper dans des sacs en plastique :

C'est la dernière étape du processus. Le rouleau de nylon est placé dans la machine de découpe automatique. Les yeux du capteur sur la machine mesureront avec précision la longueur nécessaire pour diviser le rouleau de nylon en segments égaux. Le fond du sac plastique est également thermoscellé par le système de presse à chaud intégré sur le cutter.

Le processus de production de chaque type de plastique est différent

En général, les sacs en plastique ou tout autre produit en plastique sont fabriqués à partir de billes de plastique. En plus de les classer selon les billes de plastique primaires et recyclées, il existe de nombreux types de billes de plastique, chacune ayant des propriétés et des caractéristiques relativement différentes. Dans le domaine de la production d'emballages en plastique, les plus populaires restent les plastiques tels que LDPE, HDPE, PP, PE, OPP, ... Ainsi, le processus de production pour chaque type de plastique est également quelque peu différent.

Processus de production pour LDPE

Les billes de plastique LDPE se caractérisent par une bonne flexibilité et transparence. Ce type a une élasticité élevée ainsi qu'une très bonne résistance à l'eau, aux produits chimiques et aux solvants, particulièrement sans danger pour les aliments. Quelques exemples typiques d'emballages en plastique LDPE tels que des sacs en plastique remplis de bouillon, de jus de canne à sucre, des emballages d'épices, de sucre, de sel, ... sont vendus sur les marchés.

Le processus de production des emballages en LDPE est complètement similaire aux étapes de base d'extrusion-soufflage du processus de production de sacs en plastique. Ce matériau a un point de fusion d'environ 105-115 °C.

Les sacs en plastique LDPE sont faciles à imprimer mais difficiles à perforer en raison de la nature flexible de ce plastique. De plus, ce matériau est également un bon isolant, mais il est sujet à l'électricité, s'il est utilisé pour stocker des composants électroniques ou dans un environnement explosif, il est nécessaire de traiter la surface avec un antistatique.

Processus de production pour HDPE

Les sacs en PEHD ou les initiés de l'industrie, ou en plastique HD pour faire court, ont une clarté et un brillant de surface modérés et moyens. Ce type de matière plastique est un plastique LDPE dur et non flexible. Les sacs à anses que nous utilisons souvent pour stocker des produits achetés sur les marchés ou les magasins sont faits de ce matériau. Les sacs HD sont sujets aux plis et aux rides, ils font un bruissement clair lorsqu'ils sont frottés (appelés sacs en mousse). Ils sont souvent plus épais pour limiter les inconvénients ci-dessus. Et ce sont aussi ces inconvénients que ce matériau est relativement moins cher que le plastique LDPE.

Le processus de production des sacs en plastique HDPE est similaire à celui du LDPE, mais il existe une légère différence dans le système de machines. Plus précisément, la tête de moule utilisée pour façonner les bulles de plastique possède une barre stabilisatrice centrale supplémentaire. Cette barre stabilisatrice centrale souffle les flux d'air environnants qui maintiennent la bulle en plastique droite, tout en refroidissant l'intérieur de la membrane. Cette différence est due au fait que le HDPE a un point de fusion plus élevé (130-150°C) et que la température du nouveau film plastique extrudé est très élevée et doit être refroidie rapidement.

Processus de production pour PP

Le plastique PP appartient à la famille des polymères, est un matériau de haute qualité et est plus cher que le LDPE et le HDPE. Les sacs en plastique en matériau PP sont très rares, principalement utilisés pour contenir des produits coûteux ou nécessitant un emballage rigide ou transparent.

Les sacs en plastique PP sont incolores, inodores et non toxiques, extrêmement sûrs pour stocker des aliments. Une caractéristique intéressante de ces matériaux est qu'ils se déchirent facilement lorsqu'il y a un trou ou une petite déchirure. Par conséquent, les emballages en plastique PP sont également souvent utilisés pour contenir des produits qui, en cas de besoin, n'ont qu'à déchirer la couche extérieure. Les sacs ballons contenant des fleurs fraîches en sont un exemple. Les sacs PP ont également une très bonne résistance à la chaleur en raison de leur point de fusion élevé, environ 160-171°C.

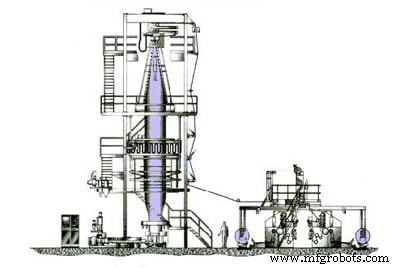

De plus, en raison d'une température de fusion aussi élevée, le processus de production de ce type d'emballage doit complètement changer. La température lors du soufflage du film est élevée et large avec la forte densité du matériau, ce qui rend le film plastique PP incapable d'être soufflé de bas en haut. Les bulles d'air se déchirent ou se déforment facilement. Au lieu de cela, les gens utilisent la méthode de soufflage d'en haut. En plus de la méthode de refroidissement par l'intérieur, les gens laissent également l'eau couler en continu sur la couche de bulles pour les refroidir rapidement. La couche de film PP, après avoir été complètement refroidie, est enroulée dans un mandrin en papier de la même manière que les autres matériaux.

De plus, les types de sacs en plastique ci-dessus peuvent également passer par un certain nombre d'étapes pour devenir des produits finis. Par exemple, percer des trous pour faire des poignées, percer des trous pour la ventilation ou greffer sur deux nervures pour devenir un sac zippé, découper un joint pour faire un sac buccal, etc. Cependant, en général, tous les types d'emballages plastiques sont utilisés. produit par extrusion-soufflage et découpe en sachets. Ne diffèrent que par quelques étapes ou étapes de traitement spéciales en fonction des exigences du produit.

Colorant

- Alliage de cuivre de tungstène pour les matériaux d'emballage électroniques

- Composés de purge pour la production d'emballages en polyoléfine à paroi mince

- 8 types de technologies différents en 2021 [avec exemples]

- Procédé Finex pour la production de fonte liquide

- Les bases de l'extrusion plastique :procédé, matériaux, applications

- Différents types de matériaux de moulage de précision

- Différents types de procédés de soudage à l'arc électrique

- Différents types d'équipements utilisés dans le processus de soudage à l'arc

- Différents types de propriétés mécaniques des matériaux