Procédé de four rotatif à réduction directe à base de charbon

Procédé de four rotatif à réduction directe à base de charbon

Le procédé de four rotatif à réduction directe à base de charbon a été développé pour convertir le minerai de fer directement en fer métallique sans fusion des matériaux. Le procédé présente l'avantage d'un faible investissement en capital et ne nécessite pas de charbon à coke. Le fer métallique dans ce processus est produit par la réduction de l'oxyde de fer en dessous de la température de fusion du minerai de fer (1535 degrés C) en utilisant un matériau carboné présent dans le charbon non cokéfiant. Comme le minerai de fer est en contact direct avec l'agent réducteur tout au long du processus de réduction, il est souvent appelé fer réduit direct (DRI). Le produit réduit ayant un haut degré de métallisation présente une "structure en nid d'abeille", en raison de laquelle il est souvent appelé fer spongieux.

Les centrales DRI au charbon sont flexibles en ce qui concerne l'emplacement de la centrale, car le charbon non cokéfiable est largement distribué dans de grands gisements et est facile à transporter. La plupart des usines utilisent un processus de réduction qui est effectué dans des fours rotatifs. Ces usines utilisent une grande variété de matières premières et de charbon non cokéfiable. La qualité de ces matériaux a une incidence directe sur le processus ainsi que sur le produit. Certaines usines n'utilisent pas directement le minerai de fer. Ces usines utilisent des boulettes de minerai de fer dans le four rotatif. Un mélange de matières premières composé de minerai de fer, de dolomite et de charbon non cokéfiable est alimenté à une extrémité du four rotatif et est chauffé par des brûleurs à charbon pour produire du DRI. Le produit DRI avec char (parfois appelé dolo char) est sorti de l'autre extrémité du four. En dehors de cela, de l'air primaire et de l'air secondaire sont fournis au four pour initier la combustion et maintenir le processus de réaction dans le four.

Matières premières

Les principales matières premières pour la production de DRI par le procédé du four rotatif sont (i) le minerai de fer calibré ou les boulettes de minerai de fer, (ii) le charbon non cokéfiable et (iii) la dolomie en petites quantités pour piéger le soufre.

Le minerai de fer de la bonne qualité est l'intrant de base pour le processus de réduction directe à base de charbon. La plupart des usines de réduction directe au charbon utilisent du minerai de fer en morceaux. Les principales exigences de qualité sont (i) une teneur élevée en Fe avec moins de gangue et d'éléments nocifs comme le phosphore et le soufre, (ii) de bonnes propriétés de manipulation (indice de culbutage et indice d'abrasion), (iii) calibré à la taille avec moins de fines, (iv) un réductibilité, (v) faible décrépitation lors de la réduction, et (vi) bonne compatibilité avec le charbon réducteur utilisé.

L'exigence de qualité du minerai de fer calibré est de répondre aux exigences physiques, métallurgiques et chimiques. Les exigences physiques sont la résistance et la granulométrie. Le minerai doit être dur et posséder une résistance élevée. La résistance optimale au tonneau du minerai doit être de 90 % minimum. Selon la réductibilité, un minerai calibré dans la gamme de taille de 5 mm à 20 mm est généralement utilisé. Les exigences métallurgiques du minerai comprennent une réductibilité élevée, une stabilité thermique et une faible tendance au collage et à la désintégration pendant le chauffage et la réduction. Les exigences chimiques du minerai sont une caractéristique importante car, à part l'élimination de l'oxygène, aucun autre changement chimique n'a lieu pendant le processus de réduction directe. Le matériau de gangue dans le DRI, provenant du minerai de fer, à savoir la silice et l'alumine ainsi que les teneurs en soufre et en phosphore, affecte négativement l'économie de l'opération de fabrication de l'acier ultérieure. Par conséquent, le minerai doit être riche en fer et pauvre en gangue. Les spécifications physiques et chimiques souhaitées du minerai sont les suivantes.

Taille – 5 mm -20 mm

Surdimensionné et sous-dimensionné - moins de 5 % maximum chacun

Indice de gobelet – plus de 90 %

Contamination (latérite etc.) – moins de 5 %

Fe total – 65 % minimum

Silice – moins de 3 %

Silice + alumine – 5 % maximum

Soufre – 0,01 % maximum

Phosphore – 0,05 % maximum

Humidité – 1 % maximum

Le charbon non cokéfiable utilisé dans les fours rotatifs a un double rôle. Il fournit de la chaleur pour le processus et agit également comme agent réducteur. Les principales exigences de qualité du charbon non cokéfiant sont (i) des caractéristiques non cokéfiantes, (ii) une faible teneur en cendres, (iii) une faible teneur en soufre, (iv) une bonne réactivité, (v) une température de fusion des cendres élevée et (vi ) matière moyennement volatile. Le caractère non cokéfiant du charbon est nécessaire car la réaction de cokéfaction conduit à la formation d'anneaux à l'intérieur du four. La limite d'indice de prise en masse pratiquement admissible pour le procédé au four rotatif est de 3 maximum. Une faible teneur en cendres du charbon est nécessaire car la teneur élevée en cendres conduit à une sous-utilisation du volume du four disponible pour la réduction. Cela augmente également la consommation de carbone fixe puisque de l'énergie supplémentaire est consommée pour chauffer la masse de cendres inertes à la température de réaction. Une teneur en cendres de 20 % maximum est la limite pratique pour un fonctionnement efficace. Une faible teneur en soufre est nécessaire pour contrôler le soufre dans le DRI. Le soufre dans le charbon doit être de 0,01 % maximum. Une bonne réactivité du charbon est nécessaire car une étape importante du processus de réduction à l'état solide est la réaction directe, par laquelle le dioxyde de carbone généré par la combustion du charbon réagit avec le charbon pour régénérer le monoxyde de carbone (réaction de Boudouard). Par conséquent, le charbon doit posséder une réactivité suffisante pour que la réaction de Boudouard se déroule à la vitesse souhaitée. Les charbons bitumineux et sous-bitumineux présentent généralement une bonne réactivité adaptée à la production de DRI. La température de fusion des cendres est une autre caractéristique importante. Les charbons ayant une faible température de fusion des cendres conduisent à une masse collante entraînant un fonctionnement instable du four en raison de la formation d'accrétions à l'intérieur du four, ce qui réduit le taux de réduction par formation d'une couche de laitier à la surface du minerai. Par conséquent, les charbons dont la température de fusion des cendres est supérieure à 1400 degrés C sont souhaitables pour le fonctionnement du four rotatif. La matière volatile du charbon doit être optimale pour le procédé de four rotatif à base de charbon. Le charbon à très faible teneur en matières volatiles entraîne une très faible réactivité du charbon et donne ainsi lieu à un produit mal métallisé. Les charbons très volatils, bien qu'ils produisent des charbons hautement réactifs, ne sont pas non plus préférés car ils augmentent le volume de gaz dans le four. Normalement, pour le procédé au four rotatif, les matières volatiles doivent être comprises entre 25 % et 30 %. Les charbons destinés à la réduction directe dans le four rotatif doivent avoir un faible indice de gonflement. Normalement, l'indice de gonflement doit être inférieur à 1. Les spécifications physiques et chimiques du charbon non cokéfiable sont les suivantes.

Taille des grumeaux - 5 mm à 20 mm

Taille des fines – moins de 5 mm

Contamination (schiste, pierres etc.) – moins de 3 %

Carbone fixe – 45 % minimum

Matière volatile – 25 % à 30 %

Frêne – 20 % maximum

Humidité – 8 % maximum

La dolomite est utilisée pour la désulfuration dans le processus de production DRI. Les spécifications typiques de la dolomie sont données ci-dessous.

MgO – 22 % minimum

CaO – 28 % maximum

LI – solde

Réactions chimiques

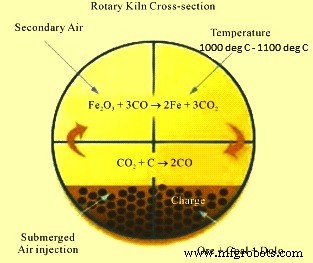

Des réactions chimiques ont lieu à l'intérieur du four rotatif. La coupe transversale du four rotatif est à la Fig 1.

Fig 1 Coupe transversale du four rotatif

Le procédé de réduction directe à base de charbon est basé sur l'agent réducteur solide qui est du charbon non cokéfiant. La réaction a lieu à haute température (1000°C à 1100°C). Le charbon joue un double rôle dans le four. Une partie du charbon est utilisée comme combustible pour fournir la chaleur souhaitée afin de porter les matières premières à la température souhaitée. Mais le rôle principal du charbon est de fournir du carbone pour le processus de réduction. La dolomite est utilisée comme piégeur de soufre qui sort finalement avec l'omble. Char contient des cendres de charbon et d'autres impuretés de minerai de fer. Les réactions à l'intérieur du four se déroulent en plusieurs étapes lors de la réduction du minerai de fer en DRI. Le minerai de fer subit la réaction de réduction finale suivante.

Fe2O3 + 3CO =2 Fe + 3CO2

La réaction montre que le monoxyde de carbone (CO) est un gaz réducteur qui est obtenu par combustion contrôlée du charbon, selon la réaction de Boudouard comme indiqué ci-dessous.

C + O2 =CO2

C + CO2 =2CO

Le monoxyde de carbone produit comme ci-dessus réduit l'oxyde de fer du minerai de fer en fer métallique selon la réaction indiquée ci-dessus. Cependant, la réduction d'oxyde en métal ne se fait pas en une seule étape, mais par élimination progressive de l'oxygène donnant naissance à divers oxydes intermédiaires. La séquence de réduction peut être exprimée comme Fe2O3 à Fe3O4 à FeO à Fe.

La réaction se produisant à l'intérieur du lit de minerai de fer et de charbon est de nature hétérogène. Deux séries de réactions ont lieu. Le premier ensemble de réactions a lieu entre le charbon, le dioxyde de carbone et l'oxygène, tandis que dans le second ensemble, les réactions se font entre les particules de minerai de fer et le CO. Étant donné que l'oxygène du minerai de fer est éliminé sous forme de CO2, la fuite de gaz CO2 rend le produit DRI poreux. La réaction entre la particule de minerai et le réducteur gazeux peut être visualisée comme se produisant dans les cinq étapes successives suivantes.

- Étape 1 – À cette étape, la diffusion du réactif gazeux se produit à travers le film entourant la particule de minerai jusqu'à la surface du solide.

- Étape 2 – À cette étape, la pénétration et la diffusion du réactif à travers la couverture de la couche externe ayant réagi ont lieu à la surface du noyau n'ayant pas réagi.

- Étape 3 – À cette étape, la réaction du réactif gazeux a lieu avec le solide à la surface de réaction.

- Étape 4 - Dans cette étape, la diffusion des produits gazeux a lieu à travers la couche ayant réagi jusqu'à la surface extérieure du solide.

- Étape 5 – À cette étape, diffusion des produits gazeux à travers le film de gaz vers le corps principal du gaz.

Comme la réaction se déroule en plusieurs étapes et chaque étape successivement, l'étape la moins rapide contrôle la vitesse de la réaction. La vitesse de diffusion et la vitesse de réaction sont principalement fonction des trois paramètres, à savoir (i) la concentration des réactifs, (ii) la température de l'interface active et (iii) la zone de réaction active.

Le processus de réduction directe

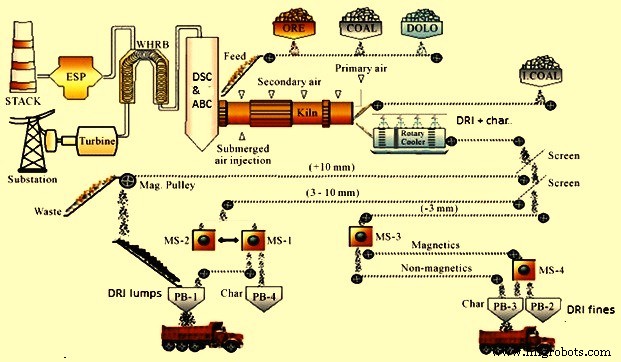

Le processus de réduction directe est effectué dans un four rotatif où les températures de fonctionnement sont maintenues dans une plage de 1 000 deg C à 1 100 deg C. Le produit du four (DRI et mélange de charbon) est ensuite refroidi dans un refroidisseur rotatif à système de refroidissement par eau. Les produits du four sont criblés et séparés magnétiquement. Le DRI étant magnétique, il est attiré et séparé du char non magnétique.

Le minerai de fer et le charbon broyés et tamisés à des tailles respectives sont introduits dans un four rotatif à travers un tube d'alimentation dans un rapport prédéterminé. Le four rotatif est légèrement incliné à un angle de 2,5 degrés et mis en rotation par un moteur à vitesse variable à courant alternatif à une vitesse variable allant de 0,2 tr/min (tours par minute) à 1,0 tr/min. En raison de l'inclinaison et du mouvement rotatif du four, le matériau se déplace de l'extrémité d'alimentation à l'extrémité de décharge du four en environ 7 heures à 8 heures.

La fine de charbon est soufflée depuis l'extrémité de décharge pour maintenir la température requise et la concentration de carbone dans le lit. Le four est équipé de plusieurs ventilateurs à coque montés sur le dessus qui soufflent de l'air dans les zones respectives pour maintenir le profil de température requis. Le matériau et les gaz chauds se déplacent dans le sens du contre-courant, par conséquent le minerai de fer est préchauffé et est progressivement réduit au fur et à mesure qu'il atteint l'extrémité déchargée.

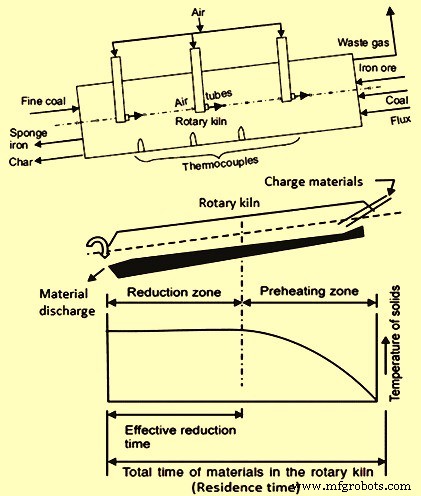

Le four rotatif est globalement divisé en deux zones, à savoir la zone de préchauffage et la zone de réduction (Fig 2). La zone de préchauffage s'étend sur 40 à 50 % de la longueur du four. Dans cette zone, l'humidité de la charge est chassée et les matières volatiles du charbon, libérées sur une plage de température de 600 à 800 °C, sont brûlées avec l'air de combustion fourni par les tubes d'air dans l'espace libre. au-dessus de la charge. La chaleur de la combustion augmente la température du revêtement et de la surface du lit. Lorsque le four tourne, le revêtement transfère la chaleur à la charge. Le matériau de charge, préchauffé à environ 950 degrés C entre dans la zone de réduction. Une température de l'ordre de 1000°C à 1100°C est maintenue dans la zone de réduction, qui est la température appropriée pour la réduction à l'état solide de l'oxyde de fer en fer métallique. Le thermocouple installé sur toute la longueur de l'enveloppe du four détermine le profil thermique du four. La température à l'intérieur du four est contrôlée en régulant la quantité d'air de combustion admise dans le four par des orifices à l'aide de ventilateurs montés sur la coque du four et par une injection contrôlée de charbon. L'oxyde de fer du minerai est réduit en fer métallique par le monoxyde de carbone généré dans le four à partir du charbon.

Le matériau réduit chaud du four passe ensuite au refroidisseur rotatif par la goulotte de transfert pour le refroidissement. Le refroidisseur est également incliné à 2,5 degrés et tourne à une vitesse variable de 0,3 tr/min à 1,2 tr/min entraîné par un moteur à vitesse variable AC. De l'eau est pulvérisée sur le dessus de la coque pour refroidir indirectement le matériau chaud à l'intérieur de la coque. Le matériau est refroidi à environ 100 degrés C et est déchargé sur le convoyeur à bande par une double vanne pendulaire, qui agit comme un joint et empêche l'air atmosphérique d'entrer dans le refroidisseur rotatif.

Le produit refroidi du four après sa sortie du four rotatif est envoyé dans la zone de séparation des produits où le DRI est séparé magnétiquement du char et est tamisé en différentes fractions granulométriques.

Les gaz circulant à contre-courant vers le matériau dans le four se déplacent vers la chambre de décantation des poussières (DSC) où les particules plus lourdes se déposent. Ces particules sont éliminées en continu par le système de racleur humide. Les gaz passent ensuite dans la chambre de post-combustion (ABC) où le carbone ou CO résiduel est brûlé par l'excès d'air disponible. Après l'ABC, les gaz sont à haute température et ont beaucoup d'énergie thermique qui est normalement utilisée pour la génération de vapeur via la chaudière de récupération de chaleur résiduelle (WHRB). Cette vapeur est généralement utilisée pour la production d'électricité. Les gaz refroidis à environ 200 degrés C à la décharge du WHRB sont acheminés vers des équipements de contrôle de la pollution tels que des filtres à manches, un épurateur ou un précipitateur électrostatique (ESP) pour éliminer les particules de poussière plus fines. Les gaz propres sont rejetés dans l'atmosphère à environ 80 deg C par la cheminée.

Pour éviter la formation importante d'anneaux de four, les températures de fonctionnement dans le four doivent être maintenues à une température de 1 100 deg C.

Étant donné que le procédé au four rotatif nécessite environ 7 heures à 8 heures de temps de réduction, la productivité du procédé est limitée et se situe généralement entre 30 000 tonnes/an et 150 000 tonnes/an selon la taille du four. Les étapes importantes du processus et le concept de processus sont illustrés à la figure 2.

Fig 2 Étapes importantes et concept de procédé du four rotatif

De plus, dans le processus de réduction du four rotatif à base de charbon, environ 6 GCal d'énergie combustible sont nécessaires. Plus de 2 GCal d'énergie s'échappent du four sous forme de gaz résiduaire. Une partie de cette énergie est récupérée dans le WHRB.

Un organigramme schématique typique du processus de réduction directe à base de charbon se trouve à la Fig 3.

Fig 3 Diagramme schématique du processus de réduction directe à base de charbon

Il existe plusieurs processus et concepts de processus qui ont été développés dans ce domaine au cours de la seconde moitié du XXe siècle. Certains d'entre eux ont survécu, d'autres non. Les processus et les concepts de processus qui ont survécu ont plusieurs caractéristiques communes ou légèrement différentes, comme indiqué ci-dessous.

- Une méthode d'étanchéité pour éviter l'entrée d'air dans le four rotatif.

- Méthode de lancement ou d'élingage du charbon non cokéfiable à partir de l'extrémité de décharge du four rotatif.

- Méthode d'alimentation par pesée, de dosage et de chargement des matières premières.

- Méthode d'introduction d'une quantité contrôlée d'air à intervalles réguliers sur la longueur du four de manière à ne pas oxyder le produit réduit dans le lit.

- Méthode de mesure et d'enregistrement de la température à intervalles réguliers sur toute la longueur du four.

- Une méthode de refroidissement indirect du mélange DRI - char dans une coque cylindrique en acier rotatif par pulvérisation d'eau sur la surface extérieure de la coque.

- Méthode de séparation du DRI du mélange DRI-char.

- Méthode de traitement des gaz résiduaires et de maintien du profil d'écoulement souhaité grâce au contrôle de la pression.

- Méthode de récupération d'énergie à partir de gaz résiduaires

Équipements et installations

Les équipements et installations suivants sont nécessaires pour le procédé de four rotatif à réduction directe à base de charbon.

- Section de préparation des matières premières - Cette section contient des équipements tels que des vibro-alimentateurs, des concasseurs et des cribles. Le concassage du minerai de fer n'est normalement pas nécessaire puisque le matériau calibré (5 mm à 20 mm) est généralement acheté. Le minerai de fer est généralement acheminé vers la trémie au sol, d'où il est acheminé vers le crible à l'aide d'un vibro-alimentateur, où le surdimensionné (+ 20 mm) et le sous-dimensionné (- 5 mm) sont séparés par criblage. Le matériau surdimensionné est transporté vers le concasseur surdimensionné pour obtenir un matériau calibré. Dans le cas du charbon non cokéfiable, la taille reçue est normalement de -200 mm qui est broyée avec les broyeurs primaires et secondaires en circuit fermé avec des cribles primaires et secondaires. Les tamis séparent les deux fractions à savoir les morceaux de charbon pour le charbon d'alimentation (5 mm à 20 mm) et les fines de charbon (-5 mm) pour le charbon d'injection qui sont nécessaires au processus. Le concassage et le criblage de la dolomite ne sont généralement pas nécessaires puisque le matériau calibré (3 mm à 8 mm) est généralement acheté et directement acheminé vers le bac de jour par le biais d'un convoyeur. Toutes les matières premières de leurs points de déchargement sont acheminées vers la benne journalière par des convoyeurs.

- Section de stockage des matières premières - Elle se compose de bacs de stockage (bacs journaliers). Pour différentes matières premières, des bacs de stockage séparés sont fournis. Les bacs sont normalement conçus pour le stockage des matières premières pour une consommation minimale d'une journée.

- Système d'alimentation en matières premières - Il se compose de doseurs pondéraux qui sont fournis sous chaque bac pour prélever diverses matières premières dans la proportion requise des bacs et les livrer aux convoyeurs pour l'alimentation dans le four.

- Four rotatif - C'est le cœur du processus de réduction à base de charbon puisque la réaction de réduction a lieu dans ce réacteur. Le diamètre et la longueur du four dépendent de sa capacité. Le four est généralement garni de réfractaires coulables à haute teneur en alumine sur toute sa longueur avec des barrages à l'extrémité d'alimentation et à l'extrémité de décharge. Le four est généralement incliné à 2,5 degrés vers le bas et repose sur deux à quatre stations de support, selon la taille du four. Le taux de transport des matériaux à travers le four peut être contrôlé en faisant varier sa pente et sa vitesse de rotation. Il y a des cônes d'entrée et de sortie aux extrémités opposées du four qui sont refroidis par ses ventilateurs individuels. L'enveloppe du four est munie de petits orifices d'échantillonnage. Le positionnement longitudinal du four sur ses anneaux de roulement est contrôlé par des systèmes hydrauliques. Le charbon et le minerai de fer sont dosés dans la partie supérieure du four incliné. Une partie du charbon est également injectée pneumatiquement depuis l'extrémité de décharge du four. La charge passe d'abord par une zone de préchauffage où la dévolatilisation du charbon a lieu et le minerai de fer est chauffé à la température de préchauffage pour réduction. Le contrôle de la température et du processus dans le four est effectué en installant un nombre approprié de tubes d'injection d'air en acier résistant à la chaleur espacés uniformément sur la longueur du four et à contre-courant du flux de minerai de fer. Les pointes des tubes à air sont équipées de tourbillons internes spéciaux pour améliorer l'uniformité de la combustion. Un brûleur central situé à l'extrémité de sortie du four est utilisé avec du LDO (diesel léger) pour chauffer le four froid. Après le chauffage initial, l'alimentation en combustible est coupée et le brûleur est utilisé pour injecter de l'air pour la combustion du charbon. Les températures du four sont mesurées avec des thermocouples fixes et des ports de « thermocouples à réponse rapide » (QRT). Des thermocouples fixes sont situés sur toute la longueur du four afin que les températures dans différentes sections du four puissent être surveillées. Les thermocouples fixes peuvent parfois donner des lectures erratiques au cas où ils seraient recouverts de cendres, de minerai ou d'accrétion. Dans de tels cas, les QRT sont utilisés pour surveiller les températures du four.

- Refroidisseur rotatif - Le produit (DRI) ainsi que la cendre de charbon, la dolomite calcinée et le charbon résiduel sont déchargés du four à environ 1000 deg C. Une goulotte fermée à l'extrémité de décharge du four équipée d'un séparateur de morceaux et d'une porte d'accès pour l'élimination des grumeaux transfère le DRI chaud vers un refroidisseur rotatif. Le refroidisseur est un cylindre rotatif de taille appropriée qui est incliné à 2,5 degrés. Le DRI est refroidi indirectement par pulvérisation d'eau sur la surface supérieure du refroidisseur. L'eau de refroidissement est collectée dans des auges sous le refroidisseur et pompée vers la tour de refroidissement pour être recyclée avec l'eau d'appoint. Les solides évacués vers le refroidisseur par une goulotte fermée sont refroidis à environ 100 degrés C sans contact avec l'air. Un grizzly dans la goulotte enlève les accrétions qui sont grandes (supérieures à 50 mm) pour boucher ou endommager les mécanismes de décharge du refroidisseur. Ces grumeaux d'accrétion sont évacués séparément via la porte des grumeaux. Le reste du matériau est déchargé sur un convoyeur via une vanne à double clapet. Le produit est ensuite acheminé vers le système de séparation des produits par convoyeur.

- Section de séparation des produits - Elle se compose d'un tamis vibrant et de séparateurs magnétiques. Le produit refroidi est acheminé vers la section de séparation des produits par des convoyeurs à bande. Les produits de la décharge du refroidisseur contiennent du DRI, du charbon et des cendres de charbon. Dans le bâtiment de séparation des produits, le produit est d'abord criblé dans un crible à deux étages avec des cribles de 3 mm et 20 mm. Le produit tamisé est acheminé vers des séparateurs magnétiques pour la séparation des parties magnétiques et non magnétiques. Le produit est d'abord criblé pour éliminer le DRI plus 20 mm. La taille inférieure (un mélange de DRI, de charbon et de cendres de charbon) est tamisée en fractions de +/- 3 mm. Chaque fraction passe à travers un séparateur magnétique. La partie non magnétique de la fraction plus 3 mm est principalement du charbon qui peut être recyclé dans le four si on le souhaite ou peut être utilisé comme combustible dans la chaudière d'une centrale électrique. La partie non magnétique de la fraction de -3 mm, principalement de la dolomite calcinée, des cendres et du charbon fin, est rejetée. La partie magnétique de chaque fraction est DRI. La fraction plus 3 mm peut être utilisée directement pour la fabrication de l'acier et la fraction plus fine peut être briquetée et collectée dans des sacs.

- Section de stockage des produits – Il s'agit de bacs de stockage. Les grumeaux DRI (3 mm à 20 mm) et les fines DRI (-3 mm) sont stockés dans des bacs de stockage différents. Les bacs sont normalement conçus pour stocker une production d'au moins 1 jour. Le charbon généré dans la centrale est stocké séparément pour être utilisé comme combustible dans la centrale électrique.

- Système de gaz résiduaires - Les gaz résiduaires du four à une température d'environ 850 deg C à 900 deg C passent à travers une chambre de décantation des poussières où les particules de poussière plus lourdes se déposent en raison de la diminution soudaine de la vitesse des gaz. Les gaz de combustion traversent ensuite une chambre de post-combustion où les combustibles non brûlés sont brûlés en soufflant l'excès d'air. La température de la chambre de post-combustion est parfois contrôlée par des jets d'eau. Les gaz brûlés passent ensuite à travers un conduit de descente dans un refroidisseur par évaporation où la température est abaissée et à travers un équipement de contrôle de la pollution, à savoir ESP / filtre à manches / épurateur où les particules de poussière d'équilibre sont séparées. Ensuite, le gaz est autorisé à s'échapper dans l'atmosphère à travers la cheminée via un ventilateur à tirage induit (ID). Cependant, il est souhaitable d'équiper le système de gaz résiduaire d'une chaudière de récupération de chaleur résiduelle (WHRB) pour la récupération de l'énergie sensible transportée par les gaz résiduaires. Dans ce cas, les gaz de combustion après la chambre de post-combustion passent par un conduit coudé vers WHRB où la chaleur sensible des gaz est extraite. Le gaz est ensuite rejeté dans l'atmosphère après avoir traversé des équipements de contrôle de la pollution tels que l'ESP/filtre à manches/épurateur, le ventilateur ID et la cheminée.

- Fourniture d'utilités :l'air comprimé et l'eau de refroidissement sont les deux utilités nécessaires au processus. Les compresseurs d'air sont normalement installés pour l'alimentation en air comprimé tandis que pour le système d'eau de refroidissement se compose d'une station de pompage et d'une tour de refroidissement.

Formation d'accrétion dans un four rotatif

Le matériau à l'intérieur du four culbute et glisse, et une fine couche de poussière se forme invariablement à la surface du revêtement réfractaire. Certaines zones du four peuvent être spécifiquement sujettes à l'accumulation de particules et l'effet combiné des conditions thermiques et d'écoulement entraîne la formation de dépôts cylindriques ou d'anneaux en raison de son mouvement de rotation. Au fur et à mesure que l'anneau s'épaissit, l'ouverture disponible du four diminue, c'est-à-dire que le volume de travail du four diminue, ce qui entraîne une entrave à l'écoulement du produit et des gaz de combustion à travers le four. Les anneaux sont généralement situés à proximité de la zone de réduction ou du brûleur et sont dus à la température très élevée dans cette zone, notamment lorsque le garnissage réfractaire est surchauffé en raison de l'impact direct de la flamme du brûleur. Ce sont les types d'anneaux les plus courants et les plus gênants.

La principale raison de la formation d'accrétion dans les fours rotatifs est due à la formation de composés complexes à bas point de fusion dans le système FeO-SiO2-Al2O3, tels que la wustite, la fayalite, la cordiérite de fer, l'hercynite et dans le CaO-MgO-FeO-SiO2- Système Al2O3, comme la mélilite ou l'anorthite, l'akermanite, la cordiérite fer-magnésium, le spinelle et le silicate fer-magnésium. La coexistence de ces composés complexes diminue la température de fusion de la charge du four, qui à son tour adhère aux parois réfractaires. Certaines accrétions se forment également en raison de l'agglomération des fines plus près de l'extrémité de charge ou du frittage du DRI en raison d'une température excessive et/ou d'un rapport carbone/fer inférieur à l'extrémité de décharge d'un four rotatif.

Ces anneaux n'étant pas accessibles depuis l'extérieur du four, ils sont donc impossibles à retirer pendant le fonctionnement du four. Dans plusieurs cas, les cernes grossissent rapidement et provoquent des arrêts intempestifs du four. Il a été observé que la majorité des arrêts du four est uniquement due à la formation des accrétions.

Termes associés à la production de DRI

Certains des termes associés à la mesure de l'efficacité des réactions de réduction pour les DRI sont définis comme suit.

Pourcentage de fer total "Fe T" est le fer total dans un échantillon, y compris le fer métallique et le fer chimiquement combiné avec d'autres éléments tels que l'oxygène.

Fe T =(poids du fer/poids de l'échantillon)*100

Pourcentage de fer métallique ‘Fe M’ est du fer chimiquement non combiné et sous forme de cémentite (Fe3C).

Fe M =(poids du fer métallique/poids de l'échantillon)*100

Oxydes de fer résiduels sont les oxydes de fer restants présents dans le DRI sous forme de FeO, Fe3O4 ou Fe2O3, bien que normalement FeO soit généralement les seuls oxydes résiduels présents.

Carbone total est le carbone total présent dans le DRI et est égal à la somme du carbone libre et combiné (sous forme de cémentite).

Impuretés sont des éléments/composés indésirables dans l'ANREF, le soufre et le phosphore étant les plus courants d'entre eux.

Métallisation est une mesure de la conversion des oxydes de fer en fer métallique (soit libre, soit en combinaison avec du carbone sous forme de cémentite) par élimination de l'oxygène due à l'action du réducteur utilisé.

Degré de métallisation fait référence à la partie du fer total présent sous forme de fer métallique.

Degré de métallisation =(poids de fer métallique/poids de fer total)* 100 =(Fe M/Fe T)*100

Métallisation équivalente – La teneur en carbone de l'éponge de fer à un degré de métallisation donné est importante. Il a la capacité d'éliminer l'oxygène des oxydes de fer restants pendant la fabrication de l'acier. Cela conduit au concept de métallisation équivalente, qui est défini comme suit.

Métallisation équivalente en % =Degré de métallisation (%) + 5 fois le % de carbone total en DRI

Pourcentage de réduction fait référence à l'oxygène qui a été éliminé lors de la production du DRI en référence au Fe initial en tant que Fe2O3.

% réduction ={[(%O/% Fe T) dans Fe2O3 – (%O/% Fe M) dans DRI]/(%O/%Fe T) dans Fe2O3}*100

% de réduction =[1- 2,327* (%O/%Fe T) en DRI]*100

Cette définition donne l'état du fer contenu dans le DRI. Une confusion peut survenir car certaines personnes définissent le pourcentage de réduction en référence à l'état d'oxyde initial du minerai qui peut inclure Fe3O4 et FeO. Dans ce cas, le pourcentage de réduction définit la quantité de réduction effectuée dans le processus DRI.

Pourcentage de gangue fait référence aux composés non ferreux (SiO2, Al2O3, CaO, MgO, etc.) dans le DRI.

Gangue =100 – %O avec Fe – %Fe M – %C

Basicité quaternaire est le rapport de CaO, MgO et Al2O3, SiO2, et est exprimé comme le rapport de (% CaO + % MgO)/(% Al2O3 + % SiO2).

Processus de fabrication

- Introduction au frittage laser direct des métaux

- Quels sont les colorants et le processus de teinture ?

- Aéroglisseur RC basé sur Arduino DIY

- Le processus de frittage des fines de minerai de fer

- Gazéification du charbon

- Processus de fabrication du fer HIsmelt

- Une introduction à la pompe directe

- Comprendre le processus de fusion du minerai de fer

- Comprendre le processus d'extrusion