Gazéification du charbon

Gazéification du charbon

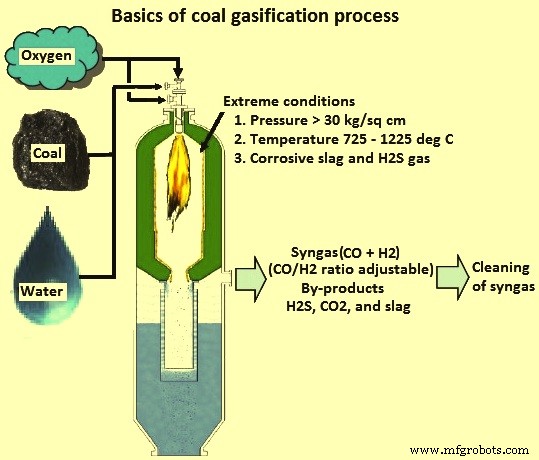

La gazéification du charbon est une technologie de conversion qui convertit tout matériau contenant du carbone (C), tel que le charbon, en gaz de synthèse (gaz de synthèse). Il s'agit d'un processus à haute température avec une température atteignant généralement 1 225 °C. La température est optimisée pour produire un gaz combustible avec un minimum de liquide et de solides. Ce procédé consiste à chauffer la matière première charbon dans une cuve avec ou sans ajout d'oxygène (O2). Le carbone réagit avec l'eau sous forme de vapeur et d'O2 à une pression relativement élevée généralement supérieure à 30 kilogrammes par centimètre carré (kg/cm²) et produit du gaz de synthèse brut, un mélange composé principalement de monoxyde de carbone (CO) et d'hydrogène (H2) et quelques sous-produits mineurs. Les sous-produits sont éliminés pour produire un gaz de synthèse propre qui peut être utilisé (i) comme combustible pour produire de l'électricité ou de la vapeur, (ii) comme élément chimique de base pour un grand nombre d'utilisations dans les industries pétrochimiques et de raffinage, et (ii) ) pour la production de H2. La gazéification ajoute de la valeur aux matières premières à valeur faible ou négative en les convertissant en combustibles et produits commercialisables. Les bases du processus de gazéification sont données dans la figure 1.

Fig 1 Bases du processus de gazéification

Histoire et développement actuel

Le gaz de ville, un produit gazeux fabriqué à partir de charbon, contenant environ 50 % de H2, le reste étant principalement composé de méthane (CH4) et de dioxyde de carbone (CO2), avec 3 % à 6 % de CO, est un produit gazeux fabriqué à partir de charbon. Il est utilisé depuis le début des années 1800.

Le procédé original de gazéification du charbon a été développé par les chercheurs allemands Franz Fischer et Hans Tropsch à l'institut Kaiser Wilhelm dans les années 1920. La gazéification a été largement utilisée pendant la Seconde Guerre mondiale pour convertir le charbon en carburants de transport via le procédé Fischer-Tropsch. Sasol a construit une usine à Sasolburg avec l'objectif principal de convertir le charbon de faible qualité en produits pétroliers et le premier liquide a été produit à partir de cette usine en 1955. Le processus de gazéification du charbon a été largement utilisé au cours des 50 à 60 dernières années pour convertir le charbon et pétrole lourd en H2 pour la production d'engrais ammoniac/urée. L'industrie chimique et l'industrie du raffinage ont appliqué la gazéification dans les années 1960 et 1980, respectivement, pour la préparation des matières premières. Au cours des 10 à 15 dernières années, le procédé a été utilisé par l'industrie de l'énergie dans les centrales à cycle combiné de gazéification intégrée (IGCC).

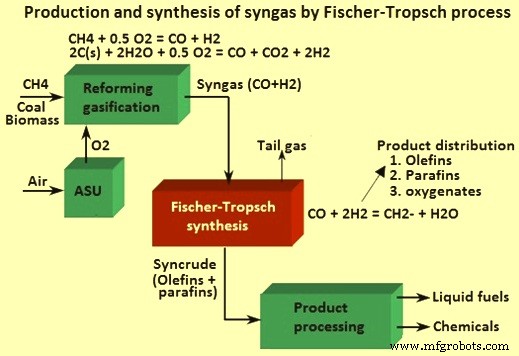

Procédé Fischer-Tropsch

Le procédé Fischer-Tropsch est une réaction chimique catalysée dans laquelle CO et H2 sont convertis en hydrocarbures liquides de diverses formes. Les catalyseurs typiques utilisés sont le cobalt et le fer. Le but principal de ce processus est de produire du carburant synthétique. L'utilité de ce procédé est principalement due à sa capacité à produire des hydrocarbures fluides ou H2 à partir d'une matière première solide.

Le processus original de Fischer-Tropsch est décrit par l'équation chimique (2n+1)H2 + nCO =CnH(2n+2) + nH2O. Les réactifs initiaux dans la réaction ci-dessus (c. par la gazéification du charbon dans le cas du CTL (coal to liquid) selon l'équation C + H2O =H2 + CO. L'énergie nécessaire à la réaction du charbon et de la vapeur est apportée par l'ajout d'air ou d'O2. Cela conduit à la réaction C + 0.5O2 =CO. La production et la synthèse de gaz de synthèse par le procédé Fischer-Tropsch sont illustrées à la Fig 2.

Fig 2 Production et synthèse de gaz de synthèse par procédé Fischer-Tropsch

Comparaison de la gazéification du charbon avec la combustion du charbon

La gazéification et la combustion peuvent essentiellement être considérées comme les deux extrémités d'une gamme de réactions. La combustion est une oxydation complète tandis que la gazéification est une oxydation partielle. De plus, la combustion se produit dans un environnement oxydant (excès d'O2) tandis que la gazéification se produit dans un environnement réducteur (appauvri en O2). La gazéification est plus efficace et génère moins d'émissions. En cas de gazéification, de l'eau peut être ajoutée comme réactif pour augmenter la teneur en H2 du produit. L'onglet 1 fournit une liste des réactions les plus significatives et le changement d'enthalpie associé à chacune de ces réactions. En regardant les deux premières réactions du tableau, on voit que le charbon noté C réagit avec un atome d'O2 (0,5 O2) pour obtenir du CO et avec deux atomes d'O2 pour obtenir du CO2. En réalité, la deuxième réaction n'est pas un processus en une étape car la phase solide C réagit avec un atome d'O2 pour produire du CO qui réagit ensuite avec le deuxième atome d'O2 pour former du CO2. Toutes les réactions du tableau sont exothermiques à l'exception des deux réactions identifiées comme la gazéification à la vapeur et la gazéification au CO2. Ces deux réactions endothermiques sont les réactions les plus souvent appelées gazéification, où le solide C est transformé en un gaz réactif par une réaction avec un gaz « non réactif » (H2O ou CO2). En plus de cela, ces deux réactions étant endothermiques nécessitent des températures élevées pour se dérouler.

La réaction générale d'oxydation partielle est 2CHn + O2 =2CO + nH2. La consommation d'O2 dans le processus dépend de la teneur en cendres et du CV du charbon. Un apport insuffisant en O2 assure une oxydation partielle du charbon. Cette réaction produit un mélange de gaz à savoir H2, CO, CH4 et CO2. Le produit final est le gaz de synthèse. La composition du mélange change avec la pression.

| Tab 1 Réactions de gazéification et de combustion | |||

| Sl. No. | Processus de réaction | Équation | Changement d'enthalpie |

| 1 | Gazéification avec O2 | C + 0,5O2 =CO | -2180,3 kcal/kg C |

| 2 | Combustion avec O2 | C + O2 =CO2 | -7844,7 kcal/kg C |

| 3 | Gazéification au CO2 | C + CO2 =2CO | 3484 kcal/kg C |

| 4 | Gazéification à la vapeur | C + H2O =CO + H2 | 2640,7 kcal/kg C |

| 5 | Gazéification avec H2 | C + 2H2 =CH4 | -1485,4 kcal/kg C |

| 6 | Réaction de changement de gaz à l'eau | CO + H2O =CO2 + H2 | -361,4 kcal/kg CO |

| 7 | Méthanation | CO + 3H2 =CH4 + H2O | -1768,4 kcal/kg CO |

La gazéification du charbon est réalisée avec une quantité limitée d'O2 qui est d'environ un cinquième à un tiers de l'O2 théoriquement nécessaire pour une combustion complète. Seule une fraction de C est brûlée pour générer de la chaleur. H2 et CO sont les principaux produits de la gazéification. Le CH4 et le CO2 sont les deux autres produits majeurs et leur teneur augmente avec l'augmentation de la pression et la teneur en H2+CO diminue. Dans les gazéifieurs de charbon, deux processus physico-chimiques ont lieu. Il s'agit (i) du processus de pyrolyse ou de dévolatilisation, et (ii) du processus de gazéification.

Dans le processus de pyrolyse, lorsque le charbon entre dans le gazéifieur, il est d'abord séché par les gaz chauds présents dans le gazéifieur. Une série de processus physiques et chimiques complexes démarrent lentement à une température inférieure à 350 deg C et s'accélèrent lorsque la température dépasse 700 deg C. La composition des produits de pyrolyse libérés dépend de la température, de la pression et de la composition du gaz pendant la pyrolyse. Le processus de pyrolyse peut être représenté par la réaction Charbon –> Chaleur –> Char –> Gaz –> Vapeurs ou liquide.

Les trois produits issus de la pyrolyse sont (i) des gaz légers tels que CO, H2, CO2, CH4 et H2O (vapeur d'eau), (ii) du goudron qui est un liquide corrosif et visqueux composé de molécules lourdes inorganiques et organiques, et (iii) le charbon qui est un résidu solide contient principalement du C.

Le processus de gazéification implique une série de réactions endothermiques qui sont soutenues par la chaleur produite par les réactions de combustion se produisant à l'intérieur du gazéifieur. Ces réactions sont représentées par les équations (i) C + O2 =CO2 avec delta H =-94,05 kcal/mol, et (ii) H2 + 0,5O2 =H2O avec delta H =– 68,3 kcal/mol. Les principales réactions de gazéification qui ont lieu sont (i) la réaction de changement de gaz à l'eau, (ii) la réaction de Boudouard, (iii) la conversion de changement et (iv) la méthanation.

Dans la réaction de conversion de gaz à l'eau où l'oxydation partielle de C par la vapeur se produit et est représentée par l'équation C + H2O =H2 + CO avec delta H =28/3 kcal/mol. Lors de la réaction de Boudouard, le char présent dans le gazéifieur réagit avec le CO2 et produit du CO. La réaction réversible est représentée par l'équation CO2 + C =2CO avec delta H =38 kcal/mol. La conversion de décalage est une réaction endothermique et est connue sous le nom de réaction de décalage eau-gaz. En raison de cette réaction, il y a une augmentation du rapport H2 à CO dans le gaz. Cette réaction est utilisée lors de la production de gaz de synthèse. La réaction est CO + H2O =CO2 + H2 avec delta H =– 10,1 kcal/mol. Pour la méthanisation, un catalyseur à base de nickel est utilisé. Ce catalyseur à 1100 deg C et à une pression de 6 kg/cm² à 8 kg/cm² accélère la réaction de formation de CH4, ce qui est préféré dans les applications IGCC en raison de son pouvoir calorifique élevé. La réaction impliquée est donnée par l'équation C + 2H2 =CH4 avec delta H =17,8 kcal/mol.

Les réactions de gazéification complètes sont effectuées dans les gazéifieurs qui doivent fonctionner à une certaine température afin de provoquer certaines réactions endothermiques C - vapeur et C - CO2. La température requise est maintenue par la chaleur dégagée par la réaction exothermique entre l'O2 et le charbon.

Selon le milieu de gazéification, les gazogènes sont classés en deux catégories, à savoir (i) l'air soufflé et (ii) l'O2 soufflé. Dans les gazogènes soufflés à l'air, l'air est utilisé comme moyen de gazéification, tandis que dans les gazogènes soufflés à l'O2, l'O2 pur est utilisé comme moyen de gazéification. Lorsque l'air est utilisé comme moyen de gazéification, le N2 est simultanément introduit dans le processus, ce qui entraîne la dilution du gaz produit. En conséquence, le gaz produit a un pouvoir calorifique inférieur (CV).

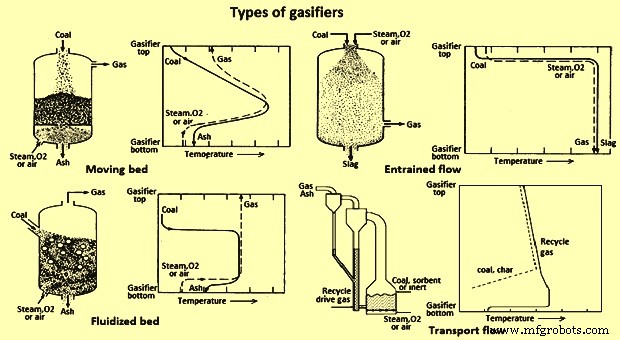

Selon le contact entre le gaz et le combustible, il existe quatre types de gazogènes (Fig 3). Il s'agit notamment (i) du gazéifieur à lit mobile ou fixe, (ii) du gazéifieur à lit fluidisé, (iii) du gazéifieur à lit entraîné et (iv) du gazéifieur à flux de transport. Les quatre types de gazogènes sont basés sur l'oxydation partielle (gazéification) d'une matière première carbonée (contenant du carbone) (charbon). Bien que chacun d'eux puisse constituer un gaz réducteur acceptable pour la production de DRI, les gazogènes à lit fixe et à lit fluidisé sont le choix préféré pour les charbons à haute teneur en cendres.

Fig 3 Types de gazogènes

La technologie de gazéification à lit mobile est la technologie la plus ancienne et est largement utilisée. Le gazéifieur est également appelé gazéifieur à lit fixe. Le milieu de gazéification s'écoule lentement à travers un lit fixe de particules solides. Les deux configurations possibles de ce type de gazéifieurs sont à tirage ascendant et à tirage descendant selon le sens d'écoulement du milieu de gazéification. La configuration up-draft est plus couramment utilisée car la teneur en goudron est faible. La taille de charbon d'alimentation préférée est de 5 mm à 80 mm. La zone de combustion atteint une température maximale d'environ 1 500 deg C à 1 800 deg C et pour la zone de scorification et de gazéification des cendres sèches, une température maximale d'environ 1 300 deg C. Le profil de température est formé sur le lit, de sorte que le charbon d'alimentation est successivement préchauffé, séché, pyrolysé, gazéifié et brûlé. Le gazéifieur Lurgi est la plus ancienne technologie de gazéification à lit mobile.

Le gazéifieur à lit fluidisé a le lit de particules solides qui se comporte comme un fluide. Dans ce type de gazéifieur, la granulométrie de la charge est inférieure à 5 mm et les particules sont en suspension dans le gaz riche en O2. Le gaz ascendant réagit avec la charge d'alimentation et maintient l'état fluidisé des particules de charbon. Une distribution de température uniforme est obtenue dans ce type de gazogènes. De plus, dans ce type de gazéifieur, la formation de clinker et la désfluidisation du lit sont évitées car la température de fonctionnement est comprise entre 800 et 1050 degrés C, ce qui est bien en dessous de la température de fusion des cendres. L'évacuation des cendres peut être effectuée sous forme de cendres sèches ou agglomérées. Le gazogène à lit fluidisé à cendres sèches est traditionnellement utilisé pour les charbons de rang inférieur. Le gazéifieur à lit fluidisé de cendres agglomérées est utilisé pour n'importe quel grade de charbon.

Le gazéifieur à flux entraîné utilise des particules de charbon pulvérisé de taille inférieure à 0,1 mm qui sont en suspension dans un flux de vapeur et d'O2 à grande vitesse. Selon la méthode d'alimentation en charbon, sèche (l'azote étant utilisé comme gaz de transport) ou humide (transporté dans une suspension aqueuse), les gazogènes acceptent presque tous les types de charbon. Les gazéificateurs à flux entraîné assurent une conversion élevée du carbone car ils fonctionnent dans une plage de températures élevées de 1 400 deg C à 1 600 deg C (bien au-dessus de la température de scorification des cendres). Ces gazogènes sont de grande capacité puisque le temps de séjour du gaz se mesure en secondes.

Les gazéifieurs de transport sont des gazéifieurs sans scorification à alimentation sèche. Le gazogène de transport est basé sur le champ d'écoulement hydrodynamique. Il a un excellent contact gaz-solides et une très faible résistance au transfert de masse entre gaz et solides. Il a une atmosphère très turbulente qui permet un débit de charbon élevé et des taux de dégagement de chaleur élevés à basse température, ce qui évite les problèmes de manipulation des scories et d'érosion du revêtement.

En plus du CO et du H2 souhaités, le gaz de synthèse sortant d'un gazéifieur contient également d'autres composés. Le produit de la gazéification contient des composants souhaitables tels que CO, H2, CH4 et des composants indésirables tels que CO2, H2O, cendres, suie entraînée, goudron, particules, une certaine quantité de H2S (sulfure d'hydrogène) et des traces d'ammoniac, d'acide chlorhydrique, de cyanure d'hydrogène . Par conséquent, le nettoyage du gaz de synthèse est un aspect important du processus de gazéification du charbon. Les composants indésirables doivent être éliminés du gaz produit. Il existe un certain nombre de techniques utilisées pour supprimer les composants indésirables.

Les gaz produits (CO, H2 et CH4) du processus de gazéification du charbon ont une valeur combustible. Si une technologie de gazéification à lit fixe est utilisée, le gaz de synthèse contient également des composés organiques aromatiques. Typiquement, 1 kg de charbon bitumineux peut être converti en 1,5 cum à 1,7 cum de gaz de synthèse.

En termes de flexibilité des matières premières, plusieurs conceptions d'usines de gazéification ont été développées pour utiliser différentes qualités de charbon. La gazéification entraîne de très faibles émissions gazeuses de polluants conventionnels (non GES), en raison de la nature du fonctionnement du procédé. Il offre également une voie à coût marginal potentiellement faible pour capturer le sous-produit de CO2 résultant pour le stockage géologique ou la récupération assistée du pétrole des champs pétrolifères.

De plus, les procédés de gazéification du charbon nécessitent une consommation d'eau importante. Ce sont aussi de gros émetteurs de CO2. Pour une tonne de gaz de synthèse, la consommation typique de charbon est d'environ 2,8 tonnes, les besoins en eau sont d'environ 6,6 tonnes et la génération de CO2 est d'environ 2,5 tonnes. Le CO2 est libéré en tant que sous-produit et peut être vendu ou compressé pour être acheminé vers le stockage souterrain.

Il existe plusieurs concepts de gazogènes. Une description générale des réacteurs de certains des principaux concepts de gazogènes est donnée ci-dessous.

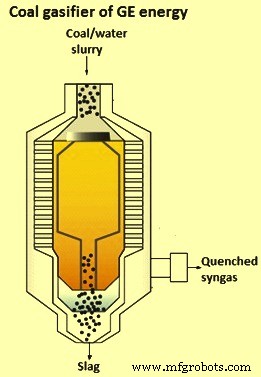

GE Énergie gazéifieur – GE Energy a acquis sa technologie de gazéification auprès de Chevron en 2004. Le gazéifieur de charbon GE comprend un gazéifieur à revêtement réfractaire à flux entraîné, à alimentation descendante et à un étage pour produire du gaz de synthèse. La suspension charbon/eau est pompée dans la partie supérieure du gazéifieur, qui, avec l'O2, est introduite par un seul brûleur (Fig. 4). Le charbon réagit de manière exothermique avec l'O2 à haute température (1200°C à 1480°C) pour former du gaz de synthèse. Le gaz de synthèse contient principalement du H2 et du CO, ainsi que des scories.

Fig 4 Gazéifieur de charbon de GE energy

Le laitier qui s'écoule vers le bas est trempé puis retiré du fond du gazéifieur via un agencement sas-trémie. L'eau sortant de l'écluse-trémie est séparée du laitier et envoyée vers une unité de lavage après quoi elle peut être recyclée pour la préparation du lisier. Le gaz de synthèse brut sortant du gazéifieur peut être refroidi par un échangeur de chaleur rayonnant et/ou convectif et/ou par un système de trempe directe, où de l'eau est injectée dans le gaz de synthèse brut chaud. La sélection de ces alternatives est un choix de coût et d'application.

La conception de refroidissement par rayonnement utilise un refroidisseur de gaz de synthèse radiant tolérant à la suie qui génère de la vapeur à haute pression. Le laitier est trempé dans une piscine d'eau située au fond de la cuve du réacteur et évacué par une trémie écluse. Le gaz de synthèse est encore refroidi après avoir quitté le gazéifieur par un épurateur d'eau pour éliminer les particules fines, avant que le gaz ne soit envoyé au traitement en aval. Le système de trempe directe utilise une trempe à l'eau de gaz de sortie où le gaz chaud quittant le gazéifieur est mis en contact directement avec l'eau via un anneau de trempe. Il est ensuite immergé dans l'eau dans la partie inférieure de la cuve du gazéifieur. Le gaz de synthèse refroidi et saturé est ensuite envoyé vers un épurateur pour l'élimination de la suie et des particules. La conception de la trempe est moins efficace, mais aussi moins coûteuse, et elle est couramment utilisée lorsqu'un gaz de synthèse à rapport H2/CO plus élevé est nécessaire.

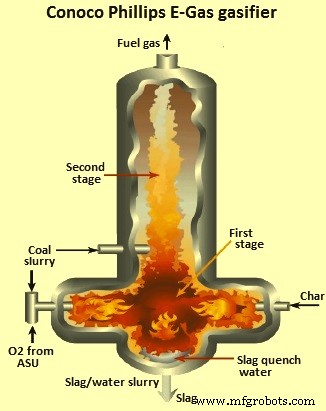

Gazéificateur Conoco Phillips E-Gas – Le gazéificateur Conoco Philips E-gas a été développé à l'origine par DOW Chemicals et présenté à la Louisiana Gasification Technology Inc. (LGTI) de 1987 à 1995. Il s'agit d'un gazéificateur à flux entraîné et est illustré à la Fig 5. Il s'agit d'un système à deux étages. gazéifieur avec 80 % d'alimentation au premier étage (inférieur). Le gazéifieur est un gazéifieur à revêtement réfractaire alimenté en boue de charbon et d'eau, soufflé à l'O2, avec un système continu d'élimination des scories et une élimination des particules sèches. Le procédé E-Gas convient à une large gamme de charbons.

Fig 5 Gazéificateur Conoco Philips E-gas

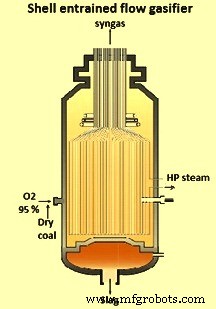

Gazéificateur Shell – La technologie de gazéification de Shell comprend un gazéifieur à alimentation sèche, sous pression, à flux entraîné et à scorification. La variante à base de charbon a été développée dans les années 1970. Le charbon est pulvérisé et acheminé vers le gazéifieur à travers deux ensembles de brûleurs opposés horizontalement en utilisant un gaz de transport (soit du gaz de synthèse, soit de l'azote). L'O2 préchauffé et la vapeur (en tant que modérateur) sont mélangés et introduits dans l'injecteur, où ils réagissent avec le charbon pour produire du gaz de synthèse composé principalement de H2 et de CO avec seulement une petite quantité de CO2 et pas de liquides ou de gaz d'hydrocarbures. Les gaz chauds du produit s'écoulent vers le haut à travers une paroi cylindrique à membrane verticale, comme illustré à la Fig 6.

Fig 6 Gazéificateur à flux contraint Shell

Les cendres fondues entraînées avec le gaz de synthèse s'écoulant vers le haut se déposent sur les murs d'eau et s'écoulent vers le bas. Il est évacué par la base du gazogène où il est trempé dans un bain-marie. Le gaz de synthèse brut quitte le gazéificateur dans la plage de température de 1370 à 1480 degrés C et est ensuite traité avec un produit gazeux recyclé à basse température pour convertir tout laitier de vol fondu entraîné en un matériau solide durci. Il entre ensuite dans le refroidisseur de gaz de synthèse pour récupérer la chaleur, générant de la vapeur surchauffée à haute pression (HP). La majeure partie des cendres volantes contenues dans le gaz de synthèse brut quittant le refroidisseur de gaz de synthèse est éliminée du gaz à l'aide d'un équipement de filtration commercial ou de cyclones. Toute cendre volante restante est capturée en aval avec un épurateur humide.

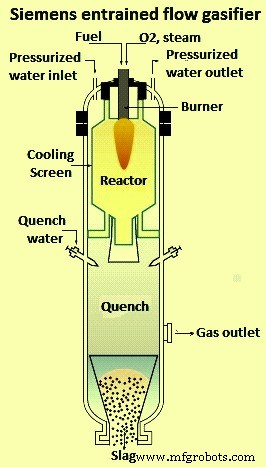

Gazéificateur Siemens – Le gazéifieur Siemens est un système à alimentation sèche, sous pression et à écoulement entraîné, avec un brûleur à feu supérieur à travers lequel le charbon, l'O2 et la vapeur sont introduits (Fig 7). Il peut être conçu soit avec un revêtement réfractaire, pour les matières premières à faible teneur en cendres, soit avec une structure de paroi à membrane étanche au gaz dans la section de gazéification du gazéifieur.

Fig 7 Gazéificateur à flux entraîné Siemens

Le laitier fondu formé dans le gazéifieur s'écoule dans la chambre du réacteur dans la section de trempe où il se solidifie au contact de l'eau provenant d'un anneau de buses de trempe et est évacué par un agencement de trémie de verrouillage. Le gazogène peut atteindre des taux de conversion du C supérieurs à 99 % et la technologie est bien adaptée à tous les types de charbon, de l'anthracite au lignite.

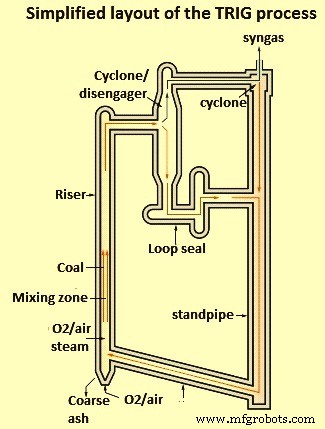

Gazéificateur de charbon KBR TRIG – La technologie Transport Integrated Gasification (TRIG) a été développée par la société Southern et KBR Inc. Elle est conçue pour traiter les charbons réactifs de faible rang, y compris ceux contenant jusqu'à 50 % de cendres et une forte teneur en humidité, et peut fonctionner avec de la vapeur et de l'air. ou O2 comme milieu de gazéification. Le fonctionnement soufflé à l'air est préférable pour la production d'électricité, tandis que le fonctionnement soufflé à l'O2 est mieux adapté à la production de gaz de synthèse. La disposition simplifiée du processus TRIG est illustrée à la Fig 8.

Fig 8 Présentation simplifiée du processus TRIG

Le système comprend un gazéificateur à circulation, qui se compose d'une zone de mélange, d'une colonne montante, d'un désengageur, d'un cyclone, d'une colonne montante, d'un joint en boucle et d'un pied en J. Il est conçu pour fonctionner à des taux de circulation des solides et des vitesses de gaz élevés, ce qui se traduit par un débit, une conversion du C et une efficacité plus élevés. Le gaz de synthèse brut est formé dans la partie colonne montante de l'unité, à partir de laquelle chargé de solides n'ayant pas réagi, il passe à travers une série de cyclones où les solides sont éliminés. Les cendres sont remises en circulation dans la colonne montante pour permettre l'utilisation du C non converti et pour fournir de la chaleur au gazéifieur. Au fur et à mesure que les cendres s'accumulent dans le coin inférieur, elles sont évacuées de l'appareil. Le gazogène fonctionne à des températures modérées et en dessous du point de fusion des cendres, ce qui peut augmenter la fiabilité et la disponibilité de l'équipement. Cette dernière est renforcée par l'utilisation d'un filtre à particules en aval, qui élimine le lavage de l'eau et réduit considérablement la consommation d'eau de l'usine et le rejet d'effluents.

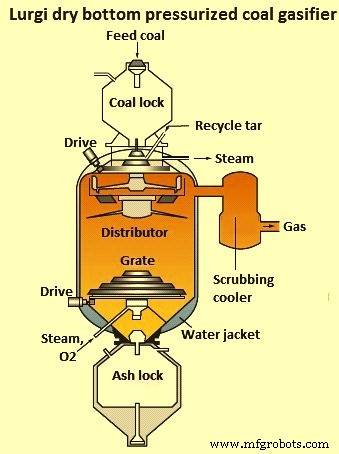

Gazéifieur de charbon sous pression à fond sec Lurgi – Le procédé de gazéification Sasol Lurgi comprend la réaction de la vapeur et de l'O2 avec des charbons de taille forfaitaire, peu ou moyennement agglomérants sur une grille rotative à des pressions de 20 kg/cm² à 30 kg/cm². Le gazéifieur pour le processus de gazéification du charbon pressurisé à fond sec est illustré à la Fig 9.

Fig 9 Gazéificateur de charbon sous pression à fond sec Lurgi

Dans la zone de combustion inférieure au niveau de la grille, le charbon de bois est brûlé avec de l'O2 pour fournir de l'énergie aux réactions de gazéification. Au fur et à mesure que le charbon descend dans le gazéifieur, il est chauffé par le gaz de synthèse ascendant qui quitte le gazéifieur. La chaleur provoque le séchage du charbon suivi d'une dévolatilisation. Une partie des produits dévolatilisés s'échappe avant de réagir et quitte le gazéifieur avec le gaz de synthèse brut. Au fur et à mesure que le charbon dévolatilisé descend, il est gazéifié avec les produits de combustion de la zone de combustion située en dessous. Dans le mode de fonctionnement à cendres sèches, un excès de vapeur est injecté avec de l'O2 pour maintenir la température en dessous de la température de fusion des cendres. Une grille à cendres rotative à moteur est utilisée pour éliminer les cendres à l'état « sec » et également pour soutenir le lit de charbon.

Le flux à contre-courant de l'agent de gazéification et du combustible se traduit par une efficacité thermique élevée du gazogène pour produire un gaz brut avec des valeurs calorifiques d'environ 2650 kcal/cum à 2850 kcal/cum. Selon les caractéristiques du charbon d'alimentation, le gaz produit contient en volume de 25 % à 33 % de CO2, de 15 % à 21 % de CO, de 35 % à 41 % de H2 et de 10 % à 13 % de CH4. Pour une utilisation comme gaz de synthèse, le CH4 et le CO2 doivent être éliminés.

Depuis les années 1960, le procédé Lurgi a été amélioré grâce à l'augmentation de la taille et des composants du réacteur, à l'extension de la liste de charbon d'alimentation pour inclure des charbons de rang inférieur et à l'utilisation d'air au lieu d'O2 comme agent de gazéification. De plus, la conception a été démontrée pour un fonctionnement à une pression allant jusqu'à 100 kg/cm² afin d'augmenter le débit du gazéifieur tout en augmentant la teneur en CH4 du gaz brut.

La British Gas Corporation, en coopération avec Lurgi, a développé une nouvelle conception du fond du gazéificateur afin d'éviter les problèmes associés à l'équipement rotatif dans le lit de combustible/cendres, tout en surmontant simultanément la limitation imposée par la température de ramollissement des cendres dans le zone de gazéification. Cela a abouti au gazéifieur de scorification BGL. Le gazéifieur se différencie du réacteur Lurgi standard par (i) le remplacement de la grille et du sas à cendres par un foyer pour le prélèvement de laitier liquide, (ii) l'introduction de l'agent de gazéification O2 et de la vapeur au moyen de tuyères au lieu de passer par la grille, et (iii) l'utilisation d'un revêtement réfractaire dans la partie inférieure du corps du réacteur pour réduire les pertes de chaleur.

Le gazéificateur de scorification BGL fonctionne également à des températures de gazéification plus élevées que le gazéifieur Lurgi standard et, par conséquent, le rapport CO/CO2 dans le gaz produit est plus élevé et la teneur en CH4 proportionnellement plus faible. Les compositions de gaz typiques en volume sont de 2 % à 3 % de CO2, de 55 % à 60 % de CO, de 25 % à 28 % de H2 et de 6 % à 9 % de CH4. La température élevée permet une meilleure utilisation de la vapeur et, par conséquent, la quantité d'eau nécessaire pour être nettoyée et traitée est considérablement réduite. La cendre de charbon est convertie en laitier qui forme un verre non lixiviable lors de son élimination. Cela nécessite une faible viscosité du laitier, qui est obtenue en ajoutant des fondants, généralement du calcaire ou du laitier basique de haut fourneau (BF)

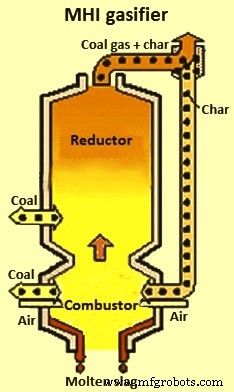

Gazéificateur MHI – Le gazéifieur Mitsubishi Heavy Industries (MHI) est basé sur le gazéifieur de scories soufflé à l'air de Combustion Engineering et co-développé entre Combustion Engineering (et ses propriétaires ultérieurs) et MHI. Il dispose d'un système d'alimentation sèche, adapté aux charbons de rang inférieur ayant une teneur en humidité élevée. Il s'agit d'un gazéificateur de laitier à lit entraîné à deux étages soufflé à l'air utilisant une construction à paroi d'eau à membrane. Le gazogène est illustré à la Fig 10.

Fig 10 Gazogène MHI

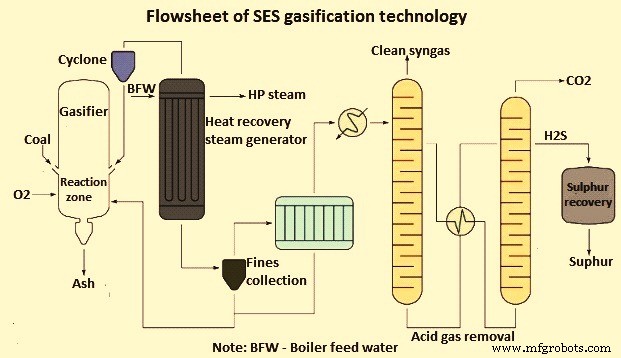

Technologie de gazéification de Synthesis Energy Systems

Synthesis Energy Systems (SES) détient une licence mondiale exclusive pour la technologie de gazéification U-Gas, qui est un système à lit fluidisé à un étage et qui peut fournir un gaz de synthèse à pouvoir calorifique faible à moyen. Le schéma de principe de la technologie de gazéification SES est présenté à la figure 11. La technologie de gazéification SES est particulièrement adaptée à la gazéification de combustibles de faible qualité, y compris tous les grades de charbon.

Le charbon séché et broyé est introduit via une trémie écluse dans le gazéifieur, qui est fluidisé par un mélange de vapeur et d'O2. Ces gaz réactifs sont introduits en bas du gazéifieur à travers une grille de distribution, et à l'orifice d'évacuation des cendres au centre de la grille de distribution. Le lit est maintenu à des températures allant de 840 degrés C à 1100 degrés C en fonction de la température de ramollissement des cendres dans le combustible. Dans de telles conditions, la concentration de particules de cendres de combustible (teneur en minéraux) dans le gazéifieur augmente de telle sorte qu'elles commencent à s'agglomérer et à former des particules plus grosses, qui sont sélectivement retirées du lit fluidisé par gravité. Cette conception permet à 95 % ou plus du C du carburant d'être gazéifié.

Fig 11 Schéma de principe de la technologie de gazéification SES

Processus de fabrication

- Réduire l'usure et prolonger la durée de vie des engrenages d'une boîte de vitesses de pulvérisateur de charbon

- Réduction des particules d'usure dans une boîte de vitesses de broyeur de charbon

- Arch Coal reconnu pour son excellence en maintenance prédictive

- SOLUTION DE CHARBON NOIR DE CARBONE ET IMPACT SUR L'ENVIRONNEMENT

- L'Université du Kentucky reçoit une subvention pour transformer le brai de charbon en fibre de carbone

- Injection de charbon pulvérisé dans un haut fourneau

- Récupération de l'ammoniac lors de la production de coke à partir de charbon à coke

- Qu'est-ce que l'époxy de goudron de houille ?

- Amélioration de l'ensemble de transfert pour une mine de charbon de Buchanan