Réduction des particules d'usure dans une boîte de vitesses de broyeur de charbon

Par Ken Nicholas, directeur des services du marché de la lubrification, Schroeder Industries; Richard Winslow, ingénieur en chef principal, PacifiCorp – Usine de Naughton ; et Ted Naman, coordinateur technique pour les lubrifiants et graisses industriels, ConocoPhillips

Une centrale électrique au charbon exploitée dans l'ouest des États-Unis connaissait une courte durée de vie de la boîte de vitesses dans son opération de pulvérisation de charbon. L'huile pour engrenages AGMA 6EP (ISO 320) recommandée par l'OEM n'a pas fourni une lubrification et une protection adéquates sur la base des résultats de l'analyse de l'huile et de l'inspection de la boîte de vitesses après un an de fonctionnement. Cela a été confirmé par une usure excessive des métaux et une viscosité plus faible dans les rapports sur les huiles usées. Une analyse plus poussée de l'huile pour engrenages EP utilisée a indiqué une accumulation excessive de contaminants particulaires dans le lubrifiant et un épuisement du paquet d'additifs EP. La contamination consistait principalement en de la saleté/poussière de charbon et des particules métalliques générées par l'usure des roulements et des dents d'engrenage, et une réaction en chaîne d'usure excessive se produisait.

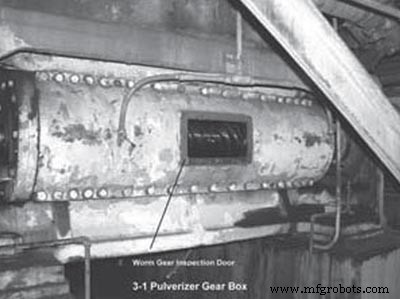

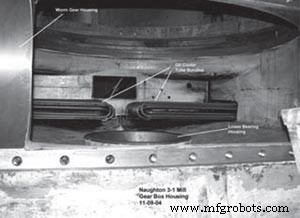

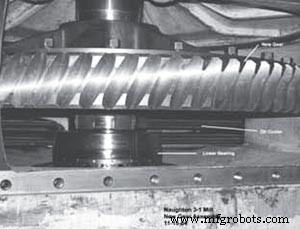

Description de la boîte de vitesses du pulvérisateur et coûts d'exploitation

La conception de la boîte de vitesses du pulvérisateur remonte au début des années 1960. Un engrenage à vis sans fin en acier entraîné par un gros moteur électrique de 800 tr/min entraîne une roue dentée en bronze qui est directement connectée à une table de broyage. Le puisard contient 255 gallons. La température de l'huile pour engrenages est contrôlée par un échangeur de chaleur intégré refroidi à l'eau. L'huile pour engrenages ISO 320 EP non filtrée est recommandée par l'OEM de la boîte de vitesses pour lubrifier le bronze sur les engrenages et les roulements en acier.

Bien que cette conception de boîte de vitesses soit robuste et simple, les coûts de maintenance devenaient excessifs et les intervalles d'arrêt/révision pour maintenance ne prenaient pas en charge les programmes de production d'électricité. Les coûts et les intervalles d'entretien typiques pour chaque boîte de vitesses de pulvérisateur étaient les suivants :

- Vidange d'huile requise tous les 12 mois pour un coût de 5 000 $ en matériaux et main-d'œuvre et de 20 000 $ à 50 000 $ en perte de production électrique, ce qui est typique de la plupart des unités de production d'électricité au charbon de cette période. Cette usine en particulier avait installé 13 de ces pulvérisateurs de charbon.

- Après 10 ans de fonctionnement, la couronne dentée en bronze a été tournée pour exposer la face de la denture non usée. Cela a nécessité quatre semaines de délai d'exécution, y compris les travaux de maintenance, pour un coût total de 300 000 $ par unité.

- Tous les 20 ans de fonctionnement, une reconstruction complète de la boîte de vitesses était nécessaire. Les pièces et la main-d'œuvre pour cet effort ont dépassé 450 000 $ par boîte de vitesses, la perte de production coûtant 250 000 $ supplémentaires par pulvérisateur.

Casser la réaction en chaîne de l'usure

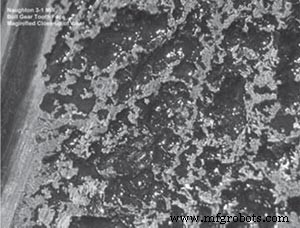

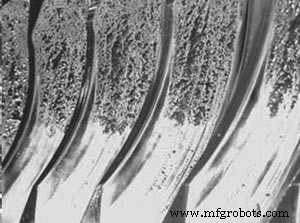

Une analyse préliminaire des composants usés a indiqué que la face de l'engrenage en bronze subissait un contact de glissement et un écaillage importants. Au fur et à mesure que le temps après la révision augmentait, l'usure de la face de l'engrenage en bronze est devenue de plus en plus importante. Le personnel de l'usine a commencé à rechercher un meilleur système de lubrification pour briser la réaction d'usure en chaîne.

Le personnel de l'usine soupçonnait que les motifs d'usure sur les faces de bronze des engrenages mâles étaient attribués aux éléments suivants :

- Charge élevée de particules de poussière de charbon et de saleté dans l'huile pour engrenages

- Attaque chimique de l'ensemble d'additifs EP pendant le fonctionnement, très probablement due à l'activité de l'additif EP soufre-phosphore sur la couronne dentée en bronze, ce qui entraîne des niveaux élevés de cuivre dans l'huile pour engrenages

- Réactions catalytiques entre les additifs d'huile pour engrenages et certaines des particules générées

Le personnel de l'usine a commencé à traiter ces problèmes sur plusieurs fronts :

- Rechercher des méthodes pour mieux sceller la boîte de vitesses contre l'ingestion de particules (principalement de la poussière de charbon)

- Méthodes/options de filtration de l'huile pour engrenages afin de capturer rapidement les particules et les particules d'usure générées

- Technologie de lubrifiant améliorée (à la fois huile de base et ensembles d'additifs) pour fournir des intervalles de maintenance prolongés sans pénalités de consommation d'énergie

Résolution du problème

Des succès ont été obtenus dans les domaines suivants pour briser la réaction en chaîne d'usure :

Entrée de particules : Ceci a été contrôlé avec succès grâce à l'utilisation de filtres déshydratants de reniflard sur les évents de la boîte de vitesses et par une très grande attention aux joints de la table de broyage. Le code de propreté ISO initial du 23/21/18 (conformément à la norme ISO 4406-1999) a été obtenu avec une filtration agressive du reniflard, comme indiqué dans l'annexe 1 au bas de cet article. Les tentatives précédentes de comptage des particules n'ont pas permis d'établir le niveau de propreté ISO cible en raison des niveaux très élevés de particules.

Méthode de filtration et exigences du client : Historiquement, la capacité de filtrer les huiles pour engrenages ISO 320 et 460 dans un environnement de pulvérisation de charbon s'est avérée très difficile. Le personnel de l'usine a déterminé qu'un système de filtration à boucle rénale est l'une des options pour éliminer les contaminants particulaires de la boîte de vitesses du pulvérisateur et pour résoudre le problème d'usure des engrenages. Le système de filtration en boucle rénale doit avoir les caractéristiques suivantes :

- Débit adéquat pour traiter l'huile pour engrenages à viscosité plus élevée

- Capacité de rétention élevée de la saleté

- Peu d'entretien ; les changements de filtre ne doivent pas dépasser une fois par mois dans des conditions de fonctionnement normales

- La possibilité d'afficher le nettoyage de l'huile d'engrenage dans la semaine suivant l'entretien de la boîte de vitesses

- Continuer à nettoyer l'huile pour engrenages et maintenir le code de propreté cible de 18/15/11 selon ISO 4406-1999

- Fournir des points d'échantillonnage avant et après filtration pour l'évaluation de l'efficacité du filtre

- Installation de montage sur patins

- Emplacements d'aspiration et de refoulement conçus pour éliminer les risques d'incendie, et tout le carter d'huile de la boîte de vitesses a été retourné toutes les 30 minutes

- Taille du skid de filtration qui n'interfère pas avec les activités de maintenance normales

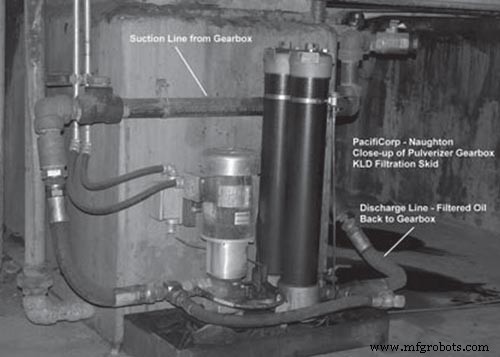

Figure 1. Système de filtration de l'anse rénale

Progrès de la technologie de filtration

Il a été déterminé qu'une technologie de filtration avancée pour cette application était facilement disponible pour l'huile pour engrenages lourds qui répondrait aux exigences ci-dessus. Un ensemble de filtration à boucle rénale hors ligne utilisant un média filtrant synthétique à haute efficacité et à haute capacité de rétention de la saleté a été acheté et installé. L'ensemble utilise deux boîtiers de filtre montés en série, avec un élément de taille commune dans les deux boîtiers, comme illustré à la figure 1.

Les éléments filtrants initialement recommandés pour l'installation d'essai ont été évalués à Beta 25=200 dans la première étape et Beta10=200 dans la deuxième étape. Le débit d'huile était fourni par une pompe à palettes évaluée à 10 gallons par minute pour une huile pour engrenages de 460 centistokes (cSt) (2 500 SUS). Les plages de température du fluide du système variaient d'un minimum de 65 degrés Fahrenheit (18 degrés Celsius) au ralenti à 130 °F (54 °C) en fonctionnement normal. L'ensemble de filtration est installé avec la conduite d'aspiration entrant dans le banc de filtres directement depuis le fond du réservoir ; la sortie, ou la ligne de décharge filtrée, est canalisée directement dans le haut du réservoir.

L'état de l'élément filtrant est surveillé par des manomètres différentiels installés sur chaque boîtier de filtre avec une cible de 25 à 28 psig comme indicateur de charge de l'élément ; les éléments ont été remplacés avant de permettre à la vanne de dérivation interne de commencer à s'ouvrir. Les autres caractéristiques de l'ensemble de filtration incluent des vannes d'échantillonnage en amont et en aval pour permettre le prélèvement d'échantillons d'huile pour engrenages sans avoir à arrêter le système.

Progrès de la technologie de lubrification

L'OEM a recommandé une huile pour engrenages AGMA 6EP (ISO 320) pour la boîte de vitesses du pulvérisateur. L'évaluation des modèles d'usure sur les dents des engrenages a indiqué que l'ensemble d'additifs EP dans cette huile pour engrenages était trop actif sur la couronne dentée en bronze et provoquait une usure prématurée en conjonction avec les contaminants dans la boîte de vitesses. L'analyse d'échantillons d'huile pour engrenages usée a confirmé que le paquet d'additifs EP était en train de s'épuiser. Il a été déterminé que l'épuisement du paquet d'additifs EP était dû au glissement continu du bronze sur les engrenages en acier et à l'exposition à des températures élevées. Cela a été confirmé par l'imagerie thermographique IR. Une charge très élevée de saleté et de particules a été confirmée par le code de propreté ISO, comme indiqué dans l'annexe 1. Il était alors évident que l'huile pour engrenages EP recommandée par les OEM n'offrait pas une protection adéquate pour les engrenages.

Sur la base de ces résultats, et après consultation avec le fournisseur de lubrifiant, il a été déterminé par toutes les parties que l'huile synthétique pour engrenages AGMA 7 (ISO 460) protégerait le mieux la boîte de vitesses dans cette application. Le grade de viscosité plus élevé et le pouvoir lubrifiant amélioré de cette huile synthétique pour engrenages, associés à la chimie des additifs R&O, offrent une résistance du film d'huile supérieure à celle recommandée par l'OEM et prolongeraient la durée de vie de la boîte de vitesses, en tenant compte des exigences de température et de la longévité de la boîte de vitesses. . Les propriétés physiques de l'huile synthétique pour engrenages sont présentées dans le tableau 1 :

Classe ISO 460

AGMA 7e année

Densité, lb/gal 7,34

Point d'éclair (COC), °C (°F) 240 (465)

Point d'écoulement, °C (°F) -29 (-20)

Viscosité,

cSt @ 40°C 460

cSt @ 100°C 37,2

SUS @ 100°F 2431

SUS @ 210°F 181

Indice de viscosité 123

Indice d'acide, ASTM D974, mg KOH/g 0,20

Corrosion du cuivre, ASTM D130 1a

Test de mousse, conforme à la norme ASTM D892

EP à quatre billes, ASTM D2783, charge de soudure, kgf 315

Usure à quatre billes, ASTM D4172, diamètre de la cicatrice, mm 0,40

Test d'engrenage FZG, ASTM D5182, réussite de l'étape 12

Numéro de précipitation, ASTM D91, ml 0,001

Test de rouille, ASTM D665 A&B Pass

Tableau 1. Propriétés physiques de l'huile synthétique pour engrenages ISO 460

Dans le passé, le personnel de l'usine avait évalué la faisabilité d'utiliser une huile synthétique pour engrenages dans la boîte de vitesses du pulvérisateur, mais il a été déterminé que la charge élevée de saleté dans la boîte de vitesses les rendait peu rentables avec des changements d'huile fréquents. Cependant, avec une filtration améliorée maintenant disponible, offrant une durée de vie potentielle de l'huile d'au moins trois ans, la rentabilité de l'utilisation d'une huile synthétique pour engrenages pourrait être justifiée. L'huile synthétique pour engrenages ISO 460 offrait plusieurs avantages, notamment :

- Une pompabilité améliorée à des températures plus basses et, par conséquent, une filtrabilité améliorée

- Résistance à l'oxydation et stabilité thermique plus élevées

- Résistance supérieure du film à hautes et basses températures

- Durée de vie prolongée dans un environnement propre et filtré

Résultats opérationnels

La boîte de vitesses du pulvérisateur a été révisée et tous les principaux composants rotatifs ont été remplacés, à l'exception des engrenages à vis sans fin en acier. La boîte de vitesses a été nettoyée et séchée avec des chiffons non pelucheux dans le cadre du processus de révision. Les engrenages à vis sans fin en acier et en bronze ont été alignés avec précision et vérifiés en bleu. Le réservoir a été rincé avec une huile minérale ISO 460 puis rempli d'huile synthétique pour engrenages ISO 460. Un échantillon d'huile pour engrenages de référence a été prélevé du réservoir et analysé pour le nombre de particules conformément à la norme ISO 4406-1999. Le résultat du code de propreté ISO était le 23/21/18. La boîte de vitesses du pulvérisateur a été mise en service ainsi que le système de filtration. Après trois heures de fonctionnement, le nombre de particules a été réduit au 21/19/11, comme indiqué à l'annexe 1.

Après 48 heures de fonctionnement, l'usine a installé un ensemble d'éléments filtrants Beta 5 =200 dans chaque boîtier pour réduire davantage la contamination du système et atteindre l'objectif du code de propreté ISO 18/15/11. La boîte de vitesses du pulvérisateur et le système de filtration ont continué à fonctionner pendant encore deux semaines, l'état des éléments étant surveillé à l'aide des manomètres différentiels. Grâce à l'utilisation du filtre Beta 5=200 au cours de ces deux semaines, le code de propreté ISO cible 18/15/11 a été atteint.

La durée de vie de l'élément filtrant a également été surveillée pendant l'installation d'essai ; les résultats ont montré que le support à haute capacité de saleté dépassait les attentes, compte tenu du nettoyage initial du système, et que la durée de vie pendant l'utilisation continue a été au-delà de la norme. La durée de vie moyenne à ce jour, en utilisant le support Beta 5=200 est d'un an.

Figure 2.

Au cours de l'installation d'essai, des échantillons d'huile ont été prélevés et analysés pour les propriétés physiques et chimiques, le nombre de particules et la ferrographie analytique. Les résultats ont montré que l'usure des métaux était considérablement réduite et que la propreté de l'huile était maintenue.

Conclusion

Compte tenu du succès de cette installation initiale, la centrale continue d'obtenir les avantages suivants en utilisant l'huile pour engrenages synthétique ISO 460 et le nouveau système de filtration :

- Lubrification des engrenages et des roulements considérablement améliorée

- Usure minimale à inexistante des métaux dans la boîte de vitesses à ce jour sur la base des rapports d'analyse d'huile

- Aucune augmentation de la consommation d'énergie du moteur d'entraînement en raison de l'utilisation d'une huile synthétique pour engrenages à viscosité plus élevée. Certaines mesures d'instrumentation de l'usine ont indiqué une baisse de 1 % de l'ampérage du moteur (moteurs 4 160 VCA)

- Le comptage des particules et la ferrographie analytique sont désormais des options réalistes pour une maintenance prédictive/proactive précise.

- La durée de vie de l'huile pour engrenages est prolongée et offre les avantages supplémentaires de coûts d'élimination réduits et de réduction de l'impact environnemental/de la production d'huiles usées.

- La durée de vie de la boîte de vitesses est considérablement prolongée

- Les temps d'arrêt liés à la contamination sont éliminés

- Les intervalles de maintenance sont allongés

- Depuis l'application de la mise à niveau du lubrifiant et du premier ensemble de filtration et le suivi étroit des résultats, la centrale a depuis acheté et installé sa deuxième unité

Remerciements

- John Kinion et personnel de maintenance, usine Pacificorp Naughton, South U.S. Highway 189, Kemmerer, WY 83101

- Chris Tully, ingénieur de projet, Schroeder Industries LLC, 580 West Park Road, Leetsdale, PA 15056

- Ken Knochel, services techniques, Schroeder Industries LLC, 580 West Park Road, Leetsdale, PA 15056

Références

- ISO 4406:1999. Puissance hydraulique. Fluides. Méthode de codage du niveau de contamination par des particules solides

- ISO 16889:1999 Filtres hydrauliques. Méthode multipasse pour évaluer les performances de filtration d'un élément filtrant

- Ivan Sheffield, Schroeder Industries, « Changements de la filtration et de la contamination - Changement de direction pour l'industrie de la filtration ». Lubrification des machines magazine, janvier 2005

Annexe 1

Entretien et réparation d'équipement

- Réduction du coût total de possession

- Informations prédictives sur la maintenance des réducteurs

- Augmenter la rentabilité du parc éolien en réduisant les coûts de maintenance des boîtes de vitesses

- L'usure des composants hydrauliques – 6 façons dont cela se produit

- Réduire efficacement la contamination des fluides hydrauliques

- Réduire les pannes grâce à une maintenance préventive efficace

- Qu'est-ce qu'un arbre de transmission ?

- Réduire l'usure de votre train de roulement

- Réduction des coûts énergétiques des générateurs