Déchets d'acier et processus de tri et de préparation des déchets

Processus de tri et de préparation de la ferraille et de la ferraille

Le recyclage de la ferraille d'acier reçoit un élan accru ces jours-ci en raison de l'accent mis sur une initiative environnementale émergente puisque la consommation accrue de ferraille réduit les besoins d'extraction de ressources supplémentaires et réduit donc l'impact environnemental. Le recyclage des ferrailles d'acier fait également partie d'une gestion avisée des ressources en fer. La récupération d'une tonne d'acier à partir de ferraille permet de conserver du minerai de fer, du charbon et du calcaire. Selon l'association mondiale de l'acier, la filière sidérurgique intégrée, basée sur le haut fourneau (BF) et le four à oxygène basique (BOF), utilise 1 400 kg de minerai de fer, 800 kg de charbon, 300 kg de calcaire et 120 kg de minerai recyclé. d'acier pour produire 1 000 kg d'acier brut et la voie du four à arc électrique (EAF) utilise en moyenne 880 kg d'acier recyclé combiné à des quantités variables d'autres sources (DRI, métal chaud et fer granulé), 16 kg de charbon et 64 kg de calcaire, pour produire 1 000 kg d'acier brut. En moyenne, la récupération d'une tonne d'acier à partir de ferraille permet de conserver environ 1 030 kg de minerai de fer, 580 kg de charbon et 50 kg de calcaire. Le recyclage des déchets d'acier réduit également la consommation d'énergie. Dans la production d'acier, 99,9 % de la ferraille fondue est consommée dans la production d'acier neuf tout en produisant des déchets indésirables pour l'environnement négligeables.

La ferraille d'acier est classée en trois catégories principales, à savoir (i) la ferraille domestique, (ii) la ferraille neuve et (iii) la ferraille ancienne en fonction du moment où elle devient de la ferraille au cours de son cycle de vie.

La ferraille domestique est la ferraille générée en interne lors de la fabrication des nouveaux produits sidérurgiques dans les aciéries. Il est également connu sous le nom de ferraille de contournement et est le matériau sous forme de rognures ou de rejets généré dans une aciérie au cours du processus de production de fer et d'acier. Cette forme de ferraille quitte rarement la zone de production de l'aciérie. Au lieu de cela, il est renvoyé au four de fabrication de l'acier sur place et refondu. Ces déchets ont des propriétés physiques et une composition chimique connues. Les progrès technologiques ont considérablement réduit la génération de déchets ménagers.

La nouvelle ferraille (également appelée ferraille rapide ou industrielle) est générée par les unités de fabrication impliquées dans la fabrication et la fabrication de produits sidérurgiques. La ferraille s'accumule lorsque l'acier est coupé, étiré, extrudé ou usiné. Le processus de coulée produit également de la ferraille sous forme de métal excédentaire. La nouvelle ferraille comprend des éléments tels que les tournures, les chutes et les emboutis qui restent lorsque des pièces sont fabriquées à partir de fer et d'acier au cours des processus de fabrication. Il est généralement transporté rapidement vers les aciéries par l'intermédiaire de transformateurs et de revendeurs de ferraille ou directement vers l'aciérie pour être refondu afin d'éviter l'espace de stockage et les coûts de contrôle des stocks. L'approvisionnement en ferrailles neuves est fonction de l'activité industrielle. Lorsque l'activité est élevée, une plus grande quantité de nouveaux déchets est générée. La composition chimique et les caractéristiques physiques des ferrailles neuves sont bien connues. Ces déchets sont généralement propres, ce qui signifie qu'ils ne sont pas mélangés à d'autres matériaux. En principe, les nouveaux déchets ne nécessitent aucun processus de prétraitement majeur avant d'être fondus, bien qu'une découpe à la taille puisse être nécessaire.

Les vieux déchets sont également appelés déchets post-consommation ou déchets obsolètes. C'est de l'acier qui a été mis au rebut lorsque les produits en acier industriels et de consommation (tels que les automobiles, les appareils électroménagers, les machines, les bâtiments, les ponts, les navires, les canettes, les wagons et les wagons de chemin de fer, etc.) ont atteint leur durée de vie utile. Les ferrailles anciennes sont collectées après un cycle de consommation, séparément ou en mélange, et elles sont souvent contaminées à un certain degré, fortement dépendant de leur origine et des systèmes de collecte. Étant donné que la durée de vie de nombreux produits peut être supérieure à dix ans et parfois même supérieure à 50 ans (par exemple les produits du bâtiment et de la construction), il y a une accumulation de produits sidérurgiques en usage depuis que la production de l'acier a commencé le une grande échelle. Étant donné que les vieux déchets sont souvent des matériaux utilisés depuis des années ou des décennies, la composition chimique et les caractéristiques physiques ne sont généralement pas bien connues. Il est aussi souvent mélangé à d'autres déchets. Pour ces raisons, la vieille ferraille est la forme d'acier la plus difficile et la plus coûteuse à réutiliser. L'incorporation dans des produits recyclés peut nécessiter un nettoyage, un tri, l'élimination des revêtements et d'autres préparations avant utilisation.

Le grand nombre de sources et de formes de ferraille d'acier nécessite l'utilisation de nombreux processus de tri et de préparation de la ferraille pour éliminer les contaminants et/ou récupérer d'autres matériaux précieux (c'est-à-dire les métaux non ferreux) avant d'entrer dans le processus de fabrication de l'acier.

Procédés de tri et de préparation de la ferraille

La ferraille domestique n'a guère besoin de préparation, sauf que les plus gros morceaux de ferraille peuvent devoir être lancés ou coupés au gaz pour rendre la taille appropriée pour son chargement dans le four de fabrication de l'acier. Il en va de même pour une quantité substantielle de la nouvelle ferraille. Cependant, certains des nouveaux rebuts peuvent nécessiter un traitement.

Les gros articles tels que les navires, les automobiles, les appareils électroménagers, les voitures et les wagons de chemin de fer et l'acier de construction doivent être coupés pour leur permettre d'être chargés dans le four de fabrication de l'acier. Cela peut être fait à l'aide de cisailles, de chalumeaux à main, de concasseurs ou de broyeurs. Le tri manuel implique évidemment le retrait manuel des composants de la ferraille. Il est particulièrement adapté lorsque divers accessoires doivent être retirés de la ferraille (c'est-à-dire des radiateurs d'automobiles mises au rebut, des réservoirs d'extrémité en plastique de radiateurs, etc.). La séparation des métaux des non-métaux est également souvent effectuée manuellement.

Une large gamme d'équipements et de processus est disponible pour la réduction de la taille des gros déchets en morceaux suffisamment petits pour permettre la consolidation, le transport et l'alimentation ultérieure dans le four de fabrication de l'acier. Les équipements et processus utilisés pour y parvenir sont décrits ci-dessous.

Processus mécaniques

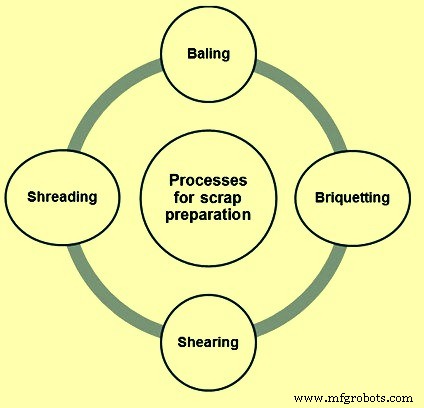

Les processus mécaniques qui sont normalement utilisés pour préparer la ferraille d'acier comprennent notamment (i) la mise en balles, (ii) le briquetage, (iii) le cisaillement et (iv) le déchiquetage (Fig. 1). Des procédés chimiques sont également utilisés dans certains cas.

- Mise en balles - Dans le processus de mise en balles, les déchets sont comprimés dans une puissante presse mécanique ou hydraulique, pour produire des blocs denses et cubiques appelés balles. Dans la presse à balles, la ferraille en vrac qui a une surface élevée et une faible densité (c'est-à-dire les copeaux de tour) est compactée. Une presse à balles est un équipement de traitement lourd qui utilise jusqu'à trois vérins hydrauliques pour comprimer la ferraille qui nécessite une densité plus élevée pour le chargement dans le four de fabrication de l'acier. Avec 600 chevaux, la plus grande presse à balles peut prendre trois autos aplaties sans moteurs et produire en moins de deux minutes une balle d'un poids de 2,5 tonnes et d'une taille de 1 m x 0,5 m x 2 m. Les avantages du processus de mise en balles sont (i) plus de poids peut être chargé sur un camion, réduisant ainsi les coûts de transport, (ii) plus de matériel peut être stocké dans un espace donné, (iii) la manipulation et le stockage de la ferraille deviennent plus faciles, plus rapides, et systématique qui à son tour réduit le coût de manutention et de stockage de la ferraille, et (iv) une charge de four plus dense est obtenue.

- Briquetage - Dans une machine à briquettes, les petits déchets sont compactés dans des poches lorsqu'ils passent entre deux tambours à contre-rotation. Le compactage peut être assisté par la chaleur selon le matériau.

- Cisaillage - Dans le processus de cisaillement, le matériau de rebut est coupé à longueur par une lame puissante d'une machine à cisailler. La cisaille à guillotine hydraulique tranche de lourdes pièces d'acier, notamment des poutres en I, des plaques de navire, des tuyaux et des côtés de wagons de chemin de fer. Les cisailles varient en taille de 300 tonnes à plus de 2000 tonnes de force de tête. La cisaille la moins chère est une cisaille alligator qui peut couper des ferrailles lourdes en fusion de 200 mm d'épaisseur. Les cisailles plus grandes sont encore plus puissantes.

- Déchiquetage - Il est utilisé pour la ferraille d'acier qui peut contenir d'autres matériaux (verre, plastique, caoutchouc, tout métal non ferreux, etc.) tels que les automobiles et les appareils électroménagers. Des marteaux ou des couteaux en acier trempé, entraînés par des moteurs électriques d'une puissance énorme, réduisent l'objet en petits morceaux qui peuvent ensuite être triés, principalement par les aimants qui enlèvent la ferraille d'acier et laissent tous les autres matériaux. Les broyeurs ont généralement des coûts d'investissement et d'exploitation élevés et ne sont justifiés que lorsqu'une grande quantité de ferraille est régulièrement disponible pour alimenter la machine de broyage pour le traitement. Les déchiqueteuses sont également connues sous le nom de fragmenteurs. Ils peuvent réduire les déchets volumineux en morceaux de la taille d'un poing à l'aide de broyeurs à marteaux massifs. Un broyeur de taille moyenne utilise 36 marteaux pesant environ 120 kg chacun pour broyer la ferraille en morceaux. Bien que la matière première prédominante pour le broyeur soit les carrosseries d'automobiles, les « produits blancs » (appareils électroménagers tels que les cuisinières, les lave-linge, les sèche-linge et les réfrigérateurs) et d'autres gros articles peuvent également être broyés. Selon sa taille, un broyeur peut traiter de 1500 tonnes à plus de 20 000 tonnes de ferraille par mois. Le processus de broyage produit trois types de matériaux, à savoir (i) le métal ferreux (fer et acier), (ii) les résidus de broyage de la fraction légère et (iii) les résidus de broyage de la fraction lourde. Les deux fractions de résidus, individuellement ou collectivement, sont souvent appelées résidus de déchiquetage (SR). « Fluff de broyage » est le terme donné aux matériaux de faible densité ou légers, qui sont collectés pendant le processus de broyage pour la séparation de l'air par cyclone. Chaque tonne d'acier récupérée produit environ 300 kg de SR, composés de plastiques, de caoutchouc, de verre, de mousse et de textiles, contaminés par de l'huile et d'autres fluides. Les métaux ferreux sont récupérés par l'opérateur du broyeur par séparation magnétique. La fraction lourde SR contient principalement de l'aluminium, de l'acier inoxydable, du cuivre, du zinc et du plomb. Les métaux non ferreux et ferreux sont récupérés de la fraction lourde SR. La séparation en milieu lourd et la séparation par courants de Foucault sont les technologies principalement utilisées pour récupérer le matériau métallique de la fraction lourde SR.

Fig 1 Processus de préparation de la ferraille

Procédé de séparation magnétique

La séparation magnétique est utilisée lorsqu'une grande quantité de ferraille doit être séparée d'autres matériaux. Des aimants permanents et des électroaimants sont utilisés dans ce processus. Ce dernier peut être activé et désactivé pour ramasser et déposer des objets. Le processus de séparation magnétique peut être du type à courroie ou du type à tambour. Dans le processus de type tambour, un aimant permanent est situé à l'intérieur d'une coque rotative. Le matériau passe sous le tambour sur une bande. Un séparateur à courroie est similaire, sauf que l'aimant est situé entre des poulies autour desquelles se déplace une courroie continue. Le processus de séparation magnétique a certaines limites. Il ne peut pas séparer le fer et l'acier du nickel et des aciers inoxydables magnétiques. En outre, des pièces composites contenant du fer sont collectées, ce qui peut contaminer l'acier fondu. Le tri manuel est souvent utilisé conjointement avec la séparation magnétique pour éviter ces incidents.

Procédé de séparation par courants de Foucault

Le procédé de séparation par courants de Foucault est utilisé pour séparer les métaux non ferreux des déchets et des SR. Le processus suit généralement le processus de séparation magnétique primaire et exploite la conductivité électrique des métaux non magnétiques. Ceci est réalisé en faisant passer un courant magnétique à travers le flux d'alimentation et en utilisant des forces répulsives interagissant entre le champ magnétique et les courants de Foucault dans les métaux. Le séparateur à rampe inclinée représente l'application la plus simple du procédé. Il utilise une série d'aimants sur une plaque inclinée recouverte d'une surface de glissement non magnétique telle que l'acier inoxydable. Lorsqu'une alimentation de matériaux mixtes est acheminée vers le bas de la rampe, les éléments non métalliques glissent vers le bas, tandis que les métaux sont déviés latéralement par l'interaction du champ magnétique avec le courant de Foucault induit. Les deux flux sont ensuite collectés séparément. Des variantes du processus de séparation par courants de Foucault comprennent la séparation par disque rotatif, dans laquelle des aimants sont disposés autour d'un axe de rotation. Il existe également un autre procédé qui utilise un convoyeur avec une poulie de tête munie d'aimants. Ces deux processus reposent sur les trajectoires variables des matériaux affectés ou non par les champs magnétiques, pour effectuer la séparation.

Processus de séparation de support lourd

La récupération des matériaux recyclables est souvent réalisée à l'aide d'une séparation lourde-moyenne (HMS) pour la récupération des métaux non ferreux à partir des résidus de broyage. Ce procédé utilise un milieu constitué normalement de magnétite ou de ferrosilicium finement broyé et d'eau. En faisant varier les proportions relatives des solides, la gravité spécifique du milieu peut être ajustée. La gravité spécifique du milieu est généralement à mi-chemin entre les densités des deux matériaux séparés. Une fois séparés, les produits/matériaux sont égouttés et le milieu récupéré est ensuite réinjecté dans le procédé. Tout support encore adhérant au produit/matériau est éliminé par pulvérisation d'eau. La solution résultante est passée à travers des séparateurs magnétiques pour récupérer le milieu. L'effluent est ensuite réutilisé comme eau de pulvérisation. Le procédé HMS est généralement conduit dans un bain ouvert pour obtenir une force de séparation égale à la force de gravité. Pour les particules plus petites, les forces de viscosité moyenne ont tendance à travailler contre la force de séparation. Dans ces cas, des séparateurs cycloniques sont utilisés, ce qui entraîne une séparation à plusieurs fois la force de gravité.

Séparation par caractéristiques physiques et chimiques

La séparation par caractéristiques physiques et chimiques utilise des tests de couleur, de densité, magnétiques, d'étincelles, chimiques et spectroscopiques. Les déchets sont généralement identifiés par des opérateurs qualifiés (trieurs) à l'aide d'un nombre limité de tests physiques et chimiques. Ces tests reposent sur la reconnaissance d'objets par la couleur, la densité apparente, la réaction avec des réactifs chimiques, l'analyse chimique, les propriétés magnétiques, la nature du motif d'étincelle lorsqu'il est broyé par une meule abrasive et l'analyse spectrographique.

Les propriétés physiques telles que la couleur, la densité et la dureté relative peuvent être utilisées pour séparer rapidement certaines classes de matériaux. Par exemple, le cuivre et le laiton peuvent être identifiés par leur couleur, tandis que le plomb peut être reconnu à la fois par sa densité et sa douceur relative. Il peut être difficile de différencier des alliages de qualités et de compositions similaires. Dans de tels cas, des tests magnétiques, une méthode de test d'étincelle et une analyse chimique et spectroscopique sont souvent utilisés. Les tests magnétiques peuvent également être utilisés car le fer, le nickel et le cobalt sont ferromagnétiques, tout comme les aciers inoxydables faiblement alliés. Par conséquent, bien que les tests magnétiques ne puissent pas être utilisés pour différencier les alliages, ils peuvent classer les alliages dans leur série.

Le test d'étincelle consiste à meuler un alliage sur une meule abrasive. La couleur et la longueur de l'étincelle peuvent être utilisées pour identifier l'alliage. Il existe un spectromètre qui analyse les spectres émis par l'étincelle et les compare à des étalons pour identifier l'alliage, mais cet appareil n'est pas vraiment portable et n'est donc pas largement utilisé. Cependant, les opérateurs expérimentés en test d'étincelles peuvent différencier le matériau en observant la couleur et la longueur des étincelles.

Divers spectromètres optiques et à rayons X sont utilisés pour identifier la composition des alliages. Les tests thermoélectriques consistent à utiliser l'effet Seebeck pour identifier les matériaux. Ces dispositifs thermoélectriques contiennent deux sondes faites du même métal, une chauffée et une à température ambiante. Lorsqu'ils entrent en contact avec la ferraille, une différence de potentiel est générée, caractéristique du métal testé. Des tests chimiques ponctuels sont également utilisés dans lesquels des réactifs tels que des acides sont déposés sur le métal et la réaction est observée. Une analyse chimique quantitative est normalement effectuée pour confirmer la composition exacte de l'alliage.

Processus de décapage

Ces procédés sont également connus sous le nom de procédés de purification de la ferraille et sont efficaces pour éliminer les éléments indésirables de la ferraille. De nombreux éléments étrangers dissous dans l'acier fondu, par ex. le cuivre, l'étain, l'antimoine et le plomb ne sont pas oxydés en présence de fer pendant le processus de fabrication de l'acier en raison de leur faible affinité pour l'oxygène. Cela signifie que ces éléments ne peuvent pas être éliminés d'une fonte de ferraille par un processus pyrométallurgique courant, comme c'est le cas avec le silicium, le manganèse et l'aluminium qui sont oxydés et dissous dans le laitier. Afin d'éliminer les éléments indésirables, les déchets doivent être prétraités à des températures plus basses pendant qu'ils restent à l'état solide. Le prétraitement des ferrailles à l'état solide présente souvent l'avantage que les éléments de débris sont présents à l'état pur, soit mêlés à la partie ferreuse des ferrailles, soit existant à la surface des ferrailles, ce qui devrait faciliter leur élimination.

Plusieurs produits en acier sont utilisés avec un revêtement d'autres métaux sur eux. Des exemples sont les tôles galvanisées, les plaques d'étain, etc. Il est essentiel que les déchets d'acier générés à partir de ces produits revêtus soient débarrassés du matériau de revêtement avant d'être traités dans les fours de fabrication de l'acier. Il existe actuellement un certain nombre de procédés utilisés dans l'industrie pour le décapage de la ferraille d'acier.

Procédé de dézingage des ferrailles d'acier

La principale source de zinc est la ferraille de tôle d'acier galvanisée. Les déchets zingués inclus dans la charge entraînent un rejet d'oxyde de zinc dans les poussières de carneau. En raison de sa pression de vapeur élevée (71 kg/cm² à 1600 °C), la majeure partie du zinc s'évapore au cours du processus de fabrication de l'acier. Un bilan de zinc pour un EAF montre que 97,9 % du zinc entrant s'échappe avec les fumées, avec seulement 2 % restant dissous dans l'acier et 0,1 % dans le laitier. Bien que l'élimination du zinc au stade de la fusion des ferrailles ne pose pas de problème, il est utile que le dézingage des ferrailles revêtues de zinc soit effectué à une étape de prétraitement des ferrailles afin d'éviter les problèmes liés au recyclage de grandes quantités de ferrailles galvanisées.

L'élimination du zinc à l'aide de méthodes thermiques est généralement effectuée en utilisant l'une des méthodes suivantes.

- Les pièces galvanisées sont chauffées à une température élevée (supérieure à 900 deg C) à laquelle le zinc s'évapore.

- Les pièces galvanisées sont chauffées à une température suffisante pour fragiliser le revêtement qui est ensuite éliminé par abrasion.

- Les pièces galvanisées sont chauffées et le retrait du revêtement se fait ensuite par grenaillage.

L'élimination du zinc peut également être effectuée à l'aide de techniques chimiques dans lesquelles la lixiviation à l'ammoniaque ou la soude caustique est utilisée pour dissoudre le revêtement de zinc de la ferraille galvanisée.

Hoogovens (Hollande) a mis au point un procédé continu de dézingage électrolytique des déchets de procédé de l'industrie automobile et une usine pilote a été exploitée en France. La ferraille galvanisée est immergée dans une solution caustique chaude où le zinc se dissout tandis que l'acier reste inchangé. A la sortie du réacteur de dissolution, le scrap dézingué est lavé et compacté. La solution enrichie en zinc circule vers des cellules d'électrolyse où le zinc est récupéré électrolytiquement par dépôt sur des plaques cathodiques. Les coûts de traitement élevés et les coûts de transport supplémentaires sont des inconvénients du procédé. Cependant, en particulier pour les marchés de niche déterminés par une combinaison régionale d'une offre importante de déchets de procédés zingués et d'une demande de matières premières fiables pour la sidérurgie, ce procédé de dézingage offre une véritable solution de recyclage direct. Plusieurs autres méthodes de dézingage de la ferraille ont également été étudiées récemment. Ceux-ci comprennent le traitement thermique, le traitement avec des mélanges gazeux Cl2-O2 et le post-traitement mécanique après le traitement thermique

Processus de désétamage pour la ferraille d'acier

L'étain, qui a un point de fusion plus bas, provoque des zones de faiblesse dans l'acier chaud, ce qui entraîne une "brièveté à chaud" et d'autres problèmes. Les déchets contenant de l'étain (c'est-à-dire les récipients alimentaires et les roulements automobiles) dans le recyclage de l'acier affectent la qualité de surface des produits en acier. parce que l'étain se sépare aux joints de grains et provoque des croûtes de surface pendant le travail. Certains des procédés utilisés pour le désétamage des déchets de fer-blanc comprennent le désétamage électrolytique et alcalin.

Le désétamage électrolytique des chutes de fer blanc est un procédé commercialisé depuis longtemps. Les déchets de fer-blanc sont pressés en faisceaux d'une densité supérieure à 1,2 t/m3. Les faisceaux qui servent d'anodes dans le processus électrolytique sont immergés dans un bain de soude caustique à une température de 85 ° C. L'étain est déposé sur une cathode en acier sous forme d'éponge qui est ensuite grattée, pressée en grosses pilules pour son élimination. l'industrie de l'étain. Après désétamage, la teneur résiduelle en étain qui peut être atteinte dans le scrap est aussi faible que 0,02 %. Le désétamage électrolytique n'est économiquement efficace que si l'unité de désétamage a une capacité annuelle de traitement des ferrailles supérieure à 30 000 t de ferrailles. De plus, le désétamage électrolytique convient aux ferrailles neuves, mais pose problème aux ferrailles anciennes.

Le revêtement d'étain sur le fer blanc ne peut pas être éliminé par un traitement mécanique (par exemple par déchiquetage). Dans la plage de température de 400°C à 550°C, la sulfuration du revêtement avec des gaz réactifs présentant un potentiel de soufre et son élimination ultérieure sous forme de phase sulfurée cassante a été appliquée avec succès à l'échelle du laboratoire. À l'heure actuelle, il est impossible d'éliminer l'étain des ferrailles d'acier fondues dans des conditions industrielles. Au laboratoire, l'étain a été éliminé avec succès par traitement avec des scories contenant du calcium dans des conditions réductrices ainsi que par traitement sous vide d'acier fondu à une pression de 1 kg/m².

Procédé de décuivrage des ferrailles d'acier

Le cuivre ne peut pas être éliminé des fontes d'acier à base de ferraille par une méthode d'affinage conventionnelle. Plusieurs approches pour réduire la teneur en Cu de l'acier ont été proposées, à savoir l'amélioration du tri des ferrailles, la dilution des charges contaminées par du fer directement réduit ainsi que le prétraitement mécanique ou chimique des ferrailles visant à éliminer les impuretés. D'importants efforts de recherche ont été faits pour développer des techniques de décuivrage pyro-métallurgique. Il a été confirmé à l'échelle du laboratoire que le cuivre peut être éliminé par traitement avec des flux de sulfure, mais une méthode plus prometteuse est le traitement des aciers fondus à pression réduite de la phase gazeuse. Cette méthode qui consiste en la vaporisation sélective du cuivre a été testée avec succès à l'échelle du laboratoire. Actuellement, des recherches sont en cours pour optimiser le fonctionnement du broyeur par rapport à la teneur en cuivre des déchets de broyage. Les résultats préliminaires montrent que la teneur en cuivre peut être contrôlée en faisant varier le degré d'ouverture de la grille du broyeur. En ce qui concerne le tri des déchets, il a été constaté que le cuivre est le plus efficacement éliminé lors de la cueillette manuelle.

Incinération

Le processus d'incinération est souvent utilisé pour éliminer les matériaux combustibles, notamment l'huile, la graisse, les peintures, les lubrifiants et les adhésifs.

Technologies récentes de tri de la ferraille

Certaines des technologies de tri de ferraille récemment développées sont décrites ci-dessous.

Spectromètres d'émission optique portables

Les spectromètres d'émission optique portables sont en train de devenir des outils importants pour le tri et l'identification sur site des métaux dans la ferraille. Leur précision et exactitude analytiques, bien qu'elles ne soient pas aussi bonnes que celles des spectromètres installés en laboratoire, sont plus que suffisantes pour le tri des mélanges et la plupart des exigences de vérification de qualité. Un spectromètre portable est capable de séparer différents types d'acier en plus de séparer au moins 90 % à 95 % des nuances individuelles qui composent chaque type d'acier.

Processus de tri des couleurs

Le tri par couleur est l'un des premiers processus de tri automatisés à être utilisé industriellement, et il a été développé par la Huron Valley Steel Corporation (HVSC), qui est le plus grand trieur de ferraille non ferreuse au monde. Au cours de la dernière décennie, HVSC a utilisé cette technologie pour trier le zinc, le cuivre, le laiton et l'acier inoxydable. Le tri des couleurs est basé sur l'analyse d'images par ordinateur, où la couleur de chaque pièce métallique est détectée. Les pièces dont la couleur se situe dans une plage spécifiée sont automatiquement dirigées hors du matériau d'alimentation. Pour que cela fonctionne correctement, un mécanisme de sélection est utilisé pour produire un profil en chaîne de particules de rebut avant le détecteur d'image.

Le processus de tri des couleurs de HVSC s'est avéré très précis, produisant des puretés de métal supérieures à 98 %. Cette pureté est possible car ce mode de tri est indépendant de la taille et de la forme des particules. Les progrès technologiques des ordinateurs au cours de la dernière décennie ont considérablement augmenté la vitesse d'analyse d'images en temps réel. En raison de l'avancement des machines industrielles de tri des couleurs au cours des dernières années, la capacité de trier efficacement différents métaux avec de légères variations de couleur s'est considérablement améliorée.

Procédé utilisant la spectroscopie de claquage induite par laser

La spectroscopie de dégradation induite par laser (LIBS) est un processus de tri des déchets qui détermine la composition chimique réelle de chaque morceau de ferraille de manière rapide et économique pour obtenir la meilleure qualité de ferraille possible. La technologie LIBS a été développée pour la première fois par le Laboratoire national de Los Alamos au début des années 1980 pour une grande variété d'applications. Cependant, ce n'est qu'au début des années 1990 que ce procédé a été mis en œuvre pour l'analyse de pièces métalliques solides dans un projet commun avec la Metallgesellschaft. Les résultats de ce projet ont montré les aspects pratiques de ce processus pour déterminer avec précision la composition élémentaire des déchets métalliques. Cependant, l'accent de leur projet était sur l'identification de l'élément de la matrice et non sur l'analyse spectrale complète de tous les éléments de la ferraille. Bien que le processus présente de nombreux avantages, LIBS a ses limites. Le plus gros inconvénient est que la surface de la ferraille doit être exempte de peintures, de lubrifiants ou d'adhésifs, car le laser à impulsions ne peut pénétrer qu'à une profondeur de trente angströms ou moins à la surface du métal.

Les rayons X peuvent également être utilisés à la place d'un laser pour éclairer la surface de la ferraille. La fluorescence X (XRF) a été utilisée pour l'identification des alliages, et un certain nombre d'appareils commerciaux, portables et portatifs, sont déjà disponibles.

Processus de fabrication

- Inclusions dans l'acier coulé en continu et leur détection

- Inclusions dans l'acier et la sidérurgie secondaire

- Inclusions, ingénierie des inclusions et aciers propres

- Analyse du cycle de vie et durabilité de l'acier

- Introduction aux boulettes de minerai de fer et aux procédés de pelletisation

- Types d'acier inoxydable et nuances d'acier inoxydable

- Procédés et techniques d'usinage

- Différentes propriétés et nuances d'acier à outils

- Comprendre l'acier à outils et comment il est fabriqué