Développement de la technologie de fabrication de l'acier au four à arc électrique

Développement de la technologie de fabrication de l'acier au four à arc électrique

Le développement de la technologie sidérurgique a lieu pour répondre à un certain nombre d'exigences. Ces exigences peuvent être classées en quatre groupes comme indiqué ci-dessous.

- La technologie doit répondre aux exigences de processus nécessaires à la production de différentes nuances d'acier des qualités requises.

- La technologie doit répondre aux exigences économiques nécessaires pour contrôler le coût de production afin que les produits en acier fabriqués soient compétitifs.

- La technologie doit respecter les niveaux d'émission fixés par les organismes de réglementation.

- La technologie doit répondre aux exigences de santé et de sécurité afin que les opérateurs travaillent dans la zone sans aucun danger, stress et tache.

Pour comprendre le four à arc électrique (EAF), il est nécessaire de comprendre ce qu'est un arc électrique. Un arc électrique est une forme de décharge électrique entre deux électrodes, séparées par un petit espace (généralement de l'air normal). L'exemple le plus connu en est la foudre. Quiconque a effectué du soudage à l'arc est également familiarisé avec les arcs électriques. Si l'on connecte la pièce à usiner au côté négatif d'une source d'alimentation CC et une électrode au côté positif, toucher momentanément l'électrode et l'éloigner un peu de la pièce à usiner, puis un arc électrique stable se forme entre les électrodes et le pièce et la chaleur de cet arc est suffisante pour faire fondre l'électrode et souder les pièces ensemble. La même idée est utilisée à plus grande échelle dans un four à arc électrique.

L'histoire de la sidérurgie des fours à arc électrique (EAF) n'est pas très ancienne. Il n'y a qu'un peu plus d'un siècle, le premier four a été mis en service pour fondre l'acier en utilisant l'énergie électrique. Le développement initial de la technologie a eu lieu, car ces unités permettaient d'atteindre facilement les températures les plus élevées et assuraient les meilleures conditions pour la production de nuances d'acier allié et d'alliages de haute qualité. Depuis lors, de grands progrès ont été réalisés dans l'équipement des fours, la technologie EAF, les pratiques de fusion, les matières premières et les produits en acier. Les progrès de la technologie EAF ont permis à l'EAF de concurrencer avec plus de succès les aciéries intégrées utilisant la technologie du four à oxygène de base (BOF) de la fabrication de l'acier. Aujourd'hui, la sidérurgie EAF a une contribution substantielle dans la production d'acier du monde bien qu'elle soit encore loin derrière la contribution de la production d'acier apportée par la technologie sidérurgique dominante de BOF.

Développements initiaux

Au 19ème siècle, un certain nombre d'essais ont été faits pour utiliser un arc électrique pour la fusion du fer. Sir Humphry Davy a mené une démonstration expérimentale en 1810, le soudage a été étudié par Pepys en 1815, Pinchon a tenté de créer un four électrothermique en 1853, et en 1878 - 1879, Carl Wilhelm Siemens a déposé des brevets pour des fours électriques de type à arc.

De Laval avait breveté un four électrique pour la fusion et l'affinage du fer en 1892 et Paul Heroult avait fait la démonstration de la fusion à l'arc électrique de ferro-alliages entre 1888 et 1892. Une nouvelle technologie émergente a été mise en usage commercial au début du XXe siècle lorsqu'une large gamme la production d'énergie électrique relativement bon marché a commencé à cette époque. En 1906, le premier four de fusion à arc électrique aux États-Unis est installé à l'usine de Halcomb. Ce four à arc électrique ‘Old No. 1’ Heroult est maintenant classé monument historique ASM (American Society for Materials) à Station Square à Pittsburgh, Pennsylvanie (Fig 1).

Fig 1 Le premier four à arc électrique de Héroult

Initialement, la fabrication d'acier EAF a été développée pour produire des nuances spéciales d'aciers à l'aide de formes solides d'alimentation telles que la ferraille et les alliages ferreux. Les matériaux solides ont d'abord été fondus par fusion directe à l'arc, raffinés par l'ajout des fondants appropriés et puisés pour un traitement ultérieur. Des fours à arc électrique ont également été utilisés pour préparer le carbure de calcium à utiliser dans les morceaux de carbure. La technologie de fabrication de l'acier EAF est maintenant passée d'un processus lent à un processus de fusion rapide qui fonctionne à un niveau qui se rapproche du niveau de productivité d'un BOF.

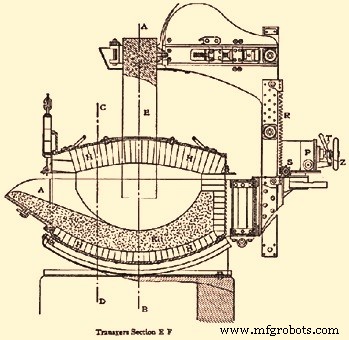

Une coupe schématique à travers un four d'affinage à arc de Heroult est illustrée à la figure 2. Dans cette figure, E est une électrode (une seule illustrée), soulevée et abaissée par l'entraînement à crémaillère et pignon R et S. L'intérieur est tapissé de brique réfractaire H, et K désigne la doublure inférieure. Une porte en A permet d'accéder à l'intérieur. La coque du four repose sur des culbuteurs pour permettre de l'incliner pour le taraudage.

Fig 2 Four d'affinage à arc de Héroult

Évolution de la technologie de fabrication de l'acier EAF

Depuis la mise en service du premier EAF industriel pour la fabrication d'acier, le développement a été rapide et la production a décuplé de 1910 à 1920, avec plus de 500 000 tonnes d'acier produites par les EAF en 1920, bien que cela ne représente encore qu'un très faible pourcentage de la production mondiale d'acier de cette époque. Les fours de première génération avaient une capacité comprise entre 1 tonne et 15 tonnes. L'EAF avait initialement des convertisseurs Bessemer / Thomas et des fours Siemens Martin (à foyer ouvert). Mais son créneau était la production d'aciers spéciaux nécessitant une température élevée, une fusion des ferroalliages et de longs temps d'affinage.

L'EAF est une phase par défaut dans le processus de fabrication de l'acier. Au fil des ans, EAF a évolué de manière dynamique et a adopté des méthodes efficaces, compétitives et durables dans le processus et la production mondiale d'acier d'EAF est en augmentation. De nombreux pays qui ne peuvent pas produire de fer par la voie traditionnelle, c'est-à-dire la voie BF-BOF) adaptent la voie EAF de fabrication de l'acier. L'une des principales raisons pour lesquelles ces pays adaptent la voie de fabrication de l'acier EAF est la non-disponibilité de charbons à coke et la disponibilité facile d'énergie à faible coût en raison de l'accessibilité de combustibles bon marché. Les aciéries utilisant la technologie EAF pour la production d'acier sont connues sous le nom de mini-aciéries et cette industrie est le plus grand recycleur de ferraille d'acier.

Alors que les EAF étaient largement utilisés pendant la Seconde Guerre mondiale pour la production d'aciers alliés, ce n'est que plus tard que la sidérurgie électrique a commencé à se développer. Le faible coût d'investissement d'une mini-usine a permis aux usines de s'établir rapidement dans un scénario mondial ravagé par la guerre, et leur a également permis de rivaliser avec succès avec les grands aciéristes pour les « produits longs » en acier au carbone à faible coût (acier de construction, barres et barres, et fil machine) sur le marché.

Lorsque Nucor, aujourd'hui l'un des plus grands producteurs d'acier aux États-Unis, a décidé d'entrer sur le marché des produits longs en 1969, ils ont choisi de démarrer une mini-usine, avec un EAF comme four de fabrication d'acier, bientôt suivi par d'autres fabricants. Alors que Nucor se développait rapidement dans l'est des États-Unis, les organisations qui les ont suivis dans les opérations de mini-usines se sont concentrées sur les marchés locaux des produits longs, où l'utilisation d'un EAF a permis aux usines de varier la production en fonction de la demande locale. Ce schéma a également été suivi à l'échelle mondiale, la production d'acier EAF étant principalement utilisée pour les produits longs, tandis que les aciéries intégrées, utilisant la voie de production BF - BOF, se concentraient sur les marchés des « produits plats » (tôles d'acier, bandes et tôles d'acier plus lourdes, etc. .). En 1987, Nucor a pris la décision de se développer sur le marché des produits plats, en utilisant toujours la méthode de production EAF.

L'augmentation de la production et de la technologie EAF dans le monde est due aux raisons suivantes.

- L'arrêt du procédé à foyer ouvert en tant que procédé de fabrication d'acier compétitif.

- Le désir de passer des coûts d'investissement et d'exploitation élevés associés à la production d'acier intégrée à grande échelle à des mini-aciéries plus petites et moins gourmandes en capital.

- Amélioration très rapide de la technologie électrique, réduisant les coûts des équipements électriques à grande échelle et permettant également un contrôle considérablement amélioré des appareils électriques.

- La disponibilité immédiate de ferraille dans de nombreux pays associée à une forte pression sociale en faveur du recyclage des métaux

- La disponibilité croissante de sources alternatives de fer, en particulier dans les pays en développement

- Utilisation de métal chaud et d'oxycombustibles dans les fours à arc électrique

- Une grande amélioration du fonctionnement, du contrôle, de l'efficacité et de la qualité des produits de la technologie de fabrication d'acier basée sur l'EAF.

La croissance de la fabrication d'acier EAF s'est accompagnée de plusieurs améliorations technologiques qui ont permis de réduire considérablement les besoins en énergie et d'améliorer l'efficacité énergétique, la productivité du four et l'environnement de travail dans l'atelier de fusion de l'acier. Ces améliorations technologiques ont apporté plusieurs avantages aux opérations EAF, notamment un fonctionnement stable de l'arc électrique, une faible consommation d'énergie, une faible consommation d'électrodes, moins de ruptures d'électrodes, une force inférieure appliquée aux électrodes et aux bras de support d'électrodes et moins de perturbations du réseau. /P>

Le processus de fabrication de l'acier EAF dépendait uniquement de l'énergie électrique jusqu'à ce que les énergies chimiques deviennent supplémentaires pour réduire le coût de conversion grâce à une productivité améliorée de l'EAF. Cependant, la gestion efficace de l'énergie électrique et chimique consiste à combiner un contrôle dynamique efficace de l'arc électrique avec une injection équilibrée d'oxygène et de carbone afin d'augmenter la productivité des FEA. Les usines EAF utilisent souvent un mélange de fer réduit direct (DRI) / fer briqueté à chaud (HBI) / DRI chaud et d'alimentations en acier recyclé et de matériaux à base de carbone comme agents moussants de laitier et comme carburateurs. Conformément aux exigences en matière de réduction de la consommation d'énergie et des émissions de gaz à effet de serre, l'anthracite traditionnel et le coke métallurgique sont remplacés par des matériaux à base de carbone et désormais, les sources de carbone alternatives telles que les pneus en caoutchouc en fin de vie et les plastiques recyclés remplacent également partiellement les matériaux en carbone conventionnels.

Améliorations des conceptions EAF

Bon nombre des améliorations technologiques apportées à la conception des EAF ont été apportées pour réduire les temps de prise à prise. Ces améliorations comprenaient les éléments suivants.

- Fours à arc électrique à ultra haute puissance (UHP), avec des tensions secondaires élevées et un arc plus long. Cette innovation a joué un rôle décisif dans la réduction drastique du temps de taraudage et dans l'augmentation de la productivité horaire de l'EAF. Le premier four UHP a été installé aux États-Unis en 1963. Le four de 135 tonnes était équipé de transformateurs de 70 à 80 MVA, ce qui signifie une puissance spécifique de 520 à 600 kVA/tonne. En raison de leurs opérations réussies, les fours UHP sont rapidement devenus populaires et leur puissance spécifique a également été augmentée à 1 000 kVA/tonne.

- Bras d'électrodes conducteurs de courant élevé dans une conception de boîte recouverte de cuivre.

- Système de contrôle des électrodes à la pointe de la technologie.

- diverses ouvertures dans le four pour l'utilisation intensive de sources d'énergie alternatives

- Conception de construction lourde pour supporter des conditions de travail difficiles qui permettent des mouvements très rapides et des opérations sûres.

- Conception à coque divisée de l'EAF pour faciliter l'entretien et réduire le temps d'entretien.

- Panneaux de refroidissement en cuivre ou combinés avec débit d'eau de refroidissement à grande vitesse.

- Systèmes d'alimentation continue pour DRI/HBI/DRI chaud entraînant une réduction du temps de chargement du four.

- Plus d'apport de chaleur dans la zone froide EBT (taraudage par le bas excentrique) grâce à la conception spéciale du système de brûleur EBT.

- Grande flexibilité et haute efficacité du fonctionnement du four avec application de porte fermée de scories.

- Opération de maintenance facile pour une conception spéciale comme un système de levage de toit, un système de verrouillage de four.

- Apport d'énergie chimique supplémentaire à base de carbone, de carburant et d'oxygène qui est utilisée comme substitut de l'énergie électrique.

- Conception de régulation pour les électrodes :généralement, l'ensemble électrode/bras/mât/câble pèse environ 20 tonnes. Celle-ci est déplacée verticalement à des fins de contrôle par un vérin hydraulique intégré au mât. Étant donné que la longueur de l'arc dépend, entre autres, du niveau toujours changeant de déchets ou de liquide sous l'électrode, il est nécessaire d'avoir un contrôle automatique de la position de l'électrode (le système de régulation). Le système de régulation influence de nombreux aspects importants des performances du four, tels que l'apport d'énergie, le courant moyen, la stabilité de l'arc, le schéma de fusion des déchets, les pertes d'énergie vers les panneaux refroidis à l'eau, l'énergie, la consommation d'électrodes et de réfractaires. Tous ces paramètres sont interdépendants de manière complexe et il existe de nombreuses divergences d'opinion sur les stratégies de contrôle "optimales".

- Atteinte d'un meilleur équilibre énergétique et thermique à l'intérieur du four grâce à l'injection multi-unités.

Évolutions majeures de la technologie EAF

Certaines des principales améliorations technologiques au cours des quarante dernières années sont présentées ci-dessous.

- Pratique du laitier mousseux :dans la fabrication de l'acier EAF, la fusion progressive de la ferraille augmente le transfert de chaleur par irradiation de l'arc vers les parois latérales du four. En recouvrant l'arc d'une couche de laitier, l'arc est protégé et plus d'énergie est transférée au bain. Le laitier moussant pendant cette période est bénéfique. L'efficacité du moussage du laitier dépend des basicités du laitier, de la teneur en FeO du laitier, de la température du laitier et de la disponibilité du carbone pour réagir avec l'oxygène ou le FeO du laitier. Un laitier moussant réduit les dommages réfractaires et la perte de chaleur de la région de l'arc. Les économies d'énergie nettes sont estimées à 6-8 kWh/tonne d'acier.

- Souffler de l'oxygène dans la masse fondue - Souffler de l'oxygène dans l'acier en fusion libère de la chaleur, car la réaction de l'oxygène avec le carbone, le silicium, le fer dans le métal en fusion est exothermique et produit de la chaleur. Dans ces conditions, le temps de fusion diminue et la productivité est augmentée. Du fait du dégagement de chaleur, la consommation d'électricité diminue ainsi que la consommation d'électrodes ainsi que la consommation de réfractaire. Dans le passé, lorsque la consommation d'oxygène inférieure à 10 m3 par tonne d'acier était courante, les opérations de perçage étaient effectuées manuellement à l'aide d'une lance consommable. La plupart des opérations modernes utilisent désormais des lances automatiques et la plupart des installations utilisent désormais une lance non consommable refroidie à l'eau pour injecter de l'oxygène dans l'acier. Beaucoup de ces lances ont également la capacité d'injecter du carbone.

- Opération à talon chaud - Dans l'opération à talon chaud, environ 15 % à 20 % de métal et une certaine quantité de laitier sont laissés au fond du four après chaque coulée. Le reste du laitier est évacué du four par le seuil. Cela aide à la fusion de la charge solide fraîche entrant dans le four et permet un soutirage pratiquement sans laitier. Le fonctionnement du talon chaud se traduit par des économies de ferro-alliages et par une efficacité énergétique.

- Taraudage de fond excentrique - Le taraudage de fond excentrique (EBT) réduit les temps de coulée, les pertes de température et le transfert de laitier dans la poche. Des économies d'électricité de 12 à 15 kWh/tonne d'acier sont estimées grâce à l'utilisation de cette technologie. Le taraudage sans laitier EBT se traduit par un rendement élevé d'additifs d'alliage et une durée de vie réfractaire élevée en poche.

- Pratique de post-combustion - Le gaz de monoxyde de carbone (CO) généré pendant la décarburation est brûlé avec l'injection d'oxygène des lances à l'intérieur du four. L'énergie libérée est utilisée soit pour chauffer le bain directement, soit pour préchauffer le matériau d'alimentation entrant. Un système spécifique de contrôle post-combustion installé dans deux usines au Mexique et aux États-Unis a permis de réduire respectivement de 2 % et 4 % la consommation d'électricité, de 8 % et 16 % la consommation de gaz naturel, de 5 % et 16 % la consommation d'oxygène, et 18 % et 18 % de carbone chargé et injecté.

- Injection de carbone - L'injection de carbone apporte les avantages de (i) pour une pratique à 100 % de ferraille ou lorsque la teneur en carbone du bain est insuffisante pour produire du gaz CO pour le moussage du laitier, l'injection de carbone est bénéfique, et (ii) l'oxydation du carbone produit Gaz CO qui, en post-combustion, génère de l'énergie thermique. Il convient de noter que l'injection de carbone nécessite une injection d'oxygène pour déclencher l'oxydation du carbone.

- Surveillance et contrôle des gaz de combustion :le taux de récupération d'énergie chimique des gaz d'échappement peut être augmenté de 50 % en ajustant les niveaux d'injection d'oxygène pour la post-combustion en fonction des lectures en temps réel de CO et de CO2 dans les gaz de combustion, au lieu d'utiliser des valeurs prédéfinies. Des économies d'électricité de 12 à 15 kWh/tonne d'acier sont estimées grâce à l'utilisation de cette technologie.

- Brûleurs à oxycombustible – Des brûleurs/lances à oxycombustible peuvent être installés dans les EAF pour réduire la consommation d'électricité en remplaçant l'électricité par de l'oxygène et des hydrocarbures. Cette technologie a été introduite pour améliorer les taux de fusion et assurer une répartition plus uniforme de la chaleur dans tout le four. Il réduit la consommation totale d'énergie en raison des temps de chauffage réduits, augmente le transfert de chaleur pendant la période de raffinage et facilite la formation de mousse de laitier, ce qui augmente l'efficacité de l'utilisation de l'oxygène et du carbone injecté. Il faut veiller à utiliser correctement les brûleurs oxy-combustible, sinon il y a un risque d'augmentation de la consommation totale d'énergie et de la génération de gaz à effet de serre. 2 à 3 kWh/tonne d'acier d'énergie peuvent être économisés pour chaque minute de temps de chauffage réduite. Des économies d'électricité de 35 à 40 kWh/tonne d'acier peuvent être réalisées avec des taux d'injection d'oxygène typiques de 18 N cum/tonne d'acier.

- Préchauffage de la ferraille – Un certain nombre de systèmes de préchauffage de la ferraille utilisant la chaleur associée aux gaz de dégagement ont été développés, certains basés sur des systèmes à godets discontinus et d'autres sur des systèmes à arbre continu. Avec un système à arbre unique, jusqu'à 77 kWh/tonne d'acier d'énergie électrique peuvent être économisés. Le système d'arbre à doigts permet d'économiser jusqu'à 110 kWh/tonne d'acier, soit environ 25 % de l'électricité consommée.

- Élimination des sources de rayonnement dans la ferraille chargée :la ferraille achetée doit subir une détection des rayonnements afin d'éviter que l'acier produit ne devienne sujet aux rayonnements. Tous les déchets entrant dans l'installation doivent passer par l'équipement de détection « Exploranium ». La ferraille signalée comme présentant un risque élevé subit un balayage supplémentaire à partir de détecteurs manuels. Un deuxième balayage avec l'équipement de détection « Exploranium » est effectué avant la livraison de l'atelier de fusion et un balayage final est effectué sur chaque charge d'aimant au fur et à mesure que les godets de charge sont remplis. Les détecteurs de sacs EAF déterminent quand, le cas échéant, des matières radioactives ont été fondues.

- Chargement du DRI chaud - Le chargement du DRI chaud à des températures allant jusqu'à 600 deg C plutôt que du DRI froid entraîne une réduction de l'énergie de fusion de 150 kWh/tonne d'acier. D'autres avantages sont une productivité accrue, une diminution de la teneur en éléments indésirables, une meilleure formation de mousse de laitier et une augmentation de la teneur en carbone dans la charge.

- Chargement du métal chaud - Le chargement du métal chaud dans l'EAF avec l'injection d'oxygène réduit la consommation d'énergie électrique en raison de l'utilisation de l'énergie chimique. Cela permet de réduire le temps entre deux prises, la consommation de carbone et la consommation d'électricité.

- Transformateurs à très haute puissance :les économies d'électricité sont estimées à 1,1 kWh/tonne d'acier pour chaque augmentation de puissance en MW. La consommation électrique a chuté de 11 kWh/t et 22 kWh/t respectivement pour 2 lignes de four lorsque la tension de fonctionnement est passée de 600 V à 660 V dans un four et de 400 V à 538 V dans un autre four.

- Électricité des fours – Des améliorations importantes du contrôle et de l'efficacité énergétique ont été réalisées grâce au développement d'alimentations électriques avec des tensions de fonctionnement plus élevées.

- Contrôles de four - Cette technologie entraîne une réduction de 14 % de la consommation d'électricité. De plus, une réduction de 6 % de la consommation de gaz naturel peut être obtenue dans l'ensemble.

- Amélioration du contrôle des processus (réseaux de neurones) – L'amélioration du contrôle des processus (réseaux de neurones) peut aider à réduire la consommation d'électricité au-delà de celle obtenue avec les systèmes de contrôle classiques. Par exemple, les réseaux de neurones ou les systèmes de « logique floue » analysent les données et émulent le meilleur contrôleur. Pour les EAF, les premiers systèmes de contrôle à « logique floue » ont été développés en utilisant le facteur de puissance actuel et la consommation d'énergie pour contrôler les électrodes dans le bain. Des économies d'électricité de 30 kWh/tonne d'acier sont estimées être réalisées, et les valeurs peuvent changer en fonction des caractéristiques de la ferraille et du four.

- Agitation par le bas/injection de gaz d'agitation - Dans les fours à arc conventionnels, il y a peu de turbulence électrique naturelle dans le bain. En raison de l'absence d'agitation, un gros morceau de ferraille peut mettre beaucoup de temps à fondre et peut nécessiter une injection d'oxygène. L'agitation à l'argon ou à l'azote élimine les gradients de température et de concentration, raccourcit les temps de prise à prise, réduit la consommation de réfractaire, d'électrode et d'énergie et améliore le rendement du fer et des alliages. Avec l'introduction de la technologie d'agitation dans le bain, il y a économie d'électricité. Cette économie d'électricité peut varier entre 12 et 24 kWh par tonne d'acier.

- Four à arc à courant continu - Les fours à arc à courant continu (CC) représentent un concept différent dans la conception des fours à arc. La plupart des fours à courant continu sont à électrode unique où le courant descend de l'électrode de carbone à une anode montée au fond du four. Une consommation d'électrode réduite de l'ordre de 50 % à 60 % est le principal avantage d'un four à courant continu par rapport à un four à arc triphasé classique. Les niveaux de bruit des fours à courant continu sont plus faibles. Des coûts de maintenance inférieurs sont réclamés et les coûts réfractaires sont inférieurs pour la paroi latérale mais plus pour le fond du four. Un four à arc à courant continu nécessite l'ajout de l'électrode inférieure (anode), d'un réacteur à courant continu et d'un thyristor, ce qui augmente le coût d'un four à courant continu. Les fours à courant continu, outre leur faible consommation d'énergie et d'électrodes, assurent une excellente homogénéisation thermique et métallurgique de l'acier liquide. Il y a aussi l'effet d'agitation accru de l'arc à courant continu qui soutient ce processus. Par rapport aux fours à arc électrique à courant alternatif, les fours à courant continu provoquent moins de perturbations du réseau et peuvent donc être connectés même aux réseaux électriques faibles. Les économies d'énergie nettes par rapport aux anciens fours à courant alternatif sont estimées à 85-90 kWh/tonne d'acier. Par rapport aux nouveaux fours à courant alternatif, les économies sont limitées à 10 - 20 kWh/tonne d'acier.

- Récupération de chaleur résiduelle pour EAF – Pour un EAF fondant 150 t/charge de DRI avec un temps de prise à prise de 49 minutes et une durée de mise sous tension de 40 minutes, environ 130 kWh/tonne d'acier d'énergie peuvent être récupérés ( efficacité 30 %). Si l'énergie récupérée est utilisée pour la production d'électricité avec de la vapeur saturée, 2,8 MWh/an d'électricité peuvent être générés. Si l'énergie récupérée est utilisée pour la production d'électricité avec de la vapeur surchauffée, 15,1 MWh/an d'énergie peuvent être générés.

- Entraînements à fréquence variable ou entraînements à vitesse réglable :la consommation énergétique totale des ventilateurs peut être réduite de 67 %. Les économies d'électricité sont estimées à 16,5 kWh par tonne d'acier.

- Four à arc CC à double enveloppe – Il peut entraîner des économies d'électricité de 15 à 20 kWh/tonne d'acier.

- Four CONARC - Ce four combine les avantages technologiques du four à arc électrique avec ceux du procédé de soufflage conventionnel. CONARC reflète la combinaison de CONverter et ARCing. Le processus est divisé en deux phases. La phase de convertisseur qui consiste à insuffler de l'oxygène sur le bain à travers la lance supérieure pour le décarburer et la phase de four à arc électrique au cours de laquelle une puissance électrique est appliquée pour faire fondre le matériau solide et surchauffer le bain à la température de soutirage.

- Technologie d'injection de polymères :il s'agit d'un nouveau procédé breveté passionnant, qui remplace partiellement l'utilisation de coke par des polymères, y compris du caoutchouc (pneus usagés), comme injecteur de carbone alternatif pour produire des scories moussantes dans la fabrication de l'acier EAF. Les avantages comprennent (i) une consommation d'énergie électrique spécifique réduite d'environ 3 %, (ii) une réduction de l'injectant de carbone d'environ 12 %, (iii) une productivité accrue du four (tonnes par minute) de 4 %, (iv) les niveaux de FeO du laitier sont maintenus dans la plage requise, et (v) des niveaux d'émission réduits pour les NOx, le CO et le SO2.

EAF avec pneus en caoutchouc et plastiques

Une étude menée par One Steel's Sydney Steel Mill en collaboration avec l'UNSW lors d'essais en laboratoire sur l'utilisation de pneus en caoutchouc dans la fabrication d'acier EAF pour l'optimisation des scories mousseuses a développé et commercialisé un système d'ingénierie par le biais d'essais en usine pour que les EAF injectent des mélanges de caoutchouc à partir de pneus en fin de vie. et coke dans EAF en tant qu'agents moussants de laitier. La méthode a entraîné des avantages tels que l'augmentation du volume et de la mousse du laitier, notamment une efficacité énergétique électrique améliorée grâce à un arc plus long et un meilleur transfert de chaleur de l'arc à l'acier, ainsi qu'une diminution des pertes de chaleur à travers le laitier et les parois latérales. Alors que les aciéries EAF utilisant la technologie d'injection de polymères (PIT) peuvent également s'attendre à voir des améliorations du rendement, de la consommation d'oxygène injecté, de la consommation de réfractaires et d'électrodes et de l'usure du système d'injection. La technologie d'injection de caoutchouc (RIT) est devenue un processus standard dans les aciéries One Steel de Sydney et de Laverton EAF et a franchi des étapes importantes avec 40 720 coulées d'injection de caoutchouc, 13 721 tonnes de coke réduit grâce à la substitution et la réduction de l'injection grâce à Contrôle FeO et dimensionnement cohérent, et 1 128 486 pneus tourisme équivalents utilisés. L'acier vert obtenu à partir de vieux pneus en caoutchouc et de plastiques ne produit aucun déchet ni émanation toxique.

Processus de fabrication

- Contrôle d'automatisation et modélisation d'un four à arc électrique

- Four à induction et sidérurgie

- Utilisation de métal chaud pour la fabrication de l'acier dans un four à arc électrique

- L'importance de la technologie développée par les startups

- Quels sont les 7 types de technologies ?

- La scie circulaire électrique utile

- Différents types de procédés de soudage à l'arc électrique

- Comprendre le soudage à l'arc électrique

- La technologie des véhicules autonomes