L'histoire de la technologie d'usinage CNC

L'usinage CNC est une série de techniques de fabrication soustractives qui utilisent un processus contrôlé par ordinateur pour fabriquer des pièces en retirant de la matière de blocs plus grands. Étant donné que chaque opération de coupe est contrôlée par un ordinateur, plusieurs stations de traitement peuvent fabriquer des pièces basées sur le même fichier de conception en même temps, permettant des pièces d'utilisation finale de haute précision avec des tolérances extrêmement strictes. Les machines CNC sont également capables de couper le long de plusieurs axes, ce qui permet aux fabricants de créer des formes complexes avec une relative facilité. Bien que l'usinage CNC soit utilisé dans presque toutes les industries de l'industrie manufacturière, il s'agit d'un développement relativement nouveau dans les méthodes de production.

Les machines-outils à commande numérique ont une longue histoire. Depuis les débuts de l'automatisation, la technologie a parcouru un long chemin. L'automatisation utilise des cames ou des cartes en papier perforées pour aider ou guider le mouvement des outils. Aujourd'hui, ce processus est largement utilisé pour fabriquer des composants d'équipements médicaux complexes et sophistiqués, des composants aérospatiaux, des composants de motos électriques hautes performances et de nombreuses autres applications de pointe. Voici un bref historique de l'évolution de la technologie au fil du temps :

L'histoire de l'usinage CNC

1940-1950

Les premières machines CNC des années 1940 et 1950 utilisaient du ruban perforé, qui était souvent utilisé pour les télécommunications et le stockage de données à l'époque. Cette technologie est remplacée par la technologie informatique analogique.

Le premier ordinateur électronique au monde est né en 1946. 6 ans plus tard, en 1952, la technologie informatique a été appliquée aux machines-outils et la première machine-outil à commande numérique est née aux États-Unis. Depuis lors, les machines-outils traditionnelles ont subi des changements qualitatifs.

En 1948, Parsons Corporation des États-Unis a accepté la commission de l'US Air Force pour développer des équipements de traitement pour des prototypes de profils de pales d'hélices d'avions. En raison des formes complexes du gabarit et des exigences de haute précision, il est difficile de s'adapter à l'équipement de traitement général, c'est pourquoi l'idée de machines-outils contrôlées par ordinateur a été proposée.

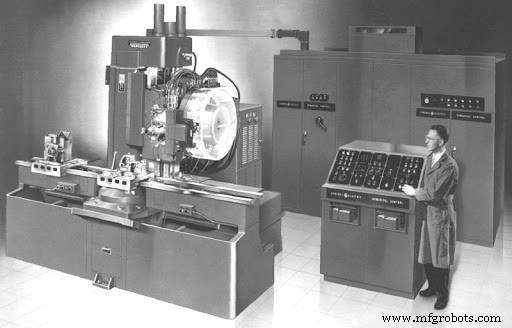

En 1949, avec l'aide du bureau de recherche sur les mécanismes d'asservissement du MIT, l'entreprise a commencé à faire des recherches sur les machines-outils à commande numérique. En 1952, il a testé avec succès la première fraiseuse CNC à trois coordonnées convertie à partir d'une grande fraiseuse à profiler verticale. Il a commencé la production formelle et a été officiellement mis en service en 1957. Il s'agit d'une percée majeure dans le développement de la technologie de fabrication, marquant le début de l'ère de l'usinage CNC dans le domaine de la fabrication.

1967 – 1972

L'usinage CNC est de plus en plus reconnu dans le monde entier. Cela est dû au développement de la conception assistée par ordinateur (CAO) et de l'usinage assisté par ordinateur (CAM) en 1972. L'inclusion de la CAO et de la FAO dans l'usinage CNC a conduit à un énorme développement de l'usinage CNC. Cependant, aucun des deux n'est considéré comme faisant partie intégrante du processus de fabrication.

En 1968, Parsons a reçu le premier Joseph Mary Jacquard Memorial Award de l'American CNC Association. En 1975, la Society of Manufacturing Engineers lui a décerné une plaque honorifique, nommant Parsons le "père de la deuxième révolution industrielle".

1976 -1989

En 1976, la conception assistée par ordinateur 3D et l'usinage assisté par ordinateur ont été intégrés à l'usinage CNC. En 1989, les machines contrôlées par logiciel CAO et FAO sont devenues la norme de l'industrie pour les machines CNC.

L'industrie CNC d'aujourd'hui

Le développement des machines-outils à commande numérique est unique. Des machines simples contrôlées par des cartes perforées aux machines pilotées par logiciel sont mystérieuses. En raison de l'évolution, l'usinage CNC est devenu plus rapide, plus précis et plus précis que la CN et la première machine CNC.

La tendance actuelle de développement de la technologie CNC présente les aspects suivants :

1 . Haute vitesse, haute précision, haute efficacité et haute fiabilité.

Pour améliorer l'efficacité du traitement, la vitesse de coupe et la vitesse d'avance doivent d'abord être augmentées et le temps de traitement doit être raccourci. Pour assurer la qualité du traitement, la précision des composants de la machine-outil doit être améliorée et la fiabilité est la garantie de base pour les objectifs ci-dessus. Pour cela, un dispositif à commande numérique performant doit être garanti.

2 . Flexibilité et intégration.

Afin de s'adapter au développement de l'automatisation de la fabrication, de fournir un équipement de base pour FMC, FMS et CIMS, le système CNC est nécessaire non seulement pour compléter les fonctions de traitement habituelles, mais également pour avoir une mesure automatique, un chargement et un déchargement automatiques, un outil automatique changement, remplacement automatique de la tête de broche (parfois avec transformation de coordonnées), compensation automatique des erreurs, diagnostic automatique, entrée de ligne et fonctions de mise en réseau, en particulier en fonction des différentes exigences des utilisateurs, peuvent être configurés et intégrés de manière simple et flexible.

3 . Intelligent et en réseau.

Le contenu de l'intelligence comprend tous les aspects du système CNC :afin de poursuivre l'intelligence dans l'efficacité et la qualité du traitement, afin d'améliorer les performances de l'entraînement et la commodité d'utilisation et de connexion, simplifier la programmation et simplifier le fonctionnement de l'intelligence, et Le contenu du diagnostic intelligent et de la surveillance intelligente est pratique pour le diagnostic et la maintenance du système.

4 . Adaptabilité au marché

Afin de s'adapter aux caractéristiques de plusieurs variétés et de petits lots de machines-outils CNC, le système CNC doit étendre le lot autant que possible. Pour cette raison, les fabricants de systèmes CNC doivent non seulement être en mesure de produire des systèmes CNC universels et populaires, mais également pouvoir produire des systèmes CNC personnalisés. Le système, en particulier la conception et la production de systèmes CNC populaires pouvant ajouter des fonctions propriétaires par les utilisateurs eux-mêmes :il s'agit du système CNC avec la plus grande part de marché et le système CNC le plus compétitif, ce qui est également une manifestation d'adaptabilité.

5.La tendance de développement de la structure du système :l'ouverture.

Afin de répondre aux exigences de l'entrée de ligne CNC, de la mise en réseau, de la vulgarisation, de la multi-variété, des petits lots, de la flexibilité et du développement rapide de la CNC, la tendance de développement la plus importante est l'ouverture de l'architecture, ainsi que la conception et la production de systèmes CNC ouverts. .

Processus de fabrication

- Les avantages de l'usinage CNC du laiton discutés

- Apprenez les bases de l'usinage au tour CNC

- Usinage CNC dans l'industrie automobile

- 3 façons dont l'usinage CNC fait basculer le monde

- Le coût de l'usinage CNC

- Les avantages de l'usinage CNC 5 axes

- Technologie de fraisage CNC pour les surfaces courbes

- L'histoire du centre d'usinage CNC :pourquoi et comment est-il développé ?

- L'impact de l'usinage CNC sur la fabrication