Usine de sous-produits de four à coke

Usine de sous-produits de four à coke

L'usine de sous-produits du four à coke fait partie intégrante du processus de fabrication du sous-produit du coke. Lors de la production de coke par carburation du charbon dans une batterie de four à coke, une grande quantité de gaz est générée en raison de la vaporisation des matières volatiles dans le charbon. Le gaz est généré pendant la majeure partie de la période de cokéfaction, la composition et le taux d'évolution changeant au cours de cette période et étant normalement terminés au moment où la température de charge du charbon atteint 700 deg C. Ce gaz est connu sous le nom de gaz de cokerie brut et est traité dans l'usine de sous-produits. Les fonctions de l'usine de sous-produits sont de traiter le gaz brut pour récupérer les précieux produits chimiques du charbon et de conditionner le gaz afin qu'il puisse être utilisé comme gaz combustible propre et respectueux de l'environnement.

Après avoir quitté les chambres du four à coke, le gaz brut du four à coke est pulvérisé avec une liqueur de rinçage afin de réduire sa température à un niveau raisonnablement bas et de condenser les composants les plus facilement condensables (point d'ébullition élevé). Le gaz brut est refroidi par évaporation adiabatique d'une partie de la liqueur de pulvérisation à environ 80 °C et est saturé d'eau. La température du gaz devient suffisamment basse pour qu'il puisse être manipulé dans le collecteur de gaz. Depuis le collecteur de gaz, le gaz brut du four à coke s'écoule dans le collecteur d'aspiration. La quantité de liqueur de rinçage pulvérisée dans le gaz chaud quittant les chambres du four est bien supérieure à ce qui est nécessaire pour le refroidissement, et la liqueur de rinçage restante qui n'est pas évaporée fournit un courant liquide dans le collecteur de gaz. A ce stade, il y a deux courants, à savoir un courant de condensat liquide et un courant gazeux. Les deux flux traversent une vanne papillon avant de quitter la zone batterie du four à coke. Cette vanne de contrôle est réglée pour maintenir une pression légèrement positive dans la conduite collectrice afin de fournir des conditions de travail sûres dans les chambres du four à coke.

Le courant liquide dans la canalisation principale de collecte de gaz évacue le goudron condensé et d'autres composés. Le flux de liqueur de rinçage s'écoule par gravité dans la conduite d'aspiration avec le gaz brut du four à coke. Le gaz brut du four à coke et la liqueur de rinçage sont séparés à l'aide d'un pot de vidange (le déversoir) dans la conduite d'aspiration. La liqueur de rinçage et le gaz brut du four à coke sont ensuite acheminés séparément vers l'usine de traitement des sous-produits.

Le gaz brut saturé provenant de la batterie du four à coke contient environ 46 % à 48 % de vapeur d'eau. Les autres composants du gaz brut contiennent de l'hydrogène, du méthane, de l'azote, du monoxyde de carbone, du dioxyde de carbone, des paraffines élevées et des hydrocarbures insaturés (éthane, propane, etc.), de l'oxygène, etc. Le gaz de four à coke brut contient également divers contaminants, qui donnent au four à coke gaz ses caractéristiques uniques. Ceux-ci consistent en

- Composants de goudron

- Gaz acide goudronneux (gaz phénoliques)

- Gaz à base de goudron (bases de pyridine)

- Benzène, toluène et xylène (BTX), huile légère et autres aromatiques

- Naphtalène

- Gaz ammoniac

- Sulfure d'hydrogène gazeux

- Gaz de cyanure d'hydrogène

- Chlorure d'ammonium

- Sulfure de carbone

Fonctions d'une usine de sous-produits

Afin de rendre le gaz de four à coke brut utilisable comme gaz combustible propre et respectueux de l'environnement, l'usine de sous-produits doit remplir les fonctions suivantes.

- Pour refroidir le gaz du four à coke pour la condensation de la vapeur d'eau et des contaminants

- Pour éliminer les aérosols de goudron afin d'éviter l'encrassement des conduites de gaz/équipements

- Pour éliminer l'ammoniac afin d'éviter la corrosion des conduites de gaz

- Pour éliminer le naphtalène afin d'éviter l'encrassement des conduites de gaz par condensation

- Enlever le pétrole léger pour la récupération et la vente de benzène, toluène et xylène (BTX)

- Pour éliminer le sulfure d'hydrogène afin de respecter les réglementations locales en matière d'émissions régissant la combustion des gaz de four à coke.

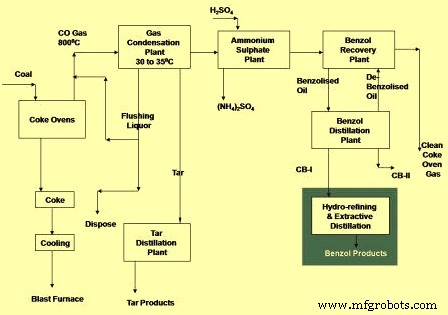

En plus de traiter le gaz de four à coke, l'usine de sous-produits doit également conditionner la liqueur de rinçage qui est renvoyée à la batterie de four à coke et traiter les eaux usées générées par le processus de cokéfaction. Le schéma fonctionnel typique d'une usine de sous-produits est illustré à la figure 1.

Fig 1 Schéma fonctionnel typique d'une usine de sous-produits

Goudron et liqueur usine de traitement

L'usine de goudron et de liqueur traite la liqueur de rinçage qui circule entre l'usine de sous-produits et la batterie de four à coke. Il traite également les eaux usées générées par le processus de cokéfaction et qui résultent de l'humidité du charbon et de l'eau liée chimiquement dans le charbon. Les principales fonctions de cette usine sont les suivantes.

- Séparation rapide et continue d'un flux de liqueur de rinçage approprié. Il s'agit d'une fonction très importante car ce flux est nécessaire pour refroidir les gaz chauds de sortie du four jusqu'à une température qui peut être gérée dans le système de collecte des gaz.

- Séparation d'une liqueur d'ammoniac en excès propre et sans goudron pour un traitement ultérieur.

- Séparation d'un goudron propre essentiellement exempt d'eau et de solides.

Étant donné que l'approvisionnement en liqueur de rinçage est très important, des équipements de secours sont normalement fournis pour la décantation et la recirculation de la liqueur de rinçage.

La liqueur de rinçage s'écoule dans des décanteurs de goudron où le goudron se sépare de l'eau et est pompé vers le stockage de goudron pour traitement dans une usine de distillation de goudron ou pour la vente. Les particules solides plus lourdes se séparent de la couche de goudron et sont éliminées sous forme de boues de décanteur de goudron. La liqueur aqueuse est ensuite pompée vers la batterie, avec une partie prélevée du circuit qui est la «liqueur excédentaire» de la cokerie ou les eaux usées. Celui-ci contient de l'ammoniac et, après une élimination supplémentaire des particules de goudron, il est extrait à la vapeur dans un alambic. Un alcali tel que l'hydroxyde de sodium est ajouté dans l'alambic pour décomposer les composés d'ammoniac dissous dans la liqueur. La vapeur d'ammoniac de l'alambic est alors soit introduite dans le gaz de cokerie en amont du système d'élimination de l'ammoniac, soit l'alambic lui-même est souvent intégré au système d'élimination de l'ammoniac. Quoi qu'il en soit, le sort ultime de l'ammoniac éliminé à la fois du gaz de four à coke et des eaux usées est le même. L'effluent encore strippé est soit rejeté, soit traité dans une usine de traitement biologique des effluents sur site pour éliminer l'ammoniac, le phénol et les cyanures résiduels.

Procédés de traitement de gaz

Les processus de traitement des gaz dans l'usine de sous-produits consistent généralement en les équipements d'usine suivants.

- Refroidisseur de gaz primaire - Le refroidisseur de gaz primaire refroidit le gaz brut du four à coke pour éliminer la vapeur d'eau afin de réduire son volume. Les refroidisseurs primaires sont de deux types de base, le refroidisseur à pulvérisation et le type à tube horizontal. Dans un refroidisseur à pulvérisation, le gaz de four à coke est refroidi par contact direct avec une pulvérisation d'eau recirculée, l'eau de refroidissement par contact étant elle-même refroidie extérieurement dans des échangeurs de chaleur. Dans le type tubulaire, le gaz de four à coke est refroidi indirectement en s'écoulant à travers des tubes montés horizontalement à travers lesquels l'eau de refroidissement est pompée. Dans ce cas, l'eau de refroidissement n'entre pas en contact avec le gaz de cokerie et peut donc être refroidie dans une tour de refroidissement par exemple.

Lors du refroidissement du gaz de cokerie, de l'eau, du goudron et du naphtalène se condensent. Le condensat s'accumule dans le système de refroidissement primaire et est évacué vers l'usine de traitement du goudron et de la liqueur. - Précipitateurs de goudron :lorsque le gaz brut du four à coke est refroidi, la vapeur de goudron se condense et forme des aérosols qui sont entraînés avec le flux de gaz. Ces particules de goudron contaminent et encrassent les processus en aval et encrassent les conduites de gaz et les buses de brûleur si on les laisse continuer dans le flux de gaz. Les précipitateurs de goudron utilisent généralement des électrodes à haute tension pour charger les particules de goudron, puis les collecter du gaz au moyen d'une attraction électrostatique. Les précipitateurs de goudron peuvent être installés avant ou après l'extracteur.

- Exhausteur - L'extracteur fournit la force motrice pour amener le gaz du four à coke à s'écouler de la batterie du four à coke et à travers l'usine de sous-produits. L'extracteur est d'une importance primordiale pour le fonctionnement de la batterie du four à coke. Il permet un contrôle précis de la pression du gaz dans le collecteur, qui à son tour affecte le degré d'émissions dans la batterie du four à coke comme les émissions de porte. Une défaillance de l'extracteur entraînera immédiatement l'évacuation dans l'atmosphère de tous les gaz bruts du four à coke générés par les torchères de la batterie.

- Élimination de l'ammoniac - En raison de la nature corrosive de l'ammoniac, son élimination est très nécessaire dans les usines de sous-produits. L'élimination de l'ammoniac du gaz de four à coke se traduit par un rendement en sulfate d'ammonium, un produit commercialisable. Le procédé au sulfate d'ammonium consiste essentiellement à mettre en contact le gaz de four à coke avec une solution d'acide sulfurique. Les différentes variantes comprennent l'utilisation d'un absorbeur, dans lequel la solution d'acide sulfurique est pulvérisée dans le gaz, ou l'utilisation d'un saturateur dans lequel le gaz barbote à travers un bain de solution d'acide sulfurique. L'acide sulfurique réagit facilement avec l'ammoniac dans le gaz de cokerie pour former du sulfate d'ammonium. Celui-ci est ensuite cristallisé, retiré de la solution, séché et vendu comme engrais.

Les procédés plus modernes d'élimination de l'ammoniac comprennent le procédé de lavage à l'eau dans lequel le gaz de four à coke est lavé par de l'eau, qui dissout l'ammoniac, ainsi que avec du sulfure d'hydrogène et du cyanure d'hydrogène. La solution d'épuration résultante est pompée vers l'ammoniaque où la vapeur est utilisée pour éliminer l'ammoniac. Les vapeurs d'ammoniac de l'alambic peuvent être traitées pour former du sulfate d'ammonium similaire aux procédés décrits ci-dessus, condensées pour former une solution d'ammoniac forte, incinérées ou converties catalytiquement en azote et en hydrogène qui sont ensuite recyclés dans le gaz du four à coke.

Un autre procédé d'élimination de l'ammoniac des gaz de four à coke est le procédé PHOSAM développé par US Steel. Ce processus absorbe l'ammoniac du gaz de cokerie à l'aide d'une solution de phosphate monoammonique. Le procédé produit de l'ammoniac anhydre commercialisable.

- Refroidisseur de gaz final - Le refroidisseur de gaz final élimine la chaleur de compression du gaz de four à coke qu'il acquiert en traversant l'extracteur. Cela est nécessaire car les rendements de nombreux procédés d'usine de sous-produits s'améliorent considérablement à basse température. Le refroidisseur de gaz final est donc placé en amont des épurateurs d'ammoniac à lavage à l'eau. Les refroidisseurs de gaz finaux refroidissent généralement le gaz de four à coke par contact direct avec un fluide de refroidissement, soit de l'eau, soit de l'huile de lavage. Un aspect important du fonctionnement du refroidisseur de gaz final est que lorsque le gaz du four à coke est refroidi en dessous de la température de sortie du refroidisseur de gaz primaire, le naphtalène se condense à partir du gaz. Ce naphtalène se cristallise facilement à partir du milieu de refroidissement et encrasse l'équipement s'il n'est pas éliminé. Dans les refroidisseurs de gaz finaux d'huile de lavage, le naphtalène se dissout dans l'huile de lavage et un flux latéral d'huile est extrait à la vapeur pour éliminer le naphtalène. Si de l'eau est utilisée pour refroidir le gaz de four à coke, le naphtalène condensé est absorbé à l'aide de goudron. Le goudron est soit entraîné dans l'eau de refroidissement, une partie du débit étant soufflée en continu pour traitement, soit il prend la forme d'une couche de goudron traversée par l'eau de refroidissement. Le goudron est échangé en continu avec du goudron frais provenant de l'usine de traitement du goudron et de la liqueur pour éliminer le naphtalène absorbé.

- Élimination du naphtalène - Le naphtalène est éliminé du gaz de four à coke dans une cuve d'épuration des gaz à l'aide d'huile de lavage. Le récipient peut être de type garni ou il peut être de type "vide" dans lequel l'huile de lavage est pulvérisée dans le gaz en plusieurs étapes. L'huile de lavage est régénérée en extrayant le naphtalène de l'huile de lavage à l'aide de vapeur dans un alambic. Dans certaines usines, l'élimination du naphtalène est intégrée au processus similaire d'élimination de l'huile légère. Le naphtalène est souvent récupéré sous la forme d'un flux de pétrole plus lourd qui est ensuite mélangé au goudron produit dans l'usine de sous-produits.

- Huile légère :il s'agit d'un terme général désignant un mélange de produits chimiques similaires constitué principalement de benzène, de toluène et de xylène (BTX). Il est également connu sous le nom d'huile de Benzol. L'élimination de l'huile légère du gaz de four à coke utilise de l'huile de lavage dans un processus similaire à celui décrit pour l'élimination du naphtalène. L'huile légère est extraite de l'huile de lavage dans un alambic et est ensuite condensée pour former de l'huile légère brute. Cette huile peut être soit vendue pour un raffinage supplémentaire hors site, soit raffinée dans l'usine de sous-produits en utilisant plusieurs étapes de distillation dans l'usine d'huile légère. L'huile légère peut en fait être laissée dans le gaz de four à coke, où elle augmente la valeur calorifique.

- Désulfuration du gaz de cokerie –

Il existe plusieurs procédés différents pour éliminer le sulfure d'hydrogène du gaz de cokerie. Le processus spécifique détermine où il est installé dans la rampe de gaz. Les principaux procédés de désulfuration utilisés sont le procédé sous vide, le procédé à l'ammoniac, le procédé de lavage, le procédé sulfiban et le procédé claus.

Processus de fabrication