Hélium

Contexte

L'hélium est l'un des éléments chimiques de base. À l'état naturel, l'hélium est un gaz incolore connu pour sa faible densité et sa faible réactivité chimique. Il est probablement mieux connu comme un substitut ininflammable à l'hydrogène pour fournir l'ascenseur dans les dirigeables et les ballons. Parce qu'il est chimiquement inerte, il est également utilisé comme écran gazeux dans le soudage à l'arc robotisé et comme atmosphère non réactive pour la croissance des cristaux de silicium et de germanium utilisés pour fabriquer des dispositifs électroniques à semi-conducteurs. L'hélium liquide est souvent utilisé pour fournir les températures extrêmement basses requises dans certaines applications médicales et scientifiques, y compris la recherche sur la supraconduction.

Bien que l'hélium soit l'un des éléments les plus abondants dans l'univers, la majeure partie existe en dehors de l'atmosphère terrestre. L'hélium n'a été découvert qu'en 1868, lorsque l'astronome français Pierre Janssen et l'astronome anglais Sir Joseph Lockyer étudiaient indépendamment une éclipse de Soleil. À l'aide de spectromètres, qui séparent la lumière en différentes bandes de couleur selon les éléments présents, ils ont tous deux observé une bande de lumière jaune qui ne pouvait être identifiée à aucun élément connu. La nouvelle de leurs découvertes a atteint le monde scientifique le même jour, et les deux hommes sont généralement crédités de la découverte. Lockyer a suggéré le nom d'hélium pour le nouvel élément, dérivé du mot grec helios pour le soleil.

En 1895, le chimiste anglais Sir William Ramsay a découvert que la cleveite, un minéral d'uranium, contenait de l'hélium. Les chimistes suédois P.T. Cleve et Nils Langlet ont fait une découverte similaire à peu près au même moment. C'était la première fois que de l'hélium était identifié sur Terre. En 1905, le gaz naturel extrait d'un puits près de Dexter, au Kansas, contenait jusqu'à 2 % d'hélium. Les tests d'autres sources de gaz naturel dans le monde ont donné des concentrations d'hélium très variables, les concentrations les plus élevées se trouvant aux États-Unis.

Au début des années 1900, le développement de dirigeables et dirigeables plus légers que l'air reposait presque entièrement sur l'hydrogène pour assurer la portance, même s'il était hautement inflammable. Pendant la Première Guerre mondiale, le gouvernement des États-Unis s'est rendu compte que l'hélium ininflammable était supérieur à l'hydrogène et l'a déclaré un matériau de guerre critique. La production était étroitement contrôlée et les exportations réduites. En 1925, les États-Unis ont adopté la première loi sur la conservation de l'hélium qui interdisait la vente d'hélium aux utilisateurs non gouvernementaux. Ce n'est qu'en 1937, lorsque le dirigeable rempli d'hydrogène Hindenburg a explosé lors de son atterrissage à Lakehurst, New Jersey, que les restrictions ont été levées et que l'hélium a remplacé l'hydrogène pour les navires commerciaux plus légers que l'air.

Pendant la Seconde Guerre mondiale, l'hélium est redevenu un matériau de guerre essentiel. L'une de ses utilisations les plus inhabituelles était de gonfler les pneus des bombardiers à long rayon d'action. Le poids plus léger de l'hélium a permis à l'avion de transporter 154 lb (70 kg) de carburant supplémentaire pour une autonomie prolongée.

Après la guerre, la demande d'hélium a augmenté si rapidement que le gouvernement a imposé les amendements à la loi sur l'hélium en 1960 pour acheter et stocker le gaz pour une utilisation future. En 1971, la demande s'était stabilisée et le programme de stockage d'hélium a été annulé. Quelques années plus tard, le gouvernement a recommencé à stocker de l'hélium. En 1993, il y avait environ 35 milliards de pieds cubes (1,0 milliard de mètres cubes) d'hélium dans le stockage du gouvernement.

Aujourd'hui, la majorité des sources de gaz naturel contenant de l'hélium se trouvent aux États-Unis. Le Canada, la Pologne et quelques autres pays ont également des sources importantes.

Matières premières

L'hélium est généré sous terre par la désintégration radioactive d'éléments lourds tels que l'uranium et le thorium. Une partie du rayonnement de ces éléments est constituée de particules alpha, qui forment les noyaux des atomes d'hélium. Une partie de cet hélium parvient à la surface et pénètre dans l'atmosphère, où il s'élève rapidement et s'échappe dans l'espace. Le reste se retrouve piégé sous des couches de roche imperméables et se mélange aux gaz naturels qui s'y forment. La quantité d'hélium trouvée dans divers gisements de gaz naturel varie de presque zéro à 4 % en volume. Environ un dixième seulement des gisements de gaz naturel en exploitation ont des concentrations d'hélium économiquement viables supérieures à 0,4 %.

L'hélium peut également être produit en liquéfiant l'air et en séparant les gaz composants. Les coûts de production de cette méthode sont élevés et la quantité d'hélium contenue dans l'air est très faible. Bien que cette méthode soit souvent utilisée pour produire d'autres gaz, comme l'azote et l'oxygène, elle est rarement utilisée pour produire de l'hélium.

Le processus de fabrication

L'hélium est généralement produit comme sous-produit du traitement du gaz naturel. Le gaz naturel contient du méthane et d'autres hydrocarbures, qui sont les principales sources d'énergie thermique lors de la combustion du gaz naturel. La plupart des gisements de gaz naturel contiennent également de plus petites quantités d'azote, de vapeur d'eau, de dioxyde de carbone, d'hélium et d'autres matériaux non combustibles, ce qui réduit l'énergie thermique potentielle du gaz. Afin de produire du gaz naturel avec un niveau d'énergie thermique acceptable, ces impuretés doivent être éliminées. Ce processus est appelé mise à niveau.

Il existe plusieurs méthodes pour valoriser le gaz naturel. Lorsque le gaz contient plus d'environ 0,4% d'hélium en volume, une méthode de distillation cryogénique est souvent utilisée afin de récupérer la teneur en hélium. Une fois l'hélium séparé du gaz naturel, il subit un raffinage supplémentaire pour l'amener à une pureté de 99,99+ % pour un usage commercial.

Voici une séquence typique d'opérations d'extraction et de traitement de l'hélium.

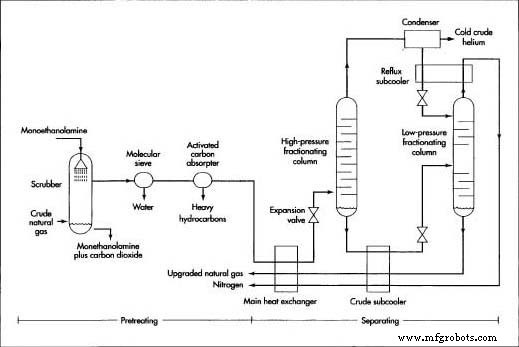

Prétraitement

Étant donné que cette méthode utilise une section cryogénique extrêmement froide dans le cadre du processus, toutes les impuretés qui pourraient se solidifier, telles que la vapeur d'eau, le dioxyde de carbone et certains hydrocarbures lourds, doivent d'abord être éliminées du gaz naturel dans un processus de prétraitement pour les empêcher de bouchage de la tuyauterie cryogénique.

- 1 Le gaz naturel est pressurisé à environ 800 psi (5,5 MPa ou 54 atm). Il s'écoule ensuite dans un laveur où il est soumis à un jet de monoéthanolamine qui absorbe le dioxyde de carbone et l'emporte.

- 2 Le flux de gaz passe à travers un tamis moléculaire, qui retire les plus grosses molécules de vapeur d'eau du flux tout en laissant passer les plus petites molécules de gaz. L'eau est chassée à contre-courant du tamis et retirée.

- 3 Tous les hydrocarbures lourds contenus dans le flux de gaz sont collectés sur les surfaces d'un lit de charbon actif lorsque le gaz le traverse. Périodiquement, le charbon actif est rechargé. Le flux gazeux contient maintenant principalement du méthane et de l'azote, avec de petites quantités d'hélium, d'hydrogène et de néon.

Séparer

Le gaz naturel est séparé en ses principaux composants par un processus de distillation connu sous le nom de distillation fractionnée. Parfois, ce nom est abrégé en fractionnement, et les structures verticales utilisées pour effectuer cette séparation sont appelées colonnes de fractionnement. Dans le processus de distillation fractionnée, l'azote et le méthane sont séparés en deux étapes, laissant un mélange de gaz contenant un pourcentage élevé d'hélium. A chaque étape, le niveau de concentration, ou fraction, de chaque composant est augmenté jusqu'à ce que la séparation soit complète. Dans le gaz naturel  Toutes les impuretés qui pourraient se solidifier et obstruer la tuyauterie cryogénique sont éliminées du gaz naturel dans un processus de prétraitement . Après le prétraitement, les composants du gaz naturel sont séparés dans un processus appelé distillation fractionnée. l'industrie, ce processus est parfois appelé rejet d'azote, car sa fonction principale est d'éliminer les quantités excédentaires d'azote du gaz naturel.

Toutes les impuretés qui pourraient se solidifier et obstruer la tuyauterie cryogénique sont éliminées du gaz naturel dans un processus de prétraitement . Après le prétraitement, les composants du gaz naturel sont séparés dans un processus appelé distillation fractionnée. l'industrie, ce processus est parfois appelé rejet d'azote, car sa fonction principale est d'éliminer les quantités excédentaires d'azote du gaz naturel.

- 4 Le flux gazeux traverse un côté d'un échangeur de chaleur à plaques tandis que le méthane et l'azote très froids de la section cryogénique passent de l'autre côté. Le flux de gaz entrant est refroidi, tandis que le méthane et l'azote sont réchauffés.

- 5 Le flux de gaz passe ensuite à travers un détendeur, ce qui permet au gaz de se dilater rapidement tandis que la pression chute à environ 145-360 psi (1,0-2,5 MPa ou 10-25 atm). Cette expansion rapide refroidit le flux de gaz jusqu'au point où le méthane commence à se liquéfier.

- 6 Le flux de gaz—maintenant en partie liquide et en partie gazeux—entre à la base de la colonne de fractionnement à haute pression. Au fur et à mesure que le gaz monte à travers les chicanes internes de la colonne, il perd de la chaleur supplémentaire. Le méthane continue de se liquéfier, formant un mélange riche en méthane au bas de la colonne tandis que la plupart de l'azote et des autres gaz s'écoulent vers le haut.

- 7 Le mélange de méthane liquide, appelé méthane brut, est extrait du bas de la colonne haute pression et est ensuite refroidi dans le sous-refroidisseur de brut. Il passe ensuite à travers un deuxième détendeur, qui fait chuter la pression à environ 22 psi (150 kPa ou 1,5 atm) avant d'entrer dans la colonne de fractionnement basse pression. Au fur et à mesure que le méthane liquide descend dans la colonne, la majeure partie de l'azote restant est séparée, laissant un liquide qui ne contient pas plus de 4 % d'azote et le reste du méthane. Ce liquide est pompé, réchauffé et évaporé pour devenir du gaz naturel valorisé. L'azote gazeux est canalisé au sommet de la colonne basse pression et est soit ventilé, soit capturé pour un traitement ultérieur.

- 8 Pendant ce temps, les gaz de tête de colonne haute pression sont refroidis dans un

Une fois séparé du gaz naturel, l'hélium brut est purifié dans un processus en plusieurs étapes impliquant plusieurs méthodes de séparation en fonction de la pureté de l'hélium brut et de l'application envisagée du produit final. condenseur. Une grande partie de l'azote se condense en une vapeur et est introduite en haut de la colonne basse pression. Le gaz restant est appelé hélium brut. Il contient environ 50 à 70 % d'hélium, 1 à 3 % de méthane non liquéfié, de petites quantités d'hydrogène et de néon et le reste de l'azote.

Une fois séparé du gaz naturel, l'hélium brut est purifié dans un processus en plusieurs étapes impliquant plusieurs méthodes de séparation en fonction de la pureté de l'hélium brut et de l'application envisagée du produit final. condenseur. Une grande partie de l'azote se condense en une vapeur et est introduite en haut de la colonne basse pression. Le gaz restant est appelé hélium brut. Il contient environ 50 à 70 % d'hélium, 1 à 3 % de méthane non liquéfié, de petites quantités d'hydrogène et de néon et le reste de l'azote.

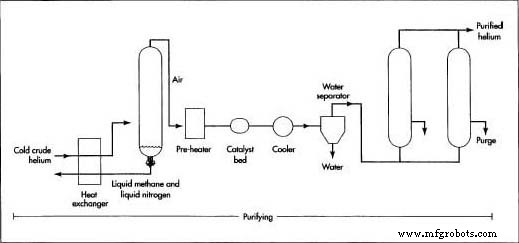

Purifiant

L'hélium brut doit être encore purifié pour éliminer la plupart des autres matériaux. Il s'agit généralement d'un processus en plusieurs étapes impliquant plusieurs méthodes de séparation différentes en fonction de la pureté de l'hélium brut et de l'application prévue du produit final.

- 9 L'hélium brut est d'abord refroidi à environ -315 °F (-193 °C). A cette température, la plupart de l'azote et du méthane se condensent en un liquide et sont évacués. Le mélange gazeux restant est maintenant composé d'environ 90 % d'hélium pur.

- 10 De l'air est ajouté au mélange gazeux pour fournir de l'oxygène. Le gaz est réchauffé dans un préchauffeur, puis il passe sur un catalyseur, ce qui fait que la majeure partie de l'hydrogène du mélange réagit avec l'oxygène de l'air et forme de la vapeur d'eau. Le gaz est ensuite refroidi, la vapeur d'eau se condense et est évacuée.

- 11 Le mélange gazeux pénètre dans une unité d'adsorption modulée en pression (PSA) constituée de plusieurs cuves d'adsorption fonctionnant en parallèle. Dans chaque récipient se trouvent des milliers de particules remplies de minuscules pores. Lorsque le mélange gazeux traverse ces particules sous pression, certains gaz sont piégés dans les pores des particules. La pression est alors diminuée et le flux de gaz est inversé pour purger les gaz piégés. Ce cycle est répété après quelques secondes ou quelques minutes, selon la taille des récipients et la concentration des gaz. Cette méthode élimine la majeure partie de la vapeur d'eau, de l'azote et du méthane restants du mélange gazeux. L'hélium est maintenant pur à environ 99,99 %.

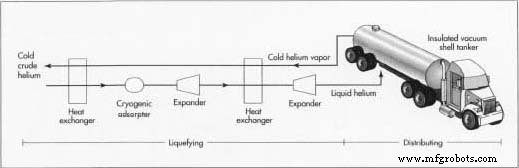

Distribution

L'hélium est distribué soit sous forme de gaz à température normale, soit sous forme liquide à très basse température. L'hélium gazeux est distribué dans des cylindres en acier forgé ou en alliage d'aluminium à des pressions comprises entre 900 et 6 000 psi (6-41 MPa ou 60-410 atm). Des quantités en vrac d'hélium liquide sont distribuées dans des conteneurs isolés d'une capacité allant jusqu'à environ 14 800 gallons (56 000 litres).

- 12 Si l'hélium doit être liquéfié, ou si une pureté plus élevée est requise, le néon et toute trace d'impuretés sont éliminés en faisant passer le gaz sur un lit de charbon actif dans un

L'hélium est distribué soit sous forme gazeuse à température normale, soit sous forme liquide à très basse température. adsorbeur cryogénique fonctionnant à environ -423°F (-253°C). Des niveaux de pureté de 99,999 % ou mieux peuvent être atteints avec cette dernière étape.

L'hélium est distribué soit sous forme gazeuse à température normale, soit sous forme liquide à très basse température. adsorbeur cryogénique fonctionnant à environ -423°F (-253°C). Des niveaux de pureté de 99,999 % ou mieux peuvent être atteints avec cette dernière étape. - 13 L'hélium est ensuite acheminé dans le liquéfacteur, où il passe à travers une série d'échangeurs de chaleur et de détendeurs. Au fur et à mesure qu'il se refroidit et se détend, sa température chute à environ -452 °F (-269 °C) et il se liquéfie.

- 14 De grandes quantités d'hélium liquide sont généralement expédiées dans des conteneurs sous pression non ventilés. Si l'envoi se fait à l'intérieur de la zone continentale des États-Unis, le délai d'expédition est généralement inférieur à une semaine. Dans ces cas, l'hélium liquide est placé dans de grandes remorques-citernes isolées tirées par des camions-tracteurs. Le corps du réservoir est constitué de deux coques avec un espace sous vide entre les coques intérieure et extérieure pour retarder la perte de chaleur. Dans l'espace sous vide, plusieurs couches de feuille réfléchissante arrêtent davantage le flux de chaleur de l'extérieur. Pour les expéditions prolongées à l'étranger, l'hélium est placé dans des conteneurs d'expédition spéciaux. En plus d'un espace sous vide pour assurer l'isolation, ces conteneurs ont également une deuxième coque remplie d'azote liquide pour absorber la chaleur de l'extérieur. Au fur et à mesure que la chaleur est absorbée, l'azote liquide s'évapore et est ventilé.

Contrôle qualité

La Compressed Gas Association établit des normes de classement pour l'hélium en fonction de la quantité et du type d'impuretés présentes. Les qualités d'hélium commerciales commencent par la qualité M, qui est pure à 99,995% et contient des quantités limitées d'eau, de méthane, d'oxygène, d'azote, d'argon, de néon et d'hydrogène. Les autres grades supérieurs incluent le grade N, le grade P et le grade G. Le grade G est pur à 99,9999%. L'échantillonnage et l'analyse périodiques du produit final garantissent que les normes de pureté sont respectées.

Le futur

En 1996, le gouvernement des États-Unis a proposé l'arrêt du programme de stockage d'hélium financé par le gouvernement. Cela inquiète de nombreux scientifiques. Ils soulignent que l'hélium est essentiellement un déchet du traitement du gaz naturel et que sans installation de stockage gouvernementale, la majeure partie de l'hélium sera simplement rejetée dans l'atmosphère, où il s'échappera dans l'espace et sera perdu à jamais. Certains scientifiques prédisent que si cela se produit, les réserves connues d'hélium sur Terre pourraient être épuisées d'ici 2015.

Processus de fabrication

- Scanner d'écumeur à pompe à essence

- Capteur de qualité de l'air à l'hélium

- Un aperçu du souffleur de feuilles à essence

- Différents types d'équipements de soudage au gaz

- Précautions de sécurité dans l'atelier de soudage au gaz

- Comprendre le processus de soudage au gaz

- Comprendre le soudage sous gaz inerte (MIG) des métaux

- Comprendre le soudage au tungstène sous gaz inerte (TIG)

- Biogaz - Qu'est-ce que c'est ?