Comprendre la fabrication de coke dans une batterie de four à coke de sous-produits

Comprendre la fabrication de coke dans une batterie de four à coke de sous-produits

Le coke est l'un des matériaux de base utilisés dans les hauts fourneaux pour la conversion du minerai de fer en métal chaud (fer liquide), dont la majeure partie est ensuite transformée en acier. La majeure partie du coke produit est utilisée pour la production de fonte. Le coke est également utilisé par un certain nombre d'autres industries, à savoir les fonderies de fer, les fonderies de métaux non ferreux et les usines chimiques. Il est également utilisé dans la fabrication de l'acier comme matériau de cémentation.

Le coke et les sous-produits du coke, y compris le gaz de cokerie, sont produits par la pyrolyse (chauffage en l'absence d'air) de qualités appropriées de charbon. Le processus comprend également le traitement du gaz de four à coke pour éliminer le goudron, l'ammoniac (généralement récupéré sous forme de sulfate d'ammonium), le phénol, le naphtalène, l'huile légère et le soufre et les sulfures sous les liaisons du charbon) period.e doorg l'azote gazeux est utilisé pour la production de vapeur puis de puissance.ur avant que le gaz ne soit utilisé comme combustible pour chauffer les fours.

L'industrie de la cokéfaction comprend deux secteurs, les usines intégrées et les usines marchandes. Les usines intégrées appartiennent ou sont affiliées à des usines sidérurgiques qui produisent du coke de haut fourneau principalement pour la consommation dans leurs propres hauts fourneaux. Les usines marchandes indépendantes produisent du coke de four et/ou de fonderie destiné à la vente sur le marché libre. Ces usines vendent la plupart de leurs produits à d'autres usines engagées dans des opérations de haut fourneau, de fonderie et de fusion de métaux non ferreux.

Un coke de bonne qualité est généralement issu de la carbonisation de charbon à coke de bonne qualité. Les charbons à coke sont définis comme les charbons qui, lors de la carbonisation, passent par ramollissement, gonflement et resolidification en coke. Une considération importante dans le choix d'un mélange de charbon est qu'il ne doit pas exercer une pression élevée sur la paroi du four à coke et doit se contracter suffisamment pour permettre au coke d'être poussé hors du four. (Référez-vous aux articles sous les liens http://www.ispatguru.com/coking-coals/ et http://www.ispatguru.com/coal/.

Le coke est un matériau carboné solide produit par distillation destructive (également appelée carbonisation) de charbon bitumineux à faible teneur en cendres et de préférence à faible teneur en soufre. Le charbon est distillé dans des fours à température contrôlée d'environ 1 100 à 1 200 deg C et le coke est produit sous la forme d'un résidu combustible composé de cendres résiduelles et de carbone fixe et, dans le processus, les impuretés présentes dans le charbon, telles que les matières volatiles (goudrons, huile et graisse, etc.), sont chassés. On considère qu'un niveau d'environ 25 % de matières volatiles (VM) dans le charbon est bon pour la cokéfaction. Le procédé de distillation à température contrôlée ne permet pas de brûler le carbone présent dans le charbon. Reportez-vous à l'article sous le lien http://www.ispatguru.com/carbonization-of-coal-for-metallurgical-coke-production/.

Le coke dérivé du charbon est généralement gris, dur et poreux. Le coke, également connu sous le nom de coke métallurgique à faible teneur en cendres (LAMC), est utilisé dans les hauts fourneaux pour la production de fer. Le coke agit à la fois comme agent réducteur et comme source de combustible pour fournir la chaleur nécessaire au processus. Le coke est également utilisé dans les industries des ferro-alliages, du graphite et du noir de carbone. Reportez-vous à l'article sous le lien http://www.ispatguru.com/metallurgical-coke/.

Les propriétés de cokéfaction du charbon sont essentielles à la fabrication de coke. Les propriétés de cokéfaction sont des propriétés essentielles et uniques du charbon utilisé pour la cokéfaction. Lorsqu'un charbon à coke est chauffé, il traverse une région où il devient très plastique, se ramollit, gonfle puis se solidifie à nouveau. Le résidu resolidifié est une masse de coke cellulaire. Les charbons non cokéfiants, lors de la distillation, ne forment pas de coke mais forment simplement un charbon non cohérent ou faiblement cohérent.

Les propriétés des performances de poussée du coke et du four à coke sont influencées par plusieurs variables de qualité du charbon et de fonctionnement de la batterie, notamment (i) le rang du charbon, (ii) les caractéristiques pétrographiques, chimiques et rhéologiques du charbon, (iii) la taille des particules, (iv) l'humidité contenu, (v) densité apparente, (vi) altération du charbon, (vii) température de cokéfaction et taux de cokéfaction, (viii) temps de trempage, (ix) pratique de trempe et (x) manipulation du coke. La variabilité de la qualité du coke est faible si tous ces facteurs sont contrôlés. Les producteurs de coke utilisent des charbons très différents et emploient de nombreuses procédures pour améliorer la qualité du coke et pour améliorer la productivité du four à coke et la durée de vie de la batterie.

Le charbon qui est chargé dans les fours à coke de sous-produits est généralement un mélange de deux ou plusieurs charbons volatils faibles, moyens ou élevés qui sont normalement faibles en soufre et en cendres. Le mélange est généralement nécessaire pour contrôler les propriétés du coke résultant, pour optimiser la qualité et la quantité des sous-produits et pour éviter l'expansion de certains types de charbon qui peut provoquer une pression excessive sur les parois du four pendant le processus de cokéfaction.

Le charbon est généralement reçu dans des wagons de chemin de fer. Les étapes de préparation du charbon pour la cokéfaction comprennent la réception, le concassage préliminaire, le stockage, le dosage, l'ajout des déchets de cokéfaction au mélange de charbon, le concassage final, le mélange et le transport du mélange de charbon vers la tour à charbon.

Les bandes transporteuses transfèrent le charbon selon les besoins de la pile de stockage de charbon vers les bacs de mélange où les différents types de charbon sont stockés. Le charbon est ensuite transféré des bacs de mélange vers un broyeur où il est pulvérisé à une taille de moins 3,2 mm (85 % minimum). La taille souhaitée dépend de la réponse du charbon aux réactions de cokéfaction et de la résistance finale souhaitée du coke. Les charbons peu volatils cokéfient plus facilement si la taille des particules est petite, et des particules plus petites augmenteraient la résistance du coke.

Le charbon pulvérisé est ensuite mélangé et mélangé, et parfois de l'eau et de l'huile sont ajoutées pour contrôler la densité apparente du mélange. Le mélange de charbon mélangé est transporté vers les soutes de stockage de la tour à charbon sur le dessus de la batterie du four à coke.

Les techniques spéciales de préparation du mélange de charbon pour la cokéfaction comprennent (i) le broyage sélectif des charbons en utilisant la séparation pneumatique, (ii) le traitement thermique (préchauffage) du mélange de charbon avant la cokéfaction, (iii) le briquetage partiel du mélange de charbon, et ( iv) préparation du mélange de charbon pour l'emboutissage.

La méthode de chargement en cas de chargement par le haut est normalement par gravité avec une voiture de chargement de charbon. En cas de chargement estampé, le gâteau de charbon estampé est chargé depuis la porte latérale du poussoir du four.

En cas de charge par gravité supérieure, une quantité pesée ou un volume spécifique de charbon est déchargé de la tour à charbon dans une voiture de charge qui se déplace sur le dessus de la batterie. La voiture de charge est positionnée au-dessus du four vide et chaud (appelé « repérage »), les couvercles des ports de charge sont retirés et le charbon est déchargé des trémies de la voiture de charge dans le four. Pour minimiser l'échappement de gaz du four pendant le chargement, l'aspiration de vapeur est utilisée pour aspirer les gaz de l'espace au-dessus du charbon chargé dans une conduite collectrice.

Des pics de charbon se forment directement sous les orifices de chargement lorsque le four est rempli. Ces pics sont nivelés par une barre de nivellement en acier qui est insérée par la machine à poussoir à travers une petite porte sur le côté du four, appelée porte de nivellement ou «mandrin». Le processus de nivellement facilite la cokéfaction uniforme et fournit un espace de vapeur dégagé et un tunnel de sortie pour les gaz qui se dégagent pendant la cokéfaction pour s'écouler vers le système de collecte de gaz. Après le remplissage, la trappe de mise à niveau et les ports de charge supérieurs sont fermés. Les orifices de chargement peuvent être scellés avec un mélange d'argile humide appelé scellement. L'aspiration est désactivée et les gaz sont dirigés vers le système de prélèvement et le collecteur principal.

La distillation thermique (processus de cokéfaction) a lieu dans des groupes de fours appelés batteries de fours à coke. Une batterie se compose de 20 à 100 fours adjacents avec des parois latérales communes faites de silice de haute qualité et d'autres types de briques réfractaires. En règle générale, les fours à coke individuels mesurent de 11 m à 18,74 m de long, de 0,35 m à 0,5 m de large et de 3,0 m à 7,4 m de haut. La paroi séparant les fours adjacents, ainsi que chaque paroi d'extrémité, est constituée d'une série de carneaux de chauffage. La majorité des batteries de sous-produits ont des conduits verticaux mais quelques batteries de conception très ancienne ont des conduits horizontaux. Contrairement aux batteries à conduits verticaux qui comprennent un grand nombre de conduits individuels le long de chaque paroi du four, la conception du système à conduit horizontal ne comprend qu'un petit nombre de conduits horizontaux qui transportent les gaz de combustion de haut en bas en serpentin.

Les systèmes de chauffage (sous le feu) se répartissent en deux catégories générales, à savoir (i) sous jet et (ii) à canon. Dans le système de chauffage sous jet, les gaz de combustion sont introduits dans chaque conduit de fumée à partir de la tuyauterie située au sous-sol de la batterie. Le débit de gaz vers chaque conduit peut être mesuré et contrôlé. Le système pistolet-conduit introduit le gaz à travers un conduit de gaz horizontal s'étendant sur la longueur de chaque mur légèrement en dessous de la ligne de plancher du four. Des conduits courts mènent vers le haut à une brique de buse au bas de chacun des conduits verticaux. Les batteries modernes sont équipées d'un système PVR qui a deux conduits verticaux avec recirculation des gaz résiduaires.

A tout moment, la moitié des carneaux d'une paroi donnée brûle du gaz tandis que l'autre moitié transporte la chaleur résiduelle des carneaux de combustion vers un échangeur de chaleur puis vers la cheminée de combustion. Toutes les 20 à 30 minutes, la batterie « s'inverse » et les anciens conduits de chaleur perdue deviennent des conduits de combustion tandis que les anciens conduits de combustion deviennent des conduits de chaleur perdue. Ce processus évite de faire fondre la brique de la batterie (la température de la flamme est supérieure au point de fusion de la brique) et assure un chauffage plus uniforme de la masse de charbon. Chaque four contient entre 15 tonnes et 50 tonnes de charbon selon le volume du four.

Les conduits de décharge éliminent les gaz qui se dégagent pendant le processus de distillation destructeur. La chaleur du procédé provient de la combustion des gaz entre les chambres de cokéfaction. Le fonctionnement de chaque four de la batterie est cyclique et la durée du cycle est appelée période de cokéfaction. Les batteries contiennent généralement un nombre suffisamment important de fours pour que le rendement en sous-produits soit essentiellement continu. Les fours individuels sont chargés et déchargés à des intervalles de temps approximativement égaux pendant le cycle de cokéfaction. La cokéfaction se poursuit pendant 15 à 18 heures pour produire du coke de haut fourneau et 25 à 30 heures pour produire du coke de fonderie. Le temps de cokéfaction est déterminé par le mélange de charbon, la teneur en humidité, le taux de sous-cuisson et les propriétés souhaitées du coke.

Lorsque le prélèvement de coke est faible, les durées de cokéfaction peuvent être portées à 24 heures pour le coke de haut fourneau et à 48 heures pour le coke de fonderie. Les températures de cokéfaction varient généralement de 900 deg C à 1 100 deg C et se situent dans la partie supérieure de la plage pour produire du coke de haut fourneau.

Pendant le processus de cokéfaction, la charge de charbon est en contact direct avec les surfaces des parois chauffées et se développe en une « zone plastique » agrégée. Au fur et à mesure que l'énergie thermique est absorbée, la zone plastique s'épaissit et fusionne vers le milieu de la charge. Les gaz volatils s'échappent devant la zone de développement en raison de la progression de la chaleur des parois latérales. La température maximale atteinte au centre de la masse de coke est généralement de 1 100 à 1 500 degrés Celsius. À cette température, toutes les matières volatiles de la masse de charbon s'évaporent et forment un coke métallurgique de haute qualité.

L'air est empêché de fuir dans les fours en maintenant une contre-pression positive d'environ 10 mm d'eau. Les gaz et les hydrocarbures qui se dégagent pendant la distillation thermique sont éliminés par le système de prélèvement et envoyés à l'usine de sous-produits pour récupération.

Chaque four est amorti sur la conduite de collecte vers la fin de la période de cokéfaction, généralement lorsque le troisième ou le quatrième en ligne doit être poussé. Une fois qu'un four est amorti, le bouchon de la colonne montante est ouvert pour relâcher la pression. Les gaz volatils sortant par la colonne montante ouverte sont enflammés s'ils ne s'enflamment pas d'eux-mêmes et peuvent brûler jusqu'à ce que le four soit poussé. Sur certaines batteries, un courant d'air est créé à travers le haut du four en ouvrant les deux colonnes montantes (sur une batterie principale double) ou un couvercle de chargement lorsque la colonne montante est ouverte. Cette pratique, connue sous le nom de ruche, peut entraîner des émissions sombres épaisses si le four n'est pas complètement cokéfié.

À la fin de la période de cokéfaction, les portes aux deux extrémités du four sont retirées et le coke incandescent est expulsé du côté coke du four par un vérin qui s'étend depuis la machine de poussée. Le coke est poussé à travers un guide de coke dans un wagon spécial, appelé wagon de trempe, qui traverse le côté coke de la batterie. Le chariot de trempe transporte le coke vers une tour de trempe, généralement située à l'extrémité d'une rangée de batteries. À l'intérieur de la tour de trempe, le coke chaud est inondé d'eau afin qu'il ne continue pas à brûler après avoir été exposé à l'air. Le coke trempé est déchargé sur un « quai à coke » incliné pour permettre à l'excès d'eau de s'écouler et de refroidir le coke à une température raisonnable. Des portes le long du bord inférieur du quai contrôlent la vitesse à laquelle le coke tombe sur le tapis roulant qui le transporte vers un système de concassage et de criblage.

Dans le cas du refroidissement à sec du coke (CDC), le wagon de trempe est appelé wagon-seau à coke. Le système CDC comprend une chambre CDC à deux étages (contenant des chambres de pré-refroidissement et de refroidissement), une chaudière et un réseau de récupération des poussières. Le coke chaud est poussé dans un wagon-seau qui transporte le coke vers l'usine CDC. Le coke est chargé dans la chambre de pré-refroidissement au sommet de la chambre CDC. L'excès de poussière est transféré hors de la zone de pré-refroidissement et le coke chaud est chargé par lots dans la chambre de refroidissement située en dessous. Le gaz inerte (généralement de l'azote) circule en circuit fermé entre la chambre de refroidissement et la chaudière, où la chaleur du coke est récupérée et transformée en vapeur avec des échangeurs de chaleur. Le coke refroidi est déchargé du bas de la chambre de refroidissement. Reportez-vous à l'article sous le lien http://www.ispatguru.com/dry-cooling-of-coke/.

Le gaz brut du four à coke collecté à partir de la batterie est traité pour éliminer le goudron, l'ammoniac (généralement récupéré sous forme de sulfate d'ammonium), le phénol, le naphtalène, l'huile légère et le soufre avant que le gaz ne soit utilisé comme combustible pour chauffer les fours.

Les gaz dégagés pendant la cokéfaction quittent le four à coke par des colonnes montantes, passent dans des cols de cygne et voyagent à travers une soupape de registre vers la conduite de collecte de gaz qui dirige les gaz vers l'usine de sous-produits. Ces gaz représentent 20 % à 35 % en poids de la charge initiale de charbon et sont composés de vapeur d'eau, de goudron, d'huiles légères, d'hydrocarbures lourds et d'autres composés chimiques.

Le gaz brut du four à coke sort des fours à des températures estimées entre 760 °C et 870 °C et est refroidi par choc en pulvérisant de la liqueur de rinçage recyclée dans le col de cygne. Ce spray refroidit le gaz de 80°C à 100°C, précipite le goudron, condense diverses vapeurs et sert de milieu porteur pour les composés condensés. Ces produits sont séparés de la liqueur dans un décanteur et sont ensuite traités pour produire du goudron et des dérivés de goudron.

Le gaz est ensuite acheminé soit vers un extracteur de goudron final, soit vers un précipitateur électrostatique pour une élimination supplémentaire du goudron. Lorsque le gaz quitte l'extracteur de goudron, il transporte 75 % de l'ammoniac et 95 % de l'huile légère (principalement du benzène, du toluène et du xylène) initialement présents dans le gaz de cokerie brut.

L'ammoniac est récupéré soit sous forme de solution aqueuse par absorption d'eau, soit sous forme de sel de sulfate d'ammonium. Le sulfate d'ammonium est cristallisé dans un saturateur qui contient une solution d'acide sulfurique à 5 % à 10 % et est éliminé par un injecteur d'air ou une pompe centrifuge. Le sel est séché dans une centrifugeuse et éliminé.

Le gaz quittant le saturateur à environ 60 deg C est acheminé vers des refroidisseurs ou des condenseurs finaux où il est généralement refroidi par échange de chaleur indirect à environ 24 deg C. Le gaz refroidi est passé dans un épurateur d'huile légère ou de benzol, sur lequel circule un fraction pétrolière lourde appelée huile de lavage ou huile de goudron de houille qui sert de milieu absorbant. L'huile est pulvérisée au sommet de la tour d'absorption à garnissage tandis que le gaz monte à travers la tour. L'huile de lavage absorbe environ 2 % à 3 % de son poids en huile légère, avec une efficacité d'élimination d'environ 95 % de la vapeur d'huile légère dans le gaz. L'huile de lavage riche est passée à travers une colonne d'entraînement à la vapeur à contre-courant. La vapeur et les vapeurs d'huile légère montent du distillateur à travers un échangeur de chaleur vers un condenseur et un séparateur d'eau. L'huile légère peut être vendue sous forme brute ou traitée pour récupérer le benzène, le toluène, le xylène et le solvant naphta.

Après élimination du goudron, de l'ammoniac et de l'huile légère, le gaz subit un processus final de désulfuration dans de nombreuses cokeries pour éliminer le H2S avant d'être utilisé comme combustible. Le gaz de cokerie a un pouvoir calorifique assez élevé, de l'ordre de 4400 kcal/cum. Reportez-vous aux articles sous les liens http://www.ispatguru.com/coke-oven-by-product-plant/ et http://www.ispatguru.com/coke-oven-gas-generation-and-usage/.

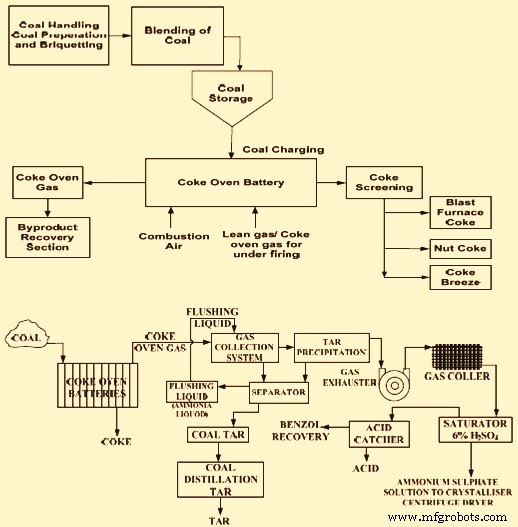

Un organigramme typique de l'usine de four à coke de sous-produits est à la figure 1.

Fig 1 Diagramme de flux typique d'une usine de four à coke de sous-produits

Problèmes environnementaux

Le four à coke est une source majeure d'émissions atmosphériques fugitives. Le processus de cokéfaction émet des particules (PM), des composés organiques volatils (COV), des hydrocarbures aromatiques polynucléaires (HAP), du méthane, à environ 100 g/tonne de coke, de l'ammoniac, du monoxyde de carbone, du sulfure d'hydrogène (H2S)(50–80 gm /tonne de coke de poussage), de cyanure d'hydrogène (HCN) et d'oxydes de soufre (SOx) (libérant 30 % de soufre dans la charge). Une quantité importante de COV peut également être libérée lors des opérations de récupération des sous-produits. Pour chaque tonne de coke produite, environ 0,7 à 7,4 kg de particules, 2,9 kg de SOx (allant de 0,2 à 6,5 kg), 1,4 kg d'oxydes d'azote (NOx), 0,1 kg d'ammoniac (NH3) et 3 kg de COV (dont 2 kg de benzène) peuvent être rejetés dans l'atmosphère s'il n'y a pas de système de récupération des vapeurs.

Les opérations de manutention du charbon peuvent représenter environ 10 % de la charge particulaire. Le chargement du charbon, la poussée du coke et la trempe sont les principales sources d'émissions de poussière.

Les eaux usées sont générées à un taux moyen allant de 0,3 à 4 m3/tonne de coke traité. Les principaux flux d'eaux usées sont générés par le refroidissement du gaz de four à coke et le traitement de l'ammoniac, du goudron, du naphtalène, du phénol et de l'huile légère. Les eaux usées de procédé peuvent contenir 10 mg/l de benzène, 1 000 mg/l de demande biochimique en oxygène (DBO) (4 kg/t de coke), 1 500 à 6 000 mg/l de demande chimique en oxygène (DCO), 200 mg/l de matières en suspension totales et 150 à 2 000 mg/l de phénols (0,3 à 12 kg/t de coke). Les eaux usées contiennent également des HAP à des concentrations importantes (jusqu'à 30 mg/l), de l'ammoniac (0,1 à 2 kg d'azote/t de coke) et des cyanures (0,1 à 0,6 kg/t de coke)

Les installations de production de coke génèrent des déchets solides de procédé autres que la poussier de coke (qui représentent en moyenne 1 kg/t de produit). La plupart des déchets solides contiennent des composants dangereux tels que le benzène et les HAP. Les flux de déchets préoccupants comprennent les résidus de la récupération du goudron de houille (généralement 0,1 kg/t de coke), le décanteur de goudron (0,2 kg/t de coke), le stockage du goudron (0,4 kg/t de coke), le traitement du pétrole léger (0,2 kg/t t de coke), le traitement des eaux usées (0,1 kg/t de coke), la collecte et la valorisation du naphtalène (0,02 kg/t de coke), la distillation du goudron (0,01 kg/t de coke) et les boues issues du traitement biologique des eaux usées.

Processus de fabrication

- Batterie

- Four à micro-ondes

- Puissance Arduino

- Système d'automatisation, de contrôle et de mesure de la cokerie

- Génération et utilisation de gaz de four à coke

- Gazéification du charbon

- Récupération de l'ammoniac lors de la production de coke à partir de charbon à coke

- Comprendre le processus de fabrication de coques du moulage à modèle perdu

- Comprendre la batterie utilisée dans les automobiles