Comprendre les opérations d'agglomération et d'usine d'agglomération

Comprendre les opérations de frittage et d'usine de frittage

Le frittage est un processus d'agglomération de fines particules minérales en une masse poreuse et grumeleuse par fusion naissante provoquée par la chaleur produite par la combustion de combustible solide dans la masse elle-même. Le processus de frittage est une étape de prétraitement dans la production de fer, où de fines particules de minerais de fer ainsi que des déchets secondaires d'oxyde de fer (poussières collectées, calamine, etc.) ainsi que des fondants (chaux, calcaire et dolomie) sont agglomérés par combustion. . L'agglomération des fines est nécessaire pour permettre le passage des gaz chauds lors du fonctionnement du haut fourneau.

Le frittage a été désigné comme l'art de brûler un combustible mélangé à du minerai dans des conditions contrôlées. Cela implique le chauffage de minerai de fer fin avec du fondant et des fines de coke ou du charbon pour produire une masse semi-fondue qui se solidifie en morceaux poreux d'aggloméré avec les caractéristiques de taille et de résistance nécessaires pour alimenter le haut fourneau.

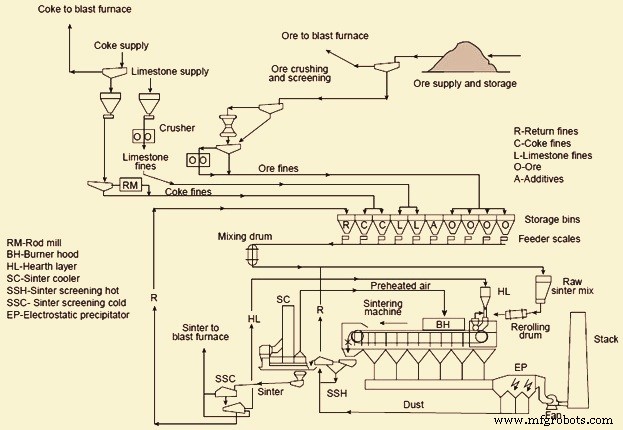

Bien que simple en principe, l'usine de frittage nécessite qu'un certain nombre de facteurs importants dans sa conception et son fonctionnement soient observés pour atteindre des performances optimales. Un organigramme schématique simplifié du processus de frittage est à la figure 1.

Fig 1 Schéma de principe simplifié d'un processus de frittage

Il existe essentiellement les trois types d'agglomérés suivants.

- Sinters sans fondant ou acide - Dans ces sinters, aucun fondant n'est ajouté au minerai de fer lors de la préparation du mélange de frittage. Les frittés sans flux sont très rarement produits de nos jours.

- Sinters auto-fondants ou frittés basiques - Ce sont les frittés où suffisamment de flux est ajouté dans le mélange de frittage pour produire des scories de basicité souhaitée (CaO/SiO2) dans le haut fourneau en tenant compte des oxydes acides dans la charge du haut fourneau.

- Sinters à super flux - Ce sont les sinters où suffisamment de flux est ajouté dans le mélange de frittage pour produire des scories de basicité souhaitée dans le haut fourneau en tenant également compte des oxydes acides dans les cendres de coke en plus des autres oxydes acides dans le vent charge du four.

Les frittés fondus ont des propriétés supérieures à haute température dans le haut fourneau par rapport au minerai en morceaux et aux frittés acides. Ces améliorations incluent des températures de ramollissement et de fusion plus élevées et des niveaux de réductibilité plus élevés.

La flexibilité du processus de frittage permet la conversion d'une variété de matériaux, y compris les minerais de fer fins naturels, les fines de minerai provenant des opérations de criblage, les poussières capturées, les concentrés de minerai, les fines de retour ne convenant pas au traitement en aval, d'autres matériaux contenant du fer de petite taille de particules ( boues, calamine, etc.), et les déchets et criblures de chaux, de calcaire et de dolomite en un agglomérat semblable à du clinker qui convient bien à une utilisation dans le haut fourneau.

Une usine de frittage est devenue un énorme succès pour fournir une augmentation phénoménale de la productivité et des économies de taux de coke dans le haut fourneau. L'aggloméré fondu représente un matériau de haut fourneau amélioré par rapport au minerai de fer calibré. Des améliorations ont été obtenues en incorporant le flux de haut fourneau dans l'aggloméré plutôt qu'en le chargeant séparément au sommet du four, comme cela doit être fait avec le chargement du seul minerai de fer calibré. Selon la règle empirique, l'utilisation d'un fritté fluxé indique que pour chaque 100 kg de calcaire par tonne nette de métal chaud retiré de la charge du haut fourneau et chargé dans l'usine de frittage pour fabriquer un fritté fluxé, environ 20 à 35 kg de coke métallurgique par tonne de fonte est économisée et une amélioration d'environ 3 % à 5 % de la productivité du haut fourneau est obtenue. Les économies de coke résultent principalement de la calcination du calcaire sur la grille de frittage plutôt que dans le haut fourneau.

Qualité des frittés

Deux propriétés importantes de l'aggloméré sont la basicité, qui est contrôlée par la quantité de calcaire/chaux, et la résistance, qui est contrôlée par la teneur en coke.

Le haut fourneau exige un fritté avec une résistance à froid élevée, un faible indice de dégradation par réduction (RDI) et un indice de réductibilité (RI) élevé, dans une bande de variation chimique très étroite, avec une teneur en fines la plus faible possible et une bonne taille moyenne. La composition chimique et structurelle est très importante dans l'agglomération, et il est bon que l'agglomération soit stable afin que les scories primaires et finales possèdent des caractéristiques adéquates en termes de températures de ramollissement et de fusion, de température du liquide et de viscosité pour le fonctionnement stable du grenaillage four.

Il est important d'avoir une forte teneur en fer, une faible teneur en gangue et une basicité de l'ordre de 1,6-2,1. La réductibilité du frittage, et la qualité du frittage en général, s'améliorent avec un niveau d'hématite plus élevé que la magnétite, et sa structure s'améliore avec un niveau plus élevé d'hématite et de ferrites primaires ou résiduelles que l'hématite secondaire ou précipitée.

La teneur en FeO est un paramètre de contrôle important dans l'usine d'agglomération. Lorsque la composition chimique d'un mélange minéralisé est fixée, FeO peut fournir une indication sur les conditions de frittage, notamment le taux de coke. Une augmentation de 2 % de la teneur en FeO dans l'aggloméré s'est avérée abaisser (améliorer) le RDI de 8 points. Cependant, une teneur plus élevée en FeO affecte négativement la réductibilité. Il est important de trouver une teneur optimale en FeO afin d'améliorer le RDI sans altérer les autres propriétés du frittage.

La teneur en alumine a l'effet le plus nocif. Il détériore le RDI de l'aggloméré, qui augmente avec l'augmentation de la teneur en alumine. La résistance et la qualité de l'aggloméré se détériorent à mesure que la teneur en alumine augmente. L'alumine favorise la formation de silico ferrite de calcium et d'aluminium (SFCA). L'alumine augmente la viscosité de la masse fondue primaire qui se forme pendant le processus de frittage, conduisant à une structure de frittage plus faible avec des pores irréguliers plus interconnectés.

La réductibilité du frittage est déterminée par la composition chimique et minéralogique et par la structure des pores.

Le MgO assure un état optimal du laitier de haut fourneau en termes de bonne coulabilité et de désulfuration. L'ajout de MgO au mélange cru améliore le RDI.

Il a été déterminé que le remplacement de CaO par MgO sous forme de dolomite pour des basicités de 1,6 à 1,9 conduit à une légère réduction de la résistance, de la réductibilité et de la productivité du frittage. CaO se combine avec les oxydes de fer pour former des composés à bas point de fusion qui favorisent la formation de la masse fondue primaire, dont un niveau minimum est nécessaire pour fabriquer un fritté résistant. Ces composés sont Fe2O3·CaO (1 205 deg C) et FeO·CaO (1 120 deg C).

La silice (SiO2) se combine avec FeO et CaO pour former des composés à bas point de fusion qui favorisent la formation de la masse fondue primaire. Ces composés sont FeO·SiO2 (1180 degrés C), 2FeO·SiO2 (1205 degrés C) et FeO·SiO2·CaO (1223 degrés C). L'augmentation de la teneur en silice et de la basicité des fines adhérentes entraîne une baisse de la température de formation de la masse fondue primaire, ce qui est favorable à la réaction d'assimilation ultérieure à l'interface liquide-solide entre les fines et les particules de noyau.

Après avoir été retiré des grilles de la machine de frittage, le gâteau de frittage est broyé et tamisé à chaud. Sa distribution granulométrique est un paramètre de procédé important pour la qualité de l'aggloméré. La fraction 10-30 mm est envoyée directement dans les bacs de stockage du haut-fourneau, la plus grande fraction est broyée pour obtenir des fractions de plus petite taille, et la fraction moins 5 mm (fines de retour) est recyclée dans les trémies de l'usine d'agglomération. Pour le bon fonctionnement du procédé, il est important de garder un équilibre entre la génération et le recyclage des amendes de retour.

La réductibilité est une caractéristique importante des frittés qui mesure la capacité à transférer l'oxygène lors de la réduction dans le haut fourneau, donnant une idée des besoins en consommation de combustible dans le four. La porosité et la structure des agglomérés et de leurs phases minérales sont intimement liées à leur réductibilité. Une structure hétérogène est plus réductible qu'une structure homogène.

La dégradation de l'aggloméré est déterminée par l'indice de dégradation à basse température (LTDI) et le RDI. La dégradation trouve son origine, dans une certaine mesure, dans la transformation qui se produit lors de la réduction de l'hématite en magnétite, accompagnée d'une augmentation de volume, entraînant la présence de contraintes structurelles dans l'aggloméré. La dégradation de l'aggloméré dans le haut fourneau se produit lors de la réduction dans la zone basse température, et a un effet néfaste sur la résistance à la charge dans le four, avec pour conséquence une perte de perméabilité aux gaz réducteurs et une augmentation de la consommation de coke. De faibles valeurs de dégradation du frittage lors de la réduction à basse température sont souhaitables.

Le RDI est un paramètre très important qui sert de référence dans tous les travaux de frittage et sert à prédire le comportement de dégradation de l'aggloméré dans la partie inférieure de la cheminée du haut fourneau. Il existe une forte relation entre le RDI et la température ambiante extérieure à l'usine d'agglomération. Le RDI dépend également fortement de la teneur en Ti dans l'aggloméré, même si celle-ci est très faible. Il n'y a pas de relation avec l'alumine mais le taux de coke dans le mélange d'agglomération est la variable de contrôle la plus importante en ce qui concerne le RDI.

La résistance à froid de l'aggloméré est déterminée par l'indice de culbuteur et dépend de la résistance de chaque composant de minerai individuel, de la résistance des composants de la matrice de liaison et de la composition du minerai. Cet indice détermine la réduction de taille due à l'impact et à l'abrasion des agglomérés lors de leur manipulation, de leur transport et du processus de haut fourneau. La résistance mécanique à froid est directement liée à la tendance des fines à se former lors du transport et de la manutention entre la machine d'agglomération et la gorge du haut fourneau.

La porosité de l'aggloméré est un paramètre important qui affecte significativement ses propriétés, en particulier son comportement de réduction. On voit que le diamètre des pores doit être supérieur à 0,01 micromètre pour que le gaz réducteur ait un accès suffisant aux pores pour réduire de manière satisfaisante l'aggloméré. Lorsque les micropores sont coalescents en pores d'une taille supérieure à 1 à 5 micromètres, la surface spécifique de l'aggloméré est diminuée et sa réduction également. L'élimination de la coalescence des micropores et l'augmentation du nombre de petits pores permettent d'augmenter la surface de l'aggloméré et d'obtenir une amélioration sensible de sa réductibilité. Les ferrites stabilisent les micropores et entraînent une augmentation de la porosité, obtenant ainsi une réductibilité plus élevée.

Compte tenu de la diversité des composants minéralogiques qui composent le mélange d'agglomération, ainsi que de l'hétérogénéité du mélange, il est compréhensible que la structure d'agglomération soit complexe et soit formée principalement de grains d'oxyde de fer et de ferrites de calcium liés par une matrice de gangue. Les ferrites, dont la quantité augmente avec la basicité du frittage, sont facilement réduites et, en augmentant la ténacité mécanique du frittage à certains niveaux, sont considérées comme des composants très utiles. Les ferrites sont de type SFCA et sont formées par une réaction solide-liquide entre l'hématite et le bain Fe2O3·CaO, avec l'assimilation ultérieure de SiO2 et Al2O3 dans le bain. La gangue est composée de silicates de calcium, de fer et de magnésium difficiles à réduire, et vient faire partie du laitier dans le haut fourneau.

Opérations de l'usine de frittage

Une usine de frittage typique se compose d'un certain nombre d'unités de fonctionnement séquentielles avec la machine de frittage au cœur de l'usine.

La production d'un aggloméré de qualité cible nécessite un chargement précis des matières premières (minerais, coke, additifs, etc.). Pour modifier la recette du cru, l'ajout de coke, la basicité du frittage, les analyses des matières premières et leur influence sur les paramètres du frittage sont à prendre en considération. Cette procédure est complexe. Le but du calcul du mélange cru est d'établir une composition du mélange cru, afin d'atteindre automatiquement les valeurs cibles assignées pour l'ajout de coke, la basicité de l'agglomération, le Fe total, l'équilibre SiO2, l'équilibre alumine et l'équilibre MgO.

Le processus de frittage commence par la préparation du mélange brut. Les matériaux constitués de fines de minerai, de fondants, de déchets de l'usine, de combustible et de fines de retour sont stockés dans des bacs de stockage . Ils sont mélangés dans les bonnes proportions à l'aide de trémies de pesée/doseurs à disques, un par bac de stockage. Pour les amendes de retour, un compteur d'impact est parfois utilisé à la place. La pesée est continue, tout comme l'ensemble du processus de frittage. Les matériaux pesés passent le long d'un convoyeur jusqu'au tambour mélangeur principal où l'eau est ajoutée manuellement ou sous forme de pourcentage calculé du poids du matériau entrant dans le tambour mélangeur.

La brise de coke doit être broyée (normalement dans un concasseur à quatre rouleaux) pour obtenir la taille de particule correcte (0,25 mm à moins 3 mm) afin d'améliorer la productivité et la réductibilité du frittage. Une taille de coke inférieure à 0,25 mm a un effet négatif sur la productivité, tandis que des fractions de taille de - 3,15 mm à + 1,00 mm présentent de meilleurs rendements.

Les fondants, à savoir le calcaire et la dolomite, sont broyés (normalement dans des concasseurs à marteaux) pour obtenir un minimum de 90 % de - 3 mm de fraction.

Le mélange intime des matières premières est l'un des plus importants. Un prémélange (généralement appelé mélange de base) des minerais de frittage, des oxydes de déchets d'aciérie, des fondants et des combustibles solides est réalisé dans un tambour de mélange primaire rotatif et transféré vers une cour de mélange de mélange de base ouverte. Le mélange de base mélangé est ensuite complété par de petites quantités de fondant et de combustible solide. Ce mélange alimentaire total fait l'objet d'un ajout d'eau à l'intérieur d'un dispositif de mélange tel qu'un tambour ou un disque de bouletage. Ces mélangeurs sont utilisés pour produire des nodules ou des pastilles de petite taille qui améliorent considérablement la perméabilité du lit de frittage. le tambour de balling est également appelé tambour secondaire de mélange et de nodulisation.

La quantité d'eau primaire ajoutée est proportionnelle au poids du mélange de base entrant dans le tambour de bouletage. De nos jours, les ajouts d'eau dans les mélangeurs à boulets sont automatiquement contrôlés. Le point de consigne de l'alimentation en eau secondaire est souvent pris en proportion de la pesée sur bande du mélange de base.

Le processus de frittage en continu est effectué sur une grille mobile de machine de frittage qui transporte un lit de mélange préparé (sinter mix). Le mélange de frittage est soigneusement transporté vers la machine de frittage pour s'assurer que la perméabilité est maintenue. Lors du transfert du mélange de frittage du mélangeur à billes vers la grille de la machine de frittage, il est essentiel d'alimenter le matériau avec précaution afin de fournir un lit uniforme et homogène et d'empêcher le compactage du lit. Pour éviter une chute directe de l'alimentation sur la grille, une couche de sole d'environ 25 mm à 50 mm de matériau grossier (déjà fritté) est d'abord introduite sur la grille mobile. Les dispositifs d'alimentation comprennent typiquement un alimentateur à rouleaux en conjonction avec des goulottes qui agissent pour éviter de compacter le mélange de frittage. La conception des trémies d'alimentation et des alimentateurs pour distribuer le mélange de frittage préparé dans ces trémies est tout aussi importante car, si le mélange de frittage est compacté ou séparé pendant la manipulation et le chargement sur la grille (granulés), tous les avantages obtenus grâce à une bonne préparation de l'alimentation peuvent être perdu. Après cela, le mélange de frittage est nivelé.

La profondeur du lit est réglée et maintenue constante en ajustant la plaque de coupe qui est équipée de sondes pour détecter la profondeur du matériau et faire varier automatiquement la vitesse du chargeur de rouleaux. La quantité de matériau dans la trémie d'alimentation elle-même est maintenue constante par le réglage automatique des débits d'alimentation à partir des bacs de mélange de frittage individuels.

Une fois le mélange de frittage chargé sur la grille mobile, des barres ou des tiges métalliques déjà insérées longitudinalement le long de la grille sur une distance d'environ 2 m à 4 m aident à assouplir le mélange pour améliorer la perméabilité.

Ensuite, la surface du mélange de frittage est allumée près de la tête ou de l'extrémité d'alimentation de la grille mobile à l'aide d'un mélange de gaz (gaz de four à coke et gaz de haut fourneau), ou uniquement de gaz de four à coke ou uniquement de gaz de haut fourneau. En cas de gaz de haut fourneau uniquement, il est généralement préchauffé. Un bon allumage du mélange de frittage est important. Un mauvais allumage entraîne une combustion inégale et peut laisser un matériau non fritté sur la surface du lit. Inversement, une flamme d'allumage trop intense peut entraîner des scories sur le lit et des vitesses de frittage réduites. Le four d'allumage à hotte radiante permet un bon allumage. Le pouvoir calorifique du mélange gazeux et la température de consigne de la hotte sont contrôlés. Un système de contrôle séparé est fourni pour maintenir une pression de capot fixe en ajustant les registres de la boîte à vent immédiatement sous le capot d'allumage.

Au fur et à mesure que le mélange de frittage se déplace sur la grille mobile, l'air est aspiré par un ventilateur de tirage à travers la couche de mélange de frittage enflammée pour brûler le combustible par combustion à courant descendant. Au fur et à mesure que les grilles se déplacent en continu sur les boîtes à vent vers l'extrémité de décharge du toron, le front de combustion dans le lit se déplace progressivement vers le bas. Cela crée une chaleur et une température suffisantes, environ 1300 degrés C à 1480 degrés C, pour fritter les fines particules de minerai ensemble en clinkers poreux. Le circuit de gaz doit être entièrement étanche, ne permettant pas l'aspiration d'air fictif par le système. Cela permet d'économiser de l'énergie dans le circuit des gaz d'échappement.

Une partie importante du processus de frittage est la combustion. L'emplacement le long de la grille mobile où le front de combustion touche le fond du lit est appelé le point de combustion. Le point de brûlure devrait idéalement se produire près de l'extrémité du lit de torons. Il est contrôlé en modifiant la vitesse du brin. Un certain nombre de variables affectent le point de brûlure, telles que la profondeur du lit de torons, la teneur en eau et la qualité de l'aggloméré. La brûlure est normalement détectée par des sondes de température sous le lit de frittage. La combustion doit être réalisée mais ne doit pas se produire trop tôt après la hotte d'allumage. Le tirant d'eau sur le toron est maintenu à une valeur prédéfinie en contrôlant les volets du ventilateur principal à partir des mesures de pression dans la conduite principale. Cela régit le point auquel la gravure se produit.

La vitesse des brins est soit contrôlée manuellement, soit en mesurant les températures des gaz résiduaires comme indication du point de combustion. S'il se produit trop tôt, la température moyenne des gaz résiduaires augmente. S'il se produit trop tard, la température des gaz résiduaires diminue et la vitesse du brin est ralentie pour compenser. Les températures de la boîte à vent peuvent être utilisées pour améliorer la surveillance.

L'aspiration produite par le ventilateur principal est modifiée par des persiennes près de l'entrée du ventilateur, qui sont contrôlées par un contrôleur d'aspiration du ventilateur. Si la température des gaz résiduaires augmente au-dessus d'une limite de fonctionnement sûre, un sélecteur permet au contrôleur de surchauffe des gaz résiduaires de positionner les persiennes.

En fonction des caractéristiques des matériaux de minerai et des conditions de frittage, un taux de production moyen quotidien de 22,5 à 44 tonnes/m²/jour de surface de grille est attendu des machines de frittage.

Après la fin de la grille mobile, l'aggloméré passe à travers un broyeur à rouleaux à pointes et les écrans chauds vers le refroidisseur d'aggloméré. Un certain nombre de ventilateurs sont généralement utilisés pour le refroidissement, et la vitesse du refroidisseur doit correspondre à la demande de la grille mobile et est déterminée par la vitesse de la grille mobile et la profondeur du lit. Les fines éliminées par les grilles chaudes sont acheminées vers le bac de retour des fines.

Le refroidissement de l'aggloméré en dessous de 150°C, de sorte qu'il puisse être manipulé sur des bandes transporteuses, est une partie importante de l'opération. Les refroidisseurs de frittage peuvent être des refroidisseurs rotatifs ou des refroidisseurs en ligne droite. Les refroidisseurs rotatifs sont plus couramment utilisés. Il est souhaitable d'éviter une trempe à l'eau car la trempe affecte négativement les propriétés du frittage. L'air évacué de ces refroidisseurs est utilisé pour récupérer la chaleur dans certaines usines d'agglomération.

Après refroidissement, l'aggloméré est passé dans la trémie de décharge. À ce stade, le niveau est contrôlé en faisant varier le débit d'alimentation de sortie (généralement des vibro-doseurs). L'aggloméré passe ensuite dans la zone de criblage à froid, où il passe à travers des concasseurs et des cribles pour la séparation du produit fritté, de la litière et des fines de retour. Les fines de retour, non adaptées au traitement en aval, sont acheminées vers un bac pour être recyclées dans le processus de frittage.

L'utilisation d'un aggloméré ensimé est souhaitable pour l'amélioration des cadences de production dans le haut fourneau. De plus, le broyage de l'aggloméré à une taille de 30 mm à l'usine d'agglomération donne un aggloméré plus stable car les fractions de plus petite taille sont plus résistantes à la dégradation.

Un poste de supervision contrôle toutes les étapes du processus de frittage. Depuis la salle de contrôle, l'opérateur a le contrôle total de l'ensemble de l'installation via les terminaux PC.

D'autres articles sur les frittages et le processus de frittage sont disponibles sous les liens suivants

http://www.ispatguru.com/the-sintering-process-of-iron-ore-fines-2/

http://www.ispatguru.com/technologies-for-improvement-in-sintering–

http://www.ispatguru.com/sinter-quality-and-process-of-sintering-iron-ores/

http://www.ispatguru.com/iron-ore-sinter/

Processus de fabrication

- Anniversaires et récompenses

- Comprendre l'acier à outils et comment il est fabriqué

- Comprendre la vis et le boulon

- Comprendre la maintenance de l'usine

- Comprendre le processus d'usinage et la machine-outil

- Comprendre les pneus avec chambre à air et sans chambre à air

- Comprendre les moteurs diesel et essence à deux temps

- Comprendre la friction et le système de freinage régénératif

- Comprendre le groupe motopropulseur et la transmission