Comprendre les opérations des pellets et des usines de pellets

Comprendre les granulés et les opérations de l'usine de granulés

La pelletisation est un processus d'agglomération qui convertit le minerai de fer à grain très fin en boules d'une certaine plage de diamètre (normalement de 8 mm à 20 mm, également appelées boulettes. Ces boulettes conviennent aux processus de haut fourneau et de réduction directe. La bouletage diffère du frittage en ce qu'un une pastille ou une boule verte non cuite est formée puis durcie par chauffage.

Les boulettes de minerai de fer peuvent être fabriquées à partir de fines de minerai de fer enrichi ou tout-venant. Les minerais de fer maigres sont normalement améliorés à une teneur plus élevée en minerai de fer par enrichissement. Ce processus génère un gâteau de filtration de minerai de fer qui doit être granulé pour pouvoir être utilisé dans un processus de fabrication de fer. De plus, lors du traitement de minerais de fer à haute teneur qui n'ont pas besoin d'enrichissement, les fines générées peuvent être pastillées et utilisées au lieu d'être éliminées.

Les usines de granulés peuvent être situées dans des mines, à proximité de ports ou peuvent être rattachées à des aciéries. Équipés d'une technologie environnementale avancée, ils sont pratiquement sans pollution, ne générant aucun résidu solide ou liquide.

Historique de la granulation

L'histoire des granulés a commencé en 1912 lorsque A.G.Andersson, un Suédois, a inventé une méthode de granulation. L'utilisation commerciale des pellets, cependant, a commencé aux États-Unis après la guerre mondiale. Diverses études ont été menées aux États-Unis dans le but de développer les vastes réserves de taconite (un minerai de fer à faible teneur) dans la région des Grands Lacs. Le processus d'enrichissement du minerai de taconite impliquait le broyage du minerai pour éliminer les gangues et la valorisation du minerai de fer (c'est-à-dire un processus d'enrichissement du minerai). Le minerai à haute teneur résultant se présente sous la forme de fines particules, aussi petites que 0,1 mm ou moins, qui ne conviennent pas au frittage. Ce problème a conduit au développement du processus de granulation.

En 1943, le Dr Davis, professeur à l'Université du Minnesota, Mines Experiment Station, et ses associés ont inventé une méthode de traitement de la taconite contenant du minerai de fer à faible teneur. Leur invention a montré qu'il était possible de bouler ou de granuler un concentré de magnétite fine dans un tambour de bouletage et que si les billes étaient tirées à une température suffisamment élevée (généralement en dessous du point de fusion naissante), une pastille dure et indurée bien adaptée pour être utilisée dans le souffle fournaise, pourrait être faite. Par conséquent, malgré les avantages incontestés du frittage sur les performances du haut fourneau (BF), un intérêt intense pour le processus de bouletage s'est développé en raison des performances exceptionnelles obtenues par les aciéries lors d'opérations prolongées avec des boulettes comme principal matériau contenant du fer dans la charge du haut fourneau.

Les usines de bouletage devraient jouer un rôle important à une époque où la réserve mondiale de minerai en morceaux à haute teneur diminue. Les usines favorisent la concentration des minerais de fer à faible teneur en boulettes améliorées, qui seront de plus en plus utilisées par les hauts fourneaux et les fours à réduction directe dans les années à venir.

Boules de minerai de fer

Les boulettes de minerai de fer peuvent être des boulettes acides ou basiques. Les granulés acides sont également appelés granulés de qualité DRI (fer à réduction directe), tandis que les granulés basiques sont également appelés granulés de qualité BF ou fluxés.

- Granulés de qualité DRI - La basicité de ces granulés est généralement inférieure à 0,1. La résistance de la pastille cuite est, dans une certaine mesure, due aux ponts d'hématite de structure polycristalline. Ces pastilles ont normalement un grand volume de pores ouverts. Le gaz de réduction pénètre rapidement à travers ces pores dans le noyau de la pastille et attaque simultanément la structure en de nombreux endroits. Il en résulte un changement structurel précoce qui commence à basse température sur tout le volume de granulés.

- Granulés de qualité BF - La basicité de ces granulés est supérieure à 0,1 et peut varier. La basicité des pastilles de base normales varie de 0,1 à 0,6 et a un faible pourcentage de CaO. Lors de la cuisson de ces pastilles, une phase de laitier vitreux constituée de SiO2, CaO et Fe2O3 en pourcentage variable se forme. En raison de l'augmentation de l'ajout de fondant, il y a formation de laitier et de ce fait, il y a dans une certaine mesure une liaison du laitier avec des cristaux de minerai de fer. Les pastilles à haute basicité ont un niveau de basicité supérieur à 0,6. Ces pastilles contiennent un niveau plus élevé de CaO. Ces pastilles ont non seulement une phase vitreuse constituée principalement de SiO2, CaO et Fe2O3, mais également des ferrites de calcium (CaO.Fe2O3). Lors de la cuisson de ces pastilles, la disponibilité de CaO favorise considérablement la croissance cristalline de l'hématite. Ces pastilles présentent normalement une résistance mécanique élevée après cuisson des pastilles. Les granulés fluxés présentent une bonne résistance, une réductibilité améliorée, des caractéristiques de gonflement et de fusion ramollissantes. En raison de ces propriétés, ces granulés offrent de meilleures performances dans le haut fourneau.

La qualité des boulettes est influencée par la nature du minerai ou du concentré, la gangue associée, le type et la quantité de fondants ajoutés. Ces facteurs se traduisent à leur tour par la variation des propriétés physico-chimiques des phases coexistantes et leur distribution au cours de l'induration de la pastille. Par conséquent, les propriétés des pastilles sont largement régies par la forme et le degré de liaison obtenus entre les particules de minerai et la stabilité de ces phases de liaison lors de la réduction des oxydes de fer. Étant donné que la formation de phases et la microstructure pendant la duration dépendent du type et de la quantité de fondants ajoutés, il y a un effet des fondants en termes de rapport CaO/SiO2 et de teneur en MgO sur la qualité des granulés.

D'un point de vue minéralogique, les pastilles comprennent essentiellement des particules d'hématite (survivance d'origine) de minerai de fer, de silice cristalline (quartz, cristobalite et tridymite) et de forstérite (Mg2SiO4). La principale variation de la minéralogie des granulés réside dans la proportion de phases de gangue présentes dans le produit. Ceux-ci varient en fonction du matériau d'alimentation en granulés et du type et de la quantité d'additifs à alimenter tels que le calcaire, la dolomite, l'olivine et la bentonite, etc.

La résistance des boulettes de minerai de fer est importante pour minimiser la dégradation par rupture et abrasion pendant la manutention et l'expédition, et dans le haut fourneau. On pense que la forte liaison dans les pastilles est due à la croissance des grains due à l'oxydation concomitante de la magnétite en hématite, ou à la recristallisation de l'hématite. Bien que la liaison du laitier puisse favoriser un renforcement plus rapide à des températures de cuisson légèrement inférieures, la résistance des granulés est normalement diminuée, en particulier la résistance aux chocs thermiques. La résistance des granulés est le plus souvent déterminée par des tests de compression et de culbutage. Les résistances à la compression des pastilles individuelles dépendent de la composition minéralogique et des propriétés physiques du concentré, des additifs utilisés, de la méthode de bouletage, de la taille des pastilles, de la technique et de la température de cuisson et de la procédure de test. Les résistances à la compression des granulés commercialement acceptables sont généralement comprises entre 200 et 350 kg pour les granulés d'une taille comprise entre 9 mm et 18 mm. Dans l'essai au tonneau, 11,4 kg de granulés de +6 mm sont culbutés pendant 200 tours à 25 tr/min dans un tonneau à tambour (ASTM E279-65T) puis tamisés. Une pastille commerciale satisfaisante ne doit pas contenir plus d'environ 5 % de fines de moins de 0,6 mm (moins de 28 mesh) et 94 % ou plus de plus de 6 mm de taille, après un test au tonneau. Un minimum de pastilles brisées d'une taille comprise entre 6 mm et 0,6 mm est également souhaitable. D'autres propriétés importantes des pastilles à utiliser pour l'alimentation des hauts fourneaux sont la réductibilité, la porosité et la densité apparente. Avec certains concentrés, ceux-ci peuvent varier dans certaines limites.

Processus de pelletisation

Une usine de bouletage comporte normalement quatre étapes de processus, à savoir (i) la réception des matières premières, (ii) le prétraitement, (iii) le bouletage et (iv) le durcissement et le refroidissement. Ces étapes de processus sont décrites ci-dessous.

Réception des matières premières

L'emplacement d'une usine de bouletage affecte la méthode de réception des matières premières telles que le minerai de fer, les additifs et les liants. De nombreuses usines de bouletage sont situées à proximité des mines de minerai de fer. En effet, ces usines sont installées pour pelletiser les minerais de fer qui sont enrichis dans ces mines. De telles usines reçoivent le minerai de fer par rail et/ou pipelines à boues. De nombreuses autres usines de bouletage sont installées loin des mines de minerai de fer. Ces usines sont indépendantes des mines de minerai de fer. Ces usines reçoivent le minerai de fer principalement par rails. certaines usines peuvent recevoir par pipeline à lisier longue distance. Dans les usines de bouletage situées au port qui dépendent du minerai de fer importé, la méthode de réception implique le transport du minerai dans un navire dédié, le déchargement du minerai à quai et son stockage dans une cour. Le minerai de fer est généralement expédié pour ces usines en vrac pour une économie maximale.

Processus de prétraitement

Dans le processus de prétraitement, le minerai de fer est broyé en fines ayant les tailles requises pour le processus de bouletage ultérieur. Le prétraitement comprend la concentration, la déshydratation, le broyage, le séchage et le pré-mouillage. Généralement, les minerais de fer à faible teneur sont broyés en fines pour enrichir la qualité du minerai, pour éliminer les gangues contenant du soufre et du phosphore et pour contrôler la taille des grains. Dans le cas des minerais de magnétite, des séparateurs magnétiques sont utilisés pour la valorisation et l'élimination de la gangue. En revanche, avec les minerais d'hématite, ces opérations sont réalisées par enrichissement gravitaire, flottation et/ou séparateurs magnétiques à haute intensité de type humide. Les méthodes de broyage peuvent être classées grosso modo selon les trois aspects suivants.

- Meulage à sec ou meulage humide

- Meulage en circuit fermé ou meulage en circuit ouvert

- Meulage en une seule étape ou meulage en plusieurs étapes

Ces méthodes sont utilisées en combinaison en fonction des types et des caractéristiques des minerais de fer et du rapport de mélange, ainsi qu'en tenant compte des facteurs économiques. Les systèmes de broyage humide nécessitent des unités de déshydratation avec un épaississeur et un filtre, tandis que les systèmes de broyage à sec nécessitent des unités de pré-humidification. Le pré-mouillage est généralement associé au broyage à sec. Le pré-mouillage comprend l'ajout d'une quantité adéquate d'eau de manière homogène dans le matériau broyé à sec pour préparer un matériau pré-mouillé adapté au bouletage. Il s'agit d'un processus d'ajustement des caractéristiques du matériau qui affectent de manière significative la qualité des granulés. Occasionnellement, la composition chimique des granulés de produit est également ajustée dans ce processus pour produire des granulés de haute qualité.

Des liants, tels que la bentonite, l'argile, la chaux hydratée ou un liant organique, sont généralement utilisés pour augmenter la résistance à l'état humide des boules vertes à des niveaux plus acceptables pour la manipulation. La consommation de bentonite à raison de 6,3 à 10 kg par tonne d'alimentation est un élément de coût important et ajoute à la teneur en silice du produit final.

L'ajout de chaux et/ou de dolomite au minerai ajuste les boulettes de manière à avoir la composition chimique cible.

Des efforts considérables ont été faits pour la réduction de l'utilisation de la bentonite et pour le développement de substituts moins chers. La capacité de balle et la résistance des balles vertes sont influencées par les additifs et par la teneur en humidité et la distribution granulométrique des concentrés. La teneur en humidité optimale pour une bonne formation de boules se situe généralement entre 9 % et 12 %. Il apparaît que les caractéristiques de bouletage sont relativement indépendantes de la composition chimique d'un concentré, mais sont fortement affectées par ses propriétés physiques. Par exemple, les hématites spéculaires sont plus difficiles à bouler que les concentrés de magnétite en raison de la structure en forme de plaque des particules d'hématite spéculaire. Dans tous les cas, une formation de granulés satisfaisante est généralement obtenue par broyage à environ 80 % à 90 % moins 43 micromètres (moins 325 mesh). Normalement, tout matériau considéré pour la granulation doit contenir au moins 70 % moins 43 micromètres (moins 325 mesh) et avoir une surface spécifique (Blaine) supérieure à 1200 cm2/gramme pour des caractéristiques de bouletage appropriées.

Processus de mise en boule

Dans ce processus, l'équipement de bouletage produit des boules vertes à partir du matériau pré-humidifié préparé dans le processus précédent. Le tambour de bouletage et le granulateur à disque sont les dispositifs les plus largement utilisés pour former des boules vertes. Les deux unités utilisent la force centrifuge pour former les matériaux fins en sphéroïdes.

Les billes vertes produites par un tambour n'ont pas un diamètre uniforme. Une partie importante de la décharge (environ 70 %) est inférieure à la taille cible et est généralement renvoyée au tambour après le criblage. Il est difficile d'ajuster le fonctionnement du tambour pour différentes conditions de matières premières. L'opération est cependant stable pour des conditions uniformes de matière première (composition chimique, granulométrie, humidité, etc.).

Comparé au tambour de bouletage, le granulateur à disque présente les avantages d'un poids plus léger et d'une plus grande possibilité de réglage. Sa conception inhérente compense l'effet des fluctuations instantanées de l'alimentation, contrairement au tambour. Le granulateur à disque classe les boules vertes par lui-même, réduisant ainsi la quantité de granulés renvoyés. L'action classificatrice du disque favorise la décharge de billes de taille plus uniforme, ce qui simplifie le criblage du produit. Le fonctionnement du granulateur à disque peut facilement être ajusté pour différentes conditions de matières premières en modifiant la révolution, l'angle d'inclinaison et la profondeur du disque. Cependant, la capacité des disques est faible et les disques nécessitent généralement un contrôle plus étroit que les tambours.

Le meilleur contrôle de la taille des boules est obtenu lorsque le dispositif de bouletage est en circuit fermé avec un écran pour éliminer et recycler le matériau sous-dimensionné. Les résistances à la chute et à la compression des granulés verts sont importantes.

Processus d'induration

La cuisson des pastilles établit la liaison des particules d'hématite à une température élevée allant de 1250 degrés C à 1350 degrés C en condition oxydante. Des scories à bas point de fusion peuvent se former dans les boulettes lors de cette étape de cuisson, si la matière première contient de la gangue fluxée, ou si du calcaire y est ajouté. Dans ces cas, le produit peut avoir une structure intermédiaire avec à la fois une liaison à l'hématite et une liaison au laitier. Le processus de cuisson se caractérise par des températures de processus inférieures à celles requises par le frittage qui nécessite la fusion partielle et le frittage de minerai fin mélangé à du poussier de coke, un combustible qui génère de la chaleur de combustion.

Trois systèmes sont normalement utilisés pour le durcissement des granulés. Il s'agit notamment (i) d'un système de four à cuve verticale, (ii) d'un système à grille droite ou d'une grille mobile, et (iii) d'un système de grille-refroidisseur de four. Chaque système a été utilisé commercialement pour fabriquer des granulés de qualité acceptable et, par conséquent, des facteurs de coût d'investissement et d'exploitation sont généralement impliqués dans le choix de l'un ou l'autre système.

L'oxydation de la magnétite en hématite pendant la granulation fournira une proportion importante, environ 100 M cal par tonne, des besoins en chaleur dans tous les systèmes. Pour la granulation des hématites, l'utilisation de poussier de coke (ou d'une source de carbone) dans le mélange d'alimentation en granulés est devenue une pratique courante pour fournir l'énergie de durcissement supplémentaire normalement fournie par l'oxydation de la magnétite.

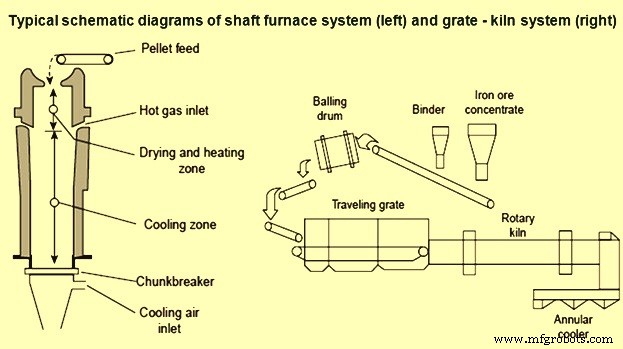

Le système de four vertical à cuve est l'installation la plus traditionnelle. Cependant, les fours verticaux à cuve ne sont pas aussi courants que les systèmes à grille mobile ou à four à grille. Il existe plusieurs variantes dans la conception du four à cuve, mais la plus courante est le type Erie, illustré à la Fig. 1. Les boules vertes sont chargées en haut et descendent à travers le four à une vitesse de 25 à 40 mm par minute à contre-courant du flux de gaz chauds. Environ 25 % de l'air total pénètre dans le four par l'entrée de gaz chaud à des températures de 1 280 deg C à 1 300 deg C. Les granulés dans cette zone du four atteignent des températures de 1 315 deg C ou plus car la chaleur exothermique est libérée lorsque la magnétite s'oxyde. à l'hématite, augmentant la température. Les 75 % restants de l'air du four entrent par l'entrée d'air de refroidissement. Les granulés se déchargent à environ 370 deg C et la température du gaz supérieur est d'environ 200 deg C. Les capacités typiques du four sont de 1 000 à 2 000 tonnes par jour.

Les fours à cuve sont plus économes en énergie que les systèmes à grille mobile ou à four à grille. Le four à cuve est bien adapté à la pelletisation de la magnétite, mais pas aux minerais hématitiques ou limonitiques. Les inconvénients des fours à cuve sont la faible productivité unitaire et la difficulté à maintenir une température uniforme dans la zone de combustion. Des points chauds peuvent se produire, provoquant la fusion des granulés en grandes masses, produisant des problèmes de décharge. Il est également très difficile de produire des pastilles fluxées dans un four à cuve. Un diagramme schématique typique d'un système de four vertical à cuve est illustré à la figure 1.

Fig 1 Schéma de principe typique d'un puits vertical et d'un four à grille

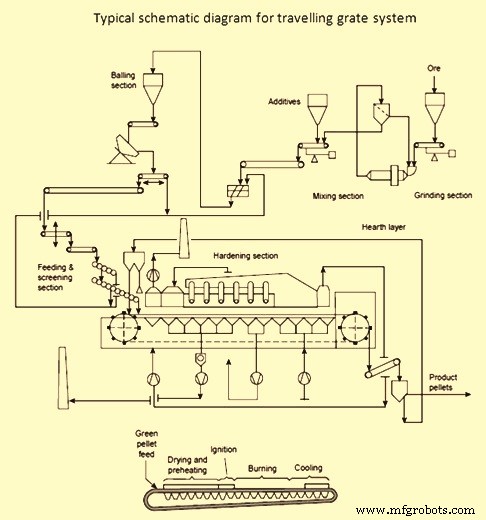

Un système de grille droite est apparu dans l'industrie peu après les fours à cuve. Il s'agit essentiellement d'une modification du processus de frittage. Les boules vertes sont alimentées en continu sur la grille pour donner une profondeur de lit d'environ 300 mm à 400 mm et sont séchées dans les premières boîtes à vent par l'air ascendant récupéré de la zone de cuisson, suivi d'un séchage par courant descendant à l'aide de l'air récupéré du refroidisseur. Cette disposition des flux d'air chaud limite l'endommagement des pellets résultant de la condensation de l'humidité dans le lit. Après le séchage, les granulés sont préchauffés par de l'air soufflé provenant de la zone de refroidissement. La combustion se fait par courant descendant dans la zone de combustion en brûlant du mazout ou du gaz naturel avec de l'air chaud provenant de la zone de refroidissement. La zone de refroidissement suit la zone de combustion et utilise de l'air frais ascendant.

Le système de grille mobile pour la production de granulés consiste en une seule unité qui déplace une couche statique de granulés. Le système a une structure simple pour le séchage, le préchauffage, la cuisson et le refroidissement des granulés. En raison de sa relative facilité d'utilisation, ainsi que de sa facilité de mise à l'échelle, le système est utilisé par de nombreuses usines.

La consommation de carburant dans le système de grille mobile est d'environ 85 à 140 M cal par tonne de granulés produits à partir de magnétite et jusqu'à 240 M cal par tonne lors de la granulation d'hématite. Le système offre un bon contrôle de la température dans la zone de cuisson. La consistance des granulés dans tout le lit peut être obtenue en recirculant certains granulés cuits pour former des couches de foyer et latérales sur la grille. Les grandes machines à grille ont une largeur de 4 m et sont capables de produire plus de 3 millions de tonnes de granulés par an. Des machines à grille circulaire ont également été conçues et fonctionnent. Un diagramme schématique typique du système de grille droite est illustré à la Fig 2.

Fig 2 Diagramme schématique typique d'un système de grille droite

Le système de four à grille représenté sur la figure 1 consiste en une grille mobile pour sécher et préchauffer les granulés à environ 1040 degrés C, un four rotatif pour chauffer uniformément le débit à la température de durcissement finale de 1315 degrés C et un refroidisseur annulaire pour le refroidissement. le produit et la récupération de chaleur. La chaleur pour la cuisson est fournie par un brûleur central à mazout, à gaz, à charbon ou à déchets de bois à l'extrémité de décharge du four. Les gaz chauds produits dans le four sont utilisés pour le préchauffage descendant des granulés. L'air chaud du refroidisseur est utilisé pour soutenir la combustion dans le four et est également récupéré sur la grille mobile pour le préchauffage du séchage et de la trempe.

Le système de four à grille offre un excellent contrôle de la température à toutes les étapes du processus et produit des granulés de qualité uniforme et constante. La consommation de carburant est de 75 M cal à 100 M cal par tonne de granulés standard produits lors de l'utilisation de minerai de magnétite, et jusqu'à 170 M cal par tonne de granulés standard produits lorsque l'alimentation est en hématite. Ces chiffres de consommation de carburant augmentent de 60 M cal par tonne lors de la production de granulés fluxés. La consommation d'énergie, du bouletage au chargement des granulés, est d'environ 23 kWh par tonne.

Le système de four à grille est facile à contrôler et les granulés de produit ont une qualité uniforme. Il peut également être mis à l'échelle dans une assez large mesure. Les systèmes de four à grille peuvent être conçus pour des capacités de production allant jusqu'à 6 millions de tonnes par an et par ligne. Ces systèmes sont utilisés par de nombreuses usines.

Les procédés de pelletisation sont constamment améliorés. La production de pastilles auto-fondantes est un exemple d'innovation qui a été acceptée à l'échelle commerciale et a conduit à des avancées majeures dans les performances des hauts fourneaux. D'autres articles sur les granulés et le processus de granulation sont disponibles sous les liens suivants.

http://www.ispatguru.com/iron-ore-pellets-and-pelletizing-processes/

http://www.ispatguru.com/iron-ore-pellets/

http://www.ispatguru.com/iron-ore-pellets-and-pelletization-process/

Processus de fabrication

- Anniversaires et récompenses

- Comprendre l'acier à outils et comment il est fabriqué

- Propriétés et qualités de la fonte grise expliquées

- Comprendre le fer forgé

- Propriétés et composition de la fonte brute

- Comprendre le processus de fusion du minerai de fer

- Comprendre la vis et le boulon

- Comprendre la maintenance de l'usine

- Comprendre le processus d'usinage et la machine-outil