Comprendre l'injection de charbon pulvérisé dans un haut fourneau

Comprendre l'injection de charbon pulvérisé dans les hauts fourneaux

L'injection de charbon pulvérisé (PCI) est une technologie bien établie pour la production de métal chaud (HM) dans un haut fourneau (BF). Il est pratiqué dans la plupart des BF et tous les nouveaux BF sont normalement construits avec une capacité PCI. La composition et les propriétés du charbon utilisé pour l'injection peuvent influencer le fonctionnement, la stabilité et la productivité du BF, la qualité du HM et la composition du gaz BF. Les charbons utilisés pour le PCI sont décrits dans l'article sous le lien "http://www.ispatguru.com/coal-for-pulverized-coal-injection-in-blast-furnace/".

Les aspects critiques des systèmes PCI comprennent la préparation du charbon, son stockage et sa distribution pour assurer une alimentation uniforme du charbon dans chaque tuyère sans fluctuations du taux de livraison du charbon et sa combustion grâce à la conception de la lance et à l'injection d'oxygène (O2).

Préparation du charbon

La pulvérisation du charbon est effectuée dans un ou plusieurs broyeurs (pulvérisateurs) selon les besoins. Le broyage et la distribution du charbon aux lances d'injection constituent un coût d'exploitation important. Le charbon récupéré du stockage de charbon est criblé pour éliminer les matières étrangères et tout gros morceau de charbon est broyé. Le charbon est ensuite introduit dans le broyeur où il est pulvérisé et séché. Le charbon de la taille requise est transporté hors du broyeur par le flux de gaz chaud, collecté dans un filtre à manches et transporté vers les bacs de stockage. Le broyage et le transport sont effectués sous atmosphère inerte pour minimiser le risque d'inflammation des particules sèches de charbon. La distribution granulométrique résultante du charbon pulvérisé affecte sa maniabilité dans les équipements de transport pneumatique et, à des taux d'injection élevés, sa combustibilité.

Les pulvérisateurs broient le charbon en l'une des deux fractions granulométriques, à savoir (i) le charbon pulvérisé où environ 70 % à 80 % du charbon est inférieur à 75 microns (micromètres) et le reste est inférieur à 2 mm, et (ii) le charbon granulaire qui a une taille supérieure de 2 mm à 3 mm avec une limite de 2 % de charbon au-dessus de 2 mm et de 20 % à 30 % en dessous de 75 microns. Les systèmes injectant cette taille de charbon sont appelés injection de charbon granulaire (GCI). Le broyage plus grossier présente l'avantage de réduire les coûts de broyage et de séchage, le charbon broyé étant plus facile à manipuler. Le meulage plus fin a une combustion plus élevée dans le chemin de roulement. Le PCI est une technologie plus populaire que le GCI.

La finesse du charbon peut être modifiée dans le pulvérisateur par un certain nombre de mesures qui comprennent la variation du débit d'alimentation en charbon, des réglages du classificateur ou du débit d'air. Bien que les broyeurs puissent être réglés pour s'adapter à un charbon particulier afin de produire la taille requise, cela n'est pas pratique dans le cas d'un mélange de charbon où un grand nombre de charbons sont utilisés. Dans ce cas, certains des constituants du charbon peuvent ne pas atteindre la finesse requise.

L'une des fonctions du pulvérisateur est d'éliminer autant que possible l'humidité du charbon. Le séchage est nécessaire car l'humidité provoque des problèmes d'écoulement libre à la fois dans le système de transport pneumatique et dans les bacs de stockage. De plus, l'humidité doit être minimisée car une énergie supplémentaire est nécessaire pour son élimination dans le BF et l'injection d'humidité augmente le taux de réducteur. De plus, les charbons avec une humidité plus élevée consomment plus d'énergie dans les pulvérisateurs pendant leur broyage et réduisent le débit.

L'évaporation de l'humidité de la surface du charbon évite les problèmes d'agglomération à l'intérieur du pulvérisateur car les charbons à forte teneur en humidité et en argile sont généralement susceptibles de coller. Par conséquent, il est normalement nécessaire de réduire la teneur totale en humidité du charbon autour du niveau d'humidité d'équilibre pour réduire les problèmes de manutention dans le broyeur et les silos de stockage. La teneur en humidité du charbon quittant le broyeur doit être égale aux deux tiers du niveau d'humidité d'équilibre. L'humidité d'équilibre du charbon varie en fonction de son rang, de sa composition macérée et de sa teneur en cendres.

Il est important de s'assurer que le charbon est broyé à la finesse souhaitée avec une usure minimale des pièces du pulvérisateur et avec une consommation d'énergie minimale afin de réduire les coûts d'exploitation. L'usure influence les arrêts et l'entretien des pulvérisateurs. Les propriétés du charbon qui influencent l'usure comprennent la teneur et la composition des cendres, la distribution granulométrique, l'humidité et la densité apparente. Une teneur en humidité plus élevée du charbon accélère l'usure en raison des effets combinés de l'usure et de la corrosion. Les minéraux abrasifs (durs) contenus dans la cendre de charbon comprennent la silice (SiO2) et la pyrite (FeS2). Outre l'usure des éléments de broyage, les minéraux abrasifs peuvent également éroder les tuyaux et les conduits. Le test le plus couramment utilisé pour évaluer les propriétés d'abrasion du charbon est l'indice d'abrasion (AI). Normalement, les charbons avec un AI élevé devraient entraîner des taux d'usure plus élevés.

La réduction de la consommation d'énergie du broyeur réduit les coûts d'exploitation. La consommation d'énergie et la capacité (débit) du broyeur dépendent de sa conception, des réglages du broyeur, de la finesse requise et des propriétés du charbon. Plus la réduction de la taille du charbon requise est élevée, plus la consommation d'énergie nécessaire est importante. Un niveau plus élevé de finesse du charbon nécessite une capacité de broyage accrue, ce qui peut également être nécessaire lors du broyage de charbons difficiles.

La principale propriété du charbon qui a la principale influence sur la consommation d'énergie et la capacité du broyeur est la dureté, déterminée par l'indice de broyage de Hardgrove (HGI). Habituellement, plus le HGI est élevé, plus il est facile de broyer le charbon, avec une consommation d'énergie moindre et un débit plus élevé. Si la capacité de conception du pulvérisateur limite le taux PCI, il est alors possible d'augmenter les taux d'injection en passant à un charbon plus tendre. L'augmentation du pourcentage de faible matière volatile (VM) et de charbon tendre à haute valeur calorifique (CV) dans le mélange de charbon dur à haute VM contribue à augmenter la capacité du pulvérisateur, ainsi qu'à réduire la pression de souffle dans le BF et à améliorer la consommation de charbon.

La composition macérale affecte également le broyage. En général, les charbons à haute vitrinite ont tendance à avoir des besoins en énergie de broyage inférieurs à ceux des charbons à faible vitrinite, car la vitrinite est plus facilement broyée que l'inertinite et la liptinite. L'effet du rang diminue au-dessus d'une réflectance d'environ 1,6 où l'énergie de rupture requise pour la vitrinite et l'inertinite est à peu près la même.

Les charbons sont généralement mélangés pour optimiser les forces relatives. Cependant, les mélanges ne se comportent pas comme une moyenne de leurs composants, mais peuvent être affectés de manière disproportionnée par un charbon présentant des caractéristiques problématiques. Le broyage préférentiel du charbon plus tendre se produit lorsque des mélanges de deux charbons dont le HGI diffère de plus de 20 sont pulvérisés. La pulvérisation de mélanges de charbons «durs» et «tendres» a montré que les mauvaises caractéristiques des charbons constitutifs ont tendance à dominer le mélange, les performances du pulvérisateur ressemblant davantage à celles du charbon plus dur. Le broyage préférentiel des macéraux plus mous peut également se produire lors du broyage des mélanges. Les charbons contenant des argiles gonflantes peuvent absorber l'humidité après avoir quitté le pulvérisateur et refroidi. Même lorsqu'ils sont présents en tant que composant d'un mélange, ces charbons peuvent entraîner des blocages dans les systèmes d'injection.

Système d'injection de charbon

Le système d'injection transporte et mesure pneumatiquement le charbon pulvérisé du bac de stockage à travers le récipient d'injection, où il est pressurisé jusqu'à ou au-dessus de la pression BF, jusqu'aux lances d'injection de la tuyère. Les lances injectent le charbon en quantités égales à travers les tuyères, qui sont disposées symétriquement autour de la circonférence du BF. Un facteur critique dans la conception du système de distribution est d'assurer une alimentation uniforme du charbon à chaque tuyère sans fluctuations dans l'itinéraire de livraison du charbon. Toute interruption de l'approvisionnement en charbon peut rapidement entraîner de graves problèmes. Plus le débit d'injection est élevé, plus les conséquences d'une interruption imprévue sont graves.

Au moins deux réservoirs d'injection sont nécessaires pour fournir un flux continu de charbon au BF. Fondamentalement, il existe deux arrangements différents de ces navires, à savoir (i) un arrangement en série où le navire supérieur remplit périodiquement le réservoir inférieur, qui est toujours maintenu sous pression, et injecte le charbon, et (ii) un arrangement parallèle où les deux navires injectent alternativement avec une opération de chevauchement pour maintenir l'injection de charbon pendant la période de basculement.

Il est important de contrôler la quantité de charbon injectée. Par conséquent, les récipients d'injection sont pesés en continu et le débit du charbon est soigneusement contrôlé. Les problèmes de manutention du charbon pulvérisé dans les bacs de stockage qui alimentent les cuves d'injection et les canalisations sont dus aux quantités d'humidité et de particules ultrafines, et à la présence d'argiles dans le charbon. Des éléments chauffants externes et/ou une isolation peuvent être nécessaires pour réduire la probabilité de blocage des bacs en raison de la condensation de l'humidité qui peut se produire à l'intérieur des parois des bacs. À certains endroits, de l'azote (N2) est soufflé à travers des coussins d'aération au fond du réservoir d'injection intermédiaire pour assurer un écoulement libre lorsque le charbon pulvérisé est transféré vers le réservoir d'injection inférieur.

Le charbon provenant des cuves d'injection est généralement transporté par (i) des tuyaux individuels vers chaque tuyère, auquel cas la quantité de charbon est contrôlée et chargée de manière indépendante dans chaque tuyau, (ii) une canalisation commune vers un distributeur adjacent au BF, auquel cas, le distributeur répartit également le charbon dans les tuyaux individuels menant à chaque tuyère. Un avantage avec ce système est que la distance entre l'usine de préparation du charbon et BF peut être plus longue qu'avec le système de conduites individuelles.

Les différences d'acheminement des tuyaux vers les tuyères et l'inévitable fractionnement irrégulier du charbon aux points de fractionnement peuvent entraîner une alimentation inégale des tuyères. Les déséquilibres peuvent également provoquer une usure inégale des tuyaux et du distributeur.

Selon le rapport du charbon au gaz de transport, le charbon est transporté pneumatiquement de la cuve d'injection aux tuyères en phase diluée ou en phase dense. La charge de gaz de transport dans le cas d'un système en phase diluée pour le charbon est généralement d'environ 10 kg de charbon par kg de gaz porteur, et la vitesse du gaz porteur est d'environ 15 mètres/seconde (m/s) à 20 m/s. Le gaz porteur est normalement un mélange de N2 et d'air avec de l'air comprimé qui est ajouté à la conduite sous le récipient d'injection. Dans le cas du système à phase dense, la charge est d'environ 40 kg à 80 kg de charbon par kg de gaz vecteur, et la vitesse du gaz vecteur est d'environ 1 m/s à 5 m/s. Le gaz porteur est normalement du N2 ou un mélange de N2 et d'air.

La vitesse du gaz vecteur doit toujours être supérieure à la vitesse de transport minimale afin d'éviter les blocages. Cette vitesse minimale dépend d'un certain nombre de paramètres, dont la pression du système et le diamètre du tuyau. Ces variables interagissent entre elles. La faible vitesse dans le système en phase dense signifie une faible usure du pipeline et des composants, tandis que la vitesse de transport élevée du système en phase diluée peut entraîner une usure, en particulier au niveau des coudes de tuyau. Le taux d'usure est déterminé par la dureté, la forme et la vitesse des particules de charbon. Les propriétés du charbon influencent également l'usure. Le revêtement des parties des tuyaux sujettes à l'usure avec, par exemple, un matériau élastomère d'uréthane offre une résistance à l'abrasion, ainsi qu'un retardement de l'accumulation de fines qui peuvent entraîner un blocage. Les propriétés du charbon liées aux blocages de la ligne de transfert sont la teneur en humidité et les minéraux argileux.

Une humidité élevée dans les charbons et les mélanges peut créer des problèmes. Ainsi, des limites strictes d'humidité sur les charbons broyés sont appliquées. La présence d'argiles, qui gonflent en présence d'eau, peut poser des problèmes, notamment s'il y a une perte de charge dans le système de convoyage, et/ou s'il y a présence de particules ultrafines. Lorsque la teneur en fines (moins de 5,8 microns) du charbon pulvérisé augmente, la chute de pression dans le système de convoyage augmente. Si la chute de pression dépasse une certaine valeur, qui est liée à la conception de l'installation, le blocage peut se produire. Le colmatage des conduites est dû à l'accumulation de dépôts dans les coudes des conduites, ce qui est normalement lié à la nature molle du charbon (répartition granulométrique plus fine). Lors de l'injection du charbon, le charbon ultrafin (moins de 10 microns) initie le processus en adhérant à la paroi du coude, et une fois qu'une surface rugueuse s'est formée, les plus grosses particules ont commencé à adhérer. De plus, le broyage préférentiel du charbon plus tendre dans un mélange de charbon peut entraîner une forte proportion de particules ultrafines, entraînant le blocage.

Les blocages peuvent être évités en améliorant la disposition des tuyaux et le système de distribution et, dans certains cas, en ajustant le système de préparation (tel que le pulvérisateur de charbon) pour produire une taille de particules plus grossière. Le système d'injection a généralement une procédure de détection et d'élimination du blocage car il s'agit d'un phénomène courant. Les conduites de transport comprennent des orifices de purge où les blocages sont éliminés, généralement avec de l'air à haute pression. Un test simple et pratique est nécessaire pour évaluer la fluidité et la maniabilité du charbon pulvérisé et des mélanges de charbon. Cela permet d'identifier les matériaux difficiles avant leur utilisation.

La lance d'injection injecte le charbon dans le chalumeau qui mène à la tuyère. Les particules sont immédiatement chauffées par le souffle chaud, s'enflamment, se gazéifient et brûlent. La conception et le placement de la lance influencent l'efficacité de la combustion du charbon. Auparavant, les lances étaient des lances droites en acier qui étaient positionnées au niveau ou à proximité de l'interface tuyère / chalumeau. Des conceptions incorporant l'injection d'O2 directement dans le flux des particules de charbon (lances oxy-charbon) et/ou des moyens de générer plus de turbulence à l'extrémité de la lance ont été développées pour améliorer l'efficacité de la combustion. Ceux-ci comprennent (i) des lances coaxiales (où le charbon est injecté à travers le tuyau intérieur et l'O2 à travers l'anneau environnant), (ii) des lances à haute dispersion, (iii) des lances biseautées, (iv) des lances à fente, (v) des lances excentriques (non -concentriques) lances doubles, et (vi) lances tourbillonnantes.

Le préchauffage du charbon pour augmenter l'efficacité de la combustion est également pratiqué. Les problèmes qui se sont produits lorsque le charbon a été introduit pour la première fois, tels que les blocages de la lance et de la tuyère et la fonte de la pointe de la lance, ont été largement surmontés. Les blocages sont principalement dus au fait que le charbon est chauffé à une température à laquelle il devient collant et adhère à la surface des lances d'injection et des tuyères. Le dépôt de cendres est minimisé en utilisant du charbon à haute température de fusion des cendres (AFT). À toutes fins pratiques, l'AFT doit être supérieur de 50 degrés C à la température du vent chaud. Les lances peuvent également boucher les charbons avec un gâteau à haute fluidité près de la pointe de la tuyère. Ceci peut être surmonté en évitant les charbons avec des indices d'agglutination élevés ou en augmentant le débit.

Le positionnement de la lance d'injection plus près de la tuyère réduit l'ampleur de l'impact des cendres dans le chalumeau. L'utilisation de lances coaxiales refroidies à l'air aide à prévenir le blocage et l'érosion et peut prolonger la durée de vie de la pointe. Le débit de l'air de refroidissement doit être minimisé pour diminuer son effet de refroidissement sur la combustion du charbon. Cependant, le blocage des lances peut encore être fréquent. Il existe des procédures définies pour détecter et éliminer ces blocages avant qu'ils ne causent des problèmes.

L'utilisation d'alliages différents pour les lances d'injection et la limitation de la température du vent chaud ont également influencé la fusion de la pointe de la lance. La durabilité d'une lance est une considération opérationnelle importante car elle brûle avec le temps.

Combustion du charbon

Les raceways sont des régions vitales du BF même si leur volume total ne dépasse généralement pas 1 % du volume intérieur du BF. Ils alimentent le processus en chaleur et en agents réducteurs. L'injection de charbon affecte inévitablement les conditions du raceway qui, à leur tour, ont des conséquences à l'extérieur du raceway. Les particules non brûlées quittant le chemin de roulement peuvent entraîner des problèmes opérationnels tels qu'une perméabilité réduite, des distributions de gaz et de température indésirables, une érosion excessive du coke et une augmentation du transfert de charbon. La quantité de charbon imbrûlé augmente avec l'augmentation des débits d'injection. Ainsi le comportement de combustion et de gazéification du charbon injecté dans le raceway est un élément important pour le fonctionnement stable du BF. Il est très évident que le BF peut consommer plus de charbon injecté que celui brûlé dans le chemin de roulement puisque le matériau non brûlé est consommé ailleurs dans le four.

La combustion du charbon dans le BF a été largement étudiée. Les études ont été menées à l'aide d'équipements à l'échelle du laboratoire tels que l'analyse gravimétrique thermique (TGA), les fours à tubes de descente (DTF) et les réacteurs à treillis métallique (WMR). Ces techniques ne simulent pas complètement les conditions à l'intérieur du chemin de roulement. Le temps de séjour des particules de charbon pulvérisé dans un DTF, par exemple, est de l'ordre de la seconde alors qu'il est de l'ordre de la milliseconde dans un chemin de roulement d'un BF. Par conséquent, ces techniques sont généralement utilisées pour fournir une évaluation comparative des différents types de charbon.

Une autre approche suivie est l'utilisation d'installations spécialement conçues pour simuler les conditions des chemins de roulement. Celles-ci incluent l'injection d'un souffle chaud dans un lit de coke garni, souvent appelé « modèle chaud ». Ceux-ci ont la capacité de simuler les conditions de combustion pour des temps de séjour courts de quelques millisecondes, ainsi que différents emplacements de chemin de câbles. Cependant, les installations à l'échelle pilote ne simulent toujours pas entièrement les conditions du chemin de roulement dans un BF. Par exemple, ils peuvent ne pas fonctionner à des pressions proches de la pression principale tuyère/agitation. Des pressions plus élevées dans le chemin de roulement augmentent le taux de gazéification du charbon.

Un certain nombre de modèles informatiques sont disponibles pour évaluer le comportement du charbon dans le chemin de roulement et ailleurs dans le BF. La validité de ces modèles a été remise en question car les mécanismes qu'ils décrivent sont complexes et mal compris. Leur exactitude dépend des hypothèses formulées et de la validité des relations intégrées dans les modèles. Étant donné que le comportement du charbon est fortement influencé par la conception du BF et les conditions d'exploitation, ainsi que par les propriétés du charbon, un modèle informatique n'est peut-être applicable qu'à un BF particulier, aux conditions d'exploitation et aux mêmes types de charbons sur lesquels il a été développé et testé. Ce sont les limites de toutes ces techniques.

La combustion du charbon entre la sortie de la lance d'injection et la paroi arrière du chemin de roulement (une distance physique d'environ 0,7 m à 2 m) se produit à des températures élevées (1400 deg C à 2200 deg C), des pressions élevées (de l'ordre de 3 kg/ cm² à 6 kg/cm² et des temps de séjour courts (10 millisecondes à 40 millisecondes pour les particules pulvérisées).C'est dans ces conditions sévères qu'un niveau élevé de combustion du charbon est requis pour être atteint.

Le processus de combustion du charbon peut être divisé en les étapes suivantes, certaines d'entre elles se chevauchant.

- Les particules pulvérisées injectées (moins de 75 microns) sont rapidement chauffées lorsqu'elles entrent dans le jet d'air chaud enrichi en O2. Le taux de chauffage est déterminé par les conditions de fonctionnement mais est d'environ 100 degrés C par seconde. La température du vent chaud est généralement comprise entre 1 000 deg C et 1 200 deg C et la vitesse du gaz est d'environ 180 m/s à 250 m/s.

- La pyrolyse des particules a lieu pour produire des volatils non condensables (gaz), des volatils condensables (goudrons) et un charbon carboné. Il faut environ 2 millisecondes à 20 millisecondes pour terminer la dévolatilisation.

- L'allumage et la combustion du VM ont lieu pour produire principalement du CO2 (dioxyde de carbone) et du H2O (vapeur d'eau). Cela prend quelques millisecondes.

- La combustion partielle du charbon résiduel a lieu par O2. La combustion de charbon contribue à la majorité de la chaleur dégagée lors de la combustion. Contrairement à la combustion du VM, dans laquelle le VM diffuse vers l'atmosphère riche en O2 (résultant en une grande zone de réaction), l'O2 pour l'oxydation du charbon doit être transporté vers la surface relativement petite des particules. En conséquence, l'oxydation du charbon est un processus plus lent. Tant que la VM est libérée, l'O2 ne peut pas entrer en contact avec la surface carbonisée en raison des exigences stoechiométriques élevées de la VM.

- Gazéification du charbon résiduel par le CO2 et le H2O pour produire du CO (monoxyde de carbone) et du H2 (hydrogène). Il s'agit de la réaction la plus lente de tous ces processus, et se déroule principalement en dehors du chemin de câbles.

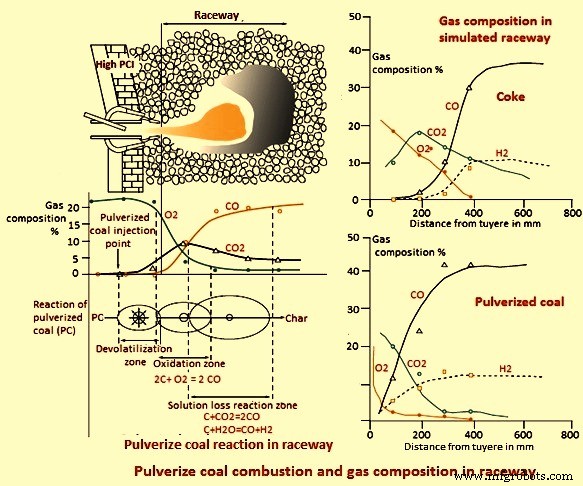

Ce sont les caractéristiques de combustion du charbon plutôt que la combustion du coke qui régissent la composition des gaz et la répartition de la température dans le chemin de roulement puisqu'ils sont préférentiellement brûlés. La figure 1 illustre certaines des étapes de combustion du charbon se produisant dans le chemin de roulement, et comment la composition du gaz varie. La majeure partie de l'O2 est consommée près du nez de la tuyère, tandis qu'une atmosphère riche en CO2 est produite au milieu et une atmosphère riche en CO à la fin du chemin de roulement.

Fig 1 Combustion de charbon pulvérisé et composition des gaz dans le chemin de câbles

L'étendue de la combustion (efficacité de la combustion), et donc la quantité de matière non brûlée transportée hors du chemin de câbles, dépend de plusieurs paramètres qui incluent (i) les propriétés du charbon, telles que la teneur en VM, la taille et la densité des particules, et (ii ) les conditions de fonctionnement, par exemple, la composition et la température des gaz de soufflage, ainsi que la position et la conception de la lance.

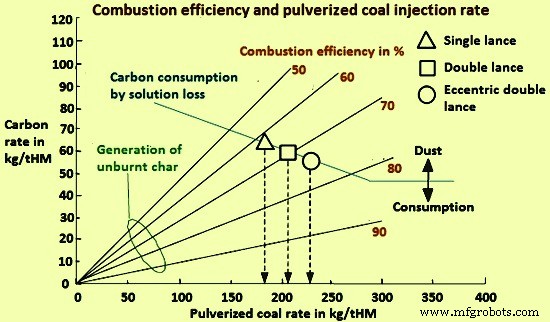

Le graphique de la figure 2 montrant l'efficacité de la combustion et le taux d'injection de charbon pulvérisé est basé sur des études réalisées lors de l'étude du taux maximal de charbon pulvérisé à partir d'un bilan carbone dans le BF à l'aide d'un modèle de bilan matière et thermique.

Fig 2 Efficacité de combustion et taux d'injection de charbon pulvérisé

Sur la base des différentes investigations réalisées, les mesures d'intensification de la combustion du charbon dans le raceway sont résumées ci-dessous.

- Enrichir le souffle avec de l'O2. Cependant, l'effet non linéaire du souffle O2 sur le degré de combustion doit être pris en compte. L'augmentation du taux de combustion devient plus faible à mesure que la teneur en O2 augmente.

- Mélange préliminaire du charbon pulvérisé avec de l'O2 avant introduction dans la cavité de la tuyère.

- Utilisation de mélanges de charbon (généralement des charbons à forte et faible teneur en VM) et de mélanges de combustibles pour maintenir à la fois un degré de combustion élevé et un taux de remplacement coke/charbon élevé.

- Injection de charbon avec des oxydes de Fe (minerai de fer fin et déchets contenant du Fe, etc.), des carbonates et d'autres additifs riches en O2.

- Utilisation de phénomènes chimiques et physiques, par ex. effets catalytiques, polarisants et autres.

- Optimisation du broyage du charbon, en fonction des conditions d'exploitation et des propriétés du charbon.

Effet du classement du charbon

Le comportement de combustion et de gazéification du charbon pulvérisé dans le raceway est influencé par ses propriétés. L'effet des propriétés généralement sur la température de flamme (FT) et l'efficacité de combustion (CE) est décrit ci-dessous.

Le PCI a un effet refroidissant sur le FT. Le FT est un paramètre important car il affecte la chimie des scories et des métaux, l'évaporation et la recirculation des éléments alcalins présents, et le flux de métal dans le foyer. Il est difficile de mesurer le FT et il est donc généralement calculé à partir d'un bilan énergétique de la zone du chemin de câbles. La valeur calculée est connue sous le nom de « température de flamme adiabatique du chemin de câbles » (RAFT), ou FT théorique. Les calculs RAFT peuvent varier d'un BF à l'autre en fonction des hypothèses retenues, et les valeurs peuvent donc ne pas être directement comparables. Il existe un RAFT optimal pour chaque BF en fonction de facteurs tels que la composition et la perméabilité de la charge, la qualité du coke et le taux de soufflage. L'injection de charbon abaisse le RAFT (par rapport au fonctionnement tout coke) car elle favorise les réactions endothermiques. Les charbons à faible VM et à haute VM abaissent le FT dans les plages de 80 deg C à 120 deg C et de 150 deg C à 220 deg C par 100 kg/tML, respectivement. En général, plus le rapport H2/C (carbone) dans le charbon est élevé, plus l'effet de refroidissement est important. Le RAFT diminue également avec l'augmentation du taux d'injection de charbon. L'augmentation de la température de soufflage et/ou de l'enrichissement en O2 et/ou la diminution de l'humidité de soufflage peuvent compenser l'effet de refroidissement du charbon.

Des expériences de combustion dans des conditions simulant l'environnement BF ont indiqué que le CE augmente normalement avec l'augmentation de la VM du charbon. Les charbons HV (hautement volatils) sont facilement gazéifiés, produisant une plus grande quantité de gaz, avec un CV plus faible et une plus petite quantité de charbon par rapport aux charbons peu volatils (LV) et moyennement volatils (MV). Ainsi, la combustion de gaz est plus importante pour les charbons de rang inférieur que la combustion de charbon. Si la combustion des gaz est incomplète, des suies peuvent se former, ce qui peut entraîner une détérioration de la perméabilité BF en sortie de piste. La suie a une réactivité plus faible que le charbon non brûlé.

L'étendue de la dévolatilisation est influencée par la taille des particules de charbon, des tailles plus fines conduisant à une dévolatilisation plus complète. Au fur et à mesure que la teneur en charbon VM diminue, le CE ultime est régi par les réactions de carbonisation puisque l'allumage et la combustion du VM sont rapides. Le charbon avec une réactivité plus élevée a un CE plus élevé. Il a souvent été débattu qu'aux températures élevées se produisant dans le chemin de roulement, la réactivité chimique devient moins importante puisque le taux de combustion est limité par le taux de diffusion de l'O2 vers la particule, et le temps de combustion dépend davantage de la taille des particules et de la concentration en O2. Combiné avec le court temps de séjour, l'effet de la différence de réactivité du charbon entre les charbons peut ne pas être très significatif dans le chemin de roulement. Il existe d'autres avis qui affirment que compte tenu des petites tailles de particules utilisées (supérieures à 80 % inférieures à 75 microns en PCI) et des conditions très turbulentes qui existent dans le chemin de roulement, le taux global de combustion du charbon est normalement influencé par la réactivité chimique du char. La réactivité au charbon est certainement importante en dehors du raceway. Dans les conditions du four supérieur, la gazéification du charbon est susceptible d'être contrôlée par la vitesse de la réaction chimique. Par conséquent, la vitesse de réaction globale de gazéification du charbon est susceptible d'être influencée par la réactivité chimique du charbon au CO2.

En général, la réactivité du charbon augmente avec le charbon VM, c'est-à-dire que les charbons HV produisent généralement des charbons plus réactifs que les charbons BT, et donc une meilleure combustion. Il existe des exceptions car la réactivité du char est influencée par un certain nombre de facteurs qui incluent (i) sa morphologie (surface et porosité), (ii) sa structure résultante, (iii) sa composition et (iv) les conditions de fonctionnement. La vitesse de combustion et la réactivité du charbon dépendent en partie de la taille de la particule et de sa structure poreuse. La structure des pores contrôle l'apport de gaz réactifs à l'intérieur de la particule de charbon et fournit une surface interne variable pour la réaction.

La fragmentation du charbon, qui est influencée par sa structure, augmente la surface externe. Une proportion plus élevée de particules carbonisées avec des cavités à parois minces et des surfaces de macro-porosité et de macro-pores plus élevées sont produites à des vitesses de chauffage élevées. En général, ces types de chars ont tendance à se fragmenter davantage que ceux qui ont des parois plus épaisses et une porosité plus faible, et ont donc un taux de réaction de char plus élevé. La fragmentation peut être l'une des raisons pour lesquelles certains opérateurs trouvent que le VM a peu d'effet sur la combustibilité des charbons. Les charbons formés à partir de charbons de rang supérieur (LV) à des températures élevées sont normalement plus ordonnés et donc moins réactifs. Le développement de cénosphères de charbon hautement anisotropes avec l'augmentation de la température diminue également la réactivité du charbon. Ces charbons bénéficient ainsi d'une température de soufflage plus basse afin d'améliorer la combustibilité.

Les changements dans la composition macérée d'un charbon peuvent expliquer les différences de réactivité de combustion, en particulier parmi les charbons de rang similaire. Les macéraux d'inertinite sont généralement considérés comme « inertes » (non réactifs). Cependant, ce n'est pas aussi simple que cela. Tous les macéraux d'inertinite ne sont en effet pas non réactifs, et tous ceux de vitrinite ne sont pas réactifs. La vitrinite, l'inertinite et même la liptinite peuvent contribuer au carbone imbrûlé dans le résidu carboné. Il a également été remarqué que bien que les charbons de charbon riches en inertinite soient fondamentalement moins réactifs que les charbons de charbon riches en vitrinite à 500°C, cela n'est plus important à des températures élevées (1300°C). Il est probable que la différence de combustibilité des charbons soit considérablement réduite dans les conditions de combustion très intenses dans le chemin de roulement.

Les performances de combustion des charbons peuvent être améliorées grâce aux effets catalytiques des minéraux constitutifs ou retardées par une concentration minérale excessive. SiO2 et Al2O3 (alumine) peuvent ralentir la vitesse de réaction, tandis que le calcium (Ca), le magnésium (Mg), le fer (Fe) et les types alcalins peuvent l'améliorer, avec des effets catalytiques plus prononcés dans les charbons de rang inférieur. Cependant, l'amélioration de la combustibilité des particules riches en minéraux a été attribuée, non pas à des effets catalytiques, mais à une diffusion favorable du gaz réactif à travers les minéraux et les interfaces macéraux-minéraux. L'absence d'une corrélation claire entre la réactivité du charbon et les phases inorganiques individuelles peut être liée à des différences dans l'influence de la température sur la transformation minérale du charbon. Bien que les charbons et les chars à haute réactivité soient généralement préférés, une réactivité trop élevée peut entraîner des conditions de four instables.

Le mélange peut diluer les propriétés de combustion défavorables d'un charbon. Mais les performances de combustion d'un mélange sont plus complexes que celles d'un seul charbon. Chacun des composants du charbon se dévolatilise et brûle à différentes températures et à différents moments et leur épuisement peut donc varier considérablement. En outre, des interactions entre les différents charbons du mélange peuvent se produire, ce qui complique les prédictions du comportement de combustion du mélange. Les interactions se produisent d'abord dans le pulvérisateur où il existe un potentiel de grandes différences dans la distribution granulométrique des charbons composants, en particulier s'il existe des différences significatives dans la dureté de chaque charbon. Une disproportion se produit également, influençant la composition minérale et pétrographique des particules résultantes et le comportement de combustion ultérieur.

Les interactions entre les charbons composants peuvent augmenter la combustibilité du mélange. A titre d'exemple, la combustibilité des charbons BT peut être améliorée par mélange avec des charbons HT. Le charbon HT libère plus de VM contribuant à former un champ de température de gaz plus élevé, qui réchauffe ensuite le charbon BT. Cela favorise sa dévolatilisation, son inflammation et sa combustion. L'effet synergique est plus prononcé lorsque la fraction de charbon HT est plus élevée, jusqu'à un certain pourcentage. Dans des conditions BF simulées, un mélange contenant environ 70 % de charbon HV ayant 32,5 % de VM et 30 % de charbon BT ayant 20 % de VM a donné le taux de combustion le plus élevé.

Effets de taille de particules

Les performances de combustion du charbon sont influencées par la taille de leurs particules. For complete conversion, and hence effective utilization of the injected coal, the heating up, devolatilization, pyrolysis and combustion of the particles need to take place in the period between their entry into the hot blast and the raceway boundary. Normally, greater amount of VM is released with reducing coal particle size. This can facilitate gas phase combustion.

Finer particles have higher specific surface areas and thus higher heating rates. The granular coals releases lower amounts of VM than when they are pulverized. Calculated pyrolysis yields indicate that nearly all the VM from the pulverized coals are released whereas it is incomplete in case of the granular coals. The presence of residual VM in the granular coals affects the subsequent CO2 gasification reactivity of the chars. It has also been shown that the extent of devolatilization in the finer particles (45 microns to 75 microns) is more complete than the larger particles (75 microns to 150 microns). The effect is more pronounced for the LV coal (15 % VM) compared to the HV coal (37 % VM). This is since a higher VM release can result in more soot and tar production, produced from secondary reactions of the volatiles. The reactivity of the soot is lower than that of the unburned char. Thus, the lower is the soot formation; the better is the BF stability.

The CE (or burnout) of coal normally increases with decreasing particle size since a higher surface area is available for reaction. Larger particles require a longer time for burnout. The increase is more pronounced as VM content increases in coals. However, the particle size effect is also dependent on O2 stoichiometry, as well as coal rank (and char reactivity). It has been found that larger particles of coal generally have a higher CE (degree of burnout) at O2/C ratios of greater than 2 (fuel lean conditions) under simulated BF conditions. The smaller particles have higher CE under fuel rich conditions (O2/C ratio less than 2).

Operational factors

The effective use of coal needs operational changes to compensate for alterations in the raceway parameters and their effect elsewhere in the BF (such as the thermal state, slag regime and gas dynamics). Measures to intensify the combustion of coal in the tuyere/raceway region, and hence increase the injection rate include (i) increase the amount of O2 in the tuyeres, and (ii) adjustment in the blast temperature and moisture. There are some other measures taken to improve coal combustion, such as preheating the coal and the use of additives. Further, the choice of particle size, and hence the grinding parameters, can also influence the CE.

Oxygen can be added to the tuyere by (i) enrichment of the hot air blast, (ii) injection through the coal lances, and (iii) separate O2 lances. The addition of O2 results into higher availability of O2 for the participation in the combustion of coal in the raceway. Hence, the CE of the coal increases. However, the influence of O2 enrichment on CE is limited. It has been shown through calculation that the CE increases by around 6.7 % for a HV coal (34.5 % VM) and 3.3 % for a LV coal (14 % VM) when O2 enrichment of the hot air blast is raised from 0 % to 6 % by volume. With higher O2 enrichment, CE can actually decrease due to insufficient mixing. Increasing O2 enrichment increases the diffusion of O2, but diminishes the volume of combustion gas which transfers heat to the coal particles. Thus, there is the non-linear effect of blast O2 content on the degree of coal combustion.

Oxygen enrichment of the hot air blast produces both a reduction in bosh gas flow and a rise in FT. The former effect can help counteract the increase in the burden resistance (lower permeability) and the pressure drop associated with high injection rates. The latter effect can help compensate for the cooling effect of the decomposition of the coal VM. The CO and H2 contents also increase with O2 enrichment, resulting in the improved reduction of the iron ore in the central shaft. The CV of the top BF gas normally improves with O2 enrichment.

The lower limit of O2 enrichment is generally determined by the amount needed to maintain the required RAFT, with more O2 needed as the VM content of the coal increases. If the FT becomes too high, then burden descent can become erratic. Too low a FT hampers coal combustion and melting of the ore burden. The upper limit is dependent on maintaining a sufficient top gas temperature. As O2 is increased, the gas mass flow within the BF decreases, which decreases the heat flow to the upper region of the furnace for drying of the burden. The upper limit of the top gas temperature is also governed by the need to protect the top gas equipment. Other limitations to O2 enrichment include its cost and availability.

The position and design of the injection lance influence the CE and ash deposition in the tuyere. However, oxy-coal lance injection (co-annular injection) can produce an insulating effect around the coal particles, resulting in less coal combustion inside the tuyere. This effect carries over into the raceway, and less combustion is the end result. Lowering the O2 lance injection rate in this case improves the CE.

The key measure for combustion at high injection rate is a high blast temperature. O2 enrichment plays a more important role as a means of controlling gas flow in the BF rather than controlling the coal combustion. Normally, a higher hot blast temperature is a cost effective measure than O2 enrichment since it allows a lower consumption of O2. Increased blast temperature also reduces coke consumption, typically 10 kg/tHM for every increase of 40 deg C with PCI, and lead to a small rise in the raceway depth. A higher blast temperature is normally required as the VM of the coal increases. This is due to the lower char reactivity of the low VM coal.

Lowering of blast moisture can help to compensate for the cooling effects of PCI. If the RAFT becomes excessive, then blast moisture can be increased. Raising the hot blast moisture means more H2 in the bosh gas for iron ore reduction. The optimum RAFT in BF operating with higher H2 content can be lower than the BF operating with lower H2. Also, the blast velocity can be adjusted to not only improve coal combustion, but to maintain the needed length of the raceway zone which is critical for obtaining good conditions in the hearth.

Unburnt char

As the injection rate increases, the combustibility of coal tends to decrease resulting in unburnt material (such as char, fines, and fly ash) leaving the raceway. Some of these materials, along with coke debris, collect at the back of the raceway, in the bird’s nest, obstructing the rising gas flow and entrained solids in this area. The majority are swept upwards where they can accumulate under the cohesive zone, decreasing permeability and hence the productivity of the BF.

Changes in the permeability of the lower furnace zone can further affect the HM quality and slag viscosity. The unburnt material tends to collect at positions where large changes in the gas flow occur. Eventually it is entrained into the gas flow, passing through the cohesive zone coke slits, and up the shaft, where it can influence burden permeability, and is finally emitted with the top BF gas. Higher coal injection rates also increase the volume of combustion gases, and hence the gas flow, and change the heat load in the lower part of the BF. In addition, more slag is produced.

The deposition of unburnt fine material is a complex phenomenon consisting of several generation mechanisms, reactions, multiphase flow, buildup and re-entrainment. Different gas flow models have been developed to understand and predict the behaviour of fine material within the BF. With suitable burden charging patterns (such as central coke charging) and the use of stronger coke many of the problems relating to gas flow can be overcome.

Operating experience has shown that most of the unburnt material (char) is consumed within the furnace by the three mechanisms which are (i) gasification with CO2 and H2O, (ii) reaction with liquid iron (carburization), and (iii) reaction with slag. It is advantageous if the unburnt char participates in the ore reduction reactions, thus replaces more of the coke and lowers the amount of unburnt solids in the top BF gas. The three char consumption mechanisms are described below.

The gasification reaction of char with CO2 and H2O begins in the raceway, but because the residence time for fine particles is too short for appreciable reaction, gasification mainly occurs in the BF shaft. The reactions of char C with CO2 (the solution loss or Boudouard reaction) and H2O are slower than char combustion. The char obtained from coal competes with that from coke for CO2 and H2O. Char from coal is more reactive than the char from coke and hence is preferentially gasified. Therefore coke degradation by the solution loss reaction decreases with increasing PCI rates. In general, high VM coal char has a higher CO2 reactivity than low VM coal char. However the char reactivity in case of low VM coal can be improved by blending it with the high VM coal. The CO2 reactivity of coal blends is non-additive.

The reactivity of C in the unburnt char to CO2 and H2O is dependent not only on its surface area (particle size) but also on its structure and composition, as well as the operating conditions in the BF. It has been shown that the CO2 gasification reactivity of coal char increases with temperature upto 1500 deg C, especially between 1300 deg C and 1500 deg C. Complete char gasification usually requires a contact time of around 10 seconds at 1500 deg C. Since the residence time for particles at such high temperatures is too short in a BF, hence char gasification mainly occurs at decreasing temperatures in the furnace shaft.

The properties of char change as it moves up the BF, and thus its reactivity to CO2 and H2O. The reacting atmosphere is not uniform. As an example, the concentrations of CO, CO2, H2 and H2O vary at different locations within the BF. Injection of coal increases the bosh gas H2 concentration. Since the chemical reaction rate of H2 reduction is higher than that of CO, the extent of solution loss reaction diminishes as the bosh gas H2 rises. CO2 and H2O are present in the upper part of the BF due to the reduction of iron ore. Under the conditions here, char gasification by CO2 is expected to be controlled by the rate of the chemical reactions. In the lower part of the BF, char gasification is partly diffusion controlled. Hence, the overall reaction rate of char gasification is probably influenced by the chemical reactivity of char to CO2 in this region. Char reactivity towards CO2 is also influenced by its chemical structure, with less ordered structures being more reactive.

The presence of certain minerals in the char ash, such as Fe and alkalis, can catalyze the CO2 gasification reaction, whereas other minerals, such as SiO2 and Al2O3, can slow down the reaction. These catalytic effects become more prominent for low rank coals. Depending on its composition, ash can also retard the C conversion due to blockage of char particles as a result of increased proportion slag formation in the char particle. In the lower part of the BF, condensed alkalis from the recirculating gases (derived from coal, coke and iron ore) can have a catalytic effect. The loss of C by gasification increases the char ash content.

Carburization of the HM begins in the solid phase within the cohesive zone of the BF, and continues during descent of the metal droplets through the active coke, deadman and hearth zones. Unburnt char and fine material leaving the raceway can contact the dripping liquid metal in the bosh and hearth zones. C and other elements, such as Fe, Si (silicon) and S (sulphur), dissolve from the char into the liquid iron and hence influence the composition of the HM. The dissolution of C contributes to the carburization of liquid iron, and controls the level of char consumption by the HM. It becomes critical when the CE is low. If the HM is close to saturation when it reaches deadman and hearth, the unburnt material cannot be consumed, thus reduces the permeability in these regions. The C can come from unburnt coal as well as from coke. Since the dissolution rate of C from coal char is a slower process than that from coke, C from coke is preferentially consumed.

Carbon dissolution from unburnt char into liquid metal is influenced by the furnace operating conditions and the following factors.

- Char particle size – Unburnt char which maintains its pulverized form reacts very little with the liquid metal and the slag since it cannot penetrate into the liquid. If, however, the char particles are agglomerated into larger particles or captured by the larger pieces of coke, then they behave like bosh coke and carburize the liquid metal up to saturation. However, a tuyere probe sample taken at a BF in Australia indicated that ultrafine coal char particles can react with the dripping liquid metal, and that they are more readily dissolved than ultrafine coke particles. Experiments, though, have shown that the dissolution rate of C from coal char, though at larger particle sizes, is a slower process than that from coke.

- Char structure – Normally, the rate of dissolution improves as the C structure becomes more ordered.

- Char mineral matter – In general, SiO2, Al2O3 and MgO (magnesia) slow the C dissolution kinetics, whilst CaF2 (calcium fluoride) and Fe oxides increase the rate. The effect of CaO (calcium oxide) is less clear. The reaction of Ca (calcium) with S in the metal produces a layer of CaS (calcium sulphide) which can inhibit C transfer. The AFT is also one of the controlling mechanisms which limit the C dissolution. The formation of an ash layer on the carbonaceous material reduces the surface area available for dissolution, thus retarding C dissolution rates. Low AFT allows easy removal of the ash, in the form of liquid slag. This results in constant exposure of fresh C surface to the liquid iron, permitting the mass transfer of C to the liquid iron.

- Liquid iron composition – It changes over time. The C dissolution rate is typically decreased as the C content of the liquid iron increases. Higher S content also retards the C dissolution. Combustion of coal and coke releases sulphur oxides (SOx) which can react with the descending metal and slag.

Unburnt char, ash, fines and coke can interact with the dripping slag. The slag composition changes as it moves down the BF, with the Fe oxide concentration being continuously reduced. The reactions at the interface between the solid char and liquid slag play a major role in char consumption since they influence the kinetics of the reduction reactions and the contact area between the slag and char available for reaction.

Factors influencing unburnt char interactions with the slag include the slag composition, char C content, and char ash content and composition, as well as the furnace operating conditions. Char consumption by slags basically occurs through the following mechanisms.

- Reduction of the Fe oxides in slags by C in the char – The wetting characteristic has a significant effect on the dominant reduction mechanism taking place. The wetting characteristic of slags varies with slag composition, temperature, time, and carbonaceous material. Wetting varies as a function of time since the reduction of Fe oxide in the slag by char, and the dissolution of the char ash components into the slag, results in continuous variations in the slag and char compositions. An increase in temperature normally results in improved wettability at the slag/C interface. Reduction rate usually increases with increasing slag FeO (2 % to 10 %) content and with increasing reaction temperature (1300 deg C to 1600 deg C). In general, coal chars are poorly wetted by slag containing more than 10 % FeO at 1400 deg C and 1500 deg C. A faster reaction rate for coke suggests that coke fine is preferentially consumed before coal char.

- Reduction of SiO2 in slag by C of the char – It is a function of temperature. At temperatures less than 1500 deg C, only reduction of FeO takes place. At higher temperatures, both SiO2 and FeO in the slag are reduced, thus resulting in increased consumption of the char. SiO2 is reduced by C, through gaseous SiO, to Si or silicon carbide (SiC). Self-reduction of SiO2 in the char ash by C can also occur, resulting in further consumption of the char. The reduction kinetic of SiO2 is influenced by the wettability of char by the slag. Wetting behaviour is improved with an increase in slag SiO2 content, and with an increase in temperature (1500 deg C to 1700 deg C). Greater amounts of SiO2 and FeO in the char ash facilitate the slag/C interaction, leading to improved consumption of these oxides through reduction reactions.

- Interaction between components in the slag and char – This leads to the assimilation of char ash components such as S. In addition, the reduction of MgO in slag by char C can lead to further consumption. Self-reduction of the oxides in the char ash by C can also contribute to char consumption.

Slag viscosity has also a role to play. The presence of unburnt char in the slag can interfere with tapping by increasing slag viscosity, whereas absorption of char usually increases the fluidity of the bosh slag. Changes in slag mobility can affect the position and shape of the fluid and cohesive zones. A high viscosity slag around the tuyeres leads to serious gas flow problems. Slag viscosity is a complex function of slag composition, temperature and partial pressure of O2. Also unburnt char, coke, and unburnt ash from the coal can interact with the slag. All of these carbonaceous materials contribute oxides to the slag. In general, higher amounts of SiO2 or Al2O3 (acidic components) increase slag viscosity, whereas a higher basicity (higher CaO or MgO) lowers slag viscosity because of de-polymerization of the silicate network. Slag viscosity decreases with increasing FeO (0 % to 20 %) content at a fixed basicity. Basicity is normally determined by the CaO/SiO2 ratio. Since the slag does not completely absorb the char and ash in the bosh region, bosh slag usually has a higher basicity than tapped slag. The addition of fluxes can help in solving slag formation problems.

Processus de fabrication

- Génération et utilisation de gaz de haut fourneau

- Utilisation de coke de noix dans un haut fourneau

- Injection de charbon pulvérisé dans un haut fourneau

- Irrégularités du haut fourneau pendant le fonctionnement

- Système de refroidissement de haut fourneau

- Comprendre un système à injection directe

- Comprendre un système d'injection indirecte

- Comprendre un système d'injection de carburant multipoint

- Comprendre le système d'injection d'air