Lanterne à gaz

Contexte

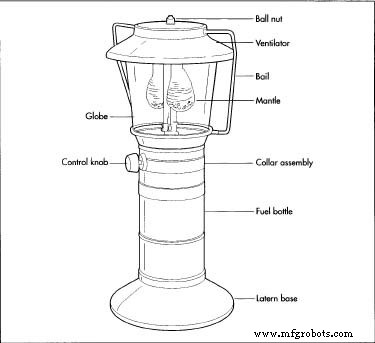

Une lanterne à gaz est un appareil léger et portable qui fournit une lumière vive et efficace tout en protégeant son contenu du vent et de la pluie. Les habitants des zones rurales et les amateurs de plein air comptent sur les variantes de la lanterne à gaz moderne depuis environ 100 ans, permettant l'accès aux granges, aux chalets, aux terrains de camping et aux sentiers boisés au-delà des heures de clarté.

Ce style de lanterne est plus pratique que ses ancêtres car il fonctionne sur le principe de l'incandescence, il s'appuie plutôt sur la lumière produite par la chaleur. Les manteaux chauffants d'une lanterne à gaz émettent beaucoup plus de lumière que la flamme d'une lampe à huile, offrant ainsi une meilleure visibilité dans une zone plus vaste. Les manteaux sont des enveloppes en tissu chimiquement saturées qui, lorsqu'elles sont chauffées par la flamme de la lanterne, deviennent une puissante source de lumière blanche - jusqu'à 300 bougies, ou l'équivalent approximatif d'une ampoule de 300 watts.

Historique

Pendant un nombre incalculable d'années, la flamme nue était la seule source de lumière contrôlée par l'humanité. Les premières lampes en céramique datant de l'époque romaine n'étaient guère plus que des pots en terre cuite avec des tubes pour fournir de l'huile végétale à une mèche et un bec. Des siècles de développement ont tenté de maîtriser le potentiel de la lampe, en utilisant des variations de combustible et de matériaux de mèche pour augmenter l'efficacité, mais ce n'est qu'au XIXe siècle que les scientifiques et les inventeurs ont commencé à apporter de grandes améliorations à la qualité de la lumière.

Dans les années 1830, une lampe portative avait été développée en utilisant un mécanisme de pression pour forcer le mazout vers le brûleur. Ce concept, associé à l'arrivée du premier manteau de travail durable en 1885, a conduit aux styles modernes de lanternes portables utilisées au cours des cent dernières années.

Le chimiste autrichien Carl Auer von Welsbach est crédité de l'invention du manteau de thorium moderne. Grâce à son travail avec les métaux des terres rares, Auer von Welsbach a découvert que certains oxydes émettaient une lumière incandescente lorsqu'ils étaient chauffés. Les manteaux Welsbach originaux se présentaient sous la forme d'un tissu de soie à tissage lâche imprégné d'oxydes de magnésium et de lanthane. Six ans plus tard, il avait opté pour un mélange composé de 99% de thorium, un métal blanc argenté avec un point de fusion de près de 6 000 ° F (3 300 ° C). Cette capacité à résister à une chaleur immense lui a permis d'émettre des niveaux plus élevés de lumière blanche brillante. Les historiens notent que les progrès d'Auer von Welsbach dans ce domaine étaient en partie motivés par un sentiment d'urgence développementale; son travail était en concurrence directe avec celui de la lumière électrique incandescente.

Il faudrait des décennies avant qu'un service électrique fiable n'atteigne l'extérieur des communautés urbaines et que la demande de lumière utilisable augmente dans les maisons et les lieux de travail ruraux. Un précurseur de la lanterne moderne était connu sous le nom de lampe efficace, fabriqué par la société Edward Miller basée au Connecticut. La lampe portable efficace utilisait un système de pression pour vaporiser l'essence, la mélanger avec de l'air et l'allumer dans un brûleur pour chauffer les manteaux. En 1900, le vendeur de machines à écrire à temps partiel W. C. Coleman tomba sur une lampe efficace dans la vitrine d'une pharmacie de l'Alabama. Fasciné par l'intensité de la lampe, Coleman a recherché ses propriétaires et a immédiatement commencé à vendre le produit lui-même. Deux ans plus tard, il a acheté les droits du design, a apporté quelques améliorations et l'a renommé la lampe à arc Coleman. Au cours de la décennie suivante, des variantes de lampes à manteau à pression ont émergé de Coleman et de plusieurs concurrents, dont la Western Lighting Company (maintenant Aladdin), dont le fondateur s'est également inspiré d'un brûleur de manteau à kérosène allemand appelé "Practicus".

La lanterne à arc Coleman, introduite en 1914, a été le premier d'une longue succession de modèles de lanternes à gaz portables. Capable d'éclairer un cercle de 100 pi (30 m) de diamètre, la lanterne à arc comportait un capot protecteur en métal pour éloigner le vent, la pluie et les insectes curieux. Sa bélière (poignée) et sa forme robuste permettaient à la lanterne à arc d'être facilement transportée, suspendue à une branche ou à un chevron, ou posée au sol.

Les révisions de la lanterne à arc devaient rester en production pendant les 53 prochaines années. Les premières améliorations dans les années 1920 ont introduit les « Lanternes Instant-Lite », qui ont éliminé le besoin de préchauffer le générateur. Dans les modèles antérieurs, le générateur devait être chauffé manuellement avant de vaporiser le carburant ; cela impliquait de tenir une allumette ou un morceau de feutre en feu (généralement imbibé de carburant) contre celui-ci. Les innovations ultérieures ont apporté des lanternes multi-combustibles qui brûlaient du kérosène, de l'essence, du benzène, de l'essence ou de la paraffine. Les progrès de la métallurgie après la Seconde Guerre mondiale ont conduit à des fontaines en acier non corrosif, ou réservoirs de carburant. Le développement et l'utilisation de verre résistant à la chaleur ont également résolu un problème de conception clé :un globe de verre chaud avait tendance à se briser lorsqu'il était frappé par une pluie froide.

Les améliorations au fil des ans ont rendu la lanterne traditionnelle plus lumineuse, plus légère à transporter et plus simple à utiliser. Les nouveaux modèles à démarrage électrique ne nécessitent plus d'allumette. Le carburant en bouteille de propane élimine désormais le besoin d'augmenter la pression manuellement. Cependant, même en tenant compte de ces modifications, la conception simple d'une lanterne portable est restée essentiellement inchangée depuis les premières décennies de ce siècle.

Matières premières

Les aciers de haute qualité constituent la majorité des composants d'une lanterne. La hotte du ventilateur et la fontaine sont généralement de qualité d'étirage, ce qui signifie que l'acier est flexible et ne se fissurera pas sous la pression d'une presse profonde. Divers alliages de laiton sont utilisés pour fabriquer des pièces du système d'alimentation en carburant ; la qualité utilisée pour chaque pièce dépend de la quantité de chaleur que cette pièce particulière doit supporter. D'autres alliages d'acier sont utilisés pour les pièces plus petites telles que l'anse, le collier et les systèmes de pression et d'allumage. La base et les boutons de commande des modèles plus récents ont été fabriqués en plastique moulé ou en caoutchouc.

Alors que certains globes sont constitués d'un treillis métallique, le verre borosilicaté résistant à la chaleur est toujours le matériau le plus utilisé dans la production de globes. Souvent vendu sous la marque Pyrex, le verre est formé d'une combinaison de sable de silice et d'oxyde borique.

Les manteaux consistent en une maille de soie ou de rayonne saturée de divers produits chimiques. Le thorium est encore couramment utilisé mais souvent critiqué - les applications du thorium légèrement radioactif incluent la fabrication d'armes nucléaires. En réponse aux problèmes de sécurité, les fabricants américains substituent désormais l'yttrium, un élément plus cher mais non radioactif, qui dégage une teinte plus jaunâtre.

Conception

Les conceptions modernes sont adaptées à différents besoins. Bien que la lanterne standard et durable des dernières décennies bénéficie toujours d'un marché dédié, les ingénieurs de conception prennent désormais en compte la commodité, l'utilité et même les préoccupations esthétiques dans le développement de nouveaux modèles. Pour les campeurs et les grimpeurs sérieux, une classe de petites lanternes légères est disponible; le rendement lumineux est minime, mais la préoccupation des consommateurs dans ce cas concerne la portabilité. Pour les utilisations standard, cependant, les concurrents de conception expérimentent des qualités d'acier plus élevées, une meilleure efficacité énergétique et une coque plus résistante. Des fonctionnalités telles que les cages métalliques dans le monde entier, les pompes à pression automatique, les allumages électriques et les bases en caoutchouc antidérapantes deviennent des aspects d'une nouvelle norme de production pour les lanternes à gaz. Les manteaux eux-mêmes ont également fait l'objet d'améliorations en termes de forme, de matériau et de taille.

Le processus de fabrication

Fabrication de composants en acier

- 1 Pour former de l'acier en fusion, le minerai de fer est fondu avec du coke, une substance riche en carbone qui se forme lorsque le charbon est chauffé sous vide. Selon l'alliage, d'autres métaux tels que l'aluminium, le manganèse, le titane et le zirconium peuvent également être introduits. Une fois l'acier refroidi, il est formé en feuilles entre des rouleaux à haute pression et distribué à l'usine de fabrication.

Une lanterne au propane à double manteau.

Une lanterne au propane à double manteau. - 2 Là, des presses à métaux façonnent l'acier dans les pièces appropriées. Ce processus n'est cependant pas entièrement mécanisé; des opérations manuelles en plusieurs étapes sont nécessaires pour déplacer l'acier d'une presse à l'autre.

Émaillage de l'acier

- 3 Cela se fait généralement via « e-dip », un processus à base d'eau utilisé pour donner aux lanternes leurs couleurs distinctives. Les composants en acier sont nettoyés et placés manuellement sur un grand convoyeur. Ces pièces reçoivent alors une charge électrique, qui détermine l'épaisseur de la peinture lors du trempage et assure un revêtement uniforme.

- 4 Après trempage de l'apprêt, de la peinture et de la couche de finition, les pièces sont ensuite séchées au four. Cependant, comme le trempage électronique est coûteux, les composants plus petits sont souvent émaillés par un pulvérisateur de peinture automatisé. Il s'agit d'un processus dans lequel l'électricité statique attire la peinture vers l'objet, minimisant ainsi les excès de pulvérisation et les toxines en suspension dans l'air. Une quantité importante de travail manuel est impliquée dans cette méthode, qui nécessite que les pièces soient accrochées à des crochets avant l'émaillage.

Réalisation des pièces plastiques

- 5 Les petites pièces en plastique telles que les boutons et les boutons sont souvent fabriquées par des fournisseurs externes. Pour former ces objets, des pastilles de plastique sont ajoutées à la trémie d'une machine de moulage par injection. Le plastique est fondu et une vis hydraulique pousse la substance à travers une buse, où elle est injectée dans un moule préformé, maintenue sous pression et refroidie. Le personnel de l'usine transporte les pièces finies, mais le processus est par ailleurs entièrement automatisé.

Faire les globes

- 6 La production de globes implique une roue horizontale à plusieurs empreintes, généralement avec six moules. Le verre borosilicaté chaud est poussé sous forme de tube hors d'une buse d'alimentation et sur la roue. Une couche d'air comprimé est ensuite soufflée contre les moules et la roue est tournée, formant les formes de globe. Les bords du verre sont cuits automatiquement et le verre est laissé à refroidir.

Fabrication des manteaux

- 7 Les ficelles en soie ou synthétiques sont expédiées à l'usine par les fournisseurs, le reste de la production étant réalisé en interne. La délicatesse des manteaux exige que la "chaussette" soit fabriquée à la main à l'aide de machines à coudre, avec certains systèmes de convoyeurs automatisés utilisés pour faire avancer le processus plus efficacement.

- 8 Le personnel de l'usine suspend ensuite les manteaux inachevés en vue d'un trempage chimique automatisé. Les processus d'imprégnation chimique varient et sont généralement considérés comme des secrets commerciaux par les fabricants de manteaux.

Assemblage

- 9 Avant que la lanterne ne soit entièrement assemblée sur les lignes de convoyage principales, un processus appelé sous-ensemble rassemble les plus petites pièces et les connecte dans des systèmes plus grands. L'assemblage principal implique une "ligne carrée", un convoyeur à quatre côtés occupé par trois ou quatre personnes. Les pièces pré-assemblées, telles que les systèmes de carburant et de pression, sont vissées à la fontaine. En aval, les travailleurs utilisent des écrous et des vis pour terminer la phase d'assemblage final, qui consiste à monter le collier et à fixer le globe, le ventilateur et l'anse.

Contrôle qualité

La caractéristique que les acheteurs recherchent systématiquement dans une lanterne est la durabilité. Ces produits sont censés durer, sans problème, pendant des décennies. En raison de ces normes, une inspection visuelle et mécanique est nécessaire à chaque étape. Au cours du processus de conception, les équipes d'assurance qualité internes réfléchissent et résolvent les problèmes dans le but de former des spécifications individuelles pour chaque produit. Cela comprend les niveaux de qualité requis des matériaux, le protocole d'inspection et la gestion de la pression et de la température des machines. Les fabricants doivent également adhérer à la réglementation gouvernementale ; ces normes incluent celles relatives à la sécurité au travail, aux émissions, au transport et à l'emballage de produits contenant des carburants potentiellement volatils.

Sous-produits/Déchets

Aucun sous-produit ne résulte de la fabrication des lanternes à gaz. Les déchets sont minimes du fait que la plupart des matériaux de production peuvent être réutilisés. L'yttrium utilisé dans les manteaux, étant donné qu'il est assez cher, est conservé et recyclé dans un souci d'efficacité. Les alliages métalliques sont recyclés autant que possible, mais les rebuts constituent un exemple de restes industriels. Les seuls exemples de déchets dangereux sont appelés COV (composés organiques volatils), qui se forment lors du processus d'émaillage. Cependant, les technologies utilisées à cette étape sont conçues pour maintenir les niveaux de COV au minimum et aussi loin que possible en dessous des limites gouvernementales.

Le futur

Lorsque de nouvelles technologies deviennent disponibles, les équipes de recherche et développement présentent ces options au personnel d'ingénierie et de conception, qui décide ensuite de les incorporer dans un produit. Les lanternes à gaz, cependant, sont moins sensibles aux changements drastiques en raison de leur conception simple. Bien que les lanternes utilisant des sources lumineuses alternatives soient largement vendues, utilisant des batteries, de l'électricité et de l'énergie solaire, l'attrait rustique et utilitaire d'une lanterne à gaz empêchera probablement le produit de subir des révisions majeures du système. Néanmoins, de nouvelles possibilités pour les matériaux et la facilité d'utilisation sont toujours une priorité importante.

Où en savoir plus

Livres

Hobson, Antoine. Les lanternes qui éclairent notre monde, tome deux. New York :Golden Hill Press, 1997.

Autre

"Une brève histoire de la lampe à pression à manteau à incandescence." Page Web de Pressure Lamps Unlimited. 1998. Décembre 2001.

Coleman Company, Inc. Un bref historique de l'utilisation des lampes et lanternes Coleman. Brochure, 1980.

"Dr Carl Auer von Welsbach :Portrait." Page Web du musée Auer-von-Welsbach. Décembre 2001.

"Pour une meilleure lanterne—Borax." Page Web du musée du verre Corning. Décembre 2001.

Entretien oral avec Richard Long, ingénieur principal chez Coleman Company, Wichita, KS. Décembre 2001.

Kate Kretschmann

Processus de fabrication