Principales caractéristiques d'un haut fourneau moderne à grande capacité

Caractéristiques principales d'un haut fourneau moderne à grande capacité

La performance d'une aciérie intégrée dépend fortement de la performance de ses unités sidérurgiques. Dans les aciéries intégrées, la production de métal chaud (HM) dans un haut-fourneau (BF) est une voie privilégiée à l'échelle mondiale pour la fabrication du fer. Le coût spécifique de la production d'acier dépend fortement du coût spécifique du HM dans le BF. Par conséquent, BF est une unité très importante d'une aciérie.

Le BF moderne est un BF de grande capacité ayant un grand volume utile. Il possède de nombreuses fonctionnalités technologiques avancées. En raison des fonctionnalités technologiques avancées, il a une durée de vie de campagne plus longue et de meilleurs indices de production. Il a une zone de réduction indirecte plus grande et une surface spécifique plus petite, ce qui est bénéfique pour améliorer l'efficacité d'utilisation du gaz, réduire la perte de chaleur et réduire le taux de carburant. Le taux de coke, le taux de charbon et le taux de carburant du BF moderne à grande capacité sont généralement faibles car il dispose d'une technologie intégrée pour un fonctionnement à faible émission de carbone.

Le BF moderne à haute capacité a une productivité plus élevée déterminée en tonnes de production de métal chaud (tML) par mètre cube de volume utile par jour et une consommation de carburant spécifique inférieure. Par conséquent, il a un coût spécifique de production de HM inférieur et un investissement inférieur par tonne de capacité de HM. En effet, le BF moderne à haute capacité utilise plusieurs technologies de pointe modernes et possède des caractéristiques pour assurer la qualité des matières premières qui sont chargées dans le BF, un fonctionnement plus fluide du BF et une meilleure utilisation de l'énergie thermique et chimique du gaz pour réduire le carburant. taux.

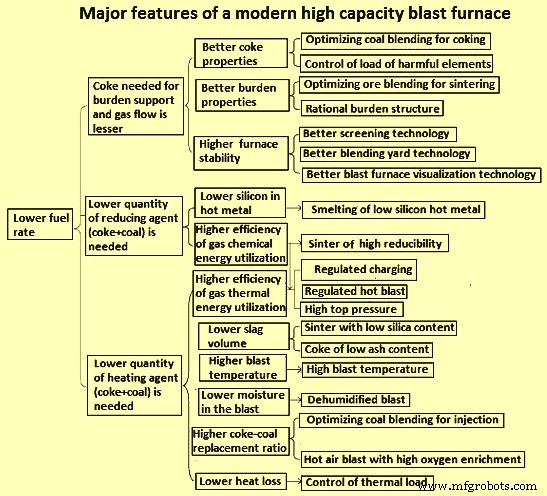

Le BF moderne à haute capacité intègre de nombreuses technologies de pointe. Ces technologies comprennent les technologies de préparation des matières premières et les technologies liées à l'amélioration de l'efficacité d'utilisation du gaz BF. De plus, les fours modernes à grande capacité ont de nombreuses fonctionnalités avancées. Les principales technologies avancées et les caractéristiques d'un BF moderne à haute capacité sont illustrées à la figure 1 et décrites par la suite.

Fig 1 Principales technologies de pointe et caractéristiques d'un haut fourneau moderne à haute capacité

Technologies de préparation des matières premières

Les principales technologies de préparation des matières premières comprennent (i) l'utilisation d'un aggloméré à faible teneur en silice et à haute réductibilité, (ii) l'optimisation du mélange de charbon pour la cokéfaction des charbons, (iii) la technologie de mélange des matières premières, (iv) le contrôle de la charge d'éléments nocifs , (v) technologie de criblage des matières premières, (vi) utilisation d'un aggloméré de plus petite taille, (vii) utilisation de coke de noix et (viii) injection de poussière de trempe à sec de coke.

Utilisation d'un aggloméré à faible teneur en silice et à haute réductibilité – L'aggloméré à faible teneur en silice a une teneur élevée en fer (Fe) et réduit donc le volume de laitier dans le BF. Il a des propriétés métallurgiques améliorées, en particulier ses caractéristiques d'adoucissement et son utilisation dans le BF déplace la position de la zone cohésive vers le bas et réduit ainsi l'épaisseur de la zone cohésive, favorise la réduction indirecte et améliore la perméabilité de la colonne de charge. Statistiquement, la teneur en silice de l'aggloméré doit être d'environ 5 % à 5,5 %. Les technologies spécifiques pour la production d'aggloméré à faible teneur en silice et à haute réductibilité sont les suivantes.

L'augmentation de la basicité de l'aggloméré est nécessaire au niveau souhaité. Étant donné que la quantité de phase de liaison est réduite en raison de la réduction de la teneur en silice, la basicité binaire de l'aggloméré doit être augmentée de manière appropriée pour augmenter la teneur en CaO (oxyde de calcium), augmentant ainsi la teneur en ferrite de calcium, ce qui est bénéfique pour maintenir quantité nécessaire de phase de liaison et d'améliorer la réductibilité de l'agglomération.

L'amélioration du rapport des fines et des microfines des matériaux dans le mélange de frittage a un effet souhaitable sur la phase de liaison. La phase de liaison provient de fines de petite taille, ce qui peut favoriser la réaction en phase solide et la génération de phase liquide de frittage.

Le type et les caractéristiques des minerais de fer ont un impact important sur la formation de ferrite de calcium et la compacité du mélange de frittage. Sur la base des valeurs des caractéristiques de frittage des minerais de fer, la phase de frittage appropriée peut être formée par des sélections appropriées des types de minerais de fer, qui peuvent satisfaire l'exigence de quantité de phase de liaison pour produire un frittage à faible teneur en silice tout en répondant à l'exigence de haute frittage de réductibilité.

L'augmentation de la hauteur du lit de frittage dans la machine de frittage présente de nombreux avantages. Il a un effet auto-régénérateur du lit de frittage et réduit ainsi la consommation de combustible solide et la consommation globale de chaleur. Ainsi, le frittage à haute température chute, l'atmosphère oxydante est renforcée, la teneur en FeO du fritté est diminuée, la teneur en ferrite de calcium est augmentée et la réductibilité du fritté est améliorée. Ceci est bénéfique pour améliorer la fraction granulométrique de l'aggloméré à faible teneur en silice.

Optimisation du mélange de charbon pour la cokéfaction des charbons – Le BF moderne à haute capacité a besoin de coke de meilleure qualité. Il existe plusieurs exigences concernant la qualité du coke nécessaire pour le BF moderne à haute capacité. Les exigences du coke pour le maintien de la colonne de charge dans la zone grumeleuse et le maintien de la perméabilité dans la zone du foyer sont sensiblement différentes puisque le volume du BF est élevé. Avec l'augmentation du volume de BF, le diamètre du foyer est plus élevé, le lot de minerai est augmenté, la charge sur le coke est augmentée et, par conséquent, un coke de résistance à froid plus élevée est nécessaire. L'activité du foyer BF moderne à haute capacité a un impact plus important sur le rendement, le bon fonctionnement, l'injection et le soutirage du charbon pulvérisé, d'où les exigences plus élevées pour améliorer la dégradation du coke dans le BF et pour assurer la taille du coke qui est nécessaire avant le tuyères et dans la zone d'homme mort.

L'augmentation des débits d'injection du charbon pulvérisé a considérablement allongé le temps de séjour du coke dans le BF. Par conséquent, cela a également augmenté les contraintes chimiques et physiques sur le coke. Avec des taux d'injection de charbon pulvérisé (PCI) de 200 kg/tML à 250 kg/tML, le temps de séjour du coke est deux fois plus long par rapport à un cas sans injection de charbon pulvérisé. Une augmentation de la porosité du coke et une diminution de la résistance dans les parties inférieures ont été observées lors de l'augmentation des taux PCI. Par conséquent, les exigences en matière de qualité du coke sont nettement plus élevées dans les BF modernes à haute capacité avec des taux d'injection élevés de charbon pulvérisé.

De nos jours, pour contrôler le coût du coke métallurgique, plusieurs types de charbons avec différentes analyses proches et avec différentes propriétés de cokéfaction sont utilisés sous une forme mélangée pour la production du coke BF. Dans certaines usines, les mélanges de charbon contiennent même une petite quantité de charbon non cokéfiant. Pour la production de coke BF ayant la résistance et les propriétés thermiques requises pour le BF moderne à haute capacité, il y a des exigences à respecter pour la sélection des charbons pour le mélange de charbon et il est nécessaire de mélanger uniformément les charbons avant la cokéfaction du mélange de charbon.

Technologie de mélange pour les matières premières – Les fluctuations de la teneur en Fe de la charge ferreuse et de la basicité du laitier provoquent un fonctionnement instable du BF et augmentent le taux de coke et diminuent le rendement du BF. De nos jours, avec le BF moderne de grande capacité, un parc de matières premières est construit pour effectuer les fonctions de stockage, de mélange et de manutention en vrac afin de réduire les fluctuations de la composition du minerai, de l'aggloméré ou de la pastille. La teneur en humidité et la fraction de taille des matières premières chargées dans le BF doivent également être contrôlées pour répondre aux exigences du BF. En outre, les variétés et la proportion de matières premières sont ajustées en fonction des exigences de production du BF. Aussi, l'ensemble du processus de préparation des matières premières doit s'adapter aux évolutions de l'approvisionnement en matières premières. L'ensemble du processus est automatisé en utilisant le modèle intelligent de minerai. Ce modèle programme le plan général de mélange du minerai, l'allocation dynamique des matières premières dans les réservoirs de dosage et le contrôle intelligent de la vitesse de coupe des peseuses à alimentation constante pour assurer une composition uniforme de la charge de minerai à charger dans le BF. Les écarts-types sont contrôlés en pourcentage de silice à plus/moins 0,125 % et en pourcentage de fer total à plus/moins 0,375 %.

Contrôle de la charge des éléments nocifs – La charge d'éléments nocifs doit être contrôlée car l'accumulation d'éléments nocifs dans le BF endommage le revêtement réfractaire. Ceci, à son tour, conduit à de fréquentes fluctuations de la charge thermique et se traduit par un four instable. Principalement, les éléments nocifs provoquent la dégradation du coke, détruisent la fonction de support de charge du coke et entraînent une augmentation du taux de coke. Des investigations menées dans l'un des BF de grande capacité ont montré que sous une charge alcaline d'environ 4 kg/tML et une charge de zinc d'environ 280 g/tML, le taux de dégradation de la taille du coke situé à 0,5 m à 2,5 m au-dessus de la tuyère est d'environ 70 %, ce qui signifie que le coke est fortement dégradé. Par conséquent, une attention particulière est nécessaire dans le BF à haute capacité pour le contrôle de la charge alcaline à un niveau inférieur à 2 kg/tML et de la charge en zinc à un niveau inférieur à 150 g/tML.

Technologie de criblage des matières premières – BF a une colonne mobile verticale de matières premières qui nécessite une bonne perméabilité pour le bon fonctionnement du four. Par conséquent, le chargement des fines doit être contrôlé par le criblage continu de la charge et cela signifie qu'un contrôle étroit sur l'opération de criblage des matériaux de charge du BF. La proportion de matériaux de moins de 5 mm dans la charge BF ne doit pas dépasser 5 %. La réduction du chargement des matériaux de charge d'une taille inférieure à 5 mm réduit également la teneur en poussière du gaz BF supérieur. Chaque diminution de 1 % du chargement des fines dans le BF réduit le taux de coke d'environ 0,5 %.

Utilisation d'un aggloméré de plus petite taille – L'utilisation d'une plus petite taille d'aggloméré augmente le rendement de l'aggloméré et réduit le taux de combustible à l'usine d'agglomération. De plus, l'utilisation d'un aggloméré de plus petite taille réduit également la charge circulante dans l'usine d'agglomération. Normalement, l'aggloméré est chargé dans le BF moderne à haute capacité dans deux plages de taille consistant en (i) plus de 10 mm, et (ii) dans la plage de 4 mm à 10 mm. La fraction de 4 mm à 10 mm est chargée en périphérie pour une meilleure efficacité d'utilisation de l'aggloméré et une amélioration de la génération de gaz ainsi qu'une réduction du débit de combustible.

Utilisation de coke de noix – La gamme de taille du coke de noix est généralement de 10 mm à 25 mm. Le coke de noix est normalement chargé de la charge de minerai dans le BF. Le chargement de coke de noix dans le BF améliore l'utilisation de l'énergie dans la fabrication du fer. La pratique consistant à charger du coke de noix dans un BF à haute capacité a montré qu'elle est bénéfique pour le bon fonctionnement du BF et a un effet distinct sur la réduction du taux de carburant.

Injection de poussières de trempe sèche de coke – Une quantité importante de poussière de coke est générée lors de la trempe à sec du coke. Cette poussière de coke a un pouvoir calorifique (CV) significativement plus élevé que le CV du charbon utilisé pour le PCI. Environ 8 % de poussière de trempe à sec de coke peuvent être ajoutés au charbon brut utilisé pour le PCI. Cela améliore la teneur fixe en carbone du charbon utilisé pour l'injection et entraîne une réduction du taux de combustible. Une consommation d'environ 4 à 5 kg/tML de poussière de coke peut être atteinte avec des ajustements appropriés dans les processus de pulvérisation et d'injection.

Amélioration de l'efficacité d'utilisation du gaz BF

BF est un réacteur continu où les matériaux de charge sont chargés en couches alternées de minerai et de coke par intermittence. Cette structure en couches est conservée lorsque les matériaux de charge descendent à travers le four. La répartition de la charge fait référence à la réalisation d'un agencement correct des couches de différents matériaux à l'intérieur du four et principalement à la répartition radiale (car la symétrie axiale est généralement souhaitée). Les différents matériaux de charge chargés dans le four sont très différents les uns des autres. Le minerai est environ quatre fois plus lourd que le coke et la taille des particules est de 2 à 4 fois plus petite, ce qui affecte la perméabilité au gaz et l'échauffement des couches chargées. Lorsque le gaz réducteur monte par le bas, il rencontre les couches de charge qui ont un niveau de perméabilité très différent. Par conséquent, la distribution radiale du minerai et du coke est un facteur important régissant la distribution du débit de gaz dans le four.

Généralement, la fraction de minerai du volume total ou de la masse est utilisée pour quantifier la répartition des matériaux. La région (radiale) avec une fraction plus élevée de minerai entraîne un débit de gaz plus faible. Dans certaines pratiques de fonctionnement, un débit de gaz plus élevé au centre du four est préféré, car il est efficace pour diminuer le mouvement discontinu de la charge solide, ce qui entraîne un fonctionnement BF plus régulier. Par conséquent, des lots de coke de grande taille, appelés «coke central», ou de minerai fritté et en morceaux plus gros sont chargés près du centre du four pour améliorer la perméabilité au gaz dans la région. Le BF avec chargement sans cloche est équipé pour charger le coke directement dans le centre du four. Cependant, un débit de gaz plus élevé entraîne également des températures de gaz plus élevées car le gaz n'a pas assez de temps pour l'échange de chaleur et le rapport de flux thermique (défini comme le rapport de capacité thermique entre la charge et le gaz) est faible.

Les régions avec une température de gaz plus élevée correspondent généralement à un niveau de zone cohésive plus élevé. Par conséquent, les lectures de température de la sonde de charge ci-dessus sont des indicateurs importants de la répartition de la charge à l'intérieur du four. Au fur et à mesure que la charge descend dans le four, le minerai est réduit et à environ 1200 degrés C (selon la qualité du minerai), il commence à se ramollir et finit par fondre à environ 1350 degrés C. Le coke, en revanche, conserve sa forme (sauf la quantité consommée par la réaction de perte de solution) jusqu'à ce qu'elle atteigne le niveau de la tuyère. La partie semi-fondue de la charge est extrêmement imperméable au flux de gaz, de sorte que le gaz doit s'écouler à travers des régions plus perméables, les fentes de coke, dans la zone cohésive où il change de direction plus horizontale, jusqu'à ce qu'il atteigne la zone grumeleuse. Si les fentes de coke sont bloquées ou pas assez perméables, des irrégularités du four telles que la suspension ou la descente erratique de la charge peuvent se produire. La répartition de la charge joue un rôle majeur dans la taille des fentes de coke dans la zone cohésive. Il influence également la zone d'homme mort de formation dans le four ainsi que le taux d'usure du garnissage du four en contrôlant le débit de gaz et donc les pertes de chaleur. La plupart des pratiques d'exploitation BF à haute capacité se concentrent sur le manque croissant de matériaux de charge de haute qualité et sur l'amélioration de l'efficacité du four. Ces nouvelles pratiques nécessitent un contrôle très précis de la répartition des charges qui s'effectue par une modélisation précise et des calculs rapides. Ainsi, la simulation de la répartition de la charge devient une nécessité de plus en plus importante pour le bon fonctionnement du four. De plus, les taux élevés d'injection de charbon à travers les tuyères dans les BF réduisent les taux de coke dans le four, de sorte que l'épaisseur des couches de coke diminue encore. Tout cela nécessite un contrôle précis de la répartition des matériaux de charge pour permettre une perméabilité suffisante dans le four et une localisation appropriée des fentes de coke dans la zone cohésive.

Dans un BF, plusieurs réactions ont lieu en raison du mouvement à contre-courant des matériaux de charge et des gaz. Par conséquent, le BF fonctionne efficacement lorsqu'il y a un mouvement vers le bas régulier des matériaux de charge et une distribution équilibrée du flux de gaz. Il en résulte une amélioration de l'efficacité d'utilisation du gaz et une réduction du débit de carburant. L'amélioration de l'efficacité d'utilisation des gaz peut être obtenue grâce à l'utilisation complète des énergies thermiques et chimiques des gaz. L'efficacité d'utilisation du gaz du BF moderne à grande capacité est généralement élevée et dans de nombreux BF, elle est supérieure à 50 %. Le principal moyen d'amélioration de l'efficacité de l'utilisation du gaz et de la fusion des matériaux de charge ferreux dans le BF est obtenu grâce à la répartition appropriée de la charge dans le four qui à son tour ajuste la distribution du débit de gaz.

Réglage dans la partie supérieure du BF – Il est réalisé par le contrôle de la charge des matériaux de charge. Le chargement des matériaux de charge peut se faire via (i) un chargement central, (ii) un chargement périphérique ou (iii) un chargement radial contrôlé afin d'obtenir une distribution rationnelle du flux de gaz. Le contrôle de l'encaissement des charges matières constitue (i) le mode d'encaissement, (ii) le poids du lot, et (iii) le maintien du niveau de la ligne de stock.

Le mode de charge nécessite des réglementations pour améliorer l'efficacité de l'utilisation du gaz. Le lot de matériau, sa taille et la séquence de chargement déterminent la profondeur du matériau dans le four. Généralement, lorsque le taux du PCI augmente, il y a une augmentation du rapport minerai sur coke en raison de la diminution du poids du lot de coke, rétrécissant ainsi la fenêtre de coke dans le four. De ce fait, le rapport minerai/coke à la limite de la zone grumeleuse augmente, ainsi la distribution du flux de gaz est affectée, entraînant une détérioration de la perméabilité et une augmentation de la différence de pression. Par conséquent, pour ajuster le débit de gaz central, la charge centrale de coke doit être augmentée et la profondeur de la fenêtre de coke doit être augmentée. De plus, à la périphérie, la charge doit être correctement ajustée soit en augmentant la quantité de coke, soit en diminuant la quantité de minerai. Dans l'ensemble, le fonctionnement central du four doit être amélioré et la limitation de la quantité de minerai roulant vers le centre doit être assurée, pour éviter l'obstruction du flux de gaz central, la détérioration du bon fonctionnement et l'augmentation du débit de combustible. . Le chargement central du coke et la profondeur de la fenêtre de coke doivent être déterminés en fonction de l'état du BF.

Dans le BF de grande capacité, la durée de fusion s'allonge et la dégradation du coke est plus importante et de ce fait, le débit de gaz augmente. Lorsque la section transversale augmente, le volume de la zone d'homme mort augmente et l'uniformité de la distribution du flux de gaz se détériore. Par conséquent, il est nécessaire de renforcer le flux de gaz central et d'augmenter la hauteur de la zone cohésive en forme de «V» inversé pour assurer une surface suffisante de fenêtre de coke et un flux de gaz régulier. Le mode de chargement central du coke peut améliorer et stabiliser le flux de gaz central, réduire la perte de solution de coke central, empêcher la dégradation du coke, augmenter de manière appropriée la hauteur de la zone cohésive et assurer la distribution rationnelle du flux de gaz et le bon fonctionnement du four. Par conséquent, le BF haute capacité peut adopter le mode de chargement central du coke si nécessaire, mais en même temps, il faut faire attention à ce que cela ne soit pas fait de manière excessive.

Les principaux avantages du mode de charge régulé sont l'efficacité d'utilisation du gaz plus élevée et le taux de carburant inférieur, mais il nécessite une qualité supérieure et uniforme des matériaux de charge. Alors que les plus grands avantages du mode de chargement central du coke est qu'il s'adapte à la fluctuation de la qualité des matériaux de charge, mais avec un gros inconvénient de réduire l'efficacité d'utilisation du gaz qui à son tour se traduit par un taux de carburant plus élevé.

Le poids du lot de minerai a un impact significatif sur la répartition de la charge au col du four et a une certaine influence sur la répartition du débit de gaz. Le poids du lot a une plage de contrôle différente pour différents BF. Avec l'augmentation du volume de BF, la zone de la gorge augmente et, par conséquent, le poids du lot de minerai doit être augmenté en conséquence. Par conséquent, tous les équipements du côté chargement de la BF doivent être conçus et dimensionnés pour s'adapter au poids plus élevé du lot de minerai. Le plus grand lot de minerai est bénéfique pour la stabilité du four, améliore l'efficacité d'utilisation du gaz et réduit le taux de combustible. Ainsi, du point de vue de la stabilisation de la couche de coke dans la zone cohésive et de la réduction du changement de distribution du flux de gaz, l'ajustement supérieur dans le BF consiste à stabiliser le poids du lot de coke pour une profondeur de coke appropriée et à modifier en conséquence le poids du lot de minerai.

Le maintien du niveau de ligne de stock s'effectue en ajustant la hauteur de chute de la charge pour modifier la position de dépôt du pic, et en combinaison avec l'angle initial de la goulotte. Avec le niveau de ligne de stock différent, la répartition de la charge à la surface est différente et cela a une forte influence sur la répartition du débit de gaz. Le niveau de la ligne de stock a une relation avec le profil de la gorge, le profil de l'arbre supérieur et les propriétés des matériaux de charge. En pratique, le contrôle du niveau de la ligne de stock doit être combiné avec l'angle de chargement de la goulotte sans cloche, et le point de chute initial doit être situé à moins de 300 mm du mur.

Réglage dans la partie inférieure du BF – Le réglage dans la partie inférieure du BF est effectué par le réglage des paramètres de soufflage pour contrôler la zone de combustion de la tuyère qui a un effet sur la distribution initiale du débit de gaz dans le four. Il est crucial pour contrôler le bon fonctionnement du four, la distribution rationnelle du débit de gaz et l'amélioration de l'efficacité d'utilisation du gaz. Une distribution rationnelle du débit de gaz initial peut être obtenue grâce au réglage dans la partie inférieure du BF. Cela se fait par le contrôle du volume de souffle et le contrôle de l'énergie cinétique du souffle d'air chaud.

Le contrôle du volume de soufflage est fait pour influencer le volume de gaz bosh. Lorsque le volume de gaz de bosh est petit, avec l'augmentation du volume de soufflage et le mouvement dans le BF s'améliore, il y a donc une diminution du débit de carburant et du taux de coke. Une fois que le mouvement dans le BF est atteint à un certain niveau, le volume de gaz bosh doit être limité. Toute augmentation supplémentaire du volume de soufflage entraîne une augmentation du taux de combustible et du taux de coke. C'est parce que le débit de gaz est affecté par la perméabilité de la colonne de charge. Tout développement du débit de gaz périphérique ou débit de gaz central excessif conduit à diminuer l'efficacité d'utilisation du gaz et à augmenter le débit de combustible. Dans le BF moderne à haute capacité, le volume de soufflage est contrôlé à un niveau raisonnable pour assurer une distribution rationnelle du gaz, améliorer l'efficacité de l'utilisation du gaz et réduire le coke et le taux de carburant.

Le contrôle de l'énergie cinétique du souffle d'air chaud est effectué pour obtenir une profondeur optimale ou presque optimale du chemin de roulement et une distribution initiale rationnelle du débit de gaz. La zone de combustion de la tuyère est ajustée de manière appropriée pour maintenir une vitesse du vent et une énergie cinétique de souffle appropriées et pour éviter l'influence d'une vitesse du vent et d'une énergie cinétique de souffle excessivement élevées sur le coke dans le chemin de roulement. L'objectif dans le BF moderne à haute capacité est d'atteindre une énergie cinétique de souffle à un niveau d'environ 14 000 kilogramme mètre / seconde (kg.m/s) à 15 000 kg.m/s. Pour atteindre ce niveau d'énergie cinétique, la première mesure consiste à maintenir une vitesse du vent raisonnable (normalement dans la plage de 250 mètres par seconde à 270 mètres par seconde). Si la quantité de coke dans la charge est élevée, la vitesse du vent peut être plus élevée, et vice versa. Cependant, la vitesse du vent est soumise à un plafond par une correspondance appropriée du volume de soufflage, de la zone de combustion de la tuyère, de la température de soufflage et de la pression de tête dans les limites raisonnables pour obtenir de bons indices de production.

Caractéristiques importantes d'un BF moderne à haute capacité

Certaines des caractéristiques importantes d'un BF moderne à haute capacité sont décrites ci-dessous.

Température de soufflage élevée – La chaleur nécessaire pour effectuer le processus de fusion dans le BF provient principalement de la combustion du combustible (coke + charbon) et de la chaleur physique du jet d'air chaud. Généralement, la chaleur physique du souffle d'air chaud représente environ 30 % des besoins totaux en chaleur dans le BF. Plus la quantité de chaleur physique apportée par le souffle d'air chaud est élevée, plus la chaleur nécessaire à la combustion du combustible est faible. L'amélioration de la température de soufflage réduit le débit de combustible et permet de réaliser des économies sur le coût de production du HM. En effet, la chaleur physique apportée par le vent chaud peut remplacer une partie du combustible. De plus, avec l'augmentation de la température de soufflage, le taux PCI peut être amélioré. L'augmentation du taux de PCI remplace une partie du coke, et réduit ainsi le taux de coke.

Ces dernières années, la technologie des poêles à vent chaud a connu des développements importants. Le développement de la technologie des poêles à vent chaud va de la combustion interne à la combustion externe, puis à la combustion par le haut. Le gaz combustible qui a été normalement un mélange de gaz à faible pouvoir calorifique (CV) généralement composé de gaz BF enrichi avec une partie du gaz à CV élevé (généralement du gaz de four à coke) en gaz BF uniquement avec une technologie de double préchauffage gaz-air adaptée l'exigence de température de souffle élevée qui augmente également d'année en année. La température de soufflage de certains des BF à haute capacité se situe entre 1 250 deg C et 1 300 deg C.

Grenaillage déshumidifié – Le vent déshumidifié élimine la perte de chaleur nécessaire à la décomposition de l'eau dans le haut fourneau. Cela augmente à son tour la température de la flamme, favorise un taux de PCI plus élevé et réduit ainsi le taux de coke. Normalement, pour chaque 1 g/Ncum d'humidité éliminée dans le jet d'air chaud, il y a une diminution du taux de coke dans la plage de 0,8 kg/tML à 1 kg/tML. Afin de maintenir les conditions thermiques du foyer, pour chaque élimination d'humidité de 1 g/N cum, le taux de PCI augmente de 1,5 kg/tML à 2,0 kg/tML.

Les BF modernes à haute capacité fonctionnent avec une température de soufflage élevée et une faible humidité de soufflage, en ajustant la quantité de PCI pour contrôler la température du four. Dans de nombreux fours, la température du vent est stabilisée entre 1 230 deg C et 1 250 deg C, et l'humidité dans le vent est stabilisée entre 10 g/N cum et 15 g/N cum.

Pression supérieure élevée – L'amélioration de la pression de tête réduit la vitesse d'écoulement du gaz, réduit la perte de pression dans la charge et favorise le bon fonctionnement du BF. De plus, l'augmentation de la pression supérieure réduit la quantité de poussière, augmente l'efficacité d'utilisation du coke et du charbon et réduit le taux de coke et de combustible. A l'heure actuelle, l'amélioration de la pression de tête est devenue un moyen indispensable pour une production normale en BF. La pression maximale des BF modernes à haute capacité est normalement supérieure à 2,75 kg/cm².

Injection économique de charbon pulvérisé – Le but de l'injection de charbon pulvérisé est d'économiser du coke et de réduire le coût de la production de HM. Malgré la différence de prix entre le charbon et le coke, si le taux de remplacement charbon/coke diminue jusqu'à un certain niveau, cela augmente le taux de combustible et les avantages économiques de l'injection de charbon pulvérisé sont annulés. Par conséquent, pour l'injection économique de charbon pulvérisé, il est nécessaire qu'un rapport de remplacement élevé soit maintenu tout en augmentant la quantité d'injection de charbon pulvérisé. Si en augmentant le taux PCI, il y a augmentation du taux de combustible due à la diminution du taux de combustion du charbon et due à la diminution du taux de remplacement, alors ce n'est pas l'injection économique de charbon pulvérisé. Les BF modernes à grande capacité visent l'injection économique de charbon pulvérisé. Les conditions préalables à l'injection économique de charbon pulvérisé sont les suivantes.

- Amélioration de la qualité de la charge, y compris le coke, l'aggloméré, les boulettes et le minerai en morceaux, afin de réduire le volume de laitier et d'améliorer la perméabilité dans les parties supérieure et inférieure du BF.

- La mise en œuvre d'un niveau élevé d'enrichissement en oxygène, d'une température élevée du souffle d'air chaud et de la déshumidification du souffle d'air chaud est essentielle pour contrôler la température de la flamme et la quantité accumulée de charbon pulvérisé non brûlé et de poudre de coke dans le foyer, et pour augmenter la taux de combustion du charbon pulvérisé injecté. L'enrichissement en oxygène du jet d'air chaud réduit le volume de gaz par tonne de HM, augmente la température de la flamme et modifie la répartition de la température dans le BF. La combinaison de l'enrichissement en oxygène avec l'injection de charbon pulvérisé réduit de manière appropriée le changement de rapport de flux de chaleur, maintient la température de la flamme dans des limites raisonnables et rend le fonctionnement BF stable. Chaque augmentation de 1 % du taux d'enrichissement en oxygène entraîne une augmentation du taux de combustion du charbon de 1,51 %. L'enrichissement élevé en oxygène du jet d'air chaud est une caractéristique des BF modernes à haute capacité. Il existe des BF de grandes capacités fonctionnant avec un taux d'enrichissement en oxygène supérieur à 10 %. L'enrichissement élevé du jet d'air chaud compense également la détérioration de la qualité du coke BF.

- La distribution rationnelle du débit de gaz et le fonctionnement stable du BF sont assurés lorsqu'il existe un débit de gaz central approprié dans la partie inférieure du BF. Il est assuré par l'ajustement des paramètres de souffle qui aide à l'utilisation complète du charbon pulvérisé non brûlé entrant dans le foyer et donc l'efficacité d'utilisation du charbon augmente.

- L'optimisation du mélange de charbons pour injection améliore la propriété de combustion du charbon mixte, améliore le taux de PCI, élargit les options de type de charbon et réduit le coût du charbon mélangé. Généralement, le charbon anthracite à haute teneur en C (carbone) fixe et CV élevé est mélangé avec des charbons bitumineux à haute teneur en matière volatile (VM) et à bonne propriété de combustion. La teneur en VM du charbon mélangé doit être contrôlée dans la plage de 15 % à 25 % et la teneur en cendres doit être inférieure à celle du coke (généralement inférieure à 11 %).

Production de HM à faible teneur en silicium – La production de HM à faible teneur en silicium entraîne une réduction du taux de carburant. Chaque diminution de 0,1 % de la teneur en silicium du HM entraîne une réduction du taux de carburant d'environ 4 kg/tML à 6 kg/tML. Le foyer des BF modernes à haute capacité est normalement actif et dégage beaucoup de chaleur, il est donc plus facile de produire du HM avec une faible teneur en silicium. Les exigences technologiques pour la production de HM à faible teneur en silicium sont les suivantes.

- Réduction de la charge en silice des matériaux de charge à atteindre par la diminution de la teneur en cendres du coke, de la teneur en cendres du charbon pour le PCI et de la teneur en silice de l'aggloméré.

- Avec les exigences d'assurer une chaleur suffisante dans le foyer BF pour le bon fonctionnement, la température de la flamme peut être réduite de manière appropriée pour contenir la génération de gaz SiO.

- Le contrôle de la forme et de la position raisonnables de la zone cohésive est nécessaire pour réduire le contact du fer liquide dégoulinant avec le gaz SiO. Cela empêche la génération du silicium.

- Optimization of the slag quality is required by reducing the activity of silica in the slag.

- Operation of the BF with high top pressure is needed for the suppression of the generation of SiO gas.

However, the production of HM with low silicon has an impact on the campaign life of the BF since it has a detrimental effect on the erosion of the hearth lining. Hence, the silicon content of the HM is normally not dropped to a very low level and is normally maintained in the range of 0.4 % to 0.6 % in the high capacity BFs.

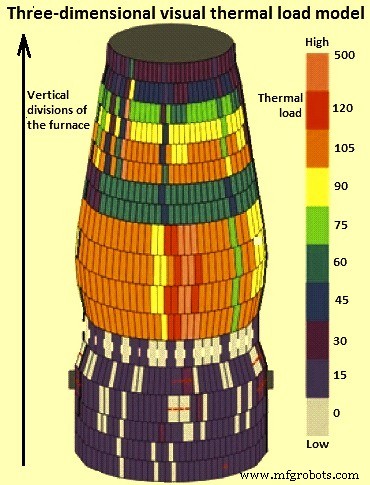

Control of thermal load of the BF – The heat loss of the BF is reduced mainly by controlling the thermal load on the lining. The thermal load reflects the cooling status of the lining and it is frequently used to know whether there is increase in the peripheral gas flow and erosion of the lining. Thermal load is to be controlled within a certain range, and as far as possible to reduce the heat loss, which is in turn helps in the reduction of the fuel rate. However, too low of thermal load can cause build-up (scaffolding) at the lining. This, in turn, affects the gas flow distribution in the BF. Further, when the build-up falls off, it affects the BF operation and even damages the tuyere, leading to reduction the blast or even shut down of the BF. Hence, control is needed for the balanced thermal load in the BF since it is beneficial for its stable operation and for the control of the fuel rate.

For ensuring the suitable thermal load during the BF operation, one of the measures is the maintenance of the proper gas flow distribution by adjusting the charging regulation. The other measure is the adjustment of the cooling water flow according to the erosion level and temperature of lining for the maintenance of the stable operation profile in the BF. Hence, the adjustment of gas flow distribution is the most important means for the control of the thermal load.

In the modern high capacity BFs, thermal load monitoring is carried out through the partition management along the vertical and horizontal direction. The management standard at different height of the BF is different, and the thermal load along the horizontal direction is to be kept uniform. The control of thermal load is done through the adjustments in the upper and lower parts of the BF in oder to gradually achieve the middle-part (between lower shaft and bosh) management of the BF.

The three-dimensional visual thermal load model (Fig 2), which shows the BF operator display of 3 dimension real-time thermal load, historical trend, video-interaction, and alarm function, is the latest trend in the modern high capacity BFs. Combining of the model with the profile management model determines the reasonable control range of thermal load and provides good guidance for the BF operator.

Fig 2 Three-dimensional visual thermal load model

BF operations through visuals

The technology of BF operation by observing the visuals of furnace inside is being followed in the modern high capacity furnaces. This technology of observing the visuals is being used to monitor the distribution of the burden and it helps the BF operator to know what is happening inside the BF. The visuals of the BF inside helps the operator to understand better what is taking place inside of the BF so that proper adjustments can be made in the operating parameters for improving the gas utilization efficiency and thus reducing the fuel rate, and ensuring smooth BF operation. Major implements for the use of this technology are given below.

Use of thermo-vision camera and image processing The video camera at BF top helps the BF operator to observe the movement of the chute, gas flow distribution and the stream of the falling burden materials throughout the whole burden surface. This helps the operator in monitoring of channeling and slipping tendency inside the furnace. Thermo-vision camera is used since during the normal working of the BF, the temperature at the furnace top is normally less than 120 deg C.

Use of laser technology to measure online the surface profile of the burden The laser technology is used to measure the burden surface profile online by installing the burden surface laser detector. These detectors provide the operator the visual burden surface profile image thus helping him in better monitoring of the burden surface profile.

Monitoring of tuyeres by video camera and image processing – With the help of the video camera, the BF operator can observe at the same time the brightness, coke movement and coal stream size at the each tuyere, and timely detect the falling of the scaffolds, skulls, and colder burden in front of the tuyere. By the subsequent image processing, operators can get the quantitative analysis of thermal state and coal stream status at the each tuyere. This helps him in better understanding of the working of the tuyeres and PCI system for taking timely action in case of abnormalities. A video camera with a spectroscope can help the operator in direct observation of the tuyere.

BF filling measurement during BF blow- in using laser technology The use of the laser technology to observe furnace inside during the blow-in of the furnace provides the operator, the filling measurement, the data of burden flow trajectory with different angle of the chute, and the data of burden surface profile after charging. This helps the operator to know the way the burden distribution is done by the charging equipment. This knowledge guides the operator in the charging operation of the BF during the normal operation.

Processus de fabrication

- Génération et utilisation de gaz de haut fourneau

- Utilisation de coke de noix dans un haut fourneau

- Exploitation du laitier à haute teneur en alumine et du haut fourneau

- Injection de charbon pulvérisé dans un haut fourneau

- Irrégularités du haut fourneau pendant le fonctionnement

- Système de refroidissement de haut fourneau

- Systèmes de chargement par le haut des hauts fourneaux

- Principales caractéristiques d'un moulin moderne à barres et à sections légères

- Principales caractéristiques d'un broyeur à fil moderne