Principales caractéristiques d'un broyeur à fil moderne

Caractéristiques principales d'un broyeur à fil machine moderne

L'objectif d'un laminoir à fil machine (WRM) est de réchauffer et de laminer des billettes d'acier en fil machine. La production de fil machine dans les laminoirs à fil machine est soumise à des changements constants. Les exigences croissantes en matière de qualité du fil machine ainsi que de flexibilité et de rentabilité des laminoirs à fil machine ont nécessité le développement de technologies et de procédés nouveaux et innovants. Les laminoirs à fil machine modernes sont des laminoirs à grande vitesse capables de laminer de plus petites dimensions à des cadences de production élevées, tout en maintenant les investissements et les coûts d'exploitation à des niveaux raisonnables. En règle générale, les laminoirs à fil machine sont conçus pour une production annuelle comprise entre 300 000 t et plus de 800 000 t (broyeurs à deux fils). Les laminoirs sont capables de rouler à des vitesses allant de 50 mètres par seconde à 120 mètres par seconde. Les tailles de produit typiques se situent dans la plage de 5,0 mm à 20 mm. La gamme de matériaux comprend des aciers bas à haut carbone, des aciers de frappe à froid, des aciers pour tréfilage, des aciers alliés, des aciers pour ressorts, des aciers pour roulements à billes, des aciers de qualité électrode, des barres d'armature et des aciers à outils. Les laminoirs à fil machine modernes doivent répondre aux exigences suivantes.

- Haute disponibilité de l'usine associée à une productivité élevée et à des rendements élevés.

- Répondant au besoin de faible maintenance.

- Répondre au besoin de réduire la consommation d'énergie.

- Tolérances dimensionnelles étroites des fils machine dans la plage de +/- 0,10 mm et ovalisation dans la plage d'environ 0,2 mm.

- Perte à petite échelle dans le fil machine d'environ 0,5 % à 0,6 %.

- Tolérances négatives (en poids de section).

- Aucune variation de dimensions sur toute la longueur de la tige.

- Propriétés physiques uniformes.

- Poids uniforme avec une variation nominale entre l'extrémité médiane et l'extrémité arrière.

- Four de réchauffage - Les laminoirs à fil machine modernes sont équipés de fours à longerons mobiles ou de fours à sole mobile économes en énergie qui sont normalement contrôlés par ordinateur. Ces fours de réchauffage chauffent uniformément les billettes aux températures cibles aux cadences de production requises et sans traces de dérapage et sans points froids. Ces fours sont capables de recevoir des billettes froides ou chaudes comme matériau de charge dans le four.

- Cage à rouleaux sans logement - Les cages à rouleaux sans logement (HL) sont normalement utilisées dans les groupes de cages d'ébauche et intermédiaires dans les laminoirs à fil machine modernes. La conception modulaire permet l'utilisation des cassettes de support HL dans toutes les configurations possibles telles que la configuration horizontale, verticale, inclinable et universelle. Les tailles de support diffèrent en fonction des dimensions nécessaires des rouleaux et des tourillons, du programme de passage, de la forme de passage ainsi que des caractéristiques de la boîte de vitesses et du moteur. Les principales caractéristiques des supports HL sont la compacité et la rigidité des composants, un faible module de flexion par roulis, un roulement à rouleaux à plusieurs rangées durable avec des cales à alignement automatique sous charge, un équilibrage sans jeu des cales, des poutres à rouleaux conçues pour un réglage simple et précis des guides et des protections, etc. Les avantages de ces cages sont (i) le gain de profondeur et d'encombrement de la fondation (ii) le produit laminé respecte les tolérances de forme et dimensionnelles requises, (iii) le gain de temps pour les changements de cage car le changement de bobine s'effectue à l'extérieur la ligne de laminage, (iv) il y a une réduction significative du temps de maintenance en raison du nombre réduit de composants et d'une accessibilité plus facile, (v) un réglage automatisé de l'écartement des rouleaux, et (vi) une flexibilité opérationnelle puisque la même unité de support peut être utilisée dans n'importe quelle position .

- Supports roulants en porte-à-faux - Les supports roulants en porte-à-faux (CL) sont des supports compacts qui sont utilisés dans une large gamme de tailles pour une variété d'applications. Ces applications incluent (i) les laminoirs à torons simples disposés horizontalement et verticalement, (ii) dans des trains intermédiaires divisés de deux ou plusieurs laminoirs à torons, et en tant que supports de préfinisseur dans les sections de livraison de fil machine. Les avantages de ces peuplements comprennent (i) des fondations plus petites ; (ii) les cassettes du même type de support sont interchangeables même entre les supports horizontaux et verticaux, (iii) une force portante élevée même avec de petits diamètres, donc parfaitement adaptée aux blocs de fil machine à grande vitesse, (iv) une accessibilité optimale et (v) une rapidité changement de rouleau et de support.

- Boucle de refroidissement et d'égalisation - Le matériau entrant dans le bloc sans torsion doit être refroidi de manière intensive pour le laminage final à basse température. Ceci doit ensuite être suivi d'une section d'égalisation suffisamment longue pour permettre d'obtenir les propriétés métallurgiques uniformément sur la section transversale des fils machine finis. Sans section d'égalisation, la différence de température entre la surface et le noyau peut être si grande que différentes microstructures peuvent être créées au cours du processus de formage ultérieur. D'autre part, il y a les nuances d'acier qui doivent être laminées le plus chaud possible et pour lesquelles une longue section d'égalisation entraîne une détérioration de la qualité. La technologie loop permet de concilier parfaitement ces deux exigences. Le matériel du train intermédiaire peut emprunter le trajet direct court ou le trajet via la boucle avec des boîtes à eau supplémentaires et de longues sections d'égalisation avant d'être enroulé dans des blocs sans torsion.

- Bloc sans torsion :il est également connu sous le nom de moulin sans torsion. Dans les laminoirs à fil, il représente l'un des éléments clés. Ce n'est que grâce à ce développement qu'il est devenu possible de laminer en toute sécurité des fils machine fins à une vitesse supérieure à 120 m/sec. Les blocs sans torsion peuvent être de 4, 6, 8 et 10 rouleaux pour un roulement sans torsion. Une boîte de vitesses primaire entraîne les unités de rouleau via deux arbres communs. Aucun bloc de torsion ayant deux tailles différentes d'unités de rouleau n'est disponible, avec ? Rouleaux 170/150 mm et ? Rouleaux 223/200 mm. Toutes les unités de rouleau sont identiques et interchangeables. Des blocs non torsadés sont disponibles avec des taux de réduction variant de 10 % à 25 % par passe, selon les nuances d'acier à laminer. Le bloc est maintenant même conçu pour une vitesse de 150 m/s. Les blocs sans torsion utilisent des anneaux en carbure de tungstène ayant une durée de vie de 600 t à 700 t avec une surface super finie du produit final. Les avantages des blocs sans torsion sont (i) des boîtiers ultra-robustes, (ii) un temps de changement de bague réduit, (iii) une action de ressort négligeable, (iv) une maintenance réduite, (v) un contrôle de section plus simple, des réglages à distance sous charge, et (vi) flexibilité de laminage de différentes qualités de fil machine.

- Bloc FRS (Flexible Reduction Sizing) - Ce bloc a été développé par SMS Meer pour le laminage de qualités supérieures et l'amélioration simultanée des propriétés métallurgiques du produit laminé. Il s'agit d'un bloc à quatre brins avec des boîtes de vitesses à changement de vitesse. Il s'installe en aval d'un bloc fil machine sans torsion. Sur le bloc FRS, toutes les dimensions peuvent être laminées de finition avec l'avantage d'une seule famille de laminage, ce qui signifie qu'une seule taille de passe est utilisée dans chaque cage sur toute la gamme de tailles. En raison de la section de refroidissement entre le bloc sans torsion et le bloc FRS, le laminage thermomécanique devient possible. Il existe de nombreuses fonctionnalités de conception intéressantes dans ce bloc.

- Laminoir réducteur (RSM) - Il s'agit d'une technologie de laminage polyvalente et recherchée. RSM tire parti des caractéristiques particulières de la technologie à 3 rouleaux, dans laquelle la propagation lors de la déformation est faible et l'efficacité de la déformation est élevée. Les avantages du broyeur à fil machine sont nombreux. Il peut être intégré après un bloc de finition conventionnel, augmentant la productivité de l'usine sur les petites tailles jusqu'à 60 %. Son extrême précision a fait ses preuves dans de nombreuses applications pratiques. La conception de la passe est brevetée et permet un véritable laminage familial depuis la première cage après le four de réchauffage jusqu'à la dernière cage du bloc avant le broyeur réducteur. Ajouté après un bloc de finition de tige conventionnel, l'unité RSM brevetée peut augmenter considérablement les vitesses de finition sur les petites tailles.

- Laminage thermomécanique - Il est également connu sous le nom de laminage à basse température et est essentiellement une méthode de contrôle en ligne des propriétés finales du matériau pendant le processus de laminage. Il s'agit d'une déformation de la matière appliquée aux dernières passes du broyeur, dans les gammes de température correspondant à une recristallisation partielle ou à une suppression de recristallisation. Dès que la recristallisation est supprimée, des phénomènes d'affinage du grain se produisent, entraînant une amélioration des propriétés technologiques du produit fil machine final. De plus, la qualité de surface de la tige s'améliore considérablement. Les avantages du laminage thermomécanique sont la granulométrie fine, l'évitement de la normalisation hors ligne, l'amélioration de la ténacité à basse température, de meilleures propriétés après traitement thermique pour les aciers de cémentation, un temps de recuit plus court pour l'acier à ressort, une résistance à la fatigue améliorée sur le composant final, une résistance à la traction plus élevée. résistance pour les aciers micro-alliés obtenue directement en ligne, profondeur de décarburation réduite etc. taux de production élevés. En divisant le bloc anti-torsion, il devient possible de terminer le roulage en quatre passes maximum. Avec un refroidissement suffisant et une bonne égalisation de température sur la section transversale, un laminage thermomécanique à haute cadence de production est ainsi possible. La boucle de refroidissement et d'égalisation avant le bloc sans torsion joue un rôle important lors du laminage thermomécanique. Il permet de réduire la température d'entrée dans le premier bloc sans torsion à 750 deg C et cela avec un profil de température inférieur à 50 deg C. Cette condition préalable d'atteindre à nouveau 750 deg C avant le deuxième bloc sans torsion pour les sections à être le laminage en dix passes devient faisable et rend ainsi le laminage thermomécanique possible même avec de petites dimensions.

- Entraînement pour bloc sans torsion - Normalement, tous les supports d'un bloc sans torsion ont des configurations de boîte de vitesses complexes qui sont sujettes à l'usure et à l'entretien. Ils sont entraînés conjointement par un ou plusieurs énormes moteurs (jusqu'à 7 000 kW) disposés en tandem via un réducteur primaire et deux arbres communs. Aucun bloc de torsion n'a de limitation puisqu'il peut rouler avec des rapports de réduction fixes qui nécessitent des diamètres d'anneaux de roulement fixes. SMS Meer a développé une boîte de vitesses électronique qui contrôle les moteurs d'un bloc sans torsion les uns par rapport aux autres afin que les supports fonctionnent comme un bloc sans torsion et puissent être contrôlés plus précisément. Cet entraînement a été nommé MEERdrive et grâce à lui, les rapports de réduction fixes entre les supports sont éliminés. Cela facilite le dimensionnement des rouleaux car une large gamme de réductions de surface différentes peut être laminée dans le même support. La gestion des anneaux de roulement est également simplifiée et le nombre de passes nécessaires peut également être réduit.

- Tête de pose de boucles - La pose de différentes tailles de fil machine en boucles uniformes avec la tête de pose de boucles, même à grande vitesse de laminage, est un critère important. De plus, en raison du laminage thermomécanique pour de nombreuses nuances, les températures de pose de certaines nuances sont considérablement réduites pour des raisons métallurgiques. Cela a imposé plus d'exigences sur la tête de pose, en particulier les tubes de pose et ils doivent être fabriqués dans un matériau spécial.

- Convoyeur de refroidissement contrôlé - Le système de convoyeur de refroidissement contrôlé est l'une des parties importantes d'un laminoir à fil machine pour obtenir les propriétés souhaitées du fil machine pour une large gamme de nuances d'acier différentes. La combinaison optimale de la vitesse, de la puissance du ventilateur et de la position du couvercle sur le convoyeur permet un traitement dans une large gamme de conditions, y compris les modes de refroidissement rapide et lent au sein d'un seul système. Cette capacité permet aux laminoirs à fil machine de produire une large gamme d'aciers au carbone et alliés, ainsi que des aciers inoxydables et d'autres nuances spéciales. Pendant le « refroidissement forcé », l'air est soufflé à travers les enroulements desserrés avec une main-d'œuvre maximale et des couvercles ouverts pour refroidir les tiges de fil aussi rapidement que possible afin d'obtenir la perlite laminaire. Lors du « refroidissement différé », les boucles de fil machine sont transportées sans ventilateurs, avec le couvercle fermé et à faible vitesse de convoyeur afin de maintenir la température dans une plage donnée le plus longtemps possible. Ceci permet d'obtenir une microstructure ferritique/perlitique du fil machine. Les résultats sont améliorés tout comme les propriétés de la tige laminée. Cela permet la production de plus de nuances dans des conditions directement utilisables, réduisant ou éliminant ainsi les processus en aval, tels que le recuit de sphéroïdisation.

- Distributeur d'anneaux de reformage - Le distributeur d'anneaux de reformage recueille les anneaux en hauteur dans la cuve de reformage à l'aide d'une lame rotative pour un placement optimal. Ce système raccourcit l'emballage de la bobine, atténuant les problèmes d'expédition et d'espace de stockage, ce qui à son tour réduit les coûts. Une collecte améliorée se traduit également par des bobines mieux formées pour moins d'enchevêtrements et d'accrocs au moment du gain.

Pour répondre à ces exigences élevées, de nombreuses caractéristiques importantes sont incorporées dans les broyeurs à fil machine modernes. Certains d'entre eux sont décrits ci-dessous.

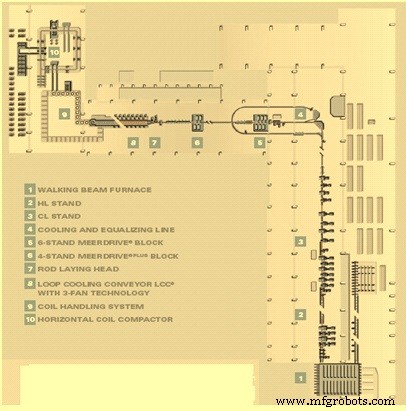

La disposition du laminoir à fil machine moderne d'Arcelor Mittal à Duisburg en Allemagne est illustrée à la figure 1. Le laminoir a été mis en service en 2012.

Fig 1 Disposition d'un laminoir à fil moderne

Processus de fabrication

- MOSMusique

- Électroérosion par enfonçage vs électroérosion à fil :principales différences et applications

- Allow™ Fil Machine Grade A1370 H11

- Allow™ Fil Machine Grade A1370 H12

- Fil machine ALLOW™ Grade A1370 H13

- Fil machine ALLOW™ Grade A1370 H14

- Nickel 99,98 % tige et fil S-recuit

- Nickel 99,98 % Tige et fil 1/2 dur

- Nickel 99,98 % tige et fil entièrement dur