Fabrication de l'acier dans un four à induction

Aciérie dans un four à induction

Les fours à induction sans noyau sont utilisés dans l'industrie ferreuse depuis plus de 50 ans et sont aujourd'hui l'un des moyens les plus populaires de fusion et de maintien des matériaux ferreux. La fusion par induction a connu une croissance spectaculaire au cours des années 1960 sur la base de la technologie de fréquence de ligne, et plus tard avec l'introduction à grande échelle de l'alimentation électrique à moyenne fréquence au cours des années 1980. La fabrication d'acier doux dans le four à induction a été expérimentée pour la première fois au début des années 1980 et a gagné en popularité lorsque la production d'éponge de fer utilisant le procédé à base de charbon des fours rotatifs est devenue populaire.

Le four à induction est un type de four de fusion électrique qui utilise le courant électrique pour faire fondre le métal. Le principe de la fusion par induction est qu'une source électrique haute tension provenant d'une bobine primaire induit une basse tension et un courant élevé dans le métal (bobine secondaire). Le chauffage par induction est simplement une méthode de transfert de l'énergie thermique. Deux lois qui régissent le chauffage par induction sont (i) l'induction électromagnétique et (ii) l'effet joule.

Le four à induction sans noyau comprend un creuset réfractaire relativement mince entouré d'une bobine de cuivre refroidie à l'eau excitée à partir d'une seule alimentation en courant alternatif. Lorsque la bobine est alimentée, le champ magnétique axial fluctuant provoque la circulation d'un courant dans des morceaux de matériau de charge électriquement conducteurs à l'intérieur du creuset. La puissance induite dans la charge dépend des propriétés physiques du matériau, du flux qui le relie et de sa forme géométrique. En fonction de la résistivité du matériau en fusion, le four à induction sans noyau convertit l'énergie électrique pour chauffer la charge à un rendement compris entre 50 % et 85 %, bien que le rendement du four soit encore réduit par les pertes thermiques dues au rayonnement de la surface de fusion et à la conduction à travers le revêtement du four.

Les fours à induction à moyenne fréquence couramment utilisés pour la fabrication de l'acier utilisent la chaleur produite par des courants de Foucault générés par un champ alternatif à haute fréquence. L'inductance est généralement en cuivre afin de limiter les pertes électriques. L'inducteur est refroidi à l'eau. Le four est constitué d'un creuset en matériau réfractaire approprié entouré d'un serpentin en cuivre refroidi à l'eau. Dans ce type de four, la charge est fondue par la chaleur générée par un arc électrique. La bobine transporte le courant haute fréquence. Le champ magnétique alternatif produit par le courant haute fréquence induit de puissants courants de Foucault dans la charge entraînant un échauffement très rapide.

L'énergie électrique nécessaire pour chauffer une tonne de fer à 1500°C est de 396 kWh. Dans le four, plusieurs pertes ont lieu, ce qui augmente la consommation d'énergie spécifique. Les pertes se composent de (i) pertes thermiques, (ii) pertes de bobine de four, (iii) pertes de batterie de condensateurs, (iv) pertes de convertisseur et (v) pertes sur le transformateur côté principal. Plus les pertes sont élevées, plus le rendement du four est faible. Les pertes thermiques contribuent au maximum à la perte d'énergie. Les principales pertes thermiques sont (i) les pertes par rayonnement du haut du four, (ii) les pertes par conduction du revêtement réfractaire, (iii) les pertes de chaleur dans l'eau de refroidissement du serpentin et (iv) la chaleur transportée par le laitier retiré.

Pendant la fabrication d'une chaleur, le four perd constamment de la chaleur à la fois dans l'eau de refroidissement et par rayonnement de la coque et de la surface métallique exposée. L'énergie électrique doit être dépensée pour remplacer cette perte de chaleur. Par conséquent, plus le temps de chauffe est long, plus l'inefficacité du four est grande.

Matières premières

Le four à induction sans noyau est généralement considéré comme une unité de «fusion à mort», où seuls des changements minimes se produisent au cours du processus. Par conséquent, les matières premières jouent un rôle important lors de la fabrication de l'acier.

Les matières premières pour la fabrication d'une chaleur dans le four doivent être sélectionnées et contrôlées pour garantir que l'acier liquide fabriqué a les propriétés mécaniques et la composition chimique visées après sa coulée dans la machine de coulée continue et est exempt de défauts. Outre la qualité de l'acier produit, les matières premières affectent également (i) le volume de laitier produit, (ii) la durée de vie du revêtement réfractaire et (iii) la sécurité de l'usine et du personnel de travail. De plus, les matières premières ainsi que leur mode de charge ont une influence considérable sur la consommation spécifique d'énergie électrique et la productivité du four.

Les paramètres importants à contrôler dans les matières premières sont (i) la taille, (ii) la densité apparente, (iii) la composition chimique, (iv) la propreté, la quantité de contamination et l'absence de rouille, de tartre, de sable, de saleté, d'huiles/graisses , et (v) revêtements non métalliques. Les charges de matières premières avec une densité apparente supérieure à 1 tonne/m² donnent une consommation d'énergie inférieure à celle des matériaux de charge avec une densité apparente inférieure d'environ 0,5 tonne/m².

Parmi les différentes matières premières utilisées pour fabriquer une chaleur, les métaux se taillent la part du lion tant sur le plan technologique qu'économique. Les principales matières premières pour la fabrication de l'acier dans un four à induction sont (i) la ferraille d'acier, (ii) la ferraille ou/et la fonte brute, (iii) l'éponge de fer, (iv) le carburateur et (v) les additifs. Parmi ceux-ci, les trois premiers sont métalliques.

Les ferrailles sales ou contaminées ont tendance à déposer une couche de laitier sur le réfractaire du four. Cela se produit au niveau ou juste en dessous du niveau de liquide dans le creuset et limite la quantité d'énergie consommée par le four. La réduction effective du diamètre interne du four peut également rendre le chargement plus difficile et plus long. Cela affecte à nouveau l'efficacité énergétique du four.

La ferraille rouillée prend non seulement plus de temps à fondre, mais contient également moins de métal par charge. La ferraille doit être vérifiée pour s'assurer que les aciers prélaqués tels que les tôles étamées et zinguées ne sont pas inclus, car ces matériaux produisent des quantités excessives de fumées métallurgiques et de scories. Pour chaque 1 % de laitier formé à 1 500 deg C, la perte d'énergie est de 10 kWh par tonne.

Contrairement à la ferraille d'acier, à la ferraille et à la fonte brute, la fonte spongieuse se caractérise par (i) une porosité élevée, (ii) une faible densité, (iii) une faible conductivité thermique, (iv) une surface spécifique élevée, (v) une teneur élevée en oxygène , et (vi) teneur intermédiaire en carbone. Le fer spongieux a des caractéristiques chimiques et physiques uniformes. Il a un faible pourcentage d'éléments métalliques clochards (environ 0,02 %) et une faible teneur en soufre.

Les additifs utilisés pour la fabrication de l'acier dans un four à induction sont normalement des alliages ferreux. Les ferroalliages doivent être vérifiés pour s'assurer qu'ils sont conformes aux spécifications de taille, de granulométrie et de composition. En particulier, ils doivent être vérifiés pour les fines car c'est une source de pertes élevées et donc de variation de la chimie attendue de l'acier fabriqué à chaud.

Le rôle du carburateur lors de la fabrication de l'acier dans le four à induction est d'éliminer l'oxygène de l'éponge de fer qui est présente sous la forme de FeO et d'assurer la captation du carbone dans l'acier liquide au niveau souhaité. Le coke de pétrole et le charbon anthracite sont deux carburateurs populaires utilisés lors de la fabrication de l'acier dans le four à induction. Cependant, l'apport de carbone dans le bain via la fonte brute ou les déchets de fonte est plus souhaitable afin d'avoir une meilleure récupération du carbone. L'utilisation d'une granulométrie très fine du carburateur est à éviter en raison d'une perte excessive. D'autres carburateurs utilisables sont le coke métallurgique, le carbure de fer et le carbure de silicium métallurgique (63 % de silicium et 31 % de carbone). Le carbure de silicium est normalement chargé de ferraille et présente les avantages (i) d'une absorption plus rapide, (ii) agit comme un désoxydant et (iii) améliore la durée de vie du revêtement.

Un calcul précis du mélange de charge nécessaire basé sur des analyses de matériaux, ainsi qu'une détermination précise du poids et le dosage des matériaux de charge et des additifs (carburateur et additifs) sont des conditions préalables de base pour minimiser les temps de fusion et les besoins en énergie en plus d'assurer une composition appropriée de l'acier liquide. L'utilisation de matériaux de charge propres et secs est nécessaire pour un meilleur résultat.

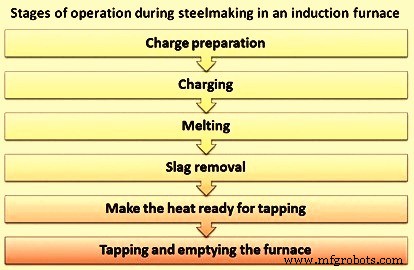

Le fonctionnement efficace du four à induction dépend principalement de la mise en œuvre des pratiques d'exploitation. Les étapes impliquées dans le fonctionnement du four à induction sont illustrées à la figure 1.

Fig 1 Étapes de fonctionnement lors de la fabrication de l'acier dans un four à induction

Préparation et charge de la charge

La consommation d'énergie est considérablement augmentée par des pratiques de charge incorrectes. La pire pratique est de charger une petite quantité et d'attendre que la fusion se produise avant d'ajouter d'autres matériaux. La meilleure pratique consiste à ajouter de la charge au niveau du haut de la bobine de puissance et à recharger à mesure que la charge diminue.

Les matières premières doivent être pesées et disposées sur le plancher d'exploitation près du four avant de commencer une chaleur. Les matières premières à charger sont stockées dans des conteneurs appropriés et doivent être prêtes à être chargées selon la méthode choisie. Le carburateur et les additifs doivent être pesés avec précision et manipulés correctement pour éviter les gaspillages lors de la manipulation.

La taille maximale d'une seule pièce de métal/ferraille doit être inférieure à 0,4 fois le diamètre du creuset du four. Cela évite les problèmes de pontage. En outre, chaque charge de métal/ferraille doit représenter environ 10 % du volume du creuset du four. Aussi, il faut s'assurer qu'il n'y a pratiquement pas d'arêtes vives car cela peut endommager le réfractaire.

Les fours sans noyau à moyenne fréquence fonctionnent sans puisard (talon). Les méthodes de chargement de ces fours dépendent de plusieurs facteurs, notamment (i) la taille du four, (ii) le débit du four et (iii) les matériaux de charge utilisés.

Les méthodes mécaniques ou manuelles peuvent être utilisées, mais les trois facteurs indiqués ci-dessus décident normalement de la méthode. Pour les matériaux magnétiques tels que les ferrailles d'acier, la fonte, la fonte brute et les retours de broyeur, un pont roulant équipé d'un électroaimant est utilisé pour le chargement direct du four. Le fer éponge peut être chargé à la fois par des ponts roulants équipés d'électroaimants ou/et par des méthodes manuelles.

Les méthodes de chargement manuel ne conviennent vraiment qu'aux petits fours. Lorsque les débits sont élevés ou que les conditions de fonctionnement sont difficiles, les matériaux de charge sont ajoutés au four par des godets à fond tombant ou des chargeurs vibrants, qui intègrent souvent des dispositifs de pesée pour assurer un appoint de charge correct.

La fournaise ne doit jamais être chargée au-delà du niveau de la bobine, c'est-à-dire charger la fournaise à sa capacité. En outre, il faut comprendre qu'à mesure que le garnissage du four s'use, la quantité de matériaux de charge doit augmenter en conséquence. La séquence de charge appropriée doit être suivie. Le chargement de la ferraille légère en bas suivi d'une ferraille plus lourde en haut protège la doublure inférieure contre les dommages pendant la charge. Le chargement de matériau mouillé ou humide dans la fonte peut provoquer une explosion et doit être évité.

Fusion et élimination des scories

Le matériau est chargé dans le four vide jusqu'au bord supérieur du serpentin du four. Lors de la mise sous tension de l'alimentation électrique, une tension est induite dans le matériau chargé, ce qui provoque de forts courants de Foucault. En raison du courant électrique élevé et de la résistance du matériau, le matériau est chauffé jusqu'au point de fusion.

Le matériau en fusion se dépose et le four peut être rechargé avec plus de matériau. Dans les fours à moyenne fréquence, le matériau n'est pas chargé dans le bain liquide, mais sur le matériau encore solide.

En cas de fer spongieux dans la charge, l'oxygène présent dans le fer spongieux se présente sous la forme de FeO, qui réagit vigoureusement avec le carbone dans le bain liquide et améliore le transfert de chaleur, le contact du laitier avec le métal et l'homogénéité du bain.

Pour adoucir l'opération de fusion, une élimination périodique du laitier est nécessaire car il se solidifie au-dessus du bain liquide et empêche la fusion ultérieure de l'éponge de fer. Le fer éponge peut être ajouté directement dans le métal liquide lorsque l'action d'agitation accélère le transfert de chaleur vers celui-ci et favorise la fusion. Des précautions sont nécessaires pour s'assurer qu'il y a suffisamment de liquide avant d'ajouter de l'éponge en fer.

Quel que soit le mode de charge, l'éponge de fer est toujours chargée après la formation initiale d'un bain de fusion (c'est-à-dire un talon chaud) par fusion de ferraille. La fusion de l'éponge de fer est fortement influencée par des facteurs tels que la teneur en carbone du bain liquide et le degré de métallisation de l'éponge de fer. La teneur en carbone du bain liquide réagit avec la teneur en oxyde de fer non réduite de l'éponge de fer donnant une évolution des gaz CO et CO2 du bain liquide, c'est-à-dire que l'ébullition du carbone a lieu, ce qui entraîne l'élimination ultérieure des gaz hydrogène et azote, produisant finalement de l'acier propre. L'ébullition du carbone se produit à l'interface du laitier et du métal par la réaction 3 FeO + 2C =3 Fe + CO + CO2.

La teneur en carbone dans le bain liquide doit être maintenue à un niveau approprié afin de maintenir une ébullition appropriée du carbone pendant la période de fusion. La quantité de carbone nécessaire (C, en kg) pour réduire la teneur en FeO de l'éponge de fer est donnée par l'équation C =1,67 [100 – % M–{(% Slag /100) x % Fe}]. Ici, M est le degré de métallisation et Fe est la quantité de fer dans le laitier.

Du carbone sous forme d'anthracite ou de coke de pétrole est normalement ajouté tout au long de la période de charge métallique pour améliorer le mélange et réduire la quantité d'ajouts de garniture à effectuer dans le bain entièrement fondu. Les fours à moyenne fréquence présentent une action d'agitation moins vigoureuse à mesure que la fréquence de fonctionnement augmente. Cela rend à son tour plus difficile l'ajout de carbone au bain entièrement fondu.

Les scories généralement élaborées dans les fours sans noyau à moyenne fréquence ne sont pas fluides et sont assez lourdes et collantes et souvent sèches et sous forme de scories. L'évacuation des scories est donc généralement facilitée par l'utilisation de cuillères de décrassage munies de longues barres d'acier. Ces cuillères sont spécialement conçues à cet effet.

Si des coagulants de scories sont utilisés pour faciliter l'élimination des scories, leur utilisation doit être strictement contrôlée pour empêcher une attaque chimique sur le matériau de revêtement du four. Les volumes de scories peuvent être réduits en sélectionnant des matériaux de charge propres et appropriés et avec une éponge de fer ayant un pourcentage plus élevé de fer total.

Les pertes de métal pour les matériaux de charge métallique dépendent de la taille physique du composant et de sa qualité, mais sont normalement inférieures à 5 %, une bonne partie de cette perte étant due aux déversements et aux éclaboussures lors des opérations de décrassage et de coulée. La récupération du carbone dépend de la taille et de la qualité du carburateur, de la méthode d'ajout et du moment de l'ajout. On peut s'attendre à ce qu'il se situe dans une fourchette de 85 % à 95 %.

Préparer la chaleur, puiser et vider le four

Lorsque le niveau de liquide de remplissage a atteint le bord supérieur du serpentin, l'échantillon est prélevé et le matériau pour l'analyse finale est ajouté au four. Ce matériau est maintenant fondu et la masse fondue portée à une température de 80 deg C à 100 deg C en dessous de la température de coulée.

Lorsque la poche de coulée est prête, le four est écrémé et porté à la température de coulée. Dans le cas des fours à moyenne fréquence, 2 à 5 minutes sont nécessaires pour cette activité. La température du liquide est mesurée avec un thermocouple plongeant. Avant le taraudage, une petite quantité de ferro-alliages est chargée dans le four afin d'éviter toute action d'ébullition lors du taraudage.

Dans la poche grouillante, la quantité requise de ferro-alliages et de carburateur (si nécessaire) est placée dans le fond de la poche et le métal est taraudé.

Contrôle et automatisation des processus

Le concept moderne d'ateliers sidérurgiques implique le contrôle de toutes les fonctions en cours de sorte qu'une connaissance détaillée de la qualité de l'acier liquide et des coûts puisse être collectée. Auparavant, seuls les grands ateliers sidérurgiques disposaient d'une forme de contrôle des fours. Cependant, le faible coût des ordinateurs et des dispositifs de contrôle logique programmable (PLC) permet désormais d'installer de manière économique des systèmes de contrôle de divers degrés de complexité dans des installations plus petites. Ces systèmes remplissent plusieurs fonctions qui peuvent être classées sous les rubriques de (i) l'automatisation des processus, (ii) la surveillance des processus, (iii) l'affichage et l'enregistrement des informations, et (iv) l'interface avec d'autres fours et systèmes de contrôle.

Automatisation des processus – Les systèmes d'automatisation les plus avancés peuvent contrôler le cycle de fabrication de l'acier depuis la sélection des matériaux de charge jusqu'au taraudage de l'acier liquide et également s'interfacer avec d'autres systèmes de gestion. Des systèmes plus simples ne contrôlent que l'opération de fabrication de l'acier. Pour fonctionner, ces systèmes ont besoin d'informations sur le poids de la charge, le temps et la puissance absorbée. Le poids de la charge est obtenu à partir des cellules de charge ou de l'entrée de l'opérateur tandis que le temps est connu à partir de l'horloge interne de l'appareil qui est réinitialisée au début de chaque manche. La puissance est dérivée des mesures de tension et de courant pour la bobine du four. L'apport d'énergie est ensuite calculé et comparé à une valeur de consigne qui est déterminée à partir de l'expérience du fabricant avec des fours similaires et peut être modifiée par l'opérateur pour s'adapter au cas individuel. Lorsque la valeur réglée est atteinte, le four s'éteint automatiquement et la charge est fondue autour de la température cible. La mesure de ces paramètres est raisonnablement précise, cependant la variation de la charge et de son emplacement dans le four entraîne une variation de l'énergie induite de sorte que la température obtenue varie entre les chauffes. L'étape suivante consiste à surchauffer le métal à la température de taraudage définie qui ne peut être atteinte que si la température de départ est connue. Ceci est fourni en s'assurant qu'une mesure précise du pendage du métal liquide est prise, le résultat étant soit directement transmis au système de contrôle, soit saisi par l'opérateur.

Entre la fusion et la surchauffe, le métal est normalement décrassé, échantillonné et sa composition modifiée pour répondre aux spécifications. Si nécessaire, le système de contrôle maintient la température à n'importe quelle valeur définie et calcule le niveau de puissance optimal pour le faire. De cette manière, un contrôle précis est maintenu sur l'énergie fournie, en évitant les coûts énergétiques élevés et les températures excessives.

Les systèmes de contrôle peuvent être utilisés pour d'autres opérations automatiques telles que (i) le démarrage à froid du four et (ii) le frittage d'un nouveau revêtement. Dans ces cas, les données de température sont fournies par des thermocouples et le système contrôle la température en faisant varier la puissance absorbée.

Surveillance des processus – Tout en contrôlant l'opération de fabrication de l'acier, le système peut également surveiller les auxiliaires tels que l'eau, l'hydraulique, l'alimentation électrique et le système d'extraction des fumées. Lorsqu'un problème survient, un affichage d'alarme alerte l'opérateur. Un enregistrement à long terme peut être conservé du courant de la bobine et de ses tendances à une tension particulière, car toute augmentation peut indiquer une usure de la garniture. Par conséquent, le système peut fournir à l'opérateur une indication lorsque le réfractaire doit être remplacé.

Affichage et enregistrement des informations – Le système de contrôle fournit les informations et les systèmes plus complexes le font à tous les niveaux, de l'opérateur à la direction. Une unité d'affichage visuel (VDU) donne des informations sur la consommation d'énergie, la puissance, la température et le poids du métal dans le four pendant la fusion, le maintien et la surchauffe. Les données sont souvent présentées sous forme graphique pour faciliter la lecture des informations. Il existe différents écrans de menu pour différentes fonctions telles que (i) pour indiquer des alarmes, (ii) pour adapter la doublure, ou (iii) pour taper. Un moniteur esclave peut dupliquer l'affichage loin de la plate-forme du four. Les systèmes plus simples peuvent avoir un écran à cristaux liquides (LCD) qui peut fournir les mêmes données générales mais pas graphiquement.

L'opérateur peut communiquer avec le système pour saisir des informations ou modifier les paramètres, avec des claviers, des stylets lumineux ou des écrans tactiles selon les préférences du fabricant et la sophistication du système. Les enregistrements peuvent également être fournis pour une manche, un quart de travail ou un mois.

Interfaçage avec d'autres fours et systèmes de contrôle – Des systèmes sont également conçus pour contrôler les opérations de fabrication de l'acier avec plus d'un four. Le système contrôle ensuite tous les fours et optimise la fusion pour donner le débit de métal requis à l'ensemble de l'installation sidérurgique. Il tient compte des limitations de puissance imposées à certaines périodes de la journée par le contrat avec les fournisseurs d'électricité et optimise la fabrication de l'acier pour donner le meilleur taux de fusion.

Des systèmes ont également été développés pour rapporter et recevoir des informations d'un réseau de contrôle fonctionnant à un niveau supérieur. Il peut agir sur les informations du réseau telles qu'un changement de température de coulée du métal, un changement de composition d'alliage, la disponibilité de la matière première et le poids de la charge et faire fonctionner les fours en conséquence.

Les systèmes de contrôle décrits ci-dessus sont un procédé de contrôle automatique de la fusion, du maintien et du taraudage. Ils peuvent démarrer le four à froid, contrôler le cycle de frittage du garnissage et effectuer un diagnostic continu de l'alimentation électrique, des composants du four, des systèmes auxiliaires et du garnissage du four. Tout défaut ou panne peut être identifié et porté à l'attention de l'opérateur. Des enregistrements complets peuvent être conservés de toutes les données surveillées pour le contrôle de gestion. Les systèmes peuvent contrôler plus d'un four et faire partie d'un réseau plus large contrôlant toutes les fonctions de l'atelier de fusion. Les systèmes les plus sophistiqués ne sont pas rentables pour les petits ateliers sidérurgiques. Certains systèmes peuvent être installés ultérieurement sur des équipements existants.

Processus de fabrication

- Inclusions dans l'acier et la sidérurgie secondaire

- Sidérurgie verte

- Four à induction et sidérurgie

- Four à optimisation énergétique

- Utilisation de coke de noix dans un haut fourneau

- Utilisation de métal chaud pour la fabrication de l'acier dans un four à arc électrique

- Four à arc électrique CC

- Irrégularités du haut fourneau pendant le fonctionnement

- Système de refroidissement de haut fourneau