Four à arc électrique CC

Four à arc électrique CC

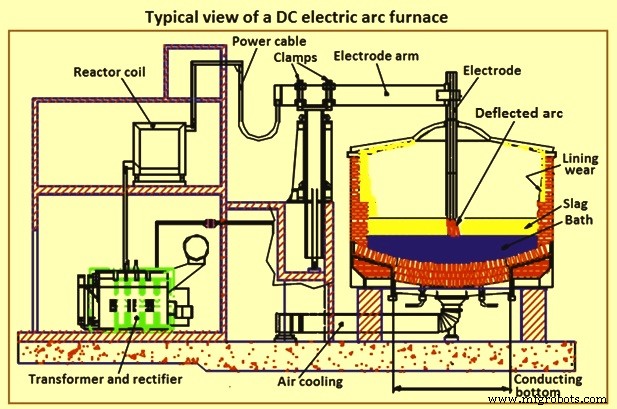

Le four à arc électrique (EAF) à courant continu (DC) est un four pour la fabrication de l'acier primaire qui représente un concept différent dans la conception des fours à arc. Le DC-EAF n'a qu'une seule électrode qui agit comme une cathode et le courant descend de cette électrode en graphite vers une anode qui est montée dans le fond du four. L'électrode en graphite unique exploite le transfert de chaleur très efficace de l'arc généré entre l'électrode supérieure en graphite et l'anode fournie par la charge du four. Une vue typique d'un DC-EAF est illustrée à la figure 1.

Fig 1 Vue typique du DC-EAF

Le four à arc DC-EAF comprend généralement une coque en acier cylindrique revêtue de réfractaire, avec une électrode centrale en graphite positionnée verticalement à travers une ouverture au centre du toit. La connexion anodique dans la sole du four est en contact direct avec la couche d'acier liquide qui est recouverte par une couche de laitier liquide. L'énergie est fournie au moyen d'un arc de plasma ouvert (Fig 2) qui est généré entre la pointe inférieure de la cathode et la surface supérieure du laitier fondu. Au moins une partie centrale de la surface du laitier est ouverte. Comme le four est alimenté électriquement, des températures très élevées (supérieures à 1 500 deg C) peuvent être atteintes.

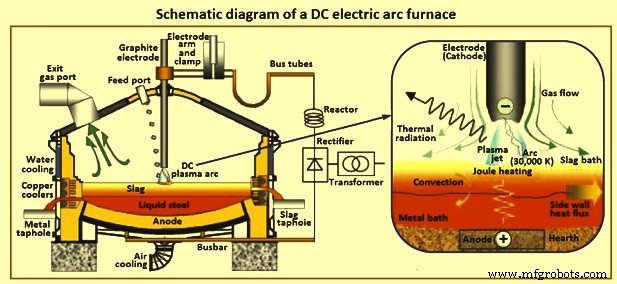

DC-EAF est une alternative à l'EAF basé sur AC (courant alternatif). La sortie du transformateur UHP (ultra haute puissance) est convertie en courant continu à l'aide d'un redresseur de puissance, généralement des thyristors connectés en pont. Le DC-EAF équipé de systèmes redresseurs haute puissance contrôlables assure un arc stable dans toutes les conditions, aux puissances nominales maximales possibles. L'arc dans un DC-EAF est un jet à haute vitesse et haute température soutenu, entraîné par une accélération électromagnétique (l'effet Maecker) dans la région resserrée près de la racine de l'arc sur la surface de l'électrode. L'arc est généré par l'interaction entre l'écoulement du fluide, le champ thermique et les champs électromagnétiques. Les forces électromagnétiques auto-contraignantes maintiennent ce jet de plasma supersonique surchauffé (Fig 2) raisonnablement cohérent. Un réacteur à courant continu est utilisé pour stabiliser davantage l'arc. De plus, la surface du bain de liquide (ou au moins une partie de la surface dans la zone de fixation de l'arc) est ouverte, c'est-à-dire essentiellement non recouverte par la matière d'alimentation n'ayant pas réagi. Le diagramme schématique d'un DC-EAF est illustré à la Fig 2.

Fig 2 Schéma de principe d'un DC EAF

Le DC-EAF a plusieurs exigences uniques par rapport aux fours à courant alternatif en plus des différences évidentes d'alimentation électrique. Les caractéristiques importantes du DC-EAF sont (i) une conception robuste et fiable, (ii) une grande flexibilité en ce qui concerne les matériaux de charge (iii) une densité de courant et une consommation d'énergie élevées, (iv) une stabilité d'arc élevée, (v) une bonne qualité d'alimentation même dans des conditions de réseau faibles, et (vi) un contrôle indépendant de la tension et du courant. D'autres caractéristiques d'un DC-EAF par rapport à AC-EAF sont données ci-dessous.

- Le fonctionnement est plus stable. La fonte est uniforme.

- Il a réduit la consommation d'électrodes en raison des réglementations du système. La consommation d'électrodes est réduite d'environ un tiers. Cependant, il est nécessaire d'améliorer l'écaillage et la fissuration des électrodes. Une faible consommation d'électrodes permet de réaliser des chauffes à faible teneur en carbone.

- La doublure est moins usée. La consommation de réfractaire est moindre sur les parois latérales mais plus sur le fond. L'économie globale de consommation de réfractaire est de l'ordre de 15 % à 25 %.

- Il y a une agitation par convection du bain.

- La répartition de la température du bain est meilleure. Une meilleure répartition de la température se traduit par une meilleure répartition de la chaleur. Les points chauds sur la paroi du four dans le cas d'AC-EAF ne sont pas là.

- Les niveaux de bruit sont beaucoup plus faibles (passe de 105 dB à 85 dB).

- Les coûts d'installation sont plus élevés (environ 10 % à 35 % de plus).

- Les coûts d'exploitation sont inférieurs (environ 15 % à 20 % de moins).

- Il y a moins de perturbations sur le réseau. Il y a une forte réduction de l'effet de scintillement. Le niveau et la fréquence de scintillement sont réduits de moitié. Le besoin d'équipement de compensation Var est beaucoup plus faible.

- La consommation d'énergie est moindre. Il y a 5 % à 10 % d'économies d'énergie.

- Les électrodes inférieures compliquent le fond du four.

- Il a des niveaux d'émissions de poussière et de gaz inférieurs.

Le développement de la technologie des fours à arc CC

On pense généralement que le four à arc à courant continu est un développement récent. Ce n'est que globalement correct. Déjà en 1881 en Allemagne et en 1885 en Suède, des fours de fusion utilisant la technologie DC ont été décrits. Ces fours avaient deux approches de la fusion à savoir (i) le concept d'un arc brûlant entre une électrode en graphite et une charge métallique, tel qu'il est utilisé aujourd'hui, et (ii) la proposition d'un arc brûlant entre deux électrodes disposées horizontalement, en l'occurrence la fusion la charge par rayonnement uniquement. Étant donné qu'aucun redresseur CC rapide et contrôlable à courant élevé ni aucune solution au problème des pertes thermiques élevées n'étaient disponibles pendant cette période, le four à arc CC n'a pas pu être développé en une unité réalisable pour fonctionner dans les conditions industrielles dominantes.

Au début des années 1970, la technologie DC a été développée à un tel niveau qu'il est devenu raisonnable d'utiliser cette technologie pour les fours à arc. L'application de cette technologie a créé une nouvelle génération de fours à arc destinés à l'industrie sidérurgique, ainsi qu'aux secteurs des ferro-alliages et des métaux non ferreux. Le four à courant continu à électrode en graphite unique a exploité le transfert de chaleur très efficace de l'arc généré entre l'électrode supérieure en graphite et l'anode, fourni par la charge dans le four. Les applications réussies dans les années 1980 et 1990 ont établi les avantages de fusion et de fusion du four à courant continu.

Caractéristiques de conception de base

Dans DC-EAF, l'énergie électrique est convertie en énergie thermique principalement par l'arc, qui est établi entre la pointe de l'électrode supérieure et le bain de laitier. Le haut de l'électrode est connecté en tant que cathode et le système inférieur conducteur est connecté en tant qu'anode.

Les fours à courant continu n'ont qu'un seul bras de mât d'électrode et une seule électrode en graphite. Cette électrode fait office de cathode. Ainsi, le haut du four est moins compliqué et il y a moins de composants à entretenir dans le cas du DC-EAF et a en général moins de composants à entretenir par rapport aux conceptions AC. L'électrode est consommée lors de l'élaboration de l'acier et doit être prolongée par de nouvelles pièces. Le bras d'électrode est utilisé pour la régulation de l'électrode. Comme il n'y a qu'une seule électrode, la perte de graphite due à l'oxydation est inférieure à celle d'un four à arc AC.

Pour l'électrode supérieure, il existe des exigences particulières en matière de graphite et nécessite une qualité spéciale de graphite. Les exigences particulières par rapport au graphite pour électrode pour AC-EAF sont (i) d'avoir un coefficient de dilatation thermique inférieur, (ii) d'avoir une résistivité d'électrode spécifique inférieure, (iii) d'avoir une conductivité thermique transversale améliorée, (iv) d'avoir un coefficient de dilatation thermique inférieur, et (v) une homogénéité et une grossièreté améliorées. DC-EAF nécessite un dispositif de refroidissement efficace dans la zone du toit et des parois latérales pour contrer l'effet du laitier liquide chaud en contact direct avec le matériau réfractaire et l'augmentation du rayonnement thermique.

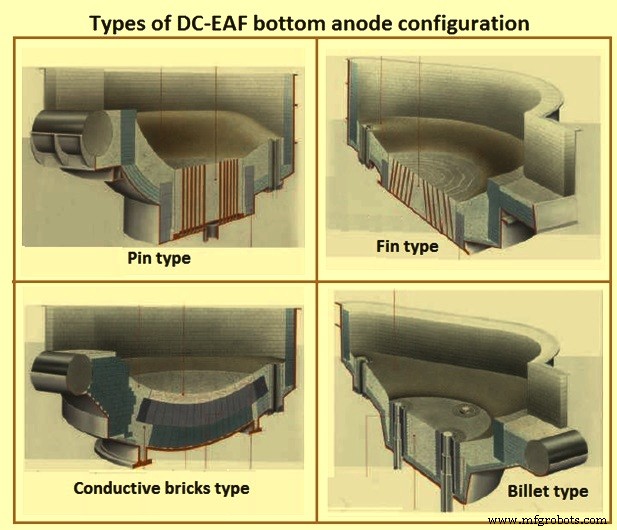

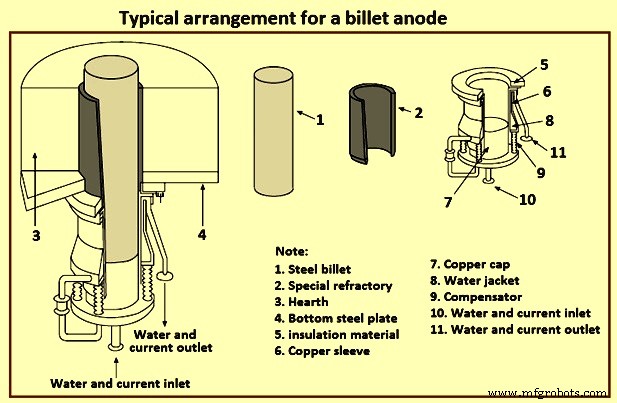

Cependant, le DC-EAF a besoin d'une électrode de retour, l'anode, pour compléter le circuit électrique. Cette anode est normalement appelée électrode inférieure car elle est située dans le bas de la virole du four. Le four fonctionne avec un talon chaud afin d'assurer un chemin électrique vers l'anode de retour. Plusieurs conceptions différentes sont disponibles pour l'électrode de retour inférieure, notamment des électrodes de retour à broche métallique avec des réfractaires non conducteurs, une électrode à billette, des électrodes à ailettes métalliques et un réfractaire inférieur conducteur. Ceux-ci sont illustrés à la figure 3.

Fig 3 Différents types de configurations d'anodes inférieures

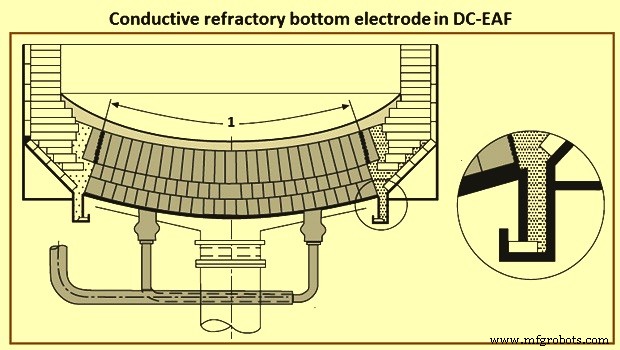

Dans le cas d'un contact réfractaire conducteur de courant, le garnissage réfractaire au centre de la sole du four fait office d'anode. Le fond a une bride circulaire qui repose à l'intérieur d'un canal circulaire qui est soudé à la coque du four. À l'intérieur du canal, la bride est soutenue par des blocs de céramique renforcés de fibres. L'espace entre le canal, les blocs de support et la bride est rempli d'un composé de pilonnage réfractaire. Cela isole électriquement le fond du reste de l'enveloppe du four, comme illustré à la Fig 4.

Le fond sphérique du four est en acier haute température. Une plaque de cuivre circulaire est boulonnée directement au fond du four. Quatre bornes en cuivre s'étendent à travers le bas du four à partir de la plaque de cuivre et se connectent à des câbles flexibles qui à leur tour sont connectés aux tubes bus. Les briques réfractaires conductrices sont installées au-dessus de la plaque de cuivre. Le flux de chaleur provenant du bas du four (normalement environ 15 kW/m²) est éliminé par un refroidissement à air forcé. En raison de la grande surface de l'électrode inférieure, la densité de courant a tendance à être assez faible, normalement autour de 5 kA/m². Cependant, dans certains fours, un matériau de raccordement non conducteur est utilisé au centre du four afin de forcer le courant à se répartir plus uniformément sur tout le fond. Dans le cas où une distribution correcte du courant n'est pas obtenue, il en résulte des points chauds au centre du four.

Fig 4 Électrode inférieure réfractaire conductrice

La configuration de l'électrode de retour de billette utilise de 1 à 4 grosses billettes d'acier d'environ 100 mm à 150 mm de diamètre, mais peut atteindre 250 mm de diamètre selon la taille de l'EAF. Normalement, la conception vise un courant de 40 kA à 45 kA par électrode inférieure. Les billettes sont en contact avec le bain au niveau de la surface supérieure et, par conséquent, fondent à nouveau. Le degré de refusion de la billette est contrôlé par le refroidissement à l'eau. La billette est insérée dans un boîtier en cuivre à travers lequel circule de l'eau de refroidissement. En assurant un refroidissement suffisant, on peut s'assurer que la billette ne refond pas complètement. Les thermocouples surveillent la température de la billette inférieure et la température de l'eau de refroidissement.

Une gaine isolante isole le boîtier en cuivre de la billette. La billette est reliée à une base en cuivre. La base en cuivre permet le raccordement à un câble d'alimentation. L'agencement typique d'une anode en billette est donné à la Fig 5.

Fig 5 Disposition typique d'une anode en billette

L'électrode de retour de type broche utilise plusieurs broches métalliques de 25 mm à 50 mm de diamètre pour fournir le chemin de retour du flux électrique. Ces broches sont configurées verticalement et pénètrent réellement dans le réfractaire. Les broches descendent jusqu'au fond du four où elles sont fixées en position par deux plaques métalliques. Les extrémités inférieures des broches sont ancrées à la plaque conductrice de puissance inférieure. La plaque de contact inférieure est refroidie par air et est située au centre du fond du four. Les parties supérieures des broches affleurent avec le revêtement de travail dans le four. Les broches sont en contact direct avec le bain et fondent à mesure que le revêtement de travail s'use. Un câble d'alimentation de retour est fixé à la plaque conductrice inférieure.

Un système complet de surveillance de la température est fourni pour suivre l'usure du revêtement et la durée de vie de l'électrode inférieure. Cela permet un changement programmé de l'électrode inférieure. La conception de la cartouche intégrale qui a évolué permet un changement rapide de l'électrode inférieure au cours d'une interruption de maintenance programmée de 8 heures.

L'électrode de retour à ailettes en acier utilise des ailettes en acier disposées en anneau dans le fond du four pour former plusieurs secteurs. Chaque secteur se compose d'une plaque de sol horizontale et de plusieurs ailettes en acier soudées qui dépassent vers le haut à travers le réfractaire. Les ailettes ont une épaisseur d'environ 1,6 mm et sont espacées d'environ 90 mm. Les secteurs sont boulonnés sur une coque inférieure refroidie par air, isolée électriquement de la terre et connectée à 4 conducteurs en cuivre.

La plupart des DC-EAF fonctionnent avec de longs arcs, généralement 2 à 3 fois ceux rencontrés dans les opérations de four UHP classiques. En conséquence, DC-EAF a des débits d'eau plus élevés pour les panneaux refroidis à l'eau.

Revêtement réfractaire pour DC-EAF

Le concept réfractaire d'un four à courant continu doit être conçu en tenant compte des conditions plus difficiles dans lesquelles ils fonctionnent. Les fours à arc à courant continu ont des réfractaires spéciaux au fond car l'anode est installée au fond du four. Outre les réfractaires inférieurs, d'autres points importants qui doivent être pris en compte pour la conception du revêtement réfractaire sont le schéma de zonage réfractaire, le contour du foyer, l'emplacement de la ligne de laitier, la taille, l'angle et l'emplacement du trou de coulée, l'orientation du toit, les tolérances d'expansion, l'emplacement de l'orifice du brûleur. , construction de la porte de scories et élément d'agitation inférieur.

Le DC-EAF a des exigences réfractaires particulières car l'électrode de retour est généralement installée au bas du four (certains DC-EAF utilisent un agencement alternatif avec deux électrodes en graphite). Dans le cas d'une sole conductrice de courant, le garnissage réfractaire au centre de la sole du four fait office d'anode. Une plaque de cuivre est généralement connectée sous le réfractaire conducteur et la barre omnibus de retour en cuivre est connectée à la plaque. Dans ce cas, les exigences particulières pour le réfractaire sont une faible résistance électrique (de préférence moins de 0,5 milliohms par mètre), une faible conductivité thermique et une résistance élevée à l'usure.

Une configuration typique utilise un revêtement de travail de 150 mm d'épaisseur composé de mélanges de magnésie liés au carbone contenant 5 % à 10 % de carbone. Ces matériaux peuvent être installés à chaud ou à froid. Sous le revêtement de travail, une brique de carbone de magnésie à trois couches est installée. La teneur en carbone résiduel des briques varie de 10 % à 14 %. Avec un entretien régulier, cette configuration d'électrode inférieure a atteint une durée de vie allant jusqu'à 4 000 chaleurs.

La configuration billette-électrode de retour utilise de 1 à 4 grosses billettes d'acier (environ 250 mm de diamètre) selon la taille du four. Les billettes sont noyées dans le réfractaire inférieur. Les billettes sont entourées d'une brique réfractaire basique. Le reste du foyer est percuté avec un mélange de pilonnage spécial à base de magnésie. Le mélange de magnésie est utilisé pour maintenir la zone de brique autour de l'électrode. Cette configuration d'électrode de retour a permis d'obtenir plus de 1 500 chauffages au fond du four.

L'électrode de retour de type broche utilise plusieurs broches métalliques de 25 mm à 50 mm de diamètre pour fournir le chemin de retour du flux électrique. Ces broches pénètrent en fait dans le réfractaire jusqu'au fond du four où elles sont fixées à une plaque métallique. Un mélange de magnésie sèche est utilisé pour l'ensemble du revêtement du foyer. Ce mélange est enfoncé entre les broches métalliques. Alternativement, la brique de carbone de magnésie peut être utilisée dans la zone autour de l'anode. Cela contribue à améliorer la durée de vie du fond du four, mais est plus coûteux. La durée de vie typique du fond varie de 2 000 chaleurs à 4 000 chaleurs selon les matériaux réfractaires utilisés.

L'électrode de retour à ailettes en acier utilise des ailettes en acier disposées en anneau dans le fond du four pour former plusieurs secteurs. Chaque secteur se compose d'une plaque de sol horizontale et de plusieurs ailettes en acier soudées qui dépassent vers le haut à travers le réfractaire. Un mélange de magnésie sèche est utilisé entre les ailettes. Le foyer est également revêtu de ce matériau.

Considérations électriques pour DC-EAF

Pour atteindre un rendement maximal du four, le contrôle de la puissance du four doit être optimisé pour assurer une entrée de puissance maximale à toutes les étapes du processus de fusion et pendant les variations de la matière de charge. Dans le même temps, une perturbation minimale du réseau doit toujours être garantie. La qualité de l'alimentation doit être à l'aise avec l'utilitaire.

Alimentation CC – La haute puissance requise est à nouveau fournie par un réseau triphasé haute tension. Celui-ci est converti en courant continu par redressement de la sortie du transformateur du four. Le redressement est réalisé par des thyristors connectés en pont. Normalement, des alimentations à 12, 18 ou 24 impulsions sont utilisées dans les fours à arc, obtenues par plusieurs transformateurs parallèles déplacés électriquement les uns par rapport aux autres de sorte que leurs impulsions individuelles se chevauchent uniformément. Ce déplacement électrique, de 15 degrés, 10 degrés ou 7,5 degrés, correspondant aux systèmes à 12, 18 ou 24 impulsions, est réalisé par différentes connexions de bobines à l'intérieur du transformateur. Pour cette raison, les transformateurs utilisés pour les DC-EAF sont très différents de ceux des AC-EAF et ne conviennent généralement pas au fonctionnement des fours à courant alternatif.

La caractéristique volt/ampère d'une alimentation CC consiste en une chute faiblement décroissante de la tension CC à mesure que le courant CC augmente. La pente de cette ligne est de l'ordre de 1 volt par kA et est déterminée par la réactance de commutation de l'ensemble transformateur/redresseur, et non par le four à arc. Afin donc de limiter les grandes excursions de courant dues à des tensions d'arc très différentes, des thyristors sont utilisés de préférence aux diodes. L'instant conducteur après le zéro de courant (retard d'angle d'amorçage) est sous le contrôle de la borne de grille. Chaque thyristor peut, en principe, être désactivé en un demi-cycle. Même ainsi, dans les délais de plusieurs millisecondes entre un changement de tension d'arc (par exemple un court-circuit) et le contrôle des thyristors, les courants peuvent augmenter de manière significative. Pour réduire la vitesse de montée du courant il est normal d'ajouter une réactance au sein de la boucle de courant continu, la réactance naturelle de la boucle de courant continu fort étant insuffisante.

Ces réacteurs sont dimensionnés pour avoir une inductance dans la gamme de 100 micro-Henry à 400 micro-Henry. Puisqu'ils absorbent la totalité du courant continu, les pertes ohmiques sont importantes et ne peuvent être maintenues dans des limites acceptables qu'en utilisant une section adéquate du cuivre ou de l'aluminium composant les bobines. Les thyristors sont chacun capables de supporter quelques kA et quelques kV d'inversion de polarité. Un agencement de thyristors connectés en série et en parallèle constitue chaque jambe. Des fusibles et des résistances d'équilibrage de tension sont utilisés comme mesures de protection. Le refroidissement est affecté par l'eau déminéralisée.

Caractéristiques électriques du DC-EAF – La commande des thyristors est normalement choisie pour maintenir le courant constant. Ainsi, le courant alternatif avant le redresseur est également constant, tout comme le courant primaire. Compte tenu des puissances sur le primaire AC, on voit qu'un courant constant signifie que MVA est constant. La caractéristique de MW en fonction de MVAR est donc un quadrant de cercle pour lequel (carré de MW) + (carré de MVAR) =(carré de MVA) =constante. Normalement la pente de la ligne volt/ampère est linéaire et chute typiquement de 100 V sous 100 kA. Ainsi, à 100 kA, par exemple, la commande des thyristors peut maintenir un courant constant sur une plage de tension d'arc d'environ 900 V jusqu'au court-circuit en faisant varier l'angle d'amorçage.

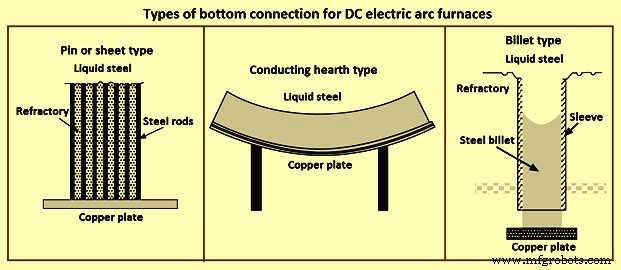

Connexions inférieures – Pour fonctionner avec un seul arc DC, il est nécessaire d'établir une connexion électrique (l'anode positive) avec la charge d'acier. Diverses solutions ont été développées pour ce problème. Quelques types de connexions inférieures pour DC-EAF sont illustrés à la Fig 6.

Fig 6 Types de connexions inférieures

Dans un type, le courant d'anode est partagé entre de nombreuses tiges d'acier noyées dans un bloc réfractaire enfoncé. Les tiges, d'un diamètre d'environ 25 mm, peuvent atteindre un mètre de long et sont reliées par une plaque de cuivre sous la virole du four. L'ensemble du bloc anodique peut mesurer 1 m à 2 m de diamètre. Une variante du type à broches consiste à utiliser de fines tôles d'acier, à nouveau noyées dans du réfractaire. Une autre variante consiste à utiliser une billette d'acier de diamètre 250 mm traversant un manchon isolé, conduisant à une connexion en cuivre refroidi sous la virole du four. Dans ces trois conceptions (goupille, feuille ou billette), le haut du conducteur en acier fond au cours de la chaleur. Il se resolidifie pendant la mise hors tension et après le chargement de la ferraille.

Une alternative aux conceptions de courant acier-acier est celle où le courant est acheminé à travers des réfractaires conducteurs vers une plaque de fond en cuivre de grand diamètre. Dans tous les types de connexion inférieure, il doit y avoir une isolation entre la connexion de l'anode et l'enveloppe du four. Cela permet de réduire la probabilité que le courant traverse la coque directement vers les barres omnibus de l'anode

La qualité de l'alimentation est la principale préoccupation du système d'alimentation électrique d'une unité EAF. Il est nécessaire de respecter les limites de scintillement, de facteur de puissance et d'harmoniques. Un algorithme efficace de contrôle des électrodes réduit la commutation du transformateur et un dimensionnement correct de la réactance CC et des filtres harmoniques sont nécessaires pour répondre aux exigences des services publics. En plus de cela, une réduction active du scintillement en option et une correction continue du facteur de puissance via un compensateur de var statique (SVC) sont nécessaires pour garantir la conformité aux exigences les plus strictes des services publics et/ou permettre le fonctionnement dans des zones reculées avec des conditions de réseau faibles.

Le scintillement est principalement causé par les fluctuations de puissance réactive. Par conséquent, une liaison rapide qui envoie des informations de la commande du redresseur à la commande SVC, permettant le calcul de la consommation réelle de puissance réactive du four est nécessaire. Ces informations sont utilisées pour améliorer les performances d'atténuation du scintillement. Le résultat de l'utilisation d'un système SVC est (i) une puissance d'entrée moyenne plus élevée par rapport à la compensation Var conventionnelle, (ii) une correction continue du facteur de puissance proche de l'unité, (iii) un contrôle de la tension du bus du four, (iv) aucune charge déséquilibrée dans le réseau , et (v) faibles niveaux de scintillement et d'harmoniques, même dans les réseaux faibles.

Le stabilisateur d'arc est nécessaire pour une productivité plus élevée. Un processus stable est essentiel pour un fonctionnement productif. L'utilisation d'une conception de réacteur CC optimisée (faibles pertes) pour lisser le courant d'électrode permet de maintenir un arc stable à tout moment. Le résultat est (i) une contrainte plus faible sur le système hydraulique de l'électrode, (ii) moins de vibrations, (iii) une consommation d'électrode plus faible, (iv) une productivité plus élevée, (v) une réduction encore plus importante du scintillement et (vi) des pertes de rayonnement plus faibles.

Dans le cas du DC-EAF, les thyristors ont deux terminaisons en cuivre, dont l'une est fixée au câble d'alimentation EAF et l'autre est fixée à l'électrode inférieure du four. L'électrode inférieure du four est normalement rigide, car aucun mouvement n'est nécessaire pendant le fonctionnement du four. En principe, la terminaison sur les thyristors est analogue à la fermeture en triangle, bien que physiquement, elle diffère considérablement. En ce qui concerne les problèmes de maintenance pour la fermeture du delta, cependant, les mêmes concepts peuvent être appliqués à l'opération DC.

Opérations DC-EAF

Les progrès de la technologie de commutation à semi-conducteurs haute puissance ont donné naissance à des alimentations CC économiques et peu coûteuses. Grâce à ces progrès, le fonctionnement du four à courant continu à haute puissance est devenu possible. Le DC-EAF est caractérisé par le redressement des tensions triphasées du transformateur du four par des redresseurs commandés par des thyristors. Ces dispositifs sont capables de moduler et de contrôler en continu l'amplitude du courant d'arc CC afin d'obtenir un fonctionnement stable. Les fours à courant continu utilisent une seule électrode en graphite avec l'électrode de retour intégrée dans le fond du four. Il existe plusieurs types de fond de foyer conducteur à électrodes inférieures, de fond de broche conductrice, de billette simple ou multiple et d'ailettes conductrices dans un foyer monolithique en magnésite.

Toutes ces conceptions d'électrodes de retour inférieures ont fait leurs preuves. Ceux qui semblent être utilisés le plus souvent sont le fond de la broche conductrice où un certain nombre de broches sont fixées à une plaque et forment le chemin de retour et la conception de la billette inférieure. L'électrode inférieure est refroidie par air dans le cas du type broche et refroidie par eau dans le cas de la conception en billette. La zone entre les broches est remplie de masse de pilonnage et la pointe des broches est au même niveau que le revêtement intérieur du four. Au fur et à mesure que le réfractaire s'use, les broches fondent également.

Les DC-EAF fonctionnent avec un talon chaud afin d'assurer un chemin électrique vers l'électrode de retour. Lors du démarrage à froid, un mélange de ferraille et de laitier est utilisé pour fournir un chemin électrique initial. Une fois fondu, le four peut être chargé de ferraille.

Certains des premiers avantages obtenus avec le fonctionnement en courant continu comprenaient une consommation d'électrode réduite (20 % inférieure au courant alternatif haute tension, 50 % inférieure au courant alternatif conventionnel), un scintillement de tension réduit (50 % à 60 % du fonctionnement en courant alternatif conventionnel) et une consommation d'énergie réduite (5 % à 10 % inférieur à celui du courant alternatif). Les résultats ci-dessus ont été principalement obtenus sur des fours plus petits qui ont été convertis d'un fonctionnement en courant alternatif à un fonctionnement en courant continu. Cependant, certaines grandes installations de four à courant continu n'ont pas immédiatement atteint les avantages revendiqués. En particulier, deux sujets de préoccupation sont apparus, à savoir (i) la consommation d'électrodes et (ii) la consommation de réfractaire.

Plusieurs opérations de four à courant continu ont révélé que la diminution de la consommation d'électrodes attendue en fonctionnement à courant continu ne s'est pas produite. De nombreuses analyses effectuées par les producteurs d'électrodes ont indiqué que les conditions physiques à l'intérieur des électrodes sont différentes pour les opérations en courant alternatif et en courant continu. En conséquence, pour les grandes électrodes CC transportant un courant très important, une quantité accrue de fissures et d'écaillage a été observée par rapport aux opérations CA. Il est donc devenu nécessaire de développer des électrodes aux propriétés physiques mieux adaptées au fonctionnement en courant continu.

La taille maximale économique pour les fours à courant continu a tendance à être fonction des limitations dues à la taille des électrodes et à la capacité de transport de courant. À l'heure actuelle, la taille économique maximale d'un four à courant continu à une seule électrode en graphite semble être d'environ 165 tonnes. Des tailles de four plus grandes peuvent être adaptées en utilisant plus d'une électrode en graphite.

Plusieurs des premières opérations à courant continu ont rencontré des problèmes d'usure du réfractaire et de durée de vie de l'électrode inférieure. Ces problèmes sont directement liés à l'évasement de l'arc dans le four. La conception de l'anode a la plus grande influence sur l'évasement de l'arc. Dans tous les fours à courant continu, l'arc électrique est dévié dans le sens opposé à l'alimentation en raison des asymétries des champs magnétiques générés par le circuit à courant continu. Ainsi, l'arc a tendance à se concentrer sur une zone à l'intérieur du four, créant un point chaud et entraînant une usure excessive du réfractaire. Plusieurs solutions ont été développées pour contrôler ou éliminer l'arc flare. Toutes les conceptions d'électrodes inférieures sont actuellement configurées pour forcer l'arc au centre du four.

Dans le cas d'un réfractaire conducteur inférieur et d'un fond de type broche, il est nécessaire de prévoir des lignes d'alimentation divisées vers l'anode inférieure ou une bobine inférieure qui aide à modifier le champ magnétique net généré. Dans la conception du fond de billette, la quantité de courant vers chaque billette est contrôlée avec la direction d'alimentation de l'anode afin de contrôler l'arc. La conception de l'ailette inférieure utilise le fait que l'alimentation électrique se produit en plusieurs points afin de contrôler la déviation de l'arc. Les quadrants situés plus loin du redresseur sont alimentés avec un courant plus élevé que ceux situés plus près du redresseur.

Certains estiment que la possibilité d'une automatisation accrue des activités EAF est plus grande pour le four à courant continu. En effet, avec une seule électrode, il y a un espace accru à la fois sur le dessus et à l'intérieur du four. Le four à courant continu devrait coûter de 10 % à 35 % de plus qu'un four à courant alternatif comparable. Cependant, les calculs sur le retour sur investissement indiquent que ce coût supplémentaire peut être récupéré en un à deux ans en raison de la baisse des coûts d'exploitation.

Une étude a été menée qui a comparé les fonctionnements des fours en courant alternatif et en courant continu et il a été constaté que les pertes électriques s'élèvent à environ 4 % en fonctionnement en courant alternatif et à 5,5 % en fonctionnement en courant continu, la différence en termes absolus étant relativement insignifiante. La différence de consommation d'énergie totale entre les fours à courant alternatif et à courant continu est susceptible d'être inférieure à 9 kWh/tonne en faveur du four à courant continu. Cependant, de nombreuses autres variables influencent la consommation d'énergie et il est difficile de développer des chiffres précis.

Les fours à courant continu consomment environ 25 % d'électrodes en moins que les fours à courant alternatif, ce qui correspond généralement à 0,4 kg/tonne. Cette différence semble être plus grande pour les petits fours à courant alternatif. Le scintillement est d'environ 60 % inférieur pour les opérations en courant continu, cependant, les progrès dans les configurations des systèmes d'alimentation en courant alternatif (réactance supplémentaire) ont réduit cette différence à 40 %.

Certains résultats typiques qui ont été présentés pour de grandes opérations EAF DC sont la consommation d'électrodes de 1 kg / tonne à 2 kg / tonne d'acier liquide, la consommation d'énergie dans la plage de 350 kWh / tonne d'acier liquide à 500 kWh / tonne d'acier liquide, temps de robinet à robinet allant de 45 minutes à 120 minutes et durée de vie inférieure de 1 500 chaleurs à 4 000 chaleurs. Il est important de se rappeler cependant que la consommation d'énergie dépend fortement des pratiques d'exploitation, de la température du robinet, de l'utilisation de combustibles auxiliaires, du type de ferraille, etc.

Processus de fabrication

- Moulin à café électrique en atelier

- Guitare électrique

- bouilloire à thé électrique

- Couverture électrique

- Automobile électrique

- Contrôle d'automatisation et modélisation d'un four à arc électrique

- Four à optimisation énergétique

- Différents types de procédés de soudage à l'arc électrique

- Comprendre le soudage à l'arc électrique