Une nouvelle préparation hydrothermale en une étape de catalyseurs d'oxydation diesel Ru/SnxTi1−xO2 et ses performances à basse température

Résumé

Le rutile Snx Ti1−x O2 (x =0, 0,33, 0,5, 0,67, 1) une solution solide a été synthétisée par une méthode hydrothermale en une étape, dans laquelle le titanate de tétrabutyle et le chlorure d'étain (IV) pentahydraté ont été utilisés comme matières premières. Une série de Ru/Snx Ti1−x O2 ont ensuite été préparés par le procédé d'imprégnation dans RuCl3 pour étudier les performances et la stabilité du CO et du C3 H8 oxydation. Ces catalyseurs ont été caractérisés par XRD, N2 adsorption-désorption, FT-IR, TEM, XPS, H2 -TPR, et O2 -Techniques TPD. L'effet du rapport molaire Sn/Ti et des conditions hydrothermales sur les performances d'oxydation catalytique à basse température et la stabilité du Ru/Snx Ti1−x O2 ont fait l'objet d'une enquête. Les résultats ont indiqué que Ru/Sn0.67 Ti0.33 O2 Le catalyseur a montré une excellente activité et stabilité à basse température. La conversion de CO atteint 50 % à 180 °C et 90 % à 240 °C. De plus, le C3 H8 la conversion atteint 50% à 320 °C, la conversion complète de C3 H8 réalisé à 500 °C, et aucune désactivation ne se produit après 12 h de réaction catalytique. L'excellente activité à basse température et la stabilité du Ru/Sn0.67 Ti0.33 O2 ont été attribués aux facteurs suivants. Premièrement, les résultats XRD ont montré que Sn 4+ a été introduit avec succès dans le réseau de TiO2 pour remplacer Ti 4+ formant une solution solide homogène (contenant –Sn 4+ –O–Ti 4+ – espèces), ce qui était cohérent avec TEM et N2 résultats d'adsorption-désorption. L'introduction de Sn pourrait supprimer la croissance du cristal d'anatase et favoriser la formation de phase rutile, et cette transition de phase a été utile pour améliorer l'activité à basse température des catalyseurs. Deuxièmement, les images MET ont montré que des nanoparticules de Ru ultrafines (~ 5 nm) étaient dispersées sur Sn0.67 Ti0.33 O2 soutien, suggérant que la formation de Snx Ti1−x O2 solution solide a été bénéfique pour la dispersion des particules de Ru.

Contexte

Les moteurs diesel sont largement utilisés dans le domaine des machines de transport, d'exploitation minière et d'ingénierie en raison de ces avantages de faible consommation de carburant, d'efficacité thermique élevée et de bonne stabilité [1]. Cependant, le monoxyde de carbone (CO), les hydrocarbures imbrûlés (HC), divers oxydes d'azote (NOx ) et les particules (PM) dans les gaz d'échappement des véhicules diesel ont causé une grave menace pour l'environnement écologique et la santé humaine [2, 3]. De plus, des lois et des réglementations environnementales strictes ont entraîné des avancées récentes dans les technologies de contrôle des émissions de diesel. Un système intégré de post-traitement des gaz d'échappement composé d'un catalyseur d'oxydation diesel (DOC), d'une réduction catalytique sélective (SCR) et d'un filtre à particules diesel catalysé (DPF) a été largement utilisé pour purifier les gaz d'échappement diesel. Les fonctions du DOC dans le système de post-traitement convertissent le CO, les HC et le NO en CO2 , H2 O, et NON2 , le NON2 utilisé comme matière première pour le dé-NOx ultérieur réaction pour favoriser la réaction SCR. De plus, il pourrait également oxyder la fraction organique soluble (SOF) pour réduire les émissions de PM. Les émissions excessives de HC seront dues à la combustion incomplète des HC lors du démarrage à froid des véhicules diesel. Par conséquent, les catalyseurs doivent s'enflammer rapidement à basse température [4]. Actuellement, les catalyseurs de métaux nobles (tels que Pt, Pd et Rh) supportés sur des matériaux carbonés ou des oxydes (tels que TiO2 , Al2 O3 , PDG2 , et ZrO2 ) sont des catalyseurs d'oxydation diesel commercialisés avec de bonnes performances pour l'oxydation catalytique du CO, du NO et des HC. Cependant, les catalyseurs commercialisés présentent des inconvénients, tels qu'une mauvaise stabilité thermique, une forte auto-inhibition par le CO et un coût élevé [5].

Ru et RuOx les catalyseurs sont largement utilisés pour oxyder le CO [6], le méthane [7] et le chlorobenzène [8]. Il est important de noter que les catalyseurs Ru ont une excellente activité à basse température et une excellente résistance aux poisons [8,9,10,11]. Mais Ru et RuOx sont facilement frittés, ce qui entraîne une diminution de l'exposition des sites actifs [12]. Par conséquent, les catalyseurs Ru doivent être supportés sur un support pour empêcher leur frittage et améliorer l'activité catalytique.

TiO2 a été largement utilisé pour purifier les gaz d'échappement diesel. RuOx et phase rutile TiO2 ont une constante de réseau similaire, et le rutile TiO2 en Ru/TiO2 les catalyseurs jouent un rôle important dans la stabilisation de RuOx particules pendant le processus de calcination en comparaison avec RuOx supporté par anatase catalyseurs. Par conséquent, RuOx peut être fortement dispersé à la surface du TiO2 . De plus, il existe un effet synergique entre RuOx et TiO2 , ce qui est bénéfique pour améliorer la capacité redox de Ru/TiO2 [13,14,15,16,17,18]. Afin d'améliorer encore la stabilité thermique, la dispersion des composants actifs et la transformation de l'anatase en phase rutile, de nombreuses études ont introduit le Sn 4+ en TiO2 pour former Snx Ti1−x O2 solution solide. Huang et al. [16] ont constaté que l'introduction de Sn 4+ en TiO2 le treillis pourrait améliorer la stabilité du CuO/Tix Sn1−x O2 catalyseurs et dispersion de CuO. Bai et al.[17] ont indiqué Sn 4+ a considérablement amélioré la stabilité thermique du TiO2 . Mehraz et al. [18] ont trouvé du dopage Sn 4+ favorisé la transition de phase de TiO2 de l'anatase au rutile.

Des recherches antérieures se sont concentrées sur la préparation de catalyseurs d'oxydation diesel par la méthode de co-précipitation, la méthode sol-gel et la réaction en phase solide [5, 6, 15, 19, 20]. Yang et al. [19] a préparé le Pt/TiO2 catalyseurs via la méthode de co-précipitation et a constaté que la conversion de CO et C3 H6 n'atteint que 50 % à 232 °C. Li et al. [15] TiO2 synthétisé –SnO2 nano-composite par la méthode sol-gel et a suggéré que la conversion de TiO2 –SnO2 au CO était de 90 % à 260 °C. Sharif et al. [6] préparé Ru/[Ca24 Al28 O64 ] 4+ (O 2− )2 par réaction à l'état solide et a montré que la conversion de Ru/[Ca24 Al28 O64 ] 4+ (O 2− )2 en CO n'était que de 82 % à 240 °C en raison d'une plus faible dispersion de Ru. Par conséquent, des défis critiques subsistent dans l'activité à basse température des catalyseurs d'oxydation diesel et de nombreux efforts sont encore nécessaires pour éliminer le CO et les HC produits lors du démarrage à froid du diesel. De plus, les recherches actuelles [8, 16, 19, 21, 22] sont principalement axées sur la préparation de catalyseurs DOC par des méthodes de co-précipitation et sol-gel, qui ont une petite taille de grain, mais les échantillons ont une faible cristallinité et de multiples phases cristallines; en outre, le processus de traitement thermique ultérieur du mélange par la méthode de co-précipitation est requis. Le traitement hydrothermal est adopté dans le processus de préparation pour éviter les processus de calcination traditionnellement suivis et la formation d'agrégation dure des catalyseurs, ce qui pourrait améliorer l'activité catalytique à basse température [23]. Cependant, il y a un manque d'études systématiques et complètes sur la méthode hydrothermale en une étape [24, 25].

Par conséquent, nous avons signalé que RuOx particules supportées sur le Sn 4+ -TiO2 modifié par la méthode hydrothermale en une étape étaient d'excellents catalyseurs d'oxydation de CO et HC avec une activité et une stabilité prometteuses à basse température. Une série de Snx Ti1−x O2 (x =0, 0,33, 0,5, 0,67, 1) des solutions solides ont été préparées par la méthode hydrothermale en une étape. Ru/Snx Ti1−x O2 ont ensuite été préparés par imprégnation du Snx Ti1−x O2 avec RuCl3 pour oxyder le CO et le C3 H8 . L'effet des températures hydrothermales, du temps hydrothermal, des températures de calcination et des rapports molaires Sn/Ti de Ru/Snx Ti1−x O2 des catalyseurs ont été étudiés afin d'améliorer l'activité et la stabilité à basse température.

Méthode

Matériaux

Chlorure d'étain (IV) pentahydraté (SnCl4 ·5H2 O) a été acheté à Guangdong Kehua Stock Corporation, titanate de tétrabutyle (C16 H36 O4 Ti) a été acheté auprès de l'usine de réactifs chimiques de Tianjin Kemiou et de chlorure de ruthénium (III) anhydre, RuCl3 , (37% Ru w/w) a été acheté auprès d'Aladdin.

Préparation des catalyseurs

Snx Ti1−x O2 solution solide a été préparée par la méthode hydrothermale en une étape. Les certaines quantités de SnCl4 ·5H2 O et C16 H36 O4 Ti ont été dissous dans 200 mL d'eau déminéralisée et 10 mL d'éthanol anhydre, respectivement ; puis, C16 H36 O4 Solution d'éthanol Ti et SnCl4 ·5H2 O solution aqueuse ont été mélangés tout en agitant à température ambiante pendant 0,5 h. Le mélange homogène a été placé dans un autoclave de 250 ml à 180 °C pendant 24 h. Après cela, la solution mélangée a été centrifugée en lavant plusieurs fois avec de l'eau déminéralisée et de l'éthanol jusqu'à ce qu'il n'y ait plus de résidus de Cl − , puis a été séché à 80°C pendant une nuit dans l'étuve. Par la suite, des produits solides jaune clair ont été obtenus, nommés Snx Ti1−x O2 . SnO2 et TiO2 ont été obtenus par des méthodes de préparation similaires, respectivement.

Ru/Snx Ti1−x O2 les catalyseurs ont été préparés par imprégnation de Snx Ti1−x O2 avec une solution aqueuse comprenant 1,0 % en poids de RuCl3 . Ces échantillons ont été agités par ultrasons pendant 2 h et séchés à 80 °C pendant 12 h, puis calcinés à 400 °C pendant 3 h (la vitesse de chauffe est de 3 °C/min). La poudre obtenue a été nommée Ru/Snx Ti1−x O2 .

Performances catalytiques

Les activités des catalyseurs ont été évaluées sur un réacteur en quartz à lit fixe avec un chauffage électrique. Les gaz réactifs de simulation contenaient un mélange de 3000 ppm de CO, 600 ppm de C3 H8 , 600 ppm NO, 50 ppm SO2 , 7% O2 , et N2 équilibre à une vitesse spatiale de gaz de 60 000 mL g −1 h −1 . Le débit de gaz était régulé par des régulateurs de débit massique. La température du lit fixe a été testée par un thermocouple de 0,5 mm K qui a été placé au milieu des canaux centraux. La sortie CO et C3 H8 ont été mesurés par un analyseur de gaz de combustion KM9106 (Kane International Limited, Grande-Bretagne). La conversion (X ) de CO et C3 H8 a été calculé à l'aide de l'équation suivante :

$$ X=\frac{c_{\mathrm{in}}-{c}_{\mathrm{out}}}{c_{\mathrm{in}}}\times 100\% $$où c dans est la concentration initiale de CO ou C3 H8 et c sortie est l'instantané de CO ou C3 H8 à la température de réaction; T 50 est désigné comme l'indice d'activité catalytique à basse température.

Caractérisation du catalyseur

Les diagrammes de diffraction des rayons X (DRX) des échantillons ont été réalisés par diffraction des rayons X de puissance sur un diffractomètre BRUKER D8 ADVANCE équipé d'une chambre haute température utilisant le rayonnement Cu Kα (0,15418 nm). Le tube à rayons X fonctionnait à une puissance de source de 40 kV × 40 mA.

Les surfaces de Brunauer-Emmett-Teller (BET) ont été testées par adsorption d'azote à 77 K sur un appareil d'adsorption Micromeritics ASAP2020; la surface spécifique et la distribution des pores ont été calculées par les méthodes BET et BJH, respectivement. Ces échantillons ont été dégazés sous vide à 300°C pendant 4 h avant chaque analyse.

La spectroscopie infrarouge à transformée de Fourier (FT-IR) a été examinée à l'aide d'un spectromètre Nicolet is5 à une résolution spectrale de 4,0 cm −1 . Les poudres ont été pressées en une plaquette autoportante (environ 15 µg, 12 µ mm de diamètre). La plaquette a été prétraitée avec N2 à 300 °C pendant 1 h. Après refroidissement à température ambiante, le spectre des échantillons a été enregistré.

Les images de microscopie électronique à transmission (MET) de ces échantillons ont été obtenues par un instrument Tecnai G2 F20 à une tension d'accélération de 200 kV. Les échantillons ont été broyés, dispersés dans de l'éthanol et déposés sur des grilles de cuivre recouvertes de carbone avant observation.

L'analyse par spectroscopie photoélectronique aux rayons X (XPS) a été réalisée sur un spectromètre ESCALAB250Xi, en utilisant un rayonnement monochromatique Al Kα (1486,6 eV) à une puissance d'accélération de 15 kW. Les spectres des échantillons obtenus ont été corrigés en utilisant C1s (284,6 eV) comme étalon de référence interne.

H2 -réduction programmée en température (H2 -TPR) ont été réalisées dans un réacteur à quartz connecté à un détecteur de conductivité thermique (TCD) avec H2 (6,9% vol. %)-Mélange Ar (30 mL/min) comme réducteur. Avant la réaction, l'échantillon (50 mg) a été prétraité dans N2 à 300 °C pendant 1 h puis refroidi à température ambiante. La TPR a démarré de la température ambiante à la température cible à une vitesse de 10 °C/min.

Désorption d'oxygène à température programmée (O2 -TPD) ont été réalisées avec le même appareil que H2 -TPR. Le catalyseur usé (50 mg) a été prétraité à 300°C pendant 1 h sous un courant d'Ar à 30 mL/min. Ensuite, l'adsorption d'oxygène a été réalisée sous un O2 –Ar mélange (20% O2 vol. %) à 500 °C pendant 0,5 h. Après refroidissement à température ambiante, le système a été purgé dans Ar (30 mL/min) pendant 1 h. Après le traitement, la température a été élevée à la température cible (10 °C/min).

La spectroscopie infrarouge (IR) in situ de l'adsorption de CO a été collectée sur un spectromètre FT-IR Nicolet 5700 à une résolution spectrale de 4,0 cm −1 . L'adsorption de CO a été réalisée en exposant une plaquette de catalyseur autoportante (environ 15 mg) et montée dans une chambre commerciale à environnement contrôlé (HTC-3). Les échantillons ont été exposés à un flux contrôlé de CO-Ar (10 % de CO en volume) à un débit de 5,0 mL/min pendant 40 min. Les spectres ont été enregistrés à différentes températures cibles à une vitesse de 10 °C/min de la température ambiante à 300 °C.

Résultats et discussion

Activité catalytique et stabilité

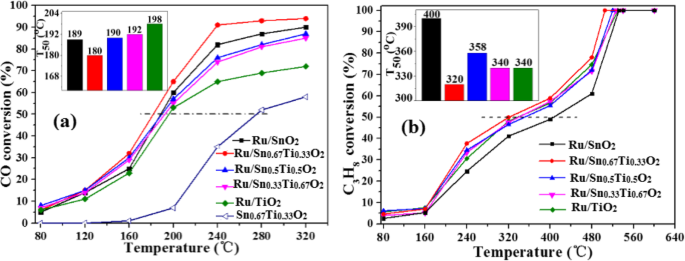

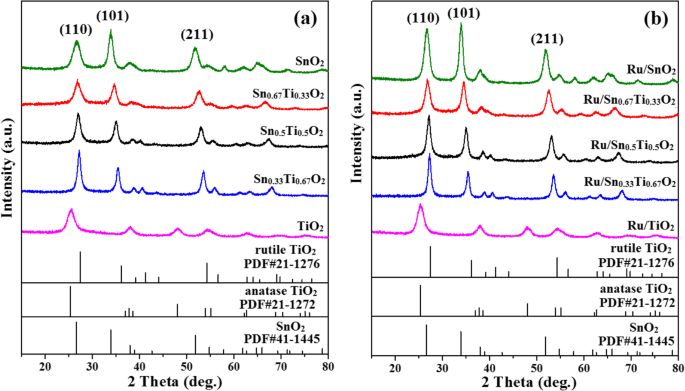

La figure 1 montre les activités catalytiques du CO et du C3 H8 oxydation sur le Ru/Snx Ti1−x O2 catalyseurs dans des conditions optimales de préparation (Fig. S1, S2 et S3) de température hydrothermale à 180 °C, de temps hydrothermal à 24 h et de température de calcination à 400 °C. On constate que les performances catalytiques de Ru/Snx Ti1−x O2 les catalyseurs augmentent d'abord puis tendent à se stabiliser avec l'augmentation de la température de réaction. Lorsque le rapport molaire Sn/Ti est de 2/1, le T 50 de Ru/Sn0.67 Ti0.33 O2 pour oxyder le CO et le C3 H8 est de 180 °C et de 320 °C, respectivement, ce qui est une température de réaction inférieure à celle des autres rapports molaires Sn/Ti. La conversion du CO atteint 90 % à 240 °C, et la conversion complète du C3 H8 pourrait être atteint à 500 °C sur le Ru/Sn0.67 Ti0.33 O2 catalyseur. Les performances catalytiques de chaque échantillon ont été normalisées par rapport aux atomes de Ru à la surface et exprimées en termes de fréquence de renouvellement (TOF), comme le montre la figure 2. La valeur TOF pour Ru/Sn0,67 Ti0.33 O2 était le plus élevé parmi tous les échantillons à n'importe quelle température de réaction. Il est attribué au Ru très dispersé à la surface de Sn0.67 Ti0.33 O2 , et le composant actif Ru a une forte interaction avec le porteur Sn0.67 Ti0.33 O2 [22, 26]. Sharif et al. [6] ont signalé que la conversion de Ru/[Ca24 Al28 O64 ] 4+ (O 2− )2 en CO n'était que de 82 % à 240 °C. Murayama et al. [27] ont rapporté que la conversion Au/Nb2 O5 et Au/SiO2 au CO était de 55 % et 38 %, respectivement, à 250 °C. Par rapport à d'autres littératures [27, 28], lorsque le rapport molaire Sn/Ti est de 2/1, une conversion de CO plus élevée peut être obtenue à une température plus basse dans cette étude. Okal et al. [29] ont signalé que le T 50 de CH4 oxydé par Ru/ZnAl2 O4 catalyseurs était de 480, 500 et 540°C, lorsque la charge de Ru était de 0,5 % en poids, 1,0 % en poids et 4,5 % en poids, respectivement. Wilburn et al. [30] ont signalé que le T 50 de CH4 oxydation sur 0,3Pd–0,7Pt/γ–Al2 O3 catalyseur était de 360 °C. Les activités catalytiques de différents catalyseurs pour le CO et le C3 H8 l'oxydation sont présentés dans le tableau S1 et le tableau S2. Transformation complète de C3 H8 peut être atteint à une température plus basse dans ce travail. Le rapport molaire optimal de Sn/Ti est de 2/1, ce qui est cohérent avec l'activité du CO. De l'analyse ci-dessus, on peut conclure que la conversion du CO et du C3 H8 est fortement affectée par le rapport molaire Sn/Ti. Lorsque le rapport molaire Sn/Ti est de 2/1, le T 50 de Ru/Sn0.67 Ti0.33 O2 à CO et C3 H8 est respectivement de 180 °C et 320 °C. Lorsque la température de réaction est de 240 °C, la conversion de CO peut atteindre 90 % et la conversion complète de C3 H8 peut être atteint lorsque la température de réaction est de 500 °C.

Effet de différents rapports molaires Sn/Ti sur Ru/Snx Ti1−x O2 oxydation catalytique du CO (a ) et C3 H8 (b )

TOF de la température de réaction pour le CO (a ) et C3 H8 (b ) oxydation sur divers catalyseurs

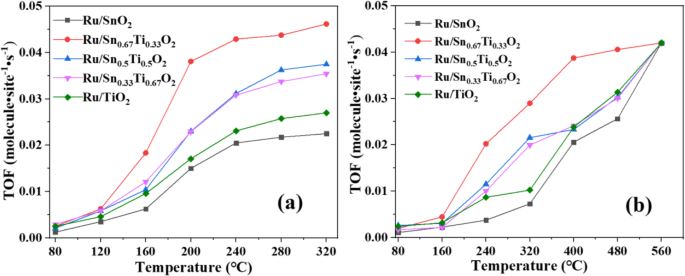

La stabilité du CO et du C3 H8 a été étudiée dans la Fig. 3, sous température hydrothermale à 180 °C, temps hydrothermal à 24 h et température de calcination à 400 °C (Fig. S1, S2 et S3). La conversion du CO atteint 90 % à 240 °C, et la conversion complète du C3 H8 peut être atteint à 500 °C. Fait intéressant, Ru/Sn0.67 Ti0.33 O2 le catalyseur est essentiellement inactivé après une réaction catalytique de 12 h ; cependant, l'activité de Ru/TiO2 et Ru/SnO2 les catalyseurs diminuent légèrement avec l'augmentation du temps où ils oxydent le CO. Le phénomène indique que la formation de Snx Ti1−x O2 une solution solide peut non seulement améliorer l'activité des catalyseurs, mais également augmenter la stabilité. Il est attribué que Ru est fortement dispersé à la surface de Sn0.67 Ti0.33 O2; il y a une forte interaction entre le composant actif Ru et le porteur Sn0.67 Ti0.33 O2 [26].

La stabilité de Ru/Snx Ti1−x O2 CO catalytique (a ) et C3 H8 (b )

Caractérisation du catalyseur

Propriétés de texture de Snx Ti1−x O2 Supports et Ru/Snx Ti1−x O2 Catalyseurs

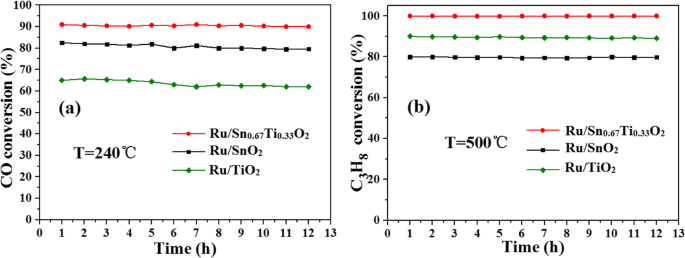

La figure 4 montre les modèles XRD des deux Snx Ti1−x O2 solution solide et Ru/Snx Ti1−x O2 catalyseurs. Des pics typiques de structure anatase sont observés dans le TiO2 (25,78°) et Ru/TiO2 (25,67°) échantillons avec des tailles de grains d'environ 4 nm et 5,5 nm (tableau 1), respectivement. Une transition de phase de l'anatase au rutile est apparue avec l'introduction de Sn. Les pics de diffraction du Ru ne sont pas observés, indiquant que Ru est fortement dispersé sur Snx Ti1−x O2 surface ou au-delà de la limite de détection XRD [31]. De plus, les pics de diffraction de Snx Ti1−x O2 et Ru/Snx Ti1−x O2 déplacer progressivement vers des angles inférieurs avec l'augmentation de la teneur en Sn, ce qui suggère que l'espacement interplanaire d augmente selon l'équation de Bragg, 2d péchéθ =nλ . Ceci est cohérent avec l'augmentation des paramètres du réseau tétragonal (a et c ) dans le tableau 1, qui est attribué à la substitution d'un plus grand rayon ionique Sn 4+ (0.071 nm) pour Ti 4+ (0,068 nm). Les résultats suggèrent le Sn 4+ a été dopé avec succès dans le TiO2 treillis pour former un uniforme (–Sn 4+ –O–Ti 4+ –) solution solide tout en maintenant la structure de la phase rutile, ce qui est en accord avec certaines études précédentes [5, 18].

Modèles XRD de Snx Ti1−x O2 prend en charge (a ) et Ru/Snx Ti1−x O2 catalyseurs (b )

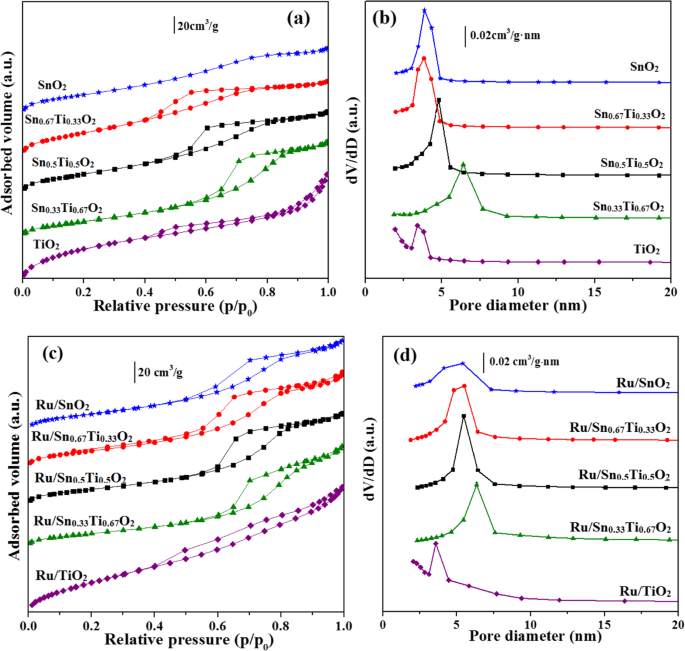

Pour déterminer les propriétés de texture des échantillons, le N2 La technique d'adsorption-désorption a été utilisée. Le N2 les isothermes d'adsorption-désorption et les courbes de distribution des diamètres de pores correspondantes de ces échantillons sont illustrés à la figure 5. Le N2 isothermes d'adsorption-désorption de SnO2 appartiennent distinctement au type II; d'autres sont de type IV classique selon la classification IUPAC et présentent une boucle d'hystérésis complexe H2 dans un p/p 0 plage de 0,4 à 0,95, ce qui est une caractéristique commune du matériel mésoporeux (Fig. 5a, c) [17, 32]. L'existence de ces mésopores est une raison importante de la grande surface spécifique des catalyseurs [33]. Tout Snx Ti1−x O2 supports et Ru/Snx Ti1−x O2 les catalyseurs présentaient une distribution étroite de pores de petite taille (3-8 nm), en particulier le Sn0,67 Ti0.33 O2 support et Ru/Sn0.67 Ti0.33 O2 catalyseurs, avec le diamètre des pores principalement uniformément réparti autour de 5 nm (Fig. 5b, d). Ce phénomène suggère qu'une quantité appropriée de Sn peut affaiblir le coefficient de diffusion de la surface catalytique et indirectement entraver l'agglomération des cristallites [17].

N2 isothermes d'adsorption-désorption de Snx Ti1−x O2 (un ) et Ru/Snx Ti1−x O2 (c ) la distribution de la taille des pores de Snx Ti1−x O2 (b ) et Ru/Snx Ti1−x O2 (d )

Les propriétés de texture de Snx Ti1−x O2 supports et Ru/Snx Ti1−x O2 les catalyseurs sont répertoriés dans le tableau 1. La surface spécifique et la distribution des pores ont été calculées par les méthodes BET et BJH. La surface spécifique et le volume des pores de Sn0.67 Ti0.33 O2 mesurent 156,5 m 2 g −1 et 0,17 cm 3 g −1 , respectivement. Mais à la fois la surface spécifique et le volume des pores du Ru/Sn0.67 Ti0.33 O2 catalyseur sont diminués par rapport au Sn0.67 Ti0.33 O2 support, ce qui indique que Ru chargé sur le Sn0.67 Ti0.33 O2 surface. De plus, le Ru/Sn0.67 Ti0.33 O2 le catalyseur est fritté et la structure à pores ouverts s'effondre pour former des pores bouchés pendant le processus de calcination à haute température [31]. Néanmoins, Ru/Sn0.67 Ti0.33 O2 conserve toujours une plus grande surface spécifique (83,3 m 2 g −1 ) et un diamètre de pores plus petit (5,3 nm) par rapport à d'autres échantillons de rutile tels que Ru/Sn0.33 Ti0.67 O2 , Ru/Sn0,5 Ti0,5 O2 , et Ru/SnO2 .

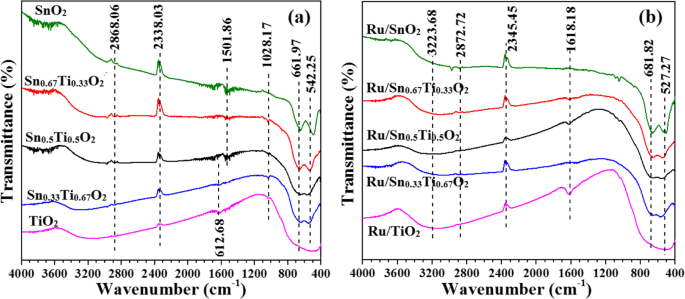

La figure 6 montre les spectres FT-IR de Snx Ti1−x O2 supports et Ru/Snx Ti1−x O2 catalyseurs. Tous les échantillons présentent des pics de vibration similaires à des positions de nombre d'onde analogues. L'adsorption à environ 3223,68 cm −1 est due à des groupes hydroxyles de surface voisins des sites de vacance d'oxygène [34, 35]. Les bandes de 1501.86-1618.18 cm −1 appartiennent au pic de vibration angulaire de l'eau. Le pic de vibration d'étirement symétrique de l'oxygène du réseau apparaît à 1028,17 cm −1 . La bande de 527,27 à 681,2 cm −1 peut être attribué au pic de vibration d'étirement du TiO2 ou SnO2 [34]. Par rapport à Snx Ti1−x O2 prend en charge, Ru/Snx Ti1−x O2 le spectre s'élargit, indiquant que le composant actif Ru et le support Snx Ti1−x O2 ont une certaine interaction, entraînant les défauts de surface des catalyseurs [36, 37].

Spectres FT-IR du Snx Ti1−x O2 prend en charge (a ) et Ru/Snx Ti1−x O2 catalyseurs (b )

Morphologie des catalyseurs

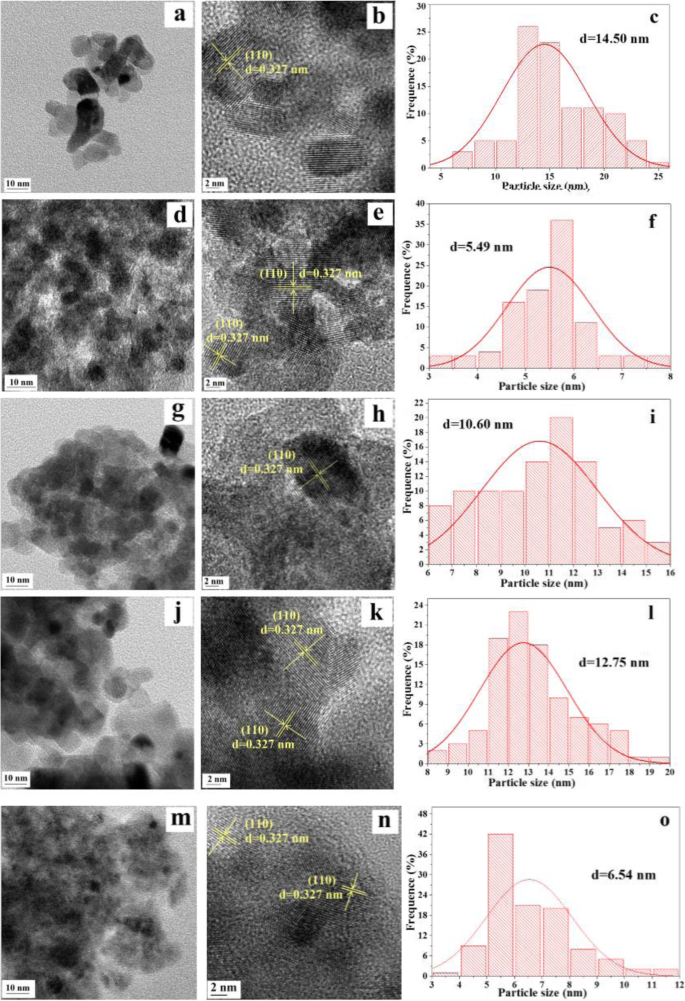

Images MET basse et haute résolution, images HRTEM et distribution granulométrique de Ru/Snx Ti1−x O2 sont présentés sur la figure 7. Sur la base de l'observation des images MET présentées sur la figure 7a, d, g, j et m, nous constatons que tous les échantillons sont composés de particules bien définies avec des formes irrégulières et une structure mésoporeuse désordonnée, qui est formé par l'agglomération des nanoparticules [38]. De plus, on peut voir que le Ru/Sn0.67 Ti0.33 O2 échantillon a le degré d'agglomération le plus élevé en raison de la plus petite taille de grain parmi ces échantillons. A partir des images HRTEM (Fig. 7b, e, h, k, n), il n'y a qu'un seul type de franges en treillis à 0,327 nm, qui est compatible avec le plan (110) de ces échantillons. Par ailleurs, on constate que les franges réticulaires de TiO2 et SnO2 ne sont pas observés, ce qui est attribué à Sn 4+ ayant été dopé avec succès dans le réseau de TiO2 pour former un Snx homogène Ti1−x O2 solution solide [39]. Les résultats sont cohérents avec XRD. La distribution de la taille des particules de Ru (Fig. 7c, f, i, l, o) montre que les tailles approximatives des particules de Ru variaient de 3 à 20 nm. L'introduction de Sn 4+ pourrait réduire efficacement la taille des particules de Ru et obtenir une dispersion plus élevée sur le Snx Ti1−x O2 surface. En comparaison avec d'autres échantillons, la distribution granulométrique Ru de Ru/Sn0,5 Ti0,5 O2 l'échantillon était plus large (<13 nm), ce qui peut être causé par l'interaction entre (–Sn 4+ –O–Ti 4+ –) espèces et Ru [26]. Le Ru/Sn0.67 Ti0.33 O2 le catalyseur a une meilleure dispersion de Ru et une taille de particule plus petite (5,49 nm) parmi tous les échantillons.

Images TEM, HRTEM et distribution granulométrique de a , b , c Ru/SnO2; d , e , f Ru/Sn0.67 Ti0.33 O2; g , h , je Ru/Sn0,5 Ti0,5 O2; j , k , l Ru/Sn0.33 Ti0.67 O2; et m , n , o Ru/TiO2

Propriétés de surface des catalyseurs

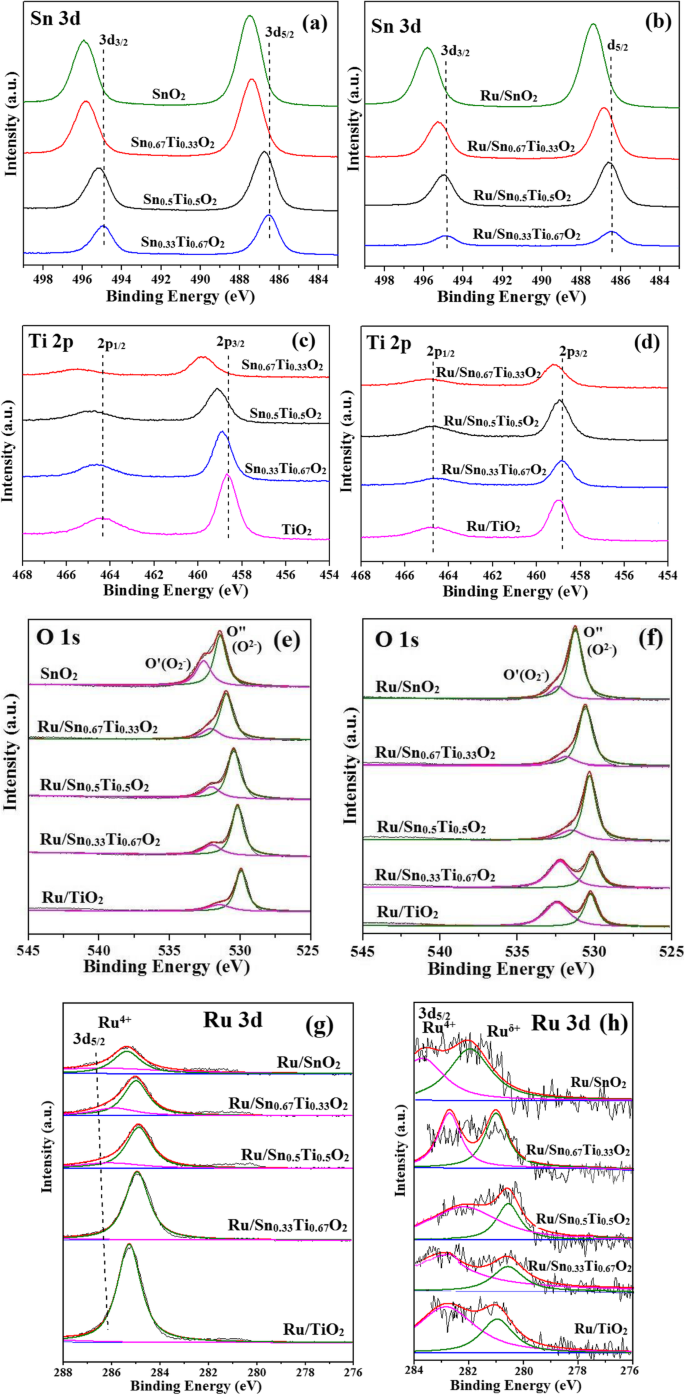

Pour mieux déterminer les états élémentaires et la composition de surface, une analyse XPS a été réalisée. La figure 8 montre les spectres XPS de Sn 3d, Ti 2p, O 1s et Ru 3d pour le Snx Ti1−x O2 supports et Ru/Snx Ti1−x O2 catalyseurs. Les valeurs d'énergie de liaison XPS du Sn 3d3/2 et Sn 3d5/2 sont observés à 486,6–487,5 eV et 494,9–496,1 eV, respectivement, qui sont caractéristiques de Sn 4+ espèces dans Snx Ti1−x O2 prend en charge ou Ru/Snx Ti1−x O2 catalyseurs. Fait intéressant, l'énergie de liaison de Sn 3d3/2 et Sn 3d5/2 déplacé vers des valeurs plus élevées après l'introduction de Sn 4+ , indiquant certains des Sn 4+ remplacer le Ti 4+ sites et ont une forte interaction avec TiO2 , ce qui est en accord avec XRD. De plus, les lacunes d'oxygène peuvent être créées par la valence inférieure Sn δ+ [5]. Deux pics correspondant à Ti 2p3/2 et Ti 2p1/2 sont observées à 458,7–459,9 eV et 464,3–465,8 eV dans les spectres XPS de Ti 2p, suggérant que Ti 4+ et Ti 3+ existaient dans les échantillons, et les valeurs d'énergie de liaison de Ti 2p3/2 et Ti 2p1/2 déplacé vers des valeurs d'énergie de liaison plus élevées avec l'augmentation de Sn 4+ , prouvant en outre l'existence de lacunes en oxygène. On peut voir dans le tableau 3 que le rapport molaire Sn/Ti par XPS est observé légèrement supérieur au calcul théorique, indiquant que Sn est enrichi à la surface des catalyseurs, ce qui conduit à plus de lacunes en oxygène. Parce que l'électronégativité de Sn (1,96) est plus grande que celle de Ti (1,62), en d'autres termes, la capacité de capture d'électrons de Sn est plus forte que celle de Ti, ce qui provoque l'équilibre redox (Sn 4+ +Ti 3+ → Sn δ+ +Ti 4+ ) en déplaçant vers la droite [32].

Spectres XPS (Sn3d (a , b ), Ti2p (c , d ), O1s (e , f ) et Ru3d (g , h )) de Snx Ti1−x O2 supports et Ru/Snx Ti1−x O2 catalyseurs

Les spectres à haute résolution de la caractéristique d'ionisation O 1s sont numériquement cohérents avec la caractéristique gaussienne et déconvolués en deux pics [5]. Une énergie de liaison plus élevée (O', 532,1 eV) est causée par l'oxygène chimisorbé qui a formé le (O2 − , O − , ou O2 2− ) espèces. Cependant, le O” (529.9 eV) est le pic caractéristique de O 2− à la surface des oxydes métalliques. Fait intéressant, l'énergie de liaison de O 1s est passée à des valeurs plus élevées après l'ajout de Sn 4+ .

Les spectres Ru 3d présentent Ru 4+ et une valeur inférieure Ru δ+ . Le signal de Ru 3d5/2 est souvent utilisé pour analyser l'état de charge de l'espèce Ru, puisqu'un autre Ru 3d3/2 chevauche avec C 1s à environ 284,0 eV [40]. L'énergie de liaison de 282,0 à 283,5 eV est attribuée à Ru 3d5/2 , qui correspond à Ru 4+ . The lower binding energy at around 280.2–281.7 eV is attributed to lower state Ru δ+ , and the Ru δ+ relative ratio in Ru/Sn0.67 Ti0.33 O2 reaches 53.9%, which is higher than other catalysts. It could be explained that the strong interaction between Sn0.67 Ti0.33 O2 and Ru caused a larger amount of surface reactive oxygen species [26].

XPS and EDS analyses are performed to determine the surface and bulk composition of the samples as shown in Table 2. Surface and bulk Ru analysis shows that Ru/Sn0.67 Ti0.33 O2 has the highest surface Ru (0.69 wt.%) and bulk Ru (0.40 wt.%) among all the catalysts, indicating that the active component Ru is more evenly distributed on the Sn0.67 Ti0.33 O2 support, and more Ru species enters the internal of Sn0.67 Ti0.33 O2 to form a strong interaction.

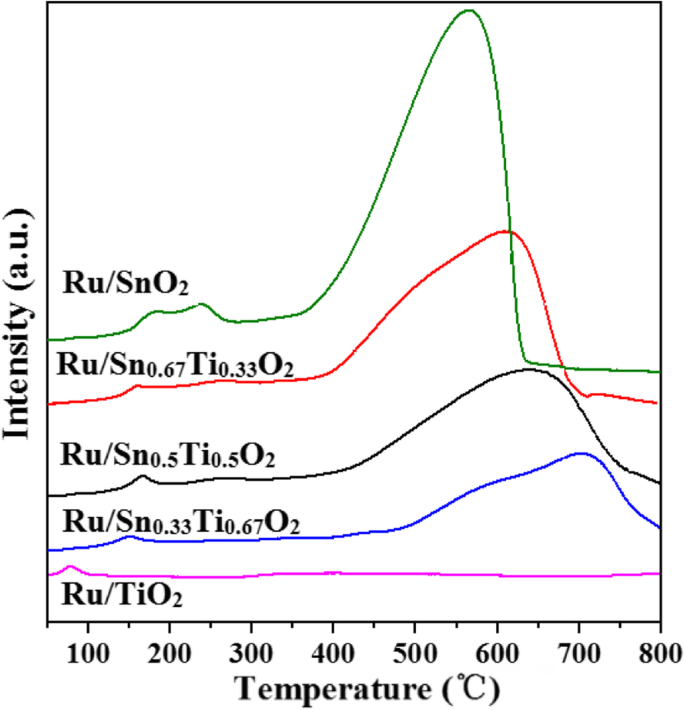

In order to further investigate the reduction performance of the Ru/Snx Ti1−x O2 catalysts, temperature-programmed reduction studies are performed (Fig. 9). The shapes of these H2 -TPR profiles are almost identical. The reduction peaks of Ru/Snx Ti1−x O2 are divided into two parts:the low-temperature reduction peaks 80–270 °C are associated to the lower state Ru δ+ reduced from RuO2 and a significant amount of Sn 4+ which could be reduced to lower valent Sn δ+ or can be attributed to the reduction of surface oxygen [41], while the high-temperature reduction peaks 600–640 °C are associated to Sn 0 reduced from Sn δ+ or the reduction of bulk oxygen of catalysts [26, 42], which is consistent with XPS results. The reduction temperature of Ru/Snx Ti1−x O2 moves towards lower temperature, peaks broaden and H2 consumption increase with the addition of Sn, and hydrogen consumption from the H2 -TPR measurements are shown in Table 3. The dispersion of active components on the surface of the samples has a significant effect on the reduction of surface oxygen, and hydrogen could be more easily activated with higher dispersion of Pd, resulting in the increase of H2 consumption [43]. Therefore, we can infer that the introduction of Sn significantly increased the dispersion of Ru on the carrier, which may have resulted from the formation of Snx Ti1−x O2 solid solution. The results are in good agreement with XRD and TEM. Because the reduction of TiO2 is usually difficult to conduct at low temperature, there are no peaks of the TiO2 reduction observed during the H2 -TPR from 50 to 800 °C [15]. Nevertheless, the Ru/Sn0.67 Ti0.33 O2 still exhibits a higher H2 consumption.

H2 -TPR spectra of Ru/Snx Ti1−x O2 catalyseurs

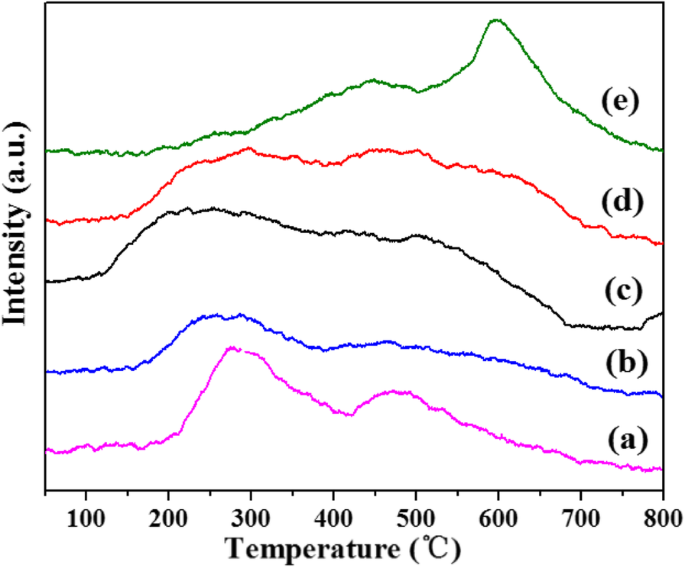

Le O2 -TPD experiments (Fig. 10) of Ru/Snx Ti1−x O2 samples are imposed to gain insight into the mobility of surface and lattice oxygen. The signal at low temperature (<200 °C) is attracted by the desorption of surface chemisorbed oxygen (O2 − , O2 2− , or O − species); the main peak centered at 280 °C or 500 °C which is attributed to the desorption of the structure oxygen species, and the peaks above 600 °C are assignable to the desorption of the lattice oxygen (O 2− ) species [44]. The incorporation of Sn increased the adsorbed oxygen species and shifted to a lower temperature [45]. The results indicate that the incorporation of Sn improved the oxygen activation ability of the Ru/Snx Ti1−x O2 samples and the interaction between the carriers Snx Ti1−x O2 and active component Ru [46, 47].

O2 -TPD spectra of Ru/TiO2 (un ), Ru/Sn0.33 Ti0.67 O2 (b ), Ru/Sn0.5 Ti0.5 O2 (c ), Ru/Sn0.67 Ti0.33 O2 (d ), and Ru/SnO2 catalysis

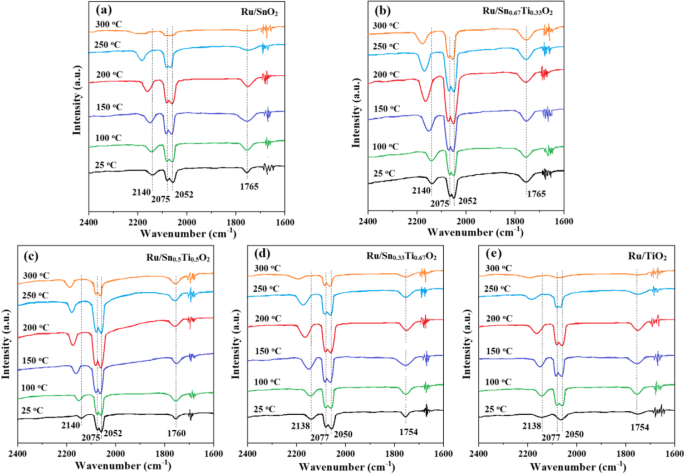

CO and/or O2 Interaction with these Samples

The in situ FI-IR spectra of CO adsorption are recorded to further investigate the effect of the ruthenium oxide species, as shown in Fig. 11. The band located at 2052 cm −1 is attributed to linear CO adsorbed on reduced Ru crystallites (Ru δ+ –CO), the band at 2140 cm −1 and 2075 cm −1 can be assigned to two different types of multicarbonyl species on partially oxidized Ru sites (Ru n+ (CO)x ), and the band at 1765 cm −1 is attributed to (Snx Ti1−x O2 )Ru–CO species [48, 49]. The Ru δ+ –CO adsorption peaks at room temperature indicate the presence of some lower state Ru δ+ espèce. This is in agreement with the XPS results. However, the desorption temperature of the Ru δ+ –CO peak is related to the Sn/Ti ratio and temperature. As the temperature increases, the peak intensity enhances firstly and then decreases gradually. Simultaneously, the CO adsorption peak moves to a higher wave number (2052 cm −1 at 25 °C and 2060 cm −1 at higher temperatures). This red-shift indicates that Sn 4+ has stronger electron-donating capability [50]. For the Ru/SnO2 , Ru/Sn0.5 Ti0.5 O2 , Ru/Sn0.33 Ti0.67 O2 , and Ru/TiO2 samples, the CO maximum adsorption peak on Ru δ+ appears at about 200 °C and disappears basically at 300 °C. For the Ru/Sn0.67 Ti0.33 O2 sample, the CO maximum adsorption peak on Ru δ+ appears at about 200 °C, which can be observed clearly even at 300 °C. It can be concluded that Ru δ+ is much more stable in Ru/Sn0.67 Ti0.33 O2 sample, which can provide more CO adsorption sites than in the other samples.

In situ FI-IR spectra of the 10% CO/Ar interaction with a Ru/SnO2 , b Ru/Sn0.67 Ti0.33 O2 , c Ru/Sn0.5 Ti0.5 O2 , d Ru/Sn0.33 Ti0.67 O2 , e Ru/TiO2 at different temperatures

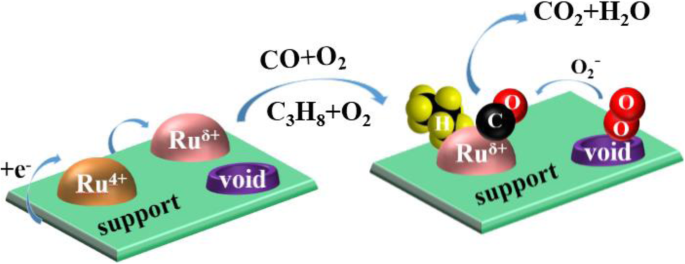

Possible Reaction Mechanism over the Ru/Snx Ti1−x O2 Catalysts

According to the characterizations mentioned above, a possible reaction mechanism of CO and C3 H8 oxidation is proposed and schematized in Fig. 12. Based on the XPS results, electrons migrate between Ru and Snx Ti1−x O2 solid solution; because the electronegativity of Ru (2.22) is larger than that of Ti (1.62) and Sn (1.96), the electrons will transfer from the Snx Ti1−x O2 solid solution to Ru 4+ , in which lower state Ru δ+ will be generated. Meanwhile, –Ti 4+ –O–Sn 4+ – species are oxidized and more oxygen will be absorbed on the surface of Snx Ti1−x O2 solid solution, which can provide oxygen to the oxidation reaction of CO and C3 H8 . At the same time, the by-products produced in the oxidation process will also be adsorbed on the surface of Snx Ti1−x O2 solid solution, which will not deteriorate the activity of Ru δ+ espèce. It is also the reason for the high stability of the catalysts. Moreover, the lower state Ru δ+ species have more metal properties, which play a crucial role in the activation of CO and C3 H8 [40]. Compared with Ru/TiO2 and Ru/SnO2 , high dispersion of Ru on Snx Ti1−x O2 solid solution is also an important cause for their excellent activity and stability. Based on O2 -TPD analysis, O2 is first adsorbed on the surface of catalysts to form O2 − species and CO and C3 H8 adsorbed on Ru δ+ species react with O2 − species to produce CO2 et H2 O, which is a Langmuir-Hinshelwood mechanism.

Possible reaction mechanism of CO and C3 H8 over Ru/Snx Ti1−x O2

Conclusions

A series of Ru/Snx Ti1−x O2 catalysts were prepared by a one-step hydrothermal method for the catalytic oxidation of CO and C3 H8 . The preparation conditions of Ru/Snx Ti1−x O2 catalysts were optimized for CO oxidation reaction. Ru/Sn0.67 Ti0.33 O2 catalyst shows best CO catalytic activity and stability at low temperature under the condition of hydrothermal temperature at 180 °C, hydrothermal time at 24 h, and calcination temperature at 400 °C.

The effects of different molar ratios of Sn/Ti on the catalytic properties of Ru/Snx Ti1−x O2 catalysts for CO and C3 H8 were investigated under the optimum preparation conditions. The results show that the Ru/Sn0.67 Ti0.33 O2 catalyst exhibits better low-temperature activity and stability. The conversion of CO reached 90% at 240 °C, and T 50 of which keeps at 180 °C. The complete conversion of C3 H8 could be achieved at 500 °C, and its T 50 remains at 320 °C. The excellent catalytic activity of Ru/Sn0.67 Ti0.33 O2 catalyst is attributed to the factors listed as follows.

- (1)

The successful incorporation of Sn 4+ into the TiO2 lattice to replace Ti 4+ forms a homogeneous solid solution (–Sn 4+ –O–Ti 4+ – species), which enhances the interaction between active component Ru and carrier Snx Ti1−x O2 . The crystal growth of the anatase phase can be inhibited by the introduction of Sn 4+ , which results in the presence of the rutile phase.

- (2)

Ultrafine Ru nanoparticles (~ 5 nm) are highly dispersed on Snx Ti1−x O2 support, suggesting that the introduction of Sn 4+ could not only prevent grain agglomeration and induce a smaller grain size, but also produce more defects such as oxygen vacancies.

- (3)

CO and C3 H8 species can be absorbed on Ru δ+ sites; O2 − is formed by the adsorption of O2 on the oxygen vacancies. The adsorbed CO and C3 H8 react with O2 − to produce CO2 et H2 O.

Disponibilité des données et des matériaux

All data generated or analyzed during this study are included in this published article and supporting information.

Abréviations

- XRD :

-

Diffraction des rayons X

- PARI :

-

Brunauer-Emmett-Teller

- FT-IR :

-

Transformée de Fourier infrarouge

- TEM :

-

Microscopie électronique à transmission

- XPS :

-

Spectroscopie photoélectronique aux rayons X

- H2 -TPR:

-

H2 -temperature-programmed reduction

- O2 -TPD:

-

Temperature-programmed oxygen desorption

- DOC:

-

Diesel oxidation catalysts

- SCR:

-

Selective catalytic reduction

- DPF:

-

Diesel particulate filter

- SOF:

-

Soluble organic fraction

Nanomatériaux

- Préparation et propriétés magnétiques des nanoparticules de spinelle FeMn2O4 dopées au cobalt

- Vers les nanofluides TiO2—Partie 1 :Préparation et propriétés

- Route d'électrofilage en une étape des nanofibres Rutile TiO2 modifiées par SrTiO3 et ses propriétés photocatalytiques

- Activité de préparation et d'hydrogénation catalytique améliorée des nanoparticules de Sb/Palygorskite (PAL)

- Les effets du rapport Li/Nb sur la préparation et les performances photocatalytiques des composés Li-Nb-O

- La préparation de la nanostructure jaune-enveloppe Au@TiO2 et ses applications pour la dégradation et la détection du bleu de méthylène

- Préparation et performances photocatalytiques des photocatalyseurs à structure creuse LiNb3O8

- Préparation de micromatériaux hybrides MnO2 revêtus de PPy et de leurs performances cycliques améliorées en tant qu'anode pour batteries lithium-ion

- Un nouveau photocatalyseur à hétérojonction Bi4Ti3O12/Ag3PO4 avec des performances photocatalytiques améliorées