Composite Si/Graphène intégré fabriqué par réduction thermique au magnésium comme matériau d'anode pour les batteries lithium-ion

Résumé

Le composite Si/graphène intégré a été fabriqué par une nouvelle méthode, qui a été généré in situ SiO2 particules sur des feuilles de graphène suivies d'une réduction thermique au magnésium. L'orthosilicate de tétraéthyle (TEOS) et le graphite lamellaire ont été utilisés comme matériaux originaux. D'une part, la structure unique du composite tel qu'obtenu s'accommodait dans une certaine mesure du grand changement de volume. Simultanément, il a amélioré la conductivité électronique pendant l'insertion/l'extraction de Li-ion. Le composite MR-Si/G est utilisé comme matériau d'anode pour les batteries lithium-ion, qui présente une capacité réversible élevée et une stabilité de cycle ascendant atteignant 950 mAh·g −1 à une densité de courant de 50 mA·g −1 après 60 cycles. Ceux-ci peuvent être propices à l'avancement de la conception d'anodes composites à base de Si.

Contexte

Le matériau de l'anode joue un rôle important dans les batteries lithium-ion rechargeables (LIB). Récemment, la plupart des gens pensent que les candidats prometteurs pour le matériau d'anode sont les matériaux à base de silicium [1,2,3]. La raison principale est qu'il a une capacité théorique élevée de 4200 mAh g −1 (environ 10 fois pour l'anode en graphite commerciale, 372 mAh g −1 ). De plus, le silicium est abondant dans la nature et le potentiel d'insertion du lithium est relativement faible (< 0,5 V vs Li/Li + ) [4,5,6].Malheureusement, il existe des limites à la commercialisation des matériaux d'anode à base de silicium. La raison en est que l'expansion volumétrique de l'électrode Si de plus de 400 % peut causer une série de problèmes tels que la pulvérisation de l'électrode, une mauvaise stabilité du cycle et une récession de capacité sérieusement irréversible [7, 8]. Par conséquent, pour résoudre le problème de l'expansion volumique, de nombreux moyens ont été proposés, notamment l'obtention de particules de silicium à l'échelle nanométrique et la préparation des composites à base de silicium [9, 10]. Pour les composites, la méthode la plus efficace consiste à disperser le silicium à l'échelle nanométrique dans la matrice de carbone, où la matrice de carbone a fonctionné comme système tampon et matériau électroactif [11]. Xuejiao Feng et al. particules Si/CNT nano/μ-structurées préparées via une combinaison de séchage par atomisation et de réduction thermique au magnésium avec utilisation de nanoparticules SiO2 à la fois comme modèle et précurseur de silicium [12]. Il présentait une capacité supérieure à 2100 mAh g −1 à densité de courant 1 A g −1 , et la rétention de capacité après 100 cycles était de 95,5 %.

Récemment, le graphène, un type original de matériau carboné, a suscité de grandes inquiétudes dans le domaine de la science des matériaux. Il a une structure unique avec une structure en feuille monocouche composée d'atomes de carbone [13]. De toute évidence, il est très prometteur de préparer des matériaux à base de graphène avec des propriétés remarquables en raison de la conductivité électrique supérieure et de la surface élevée [14]. Huachao Tao et al. a conçu des films nano-composites Si/RGO autoportants. Le résultat a indiqué que le composite avait des performances électrochimiques admirables [15].

Dans notre travail, nous avons conçu une nouvelle méthode pour synthétiser un composite Si/graphène réduit thermiquement magnésium (MR-Si/G) de grande capacité, qui a utilisé l'orthosilicate de tétraéthyle (TEOS) et l'oxyde de graphène (GO) comme matériaux de départ, et était du SiO2 généré in situ particules sur des feuilles de graphène suivies d'une réduction thermique au magnésium. Par rapport à la méthode de préparation précédente, la synthèse des matériaux dans cette expérience est relativement simple. Dans le même temps, le silicium et le graphène sont mélangés de manière relativement uniforme par le SiO2 généré in situ particules sur le graphène. La structure intégrée du composite s'est adaptée au grand changement de volume, a affiché une capacité spécifique et une stabilité de cycle élevées et a augmenté la conductivité électronique. Un autre, les matières premières sont bon marché. Tous ces éléments peuvent être propices à l'avancement de la conception d'anodes composites à base de silicium.

Expérimental

L'oxyde de graphite (GO) a été obtenu à partir de graphite lamellaire selon la méthode de Hummers modifiée dans la littérature [16]. Disperser de l'oxyde de graphite dans de l'eau déminéralisée pour obtenir 1 mg/ml de solution aqueuse. Ensuite, prenez 30 ml d'éthanol anhydre et 0,17 g de bromure de cétyltriméthylammonium (CTAB) mélangés par sonication pendant 10 min, puis ajoutez 30 ml au-dessus de la solution aqueuse d'oxyde de graphite et agitez vigoureusement au mélange obtenu, puis ajoutez une quantité spécifique de tétraéthoxysilane (TEOS) et agitation magnétique 10 min, enfin l'hydroxyde d'ammonium a été utilisé pour ajuster le pH à 10, puis agitation continue 2 h. Enfin, le mélange a été scellé avec des autoclaves revêtus de téflon à 180 °C pendant 10 h. Le composé résultant a été filtré par aspiration et séché sous vide à 60 °C pendant 24 h.

Cette étape consiste à préparer le complexe Si/G par réduction thermique du magnésium. Tout d'abord, le composite ci-dessus a été chauffé à 550 °C pendant 3 h à 5 °C/min dans une atmosphère d'argon, puis refroidi à température ambiante. Le rapport pondéral de l'échantillon et de la poudre de magnésium était de 1:1 dans un mortier d'agate et un broyage de 30 min. Ensuite, le mélange a été placé dans un four tubulaire et chauffé à 800 °C pendant 4 h dans une atmosphère d'argon. Enfin, l'as-composite a été trempé dans 1 M HCl pendant 10 h, puis filtré et séché sous vide à 60 °C pendant 8 h. Ce produit est un composite MR-Si/G.

La diffraction des rayons X (XRD, D/max 2500PC) a été utilisée pour caractériser la composition de phase des matériaux. La morphologie et la structure des produits ont été évaluées par microscopie électronique à balayage à émission de champ (FESEM, SUPRA55), Microscopie électronique à transmission (TEM, JEM-2100). Les spectres Raman et FTIR ont été mesurés respectivement sur le spectromètre Raman RM2000 (Renishaw, britannique) et le spectrophotomètre infrarouge à transformée de Fourier NICOLET 560. La teneur en Si dans le composite a été mesurée par analyse thermogravimétrique (TGA, NETZSCH TG 209F1 Libra), elle était de la température ambiante à 800 °C à une vitesse de chauffe de 10 °C/min sous air.

Pour tester les performances électrochimiques, qui ont été réalisées dans des cellules de type pièce 2032 à deux électrodes, le matériau actif (MR-Si/graphène), l'additif conducteur (Super-P) et la carboxyméthylcellulose sodique (CMC) en tant que liant ont été mélangés à un rapport pondéral de 80:10:10, qui a été utilisé comme électrode de travail. La suspension de mélange a été préparée en utilisant de l'eau déminéralisée comme solvant, puis collée de manière égale sur un collecteur de courant en feuille de cuivre pur via un traitement à la racle, suivi d'un séchage sous vide à 105 °C pendant 12 h. Toutes les cellules ont été assemblées dans une boîte à gants remplie d'argon (ZKX2, Nanjing University Instrument Factory). La feuille de lithium métallique a été utilisée comme contre-électrode. L'électrolyte était une solution de 1,0 M de LiPF6, qui s'est dispersée dans un mélange de EC :DMC :EMC (1:1:1 en volume). Les cellules ont été testées dans la plage de potentiel de 0,01 V à 3 V (vs. Li+/Li) par le système de test de batterie CT2001A Land.

Résultats et discussion

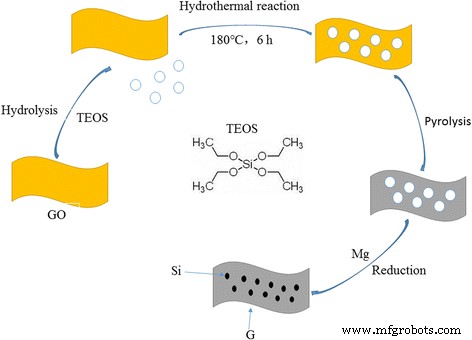

Le composite MR-Si/graphène fabriqué par SiO2 généré in situ particules sur des feuilles de graphène suivies d'une réduction thermique au magnésium. La figure 1 illustre le schéma de principe du complexe de fabrication MR-Si/G. Le SiO2 les nanoparticules ont été synthétisées par le procédé Stöber modifié [17]. Par la suite, la méthode hydrothermale a été utilisée pour générer in-situ le SiO2 /oxyde de graphite, le composite final a été synthétisé par réduction thermique au magnésium.

Schéma de principe des procédures de préparation pour MR-Si/G

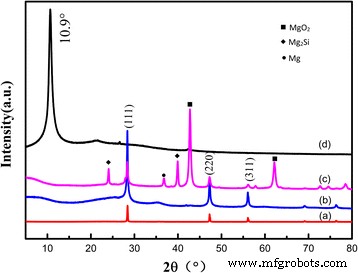

La figure 2 révèle le modèle XRD de Si, MR-Si/G et GO correspondant à (a), (b) et (d), respectivement. La figure 2c est un matériau composite qui n'a pas été traité à l'acide. Le pic de réflexion à 2ϴ = 10.9° est de l'oxyde de graphite. Les principaux pics de diffraction à 2ϴ =28,5°, 47,6° et 56,5° correspondant aux plans de (111), (220) et (311) typiques du Si, qui sont distinctement observés dans le composé MR-Si/G et le silicium pur . Comparé le Si pur au composite MR-Si/G dans le modèle XRD, qui indiquait qu'il fallait ajouter l'oxyde de graphite sans changer la structure des composés. Cependant, le pic d'oxyde de graphite dans le composite disparaît, raison pour laquelle il peut être restitué dans le graphène. De plus, la réduction thermique du magnésium est un facteur clé pour réussir à synthétiser les nouveaux composés. Simultanément, si Mg est excessif, il y aura une réaction secondaire. Les réactions sont les suivantes :

$$ 2\mathrm{Mg}+\mathrm{Si}\mathrm{O}2\à 2\mathrm{Mg}\mathrm{O}+\mathrm{Si} $$ (1) $$ 4\mathrm{ Mg}+\mathrm{SiO}2\to 2\mathrm{MgO}+\mathrm{Mg}2\mathrm{Si} $$ (2)

Profils XRD d'oxyde de graphite, silicium pur, composite MR-Si/G

Par rapport aux figures 2b–c, le magnésium et d'autres sous-produits sont éliminés par traitement acide.

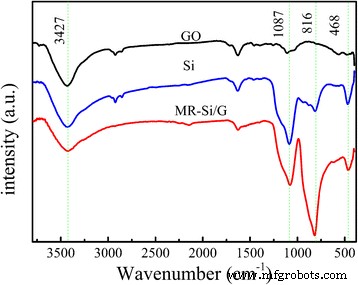

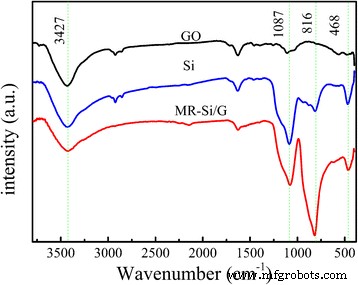

D'après le diagramme Raman de la figure 3, composite MR-Si/G, les pics à environ 516 cm −1 (ce pic est absent dans le SiO2 /GO) est conforme au spectre de la nanoparticule de Si [18], manifestant que le silicium est apparu après la réduction thermique du magnésium. Ce résultat est cohérent avec le XRD. Les trois courbes, dont les pics se situent à 1330 cm −1 et 1585 cm −1 compatible avec la bande D et la bande G, respectivement. Le pic G est la caractéristique du graphite, représentant le carbone de la structure sp2. Le pic D peut être attribué à l'existence d'une structure de graphite hexagonale défectueuse. Le ID /IG est le paramètre le plus important, qui était lié au degré de graphitisation du matériau carboné et à la densité de défauts dans le matériau à base de graphène [19]. Bien qu'il ait été rapporté que le degré d'ordre du graphène après réduction thermique est augmenté, le ID /IG les rapports d'intensité du composite MR-Si/G ont augmenté, ce qui peut être dû à la présence de nanoparticules de Si qui augmente le désordre du matériau [20]. Après calcul, le ID /IG le rapport de GO est d'environ 0,93 et le ID / IG le rapport MR-Si/G est d'environ 1,19. Afin d'étudier plus avant les changements dans la structure chimique, nous avons effectué un FTIR pour analyser les groupes fonctionnels de l'échantillon. La figure 4 montre les spectres FITR de GO, Si pur et composite MR-Si/G. Pour le composite Si et MR-Si/G, les pics se situent à environ 468 cm −1 , 816 cm −1 , et 1087 cm −1 correspondent respectivement à la vibration de flexion O-Si-O, à la vibration élastique symétrique de Si-O-Si et à la vibration élastique asymétrique Si-O-Si. La présence de ces groupes fonctionnels est propice à la formation d'une structure stable. Et les larges pics à 3427 cm −1 sont liés à la vibration d'étirement O-H.

Spectres Raman pour l'oxyde de graphite, SiO2 /GO et composite MR-Si/G

Spectres FITR du composite GO, Si pur et MR-Si/G

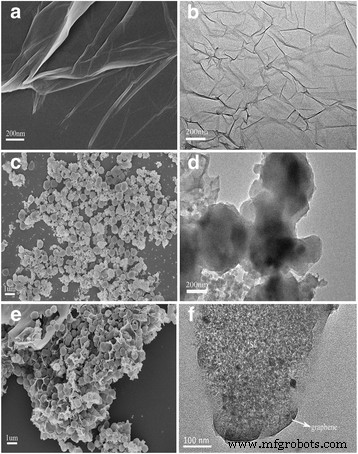

La morphologie de tous les matériaux préparés a été étudiée par SEM et MET (Fig. 5). Les figures 5a, c, e montrent les images SEM du graphène, du silicium pur et du composite MR-Si/G, respectivement. Et les images TEM correspondantes sont les Fig. 5b, d, f, respectivement. Nous avons pu voir que la morphologie du graphène a de nombreux plis et rides, et la surface est relativement plate et lisse (Fig. 5a). Les résultats MET sont également appariés (Fig. 5b). Les particules de silicium à l'échelle nanométrique sont clairement sphériques et dispersées uniformément, mais il existe un phénomène de broyage de billes (Fig. 5c). La taille des nanoparticules de Si est d'environ 500 nm de diamètre. Dans les images FE-SEM (Fig. 5e) et MET (Fig. 5f) du composite MR-Si/G, les nanoparticules de Si sont réparties uniformément sur le graphène et elles sont bien intégrées dans les feuilles de graphène. En comparant la figure 5d avec f, nous pouvons voir que des couches de graphène existent sur les bords des composites.

un , c , e montre les images SEM du graphène, du silicium pur et du composite MR-Si/G, respectivement. b , d , f est les images TEM correspondantes, respectivement

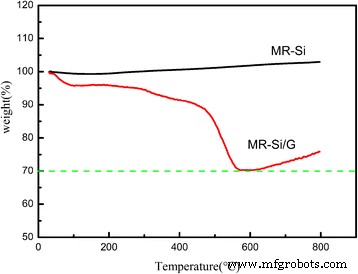

La teneur en Si dans le composite MR-Si/G portée par les mesures TGA, qui a été réalisée de la température ambiante à 800 °C avec une vitesse de chauffe de 10 °C/min dans l'air. Comme le montre la figure 6, la température de début de réaction du matériau composite est d'environ 450 °C et la réaction d'oxydation de l'oxyde de graphène est terminée à 600 °C. La perte de poids du composite représente la teneur en graphène, c'est-à-dire que la teneur en silicium dans le complexe peut également être déterminée. D'après l'image, les pourcentages en poids de Si sont calculés à environ 70 %. Et dans le complexe, la courbe a augmenté au-dessus de 600 °C, principalement en raison de la réaction du silicium avec l'oxygène de l'air pour produire de la silice.

Courbes TGA du composite MR-Si/G et du Si pur

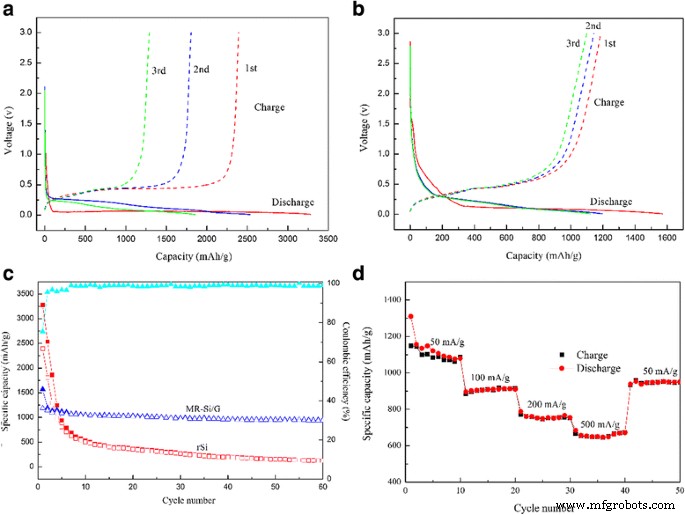

Les figures 7a, b représentent les trois premiers profils de décharge-charge du Si pur et de l'électrode composite MR-Si/G, respectivement. La densité de courant est de 50 mA·g −1 et plage de tension de 0,01 à 3,0 V par rapport à Li/Li + . Pour le Si pur, la capacité de décharge initiale est de 3279 mAh·g −1 , alors que la première capacité de charge n'est que de 2391 mAh·g −1 (Fig. 7a).

(un ) Les troisièmes courbes de charge et décharge du Si pur (b ) Les troisièmes courbes de charge et de décharge du composite MR-Si/G (c ) Performances cyclables du composite MR-Si/G par rapport au Si pur (d ) Performances de cyclisme du composite MR-Si/G à différents taux

Pour le composite MR-Si/G, la capacité de décharge initiale et la capacité de charge sont de 1570 et 1178 mAh·g −1 , respectivement (Fig. 7)b, et révélant une efficacité coulombienne de 75,5%. La grande capacité irréversible peut être attribuée à un film d'interface d'électrolyte solide (SEI) est formé sur la surface de l'électrode. La courbe de décharge initiale montre une longue courbe de décharge plate avec un plateau inférieur à 0,15 V. Elle peut être attribuée au processus de délithiation à partir de Lix amorphe Phase Si [21]. Au fur et à mesure que le nombre de cycles augmente, la capacité continue de diminuer, mais le taux de décroissance est plus lent par rapport au silicium pur.

La figure 7c montre les performances du cycle et l'efficacité coulombique du composite MR-Si/G par rapport au Si pur à une densité de courant de 50 mA·g −1 après 60 cycles. Pour le Si pur, les performances du cycle sont très mauvaises au cours des 10 premiers cycles, dont la capacité de décharge est rapidement passée de 3279 à 528 mAh·g −1 . Après 60 cycles, la capacité a été réduite à environ 125 mAh·g −1 . Dans le même temps, le composé MR-Si/G a des propriétés de cyclage supérieures, dont la capacité de décharge est de 1570 mAh·g −1 et la capacité réversible est d'environ 1055 mAh·g −1 dans les 10 cycles initiaux. Et l'efficacité coulombique est atteinte à 99% et maintenue stable dans une boucle ultérieure. Il est à noter que la capacité spécifique des complexes a été maintenue à environ 950 mAh·g −1 après 60 cycles. Les résultats indiquent que les couches de graphène jouent un rôle important dans les performances de cyclage de l'électrode composée, ce qui stabilise la structure de l'électrode et augmente la conductivité électrique. La capacité de débit du composite MR-Si/G à différentes densités de courant est représentée sur la figure 6d. Il est à noter que la capacité spécifique de 1087 915 753 et 671 mAh·g −1 correspondent aux densités de courant de 50, 100, 200, 500 mA·g −1 , respectivement. De plus, la valeur de capacité n'est que de 950 mAh·g −1 comme densité de courant à 50 mA·g −1 .

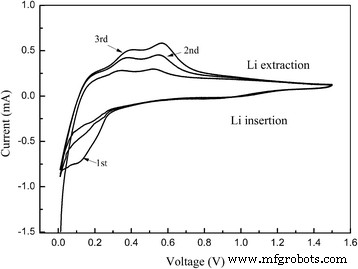

La figure 8 montre la voltamétrie cyclique du composite MR-Si-G de 0,01 V à 1,5 V à une vitesse de balayage de 0,1 mV s −1 . Dans le premier cycle, le pic à 0,75 V pendant le balayage cathodique est lié à la formation de la couche SEI, qui disparaît au cycle suivant. Elle correspond à la courbe de débit composite (Fig. 7b). Le pic à 0,16 V est lié à la réaction d'alliage de Si et Li pendant la lithiation. Deux pics anodiques à 0,31 et 0,50 V ont été observés pendant la délithiation, ce qui pourrait être attribué à la réaction entre le LixSi amorphe et le silicium amorphe.

Voltamétrie cyclique du composite MR-Si-G de 0,01 V à 1,5 V à une vitesse de balayage de 0,1 mV s −1

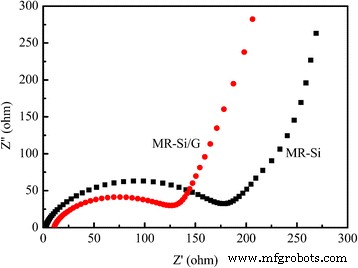

La figure 9 montre la spectroscopie d'impédance électrochimique (EIS) du MR-Si/G et du Si pur. Le demi-cercle divergent vers le bas apparaissant dans la région des hautes fréquences est lié à la couche d'impédance SEI, et les lignes obliques apparaissant dans la région des basses fréquences sont liées au processus de diffusion des ions lithium dans le composite. Sur la figure, l'impédance du MR-Si/G est inférieure à celle du Si pur, indiquant que le graphène améliore considérablement la conductivité du composite. La raison en est que non seulement le graphène a une bonne conductivité, mais il peut également inhiber le cycle des changements de membrane SEI, de manière à favoriser le transfert de charge dans la batterie.

Spectroscopie d'impédance électrochimique (EIS) du MR-Si/G et du Si pur

Conclusions

Le nano-composite Si/graphène intégré a été synthétisé avec succès via combiné avec le processus hydrothermal et la réduction assistée par Mg. Les nanoparticules de Si ont été fabriquées par la réduction thermique au magnésium de nanoparticules de silice amorphe, qui ont été uniformément collées sur le graphène. La structure unique du composite facilite l'expansion de volume et manifeste d'excellentes propriétés électrochimiques. Les composites MR-Si/G présentaient une capacité réversible élevée, pouvant aller jusqu'à 950 mAh·g −1 à une densité de courant de 50 mA·g −1 après 60 cycles. La méthodologie employée dans cette étude a produit un composite MR-Si/G unique et prometteur, qui, pour la prochaine génération de matériau d'anode de batterie lithium-ion haute capacité, fournit une base fiable.

Nanomatériaux

- Qualités PVDF renouvelables pour batteries lithium-ion

- Composite mécanique de LiNi0.8Co0.15Al0.05O2/Nanotubes de carbone avec des performances électrochimiques améliorées pour les batteries lithium-ion

- Synthèse facile de nanoparticules SiO2@C ancrées sur MWNT en tant que matériaux anodiques hautes performances pour batteries Li-ion

- Synthèse et propriétés électrochimiques des matériaux cathodiques LiNi0.5Mn1.5O4 avec dopage composite Cr3+ et F− pour batteries lithium-ion

- Composite MoS2/noir d'acétylène à quelques couches comme matériau d'anode efficace pour les batteries lithium-ion

- Préparation de micromatériaux hybrides MnO2 revêtus de PPy et de leurs performances cycliques améliorées en tant qu'anode pour batteries lithium-ion

- Effet de différents liants sur les performances électrochimiques des anodes à oxyde métallique pour les batteries lithium-ion

- Composite Na4Mn9O18/Nanotube de Carbone en tant que matériau à hautes performances électrochimiques pour les batteries sodium-ion aqueuses

- Évaluation des structures graphène/WO3 et graphène/CeO x en tant qu'électrodes pour les applications de supercondensateurs