Nanostructures de surface formées par séparation de phases d'un film nanocomposite sel métallique-polymère pour applications antireflet et superhydrophobes

Résumé

Cet article décrit une méthode de fabrication simple et peu coûteuse pour des nanostructures multifonctionnelles avec des propriétés antireflet et super-hydrophobes exceptionnelles. Notre méthode a utilisé la séparation de phases d'un film nanocomposite sel métallique-polymère qui conduit à la formation de nano-îlots après gravure de la matrice polymère, et l'îlot de sel métallique peut ensuite être utilisé comme masque dur pour graver à sec le substrat ou la sous-couche. Par rapport à de nombreuses autres méthodes pour modeler les structures de masques durs métalliques, telles que la méthode populaire de décollement, notre approche implique uniquement un revêtement par centrifugation et un recuit thermique, ce qui la rend plus rentable. Les sels métalliques, y compris le nitrate d'aluminium nonahydraté (ANN) et le nitrate de chrome nonahydraté (CNN), peuvent tous deux être utilisés, et des piliers à rapport d'aspect élevé (1:30) et à haute résolution (inférieur à 50 nm) gravés dans le silicium peuvent être facilement obtenus. Avec un contrôle supplémentaire du profil de gravure en ajustant les paramètres de gravure à sec, une structure de silicium en forme de cône avec une réflectivité dans la région visible jusqu'à une valeur remarquablement basse de 2 % a été obtenue. Enfin, en enduisant une couche de tensioactif hydrophobe, le réseau de piliers a démontré une propriété super-hydrophobe avec un angle de contact avec l'eau exceptionnellement élevé allant jusqu'à 165,7°.

Contexte

Au cours des dernières décennies, il existe une demande croissante de nanostructures de surface pour leur effet sur les propriétés des matériaux en vrac sous-jacents. Ces structures sont souvent appelées revêtements « intelligents » où elles pourraient fournir des fonctionnalités améliorées telles que le mouillage/le déshumidification, la conductivité thermique et/ou électrique, la superhydrophobie, l'autonettoyage, l'anti-givrage, l'anti-reflet, la capacité à diriger la cellule croissance et propriétés de barrière aux gaz [1,2,3,4]. Ces structures sont généralement des piliers périodiques, des cônes ou poreux. Pourtant, une étude récente a également attiré l'attention sur les structures aléatoires qui offrent de nouveaux degrés de liberté et de possibilités par le contrôle de leurs propriétés statistiques [5] .

Une application courante de ces structures est l'antireflet pour les cellules solaires, les diodes électroluminescentes, les objectifs de caméra, les fenêtres en verre, etc., où la réflexion de la lumière incidente à partir de la surface du substrat est considérablement réduite pour améliorer leur efficacité. La superhydrophobie est une autre fonction importante de ces structures car il existe de nombreuses applications industrielles basées sur leur effet feuille de lotus autonettoyant. Des effets antireflet et super-hydrophobes peuvent être observés sur les mêmes surfaces ayant de petites structures, qui pourraient être utilisées à de nombreux niveaux de la technologie actuelle. Dans la nature, cela est déjà observé dans l'œil d'un papillon recouvert d'un réseau quasi-périodique de structures sous-longueur d'onde qui lui permet de se cacher de ses prédateurs ainsi que d'éloigner les particules et les liquides de son œil et donc d'améliorer sa vision [6 ] .

Pour imiter la nature et fabriquer des structures dotées à la fois de propriétés antireflet et hydrophobes, des techniques descendantes de nanomotif, notamment la lithographie optique [7], la lithographie par faisceau d'électrons [8] et la lithographie par nanoimpression [9] ont été utilisées [10,11,12 ]. Cependant, ce sont des procédés coûteux. D'un autre côté, les techniques ascendantes communément appelées auto-assemblage ont un coût beaucoup plus bas que les techniques descendantes, bien qu'elles ne puissent obtenir que des motifs aléatoires ou périodiques sans ordre à longue distance. La lithographie à la nanosphère est une technique de fabrication ascendante populaire où des sphères nanométriques sont assemblées pour former des structures périodiques, mais il est difficile de former une sphère monocouche uniforme pour une taille de sphère inférieure à 100 nm [13]. La lithographie par copolymère dibloc est une autre technique ascendante populaire, mais elle peut être longue et très sensible à la préparation du substrat, et une taille de caractéristique supérieure à 100 nm est difficile à obtenir. Ces dernières années, un effet d'auto-masquage dans la gravure ionique réactive qui conduit au silicium noir via la texturation de la surface a été rapporté [14,15,16,17,18]. Une telle texturation ou rugosité se produit en raison du dépôt provoqué par la pulvérisation de matériaux provenant de la paroi métallique ou diélectrique du réacteur, qui agit alors comme un masque de microgravure dur pendant la gravure du substrat. Pourtant, cette technique nécessite généralement un système de gravure spécifique ou un procédé complexe qui limite son choix de matériaux de substrat [17, 19]. Une autre technique populaire est le dépôt ou le revêtement d'un film métallique sur un substrat suivi d'un recuit thermique pour obtenir des îlots métalliques de taille inférieure au micromètre qui peuvent être utilisés comme masque dur pour graver le substrat [20,21,22,23,24, 25]. Pourtant, une telle formation de film en îlot nécessite un dépôt sous vide à coût élevé et/ou des conditions de température de recuit élevées qui limitent leur utilisation.

Auparavant, nous avons montré un processus simple utilisant une méthode de revêtement par centrifugation à faible coût et une technique de transfert de motif de gravure ionique réactive pour obtenir des nanostructures de surface [26]. Dans ce travail, nous avons étendu le choix des sels métalliques et optimisé le processus, pour obtenir des nanostructures de résolution inférieure à 20 nm sur une grande surface. Par rapport à d'autres méthodes de fabrication, la nôtre est une technique prometteuse pour la fabrication de nanostructures de surface à très faible coût et à haute résolution. De plus, nous avons démontré des propriétés antireflet et hydrophobes remarquables de telles structures.

Méthodes/Expérimental

Nous avons étudié plusieurs sels métalliques qui peuvent être utilisés comme masque dur pour la gravure à sec. Le sel de nickel a déjà été étudié [26]. Cependant, le nickel est un matériau magnétique et n'est pas autorisé dans les graveurs à sec dans de nombreuses salles blanches. Ici, nous avons étendu le choix de sels métalliques plus compatibles avec une sélectivité élevée de gravure à sec. L'aluminium et le chrome sont les deux matériaux de masques métalliques durs les plus couramment utilisés pour le transfert de motifs, c'est pourquoi leurs sels ont été choisis dans cette étude. Par exemple, la sélectivité entre Cr et Si en utilisant un processus pseudo-Bosch sans commutation qui donne une paroi latérale très lisse et verticale peut atteindre 1:100 [27]. Ces métaux se trouvent sous forme de sels métalliques tels que le nitrate d'aluminium (III) nonahydraté [Al(NO3 )3 ·9H2 O] (ANN) et nitrate de chrome (III) nonahydraté [Cr(NO3 )3 ·9H2 O] (CNN). ANN et CNN ont des points de fusion bas de 66 et 60 °C, respectivement, ce qui augmente le risque de séparation de phases du mélange sel-polymère à une température relativement basse. De plus, on constate que, comme les sels métalliques de nickel, ces sels métalliques sont solubles dans le solvant diméthylformamide (DMF) que nous avons utilisé dans nos travaux précédents. Par conséquent, ANN et CNN sont étudiés ici.

Dans l'expérience, nous avons d'abord dissous de la poudre de poly(méthacrylate de méthyle) (PMMA) (996 kg/mol, Sigma Aldrich) avec une concentration de 10 % en poids/vol dans DMF. En parallèle, nous avons dissous de l'ANN ou du CNN (pureté 99,999 %, Sigma Aldrich) dans du DMF avec des concentrations variables de 1 à 10 % poids/vol. Ensuite, nous avons mélangé la solution de PMMA telle que préparée et la solution saline avec un rapport en volume de 1:1 et avons obtenu une solution claire et uniforme. En tant que telle, la solution finale pour le revêtement par centrifugation contient 0,5 à 5 % en poids/vol. de sel métallique et 5 % en poids/vol. de PMMA, ce qui conduit à un rapport poids/volume de sel métallique et de PMMA allant de 1:10 à 10h10. La solution dans le DMF était homogène pour donner un film mince et lisse après revêtement par centrifugation sur un substrat. La raison du choix du DMF comme solvant peut être trouvée dans nos travaux antérieurs [26]. Il est connu que les sels métalliques sont généralement solubles dans l'eau alors que les polymères sont solubles dans les solvants organiques tels que le benzène, le toluène et le tétrahydrofurane (THF). Nous avons étudié plusieurs solvants et découvert que nos sels métalliques sont solubles dans le THF, l'acide acétique et le DMF, qui dissolvent également la poudre de PMMA. Nous avons finalement choisi le solvant DMF car il donne un film composite sel-PMMA plus uniforme et plus lisse lors du processus de revêtement par centrifugation et de recuit thermique.

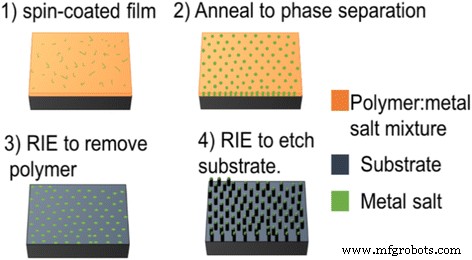

Le processus de fabrication du silicium nanostructuré à titre d'exemple est illustré à la figure 1. Nous avons nettoyé le substrat de silicium par un plasma de solvant et d'oxygène et déposé du PMMA 100 nm sur du silicium. Cette couche de film de PMMA pur s'est avérée aider à obtenir un film plus uniforme du film nanocomposite PMMA-sel. Ensuite, le mélange a été déposé par centrifugation sur un film de PMMA, pour obtenir un film de 300 nm d'épaisseur pour le boîtier avec un rapport en poids de 10:1 de PMMA:métal (obtenu en mélangeant à volume égal une solution de PMMA à 10 % en poids/vol. et 1 % en poids/volume de solution de sel, tous deux dans du DMF). Auparavant, il a été discuté qu'il existe un mélange négligeable entre le composite polymère-sel métallique et la couche inférieure de PMMA pendant le processus de revêtement par centrifugation [26]. Ensuite, un recuit thermique a été effectué pour induire une séparation de phase entre le polymère et le sel métallique. Comme dernière étape, une gravure sèche a été réalisée pour d'abord graver la matrice polymère à l'aide d'un plasma d'oxygène, laissant derrière elles des nano-îlots de sel métallique sur du silicium comme le montre la figure 2, puis dans le substrat de silicium à l'aide de SF6 /C4 F8 plasma. Ici, les piliers de silicium sont formés par gravure sèche avec des nano-îlots de sel métallique comme masque, ce qui est très différent du silicium noir [14]. Ces structures sont formées en raison de l'effet de micro-masque avec le micro-masque formé sur place pendant le processus de gravure au plasma. En effet, aucun pilier n'a été formé en utilisant du PMMA pur (sans sel métallique) comme masque, ce qui confirme encore l'absence d'effet de micro-masquage du métal dans notre procédé.

Processus de fabrication de nanostructures à ultra-haute résolution utilisant l'auto-assemblage d'un film nanocomposite polymère-sel métallique. (1) Film de revêtement par centrifugation à partir d'une solution contenant du polymère et du sel. (2) Séparation de phases par recuit thermique. (3) Gravure du polymère à l'aide d'un plasma d'oxygène et laissant derrière elle des nano-îlots de sels métalliques sur du silicium. (4) Gravure du silicium à l'aide d'un plasma à base de fluor avec des nano-îlots de sels métalliques comme masque

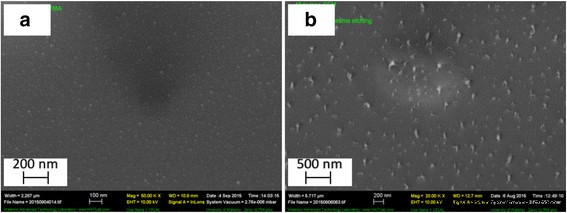

Image SEM des restes de film de PMMA sur substrat de silicium lors d'un traitement au plasma d'oxygène. un Résultat du procédé plasma oxygène sur film PMMA pur et b film PMMA contenant des sels métalliques après 10 min de gravure plasma à l'oxygène

Résultats et discussions

Effet de la température de recuit sur la formation de nano-îlots

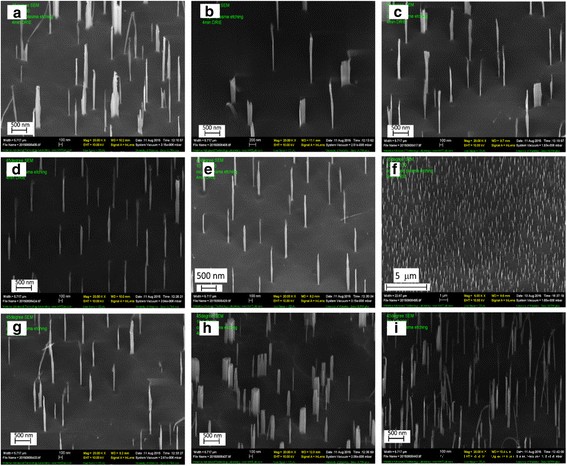

Pour étudier l'effet de la température de recuit sur la séparation de phase du film nanocomposite, nous avons préparé ANN:PMMA avec un rapport 1:10. En gardant les mêmes conditions de spin-coating, nous avons recuit les films à des températures allant de 40 à 200 °C pendant 1 h. Après recuit, les échantillons ont été exposés à un plasma d'oxygène pour éliminer la matrice polymère du film, puis le silicium sous-jacent a été gravé à l'aide d'une recette de gravure sans commutation avec SF6 et C4 F8 gaz. Les structures résultantes typiques sont illustrées à la figure 3. Des nanopiliers se sont formés dans toutes les conditions, et une distribution relativement uniforme du diamètre des piliers et de l'espacement entre les piliers a été obtenue lorsque le film a été recuit à 120 °C (Fig. 3e, f).

Images SEM de nanostructures de silicium avec un rapport ANN:PMMA de 1:10 recuites à différentes températures. un 40 °C, b 50 °C, c 80 °C, j 100 °C, e 120 °C, f 120 °C, faible grossissement, g 150 °C, h 180 °C, et i 200 °C

Effet du sel métallique :rapport de polymère sur la formation de nanostructures

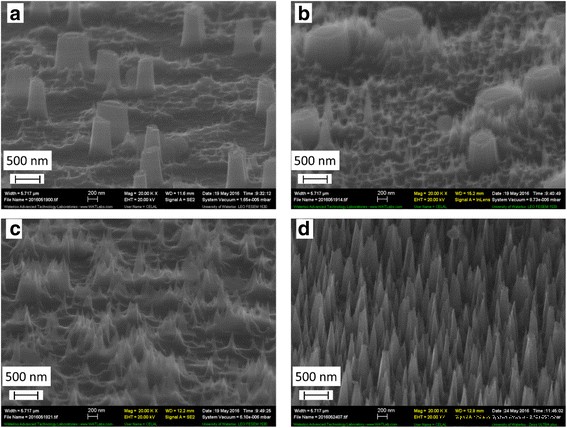

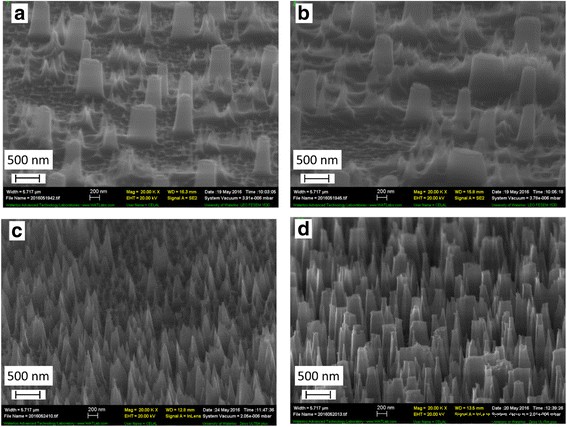

Afin d'appliquer ces structures pour les revêtements antireflet ou super-hydrophobes, des piliers plus denses sont souhaités. A cette fin, des mélanges ANN:PMMA et CNN:PMMA avec différents ratios dans le solvant DMF ont été préparés. Lors du dépôt par centrifugation du film sur le substrat, les films ont été cuits à 120 °C pendant 1 . Pour les applications de revêtement antireflet et/ou hydrophobe, les piliers doivent idéalement avoir un profil de paroi latérale effilé en forme de cône. Par conséquent, nous avons modifié le processus de gravure pour fabriquer de tels piliers en forme de cône. Auparavant, nous avons rapporté la gravure ionique réactive plasma couplée par induction (ICP-RIE) du silicium pour donner un profil conique largement accordable ou même un profil conique négativement (forme de cône inverse) [28, 29]. En utilisant la recette de gravure rapportée, les structures résultantes sont illustrées à la Fig. 4 pour ANN:PMMA et à la Fig. 5 pour CNN:PMMA avec différents rapports. Pour le sel ANN, les piliers étaient clairsemés et gros lorsque la concentration en sel était faible et sont devenus très denses avec un diamètre de 100 nm et une forme de cône lorsque le rapport sel métallique:polymère a été augmenté à 5:10, ce qui serait idéal pour l'antireflet applications. En ce qui concerne le sel CNN, les piliers ou les cônes ont des dimensions largement similaires à celles produites par le sel ANN, ce qui était attendu car ces deux sels métalliques ont une structure chimique et une température de fusion proches.

Images SEM de nanopiliers de silicium formés sur RIE en utilisant notre procédé avec du nitrate d'aluminium nonahydraté :polymère. Ratio de sel métallique d'aluminium :le PMMA est a 1:10, b 2:10, c 3:10, et d 5:10

Images SEM de nanopiliers de silicium formés sur RIE en utilisant notre procédé avec du nitrate de chrome nonahydraté :polymère. Rapport de sel métallique de chrome :le PMMA est a 1:10, b 2:10, c 3:10, et d 5:10

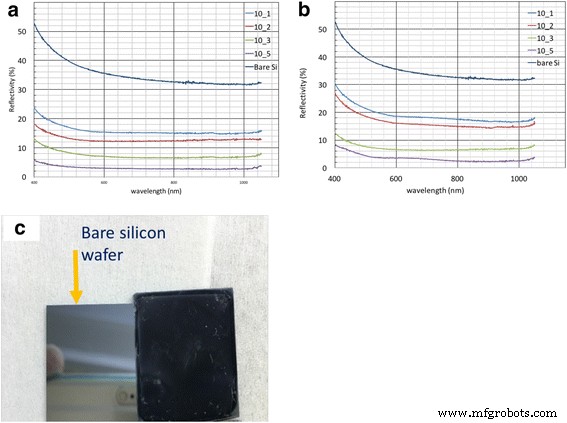

Afin de quantifier la propriété antireflet, des mesures de réflectivité ont été effectuées à l'aide d'un spectromètre (PerkinElmer Precisely Inc. Lambda 35 UV/VIS) avec une vitesse de balayage spectral de 240 nm/min. Les spectres résultants sont illustrés à la Fig. 6a, b. Comme prévu à partir des images SEM montrées dans les Figs. 4 et 5, la réflectivité est diminuée en augmentant la concentration en sel dans le film nanocomposite. Par rapport au silicium nu qui présentait une réflectivité d'environ 35 % dans la région visible, la réflectivité est tombée à 15 % pour les structures fabriquées à l'aide d'un rapport sel métallique:polymère de 1:10, 12% pour 2:10, 7% pour 3:10 et seulement 2% pour un rapport de 5:10, ce qui représente une amélioration d'un ordre par rapport à la plaquette de silicium nue sans motif. La figure 6c compare une plaquette de silicium avant et après la nanostructuration de surface à l'aide d'un sel métallique :auto-assemblage par séparation de phases de polymère et transfert de motif RIE, ce qui montre clairement la réflectivité considérablement réduite pour les surfaces structurées.

Effets des nanostructures de surface formées par le sel métallique :film de PMMA sur la réflectivité dans la région visible. un Mesure de la réflectivité d'une plaquette de silicium ayant des nanostructures formées en utilisant un film ANN:PMMA avec différents rapports pondéraux sel métallique-polymère et une plaquette de silicium nue. b Mesure de la réflectivité d'une plaquette de silicium ayant des nanostructures formées en utilisant un film CNN:PMMA avec différents rapports pondéraux sel métallique-polymère et une plaquette de silicium nue. La réflectivité est réduite à 2% en utilisant un ratio de 5:10. c Photo de plaquettes de silicium avant et après nanostructuration de surface. La réflectivité par rapport à la plaquette de silicium nue a été considérablement réduite

L'anti-réflectivité est plutôt élevée par rapport à de nombreux résultats publiés qui signalaient parfois une réflectivité jusqu'à 2% dans la région visible. Une amélioration supplémentaire peut être attendue en augmentant la teneur en sels métalliques dans le film nanocomposite, mais en réalité, les structures de surface se sont avérées très grandes à haute teneur en sels métalliques, ce qui a conduit à une réflectivité plus élevée. Ce n'est pas surprenant car plus de sel métallique aboutirait à la fusion des nano-îlots pour en former de beaucoup plus grands. Une amélioration supplémentaire de la propriété antireflet pourrait être obtenue en utilisant différentes conditions de gravure au plasma pour avoir un profil plus effilé ou des structures à rapport d'aspect plus élevé.

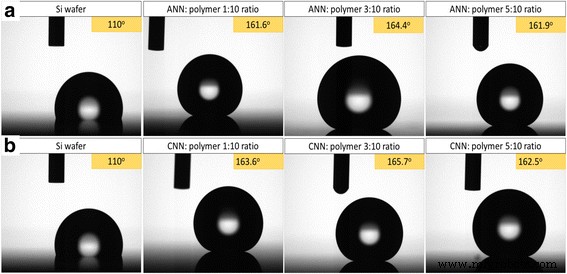

Une autre application populaire de ces structures de surface est pour les revêtements hydrophobes. Pour étudier cette propriété, des mesures d'angle de contact avec l'eau ont été réalisées à l'aide d'un goniomètre (Ramé-hart modèle 200) sur des échantillons recouverts d'une monocouche hydrophobe auto-assemblée de Trichloro (1H,1H,2H,2H-perfluorooctyl) silane (FOTS) [30 ]. Les résultats des gouttelettes d'eau sur une plaquette de silicium nue et sur des plaquettes à surface structurée utilisant un sel métallique (ANN ou CNN) :nanocomposite PMMA de différents rapports pondéraux sont présentés sur la figure 7. La plaquette de silicium plate a donné un angle de contact de 110° lorsqu'elle est recouverte de FOTS , alors que nos structures peuvent augmenter considérablement l'angle de contact jusqu'à une valeur remarquable de 165,7° en utilisant un rapport de 3:10. Nos résultats sont proches des angles de contact les plus élevés rapportés, tels que l'angle de contact avec l'eau de 165° atteint par Checco et al. [31], mais notre processus de fabrication est plus simple et moins coûteux.

Comparaison des mesures d'angle de contact avec l'eau d'une plaquette de silicium avec et sans nanopiliers formés par un film de sel métallique et de polymère. Les nanopiliers ont été fabriqués en utilisant a ANN : polymère. b CNN :le sel métallique polymère avec différents rapports pondéraux présente des propriétés super-hydrophobes avec un angle de contact supérieur à 160 ° avec la surface

Conclusions

En utilisant la séparation de phases d'un film nanocomposite sel métallique-polymère, nous avons montré la fabrication de structures de surface gravées dans du silicium avec un rapport hauteur/largeur élevé (1:30) et une résolution élevée (inférieure à 50 nm). Le processus de modelage d'un masque dur pour un transfert de motif supplémentaire dans le substrat a un coût beaucoup plus bas que d'autres méthodes traditionnelles telles que le processus de décollement qui implique l'évaporation du métal. Le nitrate d'aluminium et le nitrate de chrome peuvent tous deux être employés pour obtenir ces structures. En utilisant un rapport sel métallique:PMMA approprié, ici 5:10 comme optimal, la réflectivité peut être considérablement réduite à seulement 2% pour les structures nanocônes de silicium fabriquées, ce qui est assez remarquable pour de nombreuses applications. Les structures fabriquées peuvent également fournir une propriété super-hydrophobe avec un angle de contact avec l'eau exceptionnellement élevé allant jusqu'à 165,7°. Ces valeurs pourraient être encore améliorées en modifiant la teneur en métal du film nanocomposite ou en optimisant les conditions de gravure sèche du silicium. Nos résultats indiquent que la technique de fabrication à faible coût est prometteuse pour les applications où l'antireflet et/ou l'hydrophobie sont essentiels.

Nanomatériaux

- Nanoparticules d'or multifonctionnelles pour des applications diagnostiques et thérapeutiques améliorées :une revue

- Avancées et défis des nanomatériaux fluorescents pour la synthèse et les applications biomédicales

- Progrès des nanostructures à base d'oxydes de fer pour les applications de stockage d'énergie

- Composites de graphène et polymères pour applications de supercondensateurs :une revue

- Évaluation des structures graphène/WO3 et graphène/CeO x en tant qu'électrodes pour les applications de supercondensateurs

- Progrès récents dans les méthodes de synthèse et les applications des nanostructures d'argent

- Silice enrobée de titane seule et modifiée par de l'alginate de sodium comme sorbants pour les ions de métaux lourds

- Applications biomédicales pour les nanoclusters d'or :développements récents et perspectives d'avenir

- Coule rapide des métaux :avantages et applications