Effet du traitement cryogénique activé en profondeur sur le charbon dérivé de la tige de chanvre utilisé comme anode pour les batteries lithium-ion

Résumé

Le procédé cryogénique a été largement appliqué dans divers domaines, mais il a rarement été signalé dans la préparation de matériaux d'anode pour batterie lithium-ion. Dans cet article, du charbon actif dérivé de tiges de chanvre a été préparé par carbonisation et activation; puis, il a été soumis à un traitement cryogénique pour obtenir du charbon actif cryogénique. Les résultats de la caractérisation montrent que le charbon actif cryogénique (CAC) a une structure de pores plus riche que le charbon actif (AC) sans traitement cryogénique, et sa surface spécifique est de 1727,96 m 2 /g. Le carbone poreux avait une excellente capacité réversible de 756,8 mAh/g après 100 cycles à 0,2 C en tant qu'anode de batterie lithium-ion, dans laquelle les performances électrochimiques du CAC ont été remarquablement améliorées en raison de sa bonne structure de pores. Cela fournit une nouvelle idée pour la préparation des matériaux d'anode pour les batteries lithium-ion haute capacité.

Introduction

En raison des déchets agricoles, tels que les balles, les tiges et les fibres de riz, ayant les avantages de ressources riches et de reproductibilité, les chercheurs ont accordé une grande attention au développement et à l'application de ces déchets agricoles, qui ne sont généralement pas visibles. De nos jours, il y a eu de nombreuses avancées innovantes dans la recherche et l'application des matériaux de carbone de la biomasse, fournissant un bon support théorique pour la préparation des matériaux d'anode de haute qualité pour les batteries lithium-ion. De nombreux chercheurs essaient constamment de nouvelles sources de carbone de la biomasse et de nouveaux procédés de traitement pour améliorer la qualité du carbone de la biomasse et l'appliquer à différents domaines. En tant que méthode de traitement traditionnelle, le traitement d'activation peut améliorer efficacement la porosité du matériau et augmenter le site actif [1,2,3,4,5]. Pan et al. utilisé K2 FeO4 pour compléter la carbonisation et la graphitisation simultanées du charbon de bambou, ce qui prend moins de temps et a une efficacité élevée [1]. Dans le traitement du carbone de la biomasse, les méthodes hydrothermales sont de plus en plus utilisées dans la production actuelle et la recherche scientifique [6,7,8,9,10,11]. Yang et al. extrait l'hémicellulose de la tige de chanvre et la prépare en une sphère de carbone bien formée par activation hydrothermale à basse température et KOH, qui est un matériau durable potentiel pour les applications énergétiques et environnementales [6]. La taille structurelle du carbone de la biomasse peut être contrôlée de manière plus précise et plus efficace par la méthode du modèle. De plus, la méthode du gabarit présente d'énormes avantages dans le contrôle de la taille du matériau et a de grandes perspectives d'application [12,13,14,15]. Lin et al. préparé un carbone dur poreux hiérarchique à partir de sciure de bois d'hévéa via une méthode de gabarit dur à base de ZnO et l'a appliqué à des batteries à ions sodium [12]. Bien que les méthodes de recherche actuelles sur les matériaux carbonés de la biomasse approchent de la maturité, le développement de nouvelles méthodes de traitement et de nouveaux matériaux reste la direction du développement des matériaux d'électrode [16,17,18,19,20].

Le procédé cryogénique est un nouveau type de technologie de traitement des matériaux et plus largement utilisé actuellement dans le domaine des métaux. Le traitement cryogénique peut affiner la taille des cristaux métalliques pour obtenir d'excellentes propriétés mécaniques [21,22,23,24]. Abrosimova et al. ont étudié l'effet du traitement cryogénique sur le rajeunissement de la phase amorphe des alliages à base d'Al [21]. Li et al. ont exploré l'effet du traitement cryogénique (CT) sur les propriétés mécaniques et la microstructure du superalliage IN718 [22]. Le traitement cryogénique a également d'excellentes applications dans les domaines des matériaux composites et des fibres [25,26,27,28,29,30,31,32]. Shao et al. ont exploré les effets du traitement à basse température sur les caractéristiques interfaciales et la résistance électrique des composites fibre/époxyde de nanotubes de carbone (CNT) [25]. De plus, le traitement cryogénique a également fait des progrès dans d'autres domaines [33,34,35]. Song et al. résumé les caractéristiques des technologies cryogéniques pour le CO2 saisir [33]. Guo et al. ont évalué les effets de diverses conditions expérimentales sur le comportement de régénération du verre métallique à base de Zr lors d'un traitement de cyclage cryogénique profond [35]. Le traitement cryogénique a un rôle extraordinaire dans de nombreux domaines et est raisonnablement appliqué, mais il existe peu de rapports sur le traitement des matériaux carbonés de la biomasse et son application dans une batterie lithium-ion.

Dans cet article, le processus de traitement cryogénique, une méthode de traitement purement physique, est appliqué pour améliorer la qualité du charbon actif, afin qu'il puisse former plus de pores qui s'élargissent et rendre la structure globale relativement stable, ce qui est bénéfique pour améliorer les performances électrochimiques ultérieures. . Le charbon actif est obtenu en activant des tiges de chanvre, puis un traitement cryogénique pour élargir davantage la taille des pores, stabiliser la structure du carbone et modifier les propriétés physiques et chimiques du matériau. Le charbon actif cryogénique obtenu a été nommé CAC et appliqué dans l'anode pour batterie lithium-ion, qui a une capacité spécifique élevée. La méthode est un moyen de préparation idéal pour réaliser une anode à faible coût, à haut rendement et à haute capacité spécifique pour batterie lithium-ion.

Matériaux et méthodes

Préparation de charbon actif cryogénique dérivé de tiges de chanvre

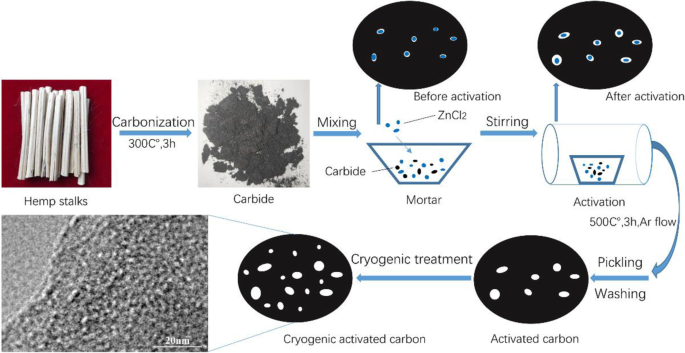

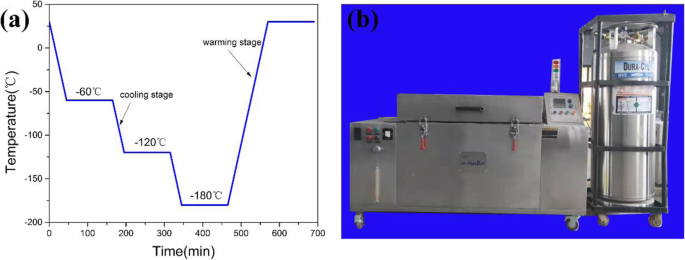

Les tiges de chanvre ont été obtenues dans le champ de la province du Heilongjiang, en Chine. Comme le montre le diagramme schématique de la figure 1, le charbon actif a été préparé en utilisant la méthode [36] qui était un rapport massique de 1:5 et la température du mélange de 500 °C. Le charbon actif séché a été placé dans un cryostat et refroidi progressivement jusqu'à - 185 °C pendant 2 h, comme le montre la figure 2. Ensuite, il est ramené à température ambiante pour obtenir du charbon actif cryogénique. Les échantillons de charbon actif cryogénique ont été notés CAC-β , où β est la température d'activation. L'échantillon qui a également été activé à 500°C sans subir de traitement cryogénique a été noté AC-500.

Illustrations schématiques pour la préparation de charbon actif cryogénique à structure poreuse

un Courbe de processus du traitement cryogénique. b Chambre cryogénique contrôlée par programme

Caractérisation des matériaux

La microstructure du charbon actif a été observée au microscope électronique à balayage à émission de champ (JEOL JSM-6700F) et au microscope électronique à transmission (JEM-2100F). Le diagramme de diffraction des rayons X (XRD) de la poudre de tiges de chanvre a été observé par le diffractomètre à rayons X Siemens D5000. La surface spécifique et la distribution de la taille des pores du matériau carboné ont été mesurées par mesure d'adsorption-désorption d'azote (Micromeritics, ASAP2420). Les spectres Raman ont été observés avec l'instrument Renishaw inVia.

Mesures électrochimiques

En utilisant le charbon actif cryogénique, la pile bouton a été préparée selon les méthodes [36]. Après l'assemblage, le test de performance de cycle de la pile bouton a été effectué par le système de test de batterie LAND dans une plage de tension de 0,02 à 3 V. La courbe de voltamétrie cyclique (CV) et le test d'impédance ont été effectués sur le poste de travail électrochimique.

Résultats et discussion

Caractérisation structurale et morphologique

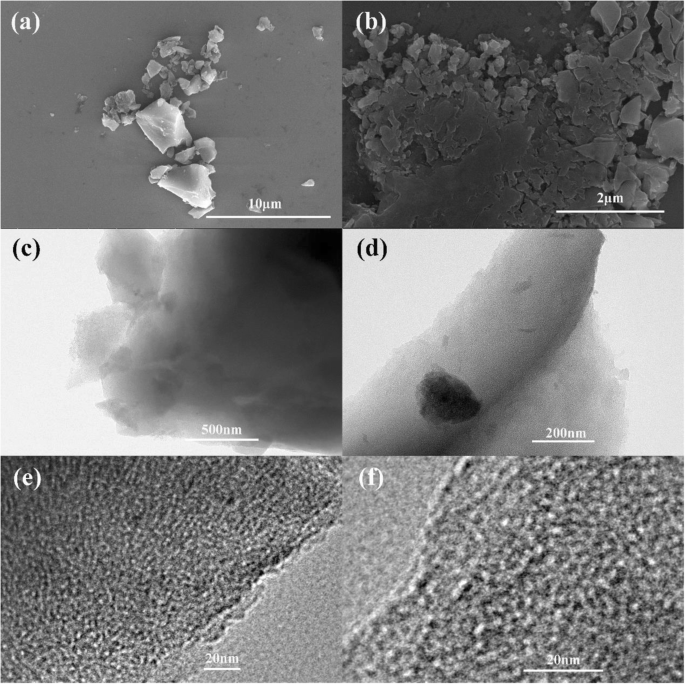

Le charbon actif dérivé des tiges de chanvre est obtenu par carbonisation et prétraitement d'activation comme le montre la figure 3a. Après le traitement cryogénique, la morphologie du CAC-500 n'a pas subi d'autres changements dans l'ensemble, sauf qu'il était plus fragmenté, comme le montre la figure 3b, ce qui est dû à l'augmentation de la fragilité de l'AC-500 et à la fissuration survenue par le traitement cryogénique. Le matériau fragmenté peut être pourvu de sites plus actifs en raison d'un grand nombre de structures en forme de feuille et d'un espace intermédiaire en forme de fente. Les deux sont globalement du carbone amorphe et aucun macropore évident n'est observé. À de grands grossissements, l'AC-500 et le CAC-500 ont des structures de pores riches, et la plupart d'entre eux sont microporeux ou mésoporeux, ce qui facilitera le stockage et la transmission des ions lithium, comme le montrent les Fig. 3e et f.

un Image SEM de l'AC-500. b Image SEM du CAC-500. c Modèle TEM de l'AC-500. d Modèle TEM du CAC-500. e Modèle HRTEM de l'AC-500. f Modèle HRTEM du CAC-500

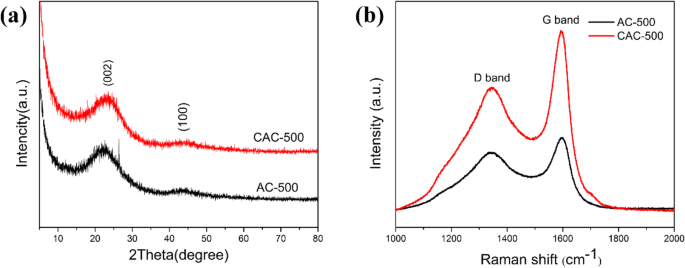

Les diagrammes de diffraction des rayons X des deux échantillons obtenus avant et après cryogénie sont présentés sur la figure 4a. Il est évident qu'il existe deux pics de diffraction distincts à 22° et 44°, correspondant respectivement aux plans cristallins (002) et (100) de la structure du graphite. Le pic de diffraction à 22° est dû à la présence de paillettes de graphite parallèles continues, tandis que le pic de diffraction à 44° est causé par la structure en nid d'abeille formée par l'hybridation sp2. De plus, les deux échantillons présentent les caractéristiques des matériaux traditionnels en carbone amorphe en raison de l'absence de pics de diffraction nets.

un Diagrammes de diffraction des rayons X. b Spectres Raman de l'AC-500 et du CAC-500

Les spectres Raman de l'AC-500 et du CAC-500 sont illustrés à la figure 4b. Les matériaux de câble ont un pic D et un pic G évidents. Le pic D est induit par les défauts du matériau, tandis que le pic G est généré par la vibration du sp 2 atomes de carbone hybrides de la feuille de graphite. Le rapport d'intensité du pic D au pic G est généralement utilisé pour caractériser le degré de défauts du matériau. En conséquence, les rapports calculés de AC-500 et CAC-500 sont de 0,7937 et 0,6899. Cela indique que les deux matériaux ont une amorphe élevée et plus de bords et de défauts, ce qui peut fournir des sites plus actifs pour l'insertion d'ions lithium, présentant ainsi des performances électrochimiques prééminentes.

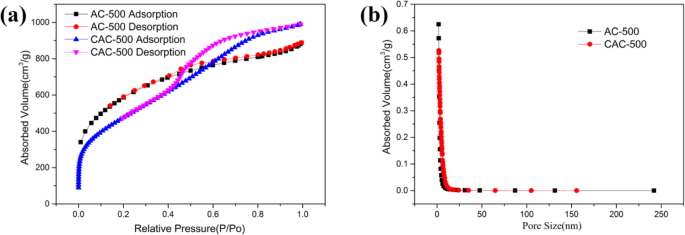

La figure 5 affiche la surface spécifique et la distribution de la taille des pores des deux matériaux. La surface spécifique de l'AC-500 et du CAC-500 est de 2024 m 2 /g et 1728 m 2 /g, respectivement. La surface spécifique inférieure indique que le matériau CAC-500 a plus de macropores et de mésopores, ce qui améliorera l'efficacité du cycle d'insertion et d'extraction de l'ion lithium [37]. Dans le même temps, la taille moyenne des pores d'adsorption correspondante de l'AC-500 et du CAC-500 est de 2,651 nm et 3,547 nm. La courbe d'adsorption et de désorption isotherme de la figure 5a montre que les types d'AC-500 et de CAC-500 sont de type I et de type IV, et que les types de boucle d'hystérésis fermée sont H4 et H1, respectivement. Évidemment, il est confirmé que l'AC-500 a des structures plus microporeuses, tandis que le CAC-500 a un grand nombre de structures mésoporeuses. De plus, l'échantillon CAC-500 reflète le trou cylindrique avec un diamètre uniforme aux deux extrémités, qui peut être réalisé avec des matériaux mésoporeux avec une distribution de taille de pores relativement étroite.

un Courbe isotherme d'adsorption-désorption de l'AC-500 et du CAC-500. b Distribution de la taille des pores de l'AC-500 et du CAC-500

Caractérisation électrochimique

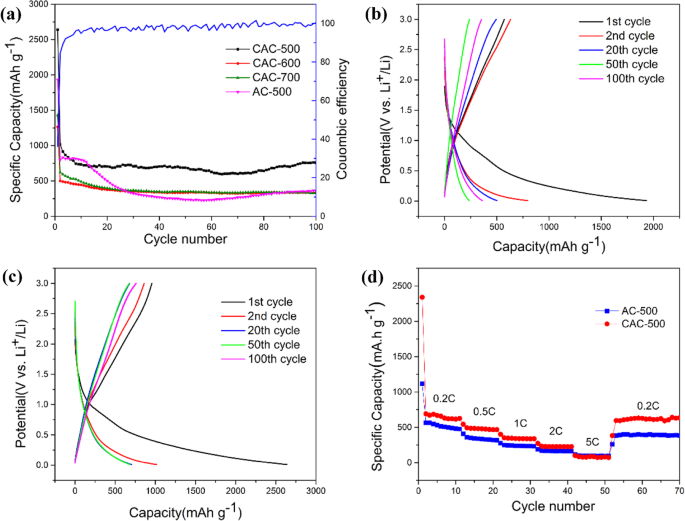

La figure 6a montre que les performances du cycle de charge-décharge du charbon actif cryogénique par différentes températures d'activation à un taux de 0,2 C, dans lequel le courant correspondant à 1 C est de 372 mA. De toute évidence, le CAC-500 présente une excellente performance de cyclage de 740 mAh/g. Par rapport au CAC-600 et au CAC-700, le CAC-500 offre de meilleures performances de cycle qui découlent des structures mésoporeuses et microporeuses abondantes à l'intérieur du matériau. La première capacité spécifique de décharge et la capacité spécifique de charge du CAC-500 sont respectivement de 2469.7 mAh/g et 1168.1 mAh/g. L'efficacité coulombienne relativement faible du premier cycle (environ 36 % seulement) est en bon accord avec les caractéristiques communes des performances du cycle des batteries lithium-ion [38, 39]. C'est la grande quantité d'ions lithium consommée par le film d'interface d'électrolyte solide (SEI) formé au cours du premier cycle en raison de la grande surface spécifique qui entraîne l'énorme perte de capacité du premier cycle. De plus, son autre efficacité coulombienne est d'environ 100 %, ce qui indique que l'AC-600 a un faible taux de perte de capacité. Les figures 6b et c montrent les courbes de charge et de décharge du premier cycle au 100e cycle de l'AC-500 et du CAC-500, où les courbes de charge et de décharge sont progressivement devenues cohérentes au fur et à mesure que le nombre de cycles augmente. Les courbes de décharge du CAC-500 aux 20e, 50e et 100e cycles coïncident presque complètement, tandis que l'AC-500 possède un degré de coïncidence inférieur et présente des performances électrochimiques instables, ce qui implique la meilleure stabilité du CAC-50 dans les performances électrochimiques.

un Courbes de performance du cycle. b Courbes de tension de charge-décharge de l'AC-500. c Courbes de tension de charge-décharge du CAC-500. d Évaluez les performances de l'AC-500 et du CAC-500

La figure 6d trace les performances de décharge de taux des matériaux tels que préparés à des densités de courant de 0,2 à 5 ° C. La bonne capacité de taux peut être observée pour le CAC-500 avec des capacités de décharge moyennes de 615,7 mAh/g, 467,1 mAh/g, 336,9 mAh /g, 225,4 mAh/g et 80,6 mAh/g à des densités de courant de 0,2 C, 0,5 C, 1 C, 2 C et 5 C, séparément. Il est à noter que les performances initiales de l'AC-600 sont élevées bien que la capacité diminue considérablement à des grossissements importants. Cependant, les performances du CAC-500 peuvent toujours être restaurées à une capacité réversible plus élevée de 627 mAh/g lorsque le taux de décharge est restauré à 0,2 C, indiquant la meilleure rétention de capacité du CAC-500. À l'inverse, la capacité de performance à faible taux de l'AC-500 est présentée avec des capacités de décharge moyennes de 480,7 mAh/g, 320,8 mAh/g, 233,8 mAh/g, 162,4 mAh/g, 95 mAh/g et 394,1 mAh/g à mêmes densités de courant que le CAC-500, ce qui est dû à l'augmentation des sites actifs et à l'expansion de la structure des pores causée par le traitement cryogénique.

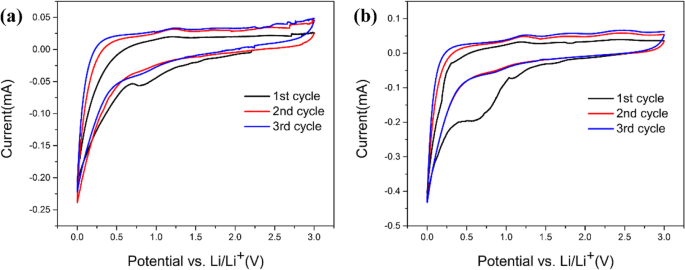

Les figures 7a et b présentent les trois premiers cycles de courbes cycliques volt-ampère (CV) à une vitesse de balayage de 0,1 mV/s entre 0,01 et 3,0 V. Il existe clairement un pic aigu autour de 0,7 V et un faible pic autour de 1,35 V dans le processus de réduction du premier cercle, indiquant qu'une réaction irréversible a commencé entre l'électrode et l'électrolyte [40]. Notez que c'est la décomposition de l'électrolyte à la surface de l'électrode et la formation du film SEI qui conduisent à la formation du pic autour de 0,7 V. La disparition de ces pics dans les deuxième et troisième cycles suivants est due aux réactions irréversibles au premier cycle. Dans le premier cycle, le processus de désintercalation du lithium se produit à un pic anodique autour de 0,25 V, ce qui est cohérent avec la substance carbonée rapportée [1, 40]. AC-500 et CAC-500 ont tendance à coïncider progressivement avec les deuxième et troisième cycles suivants, et les deuxième et troisième cercles coïncident complètement sur la figure 7, indiquant la bonne stabilité du matériau de l'électrode.

un Profils de voltamogramme cyclique de l'AC-500. b Profils de voltamogramme cyclique du CAC-500

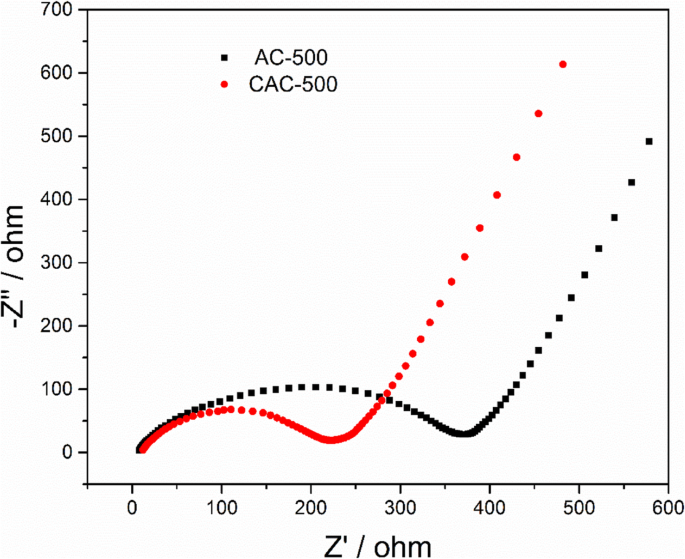

Nous avons également testé le spectre d'impédance de l'AC-500 et du CAC-500 pour démontrer davantage la cinétique des électrodes pendant le transport des ions lithium, comme le montre la figure 8. La résistance de contact plus grande de l'AC-500 que celle du CAC-500 peut être expliqué par la différence de région de haute fréquence. Bien qu'il n'y ait pas de différence notable dans l'impédance de transfert de charge correspondant à la région IF, l'impédance de diffusion correspondant à la région haute fréquence du CAC-500 est significativement plus petite que celle de l'AC-500. Ces résultats démontrent que l'AC-500 après le traitement cryogénique a une petite impédance, qui est due à plus de mésopores produits par le charbon actif après la production cryogénique, réduisant ainsi la résistance à la diffusion des ions lithium.

Spectres d'impédance AC-500 et CAC-500

Conclusions

Le charbon actif dérivé des tiges de chanvre a une structure de pores riche et la grande majorité des pores est microporeuse. De plus, le traitement cryogénique du charbon actif non seulement élargit le diamètre des pores du matériau, mais produit également plus de mésopores, ce qui réduit l'impédance et améliore les performances électrochimiques. Le charbon actif cryogénique a une surface spécifique élevée de 1728 m 2 /g et une excellente capacité spécifique de 756,8 mAh/g, ce qui en fait un matériau idéal pour le matériau d'anode de la batterie lithium-ion. La préparation de charbon actif cryogénique dérivé de tiges de chanvre pour batterie lithium-ion n'est pas seulement l'application réussie des tiges de chanvre, mais fournit également une nouvelle idée pour le développement de matériaux d'anode pour les batteries lithium-ion.

Disponibilité des données et des matériaux

Les conclusions tirées dans ce manuscrit sont basées sur les données qui sont toutes présentées et montrées dans cet article.

Abréviations

- CAC :

-

Charbon actif cryogénique

- CA :

-

Charbon actif

- CV :

-

Voltamétrie cyclique

- SEI :

-

Interface à électrolyte solide

- DMC :

-

Carbonate de diméthyle

- CE :

-

Carbonate d'éthylène

- EMC :

-

Carbonate d'éthyle et de méthyle

Nanomatériaux

- À quoi sert l'emballage en fibre de carbone ?

- Qualités PVDF renouvelables pour batteries lithium-ion

- Composite mécanique de LiNi0.8Co0.15Al0.05O2/Nanotubes de carbone avec des performances électrochimiques améliorées pour les batteries lithium-ion

- Composite MoS2/noir d'acétylène à quelques couches comme matériau d'anode efficace pour les batteries lithium-ion

- Préparation de micromatériaux hybrides MnO2 revêtus de PPy et de leurs performances cycliques améliorées en tant qu'anode pour batteries lithium-ion

- Effet de différents liants sur les performances électrochimiques des anodes à oxyde métallique pour les batteries lithium-ion

- Composite Na4Mn9O18/Nanotube de Carbone en tant que matériau à hautes performances électrochimiques pour les batteries sodium-ion aqueuses

- Composite Si/Graphène intégré fabriqué par réduction thermique au magnésium comme matériau d'anode pour les batteries lithium-ion

- Composite aérogel/soufre de charbon actif revêtu de polyaniline pour batterie lithium-soufre hautes performances