Injection de déchets plastiques dans un haut fourneau

Injection de déchets plastiques dans un haut fourneau

Le recyclage des déchets plastiques (WP) en les injectant dans un haut fourneau (BF) est pratiqué dans quelques BF surtout au Japon et en Europe. L'utilisation de plastiques dans le BF récupère également l'énergie du WP et est donc parfois considérée comme une récupération d'énergie. Les processus de fabrication de fer basés sur BF peuvent utiliser WP par l'une des méthodes suivantes.

- Carbonisation avec du charbon pour produire du coke.

- Chargement supérieur dans le BF, bien que cela génère du goudron indésirable provenant de la décomposition des plastiques dans l'arbre.

- Gazéifier les plastiques en dehors du BF. Le gaz de synthèse résultant est ensuite injecté à travers les tuyères.

- Injection sous forme solide à travers les tuyères de la même manière que le charbon pulvérisé (PC). Normalement, cela se fait sous la forme d'une co-injection de WP et de charbon dans le BF.

La première tentative d'injection de déchets plastiques (WPI) dans un BF a été faite à l'aciérie de Brême en 1994, l'injection commerciale commençant un an plus tard. Le premier système intégré d'injection de déchets plastiques a été installé chez NKK (aujourd'hui JFE Steel) Keihin Works au Japon.

L'injection de WP dans BF présente plusieurs avantages environnementaux, opérationnels et économiques. Ceux-ci incluent les éléments suivants.

- Réduction de la quantité de déchets plastiques mis en décharge ou incinérés

- Réduction de la consommation de coke et de PC, économisant ainsi les ressources en charbon. Cependant, ni WP ni PC ne peuvent complètement remplacer le coke. La quantité de coke remplacée dans le BF dépend en partie de la qualité du WP.

- Il y a des économies de ressources énergétiques. L'avantage des ressources économisées grâce au WPI mixte est d'environ 11 giga calories par tonne (Gcal/t).

- Il y a une diminution des émissions de dioxyde de carbone (CO2) puisque l'énergie de combustion du WP est généralement au moins aussi élevée que celle du PC normalement injecté, et leur rapport plus élevé d'hydrogène (H2) au carbone (C) signifie moins de CO2 est produit au sein du BF à partir des processus de combustion et de réduction du minerai de fer.

- Il y a une consommation d'énergie plus faible car H2 est un agent réducteur plus favorable que C. La régénération de H2 est plus rapide et moins endothermique que la régénération du monoxyde de carbone (CO). Ainsi, WPI peut réduire la consommation d'énergie, ce qui signifie également une réduction des émissions de CO2.

- Il y a une efficacité énergétique élevée qui est d'au moins 80 %. Environ 60 % des plastiques injectés sont consommés dans la réduction du minerai de fer, et environ 20 % de l'énergie des 40 % de gaz restants est utilisée comme combustible dans l'aciérie. Ainsi, l'utilisation de WP est un processus efficace dans un BF.

- WP a des teneurs en soufre (S) et en alcalis inférieures à celles du charbon. Les injections à faible teneur en S sont souhaitées en raison des effets de S sur la qualité du métal chaud (HM). Les alcalis peuvent contribuer à la dégradation du coke, à la désintégration de l'aggloméré et à la détérioration du revêtement réfractaire du four.

- Il y a moins d'émissions de dioxines et de furanes. Les émissions de dioxine à l'aciérie de Brême étaient de 0,0001 à 0,0005 nanogrammes par mètre cube (ng/cum) de gaz d'échappement, des valeurs bien inférieures aux normes. En règle générale, aucune contamination gazeuse supplémentaire ne se produit, de sorte que le gaz BF supérieur peut être utilisé dans l'aciérie.

Les principaux inconvénients du WPI sont le coût de la collecte et du traitement du matériau. Les WP proviennent de nombreuses sources, y compris les ménages, l'industrie et l'agriculture, et sont donc largement distribués. Par conséquent, la collecte et leur traitement sont coûteux. Les déchets sont très hétérogènes, constitués de mélanges de différents types de plastiques. Différents déchets plastiques nécessitent un traitement différent. Les plastiques à forte teneur en chlore (Cl), comme le chlorure de polyvinyle (PVC), doivent être déchlorés, ce qui augmente les coûts de préparation. Les composés de Cl peuvent corroder le revêtement réfractaire BF et les conduites de l'usine de nettoyage de gaz BF supérieure (GCP). Les performances du BF sont principalement régies par la qualité et la cohérence du WP, du coke et du minerai de fer.

La qualité du WP comme du PC influence la qualité du HM, la stabilité et la productivité du BF, et la composition du gaz supérieur du BF. Une fois injectés, les performances de combustion des plastiques sont importantes car elles peuvent nuire au fonctionnement du BF.

Types de plastiques

Les plastiques sont normalement fabriqués à partir de simples molécules d'hydrocarbures (monomères) dérivées du pétrole ou du gaz. Ceux-ci subissent une polymérisation pour former des polymères plus complexes à partir desquels les produits sont fabriqués. Des additifs, tels que des antioxydants, des colorants et d'autres stabilisants, sont ajoutés pour conférer aux plastiques des propriétés spécifiques.

Le plastique est un terme général décrivant une gamme de matériaux et de composés. Il existe plus de 20 groupes distincts de plastiques avec des centaines de variétés. Ceux-ci peuvent être classés en deux types principaux, à savoir (i) les thermoplastiques et (ii) les thermodurcissables. Le deuxième type est constitué de plastiques qui ont été durcis par un processus de durcissement. Une fois durcis, ils ne peuvent pas être ramollis par chauffage et ne conviennent donc pas à l'injection de BF. Il s'agit notamment des résines polyuréthanes, époxy et phénoliques.

Les principaux types de plastiques pouvant être injectés dans le BF sont les thermoplastiques, qui se ramollissent lorsqu'ils sont chauffés et durcissent lors du refroidissement. Ceux-ci sont constitués de cinq familles principales qui sont (i) le polyéthylène (PE), qui comprend le polyéthylène basse densité (LDPE) et le polyéthylène haute densité (HDPE), (ii) le polypropylène (PP), (iii) le polyéthylène téréphtalate (PET), (iv ) polychlorure de vinyle (PVC), et (v) polystyrène (PS), sous forme de PS solide et de polystyrène expansé (EPS).

Les BF où WPI a été réalisé pour la première fois utilisaient des plastiques provenant d'emballages et de conteneurs. Les BF injectent du WP mixte mais cela n'est pas toujours défini. Une définition couramment utilisée est que le WP mixte comprend tous les emballages en plastique autres que les bouteilles.

WP est un matériau très hétérogène. Il se compose principalement de polymères d'hydrocarbures combustibles et d'additifs. Il a été estimé que seulement 3 % du C total utilisé comme agent réducteur reste non oxydé. Les polymères ont des propriétés physiques et chimiques différentes. La composition chimique des principaux groupes polymères est donnée dans l'onglet 1. Les injecteurs sont constitués de mélanges de ces groupes polymères (et peuvent en outre contenir du PVC). Par conséquent, le tableau comprend des compositions typiques du WP. À des fins de comparaison, la composition chimique du PC et de l'injecteur de mazout est donnée.

| Tab 1 Composition chimique typique des déchets plastiques, PC et mazout | |||||||||

| Élément | Unité | PE | PP | PS | ANIMAL FAMILIER | PVC | Mélange de déchets plastiques | PC | Fioul |

| Carbone | % | 85.60 | 85.75 | 92.16 | 64.71 | 41.40 | 77.80 | 79.60 | 85.90 |

| Hydrogène | % | 14.21 | 14.15 | 7.63 | 3.89 | 5.30 | 12.00 | 4.32 | 10.50 |

| Soufre | % | 0.03 | 0.90 | 0.97 | 2.23 | ||||

| Frêne | % | 0.19 | 0.10 | 0.21 | 0.17 | 0.40 | 4.90 | 9.03 | 0.05 |

| Chlore | % | 47.70 | 1.40 | 0.20 | 0.04 | ||||

| Potassium | % | 0.05 | 0.27 | 0.001 | |||||

| Sodium | % | 0.09 | 0.08 | 0.001 | |||||

Le WP mixte doit répondre à certaines exigences de spécification. Les valeurs typiques pour ceux-ci sont 3 % ou moins d'humidité, 0,4 % ou moins de chlorures et 8 mm ou moins de granulométrie. Il existe des limites sur la quantité de métaux lourds et d'oligo-métaux dans le mélange WP, car ceux-ci peuvent affecter la qualité du HM. Les spécifications typiques sont données dans l'onglet 2.

| Tab 2 Spécification type pour les métaux lourds et les éléments traces dans les déchets plastiques | ||

| Élément | Unité | Valeur |

| Chlore | % | Moins de 2 |

| Soufre | % | Moins de 0,5 |

| Mercure | gramme/tonne | Moins de 0,5 |

| Cadmium | gramme/tonne | Moins de 9 |

| Responsable | gramme/tonne | Moins de 250 |

| Zinc | gramme/tonne | Moins de 1000 |

| Cuivre | gramme/tonne | Moins de 1000 |

| Arsenic | gramme/tonne | Moins de 5 |

| Chrome | gramme/tonne | Moins de 500 |

| Nickel | gramme/tonne | Moins de 500 |

Dans l'ensemble, les plastiques utilisés pour le WPI dans le BF ont les propriétés suivantes.

- WP a un rapport H2/C élevé (généralement plus élevé que le charbon). L'injection de plastiques augmente la quantité de H2 dans le BF et dans le gaz supérieur du BF. Une augmentation de la teneur en H2 du gaz de bosh diminue la densité du gaz de bosh, et donc réduit la chute de pression ou permet un plus grand débit de gaz pour la même pression. La réduction par H2 étant moins endothermique que la réduction directe, il y a une diminution des besoins énergétiques. La capacité du H2 et de la vapeur d'eau (H2O) à se diffuser dans et hors des particules de charge de minerai individuelles est significativement plus élevée que le CO et le CO2. Une diffusibilité plus élevée favorise des taux de réduction plus rapides, en particulier à des températures plus basses. La température de flamme adiabatique optimale du chemin de câbles (RAFT) est également inférieure en raison de la teneur plus élevée en H2 dans le chemin de câbles. Cependant, une concentration plus élevée de H2 dans le puits BF peut entraîner une augmentation des quantités de fines de coke dans le puits, diminuant ainsi la perméabilité.

- WP a une valeur calorifique élevée (CV), dans de nombreux cas supérieure à PC. Le CV typique du PE est d'environ 11 millions de calories par kilogramme (Mcal/kg), le PS est d'environ 9,7 Mcal/kg, le PET est d'environ 5,6 Mcal/kg et le PVC est d'environ 4,5 Mcal/kg (bien qu'il existe de grandes variations entre et PVC souple). Plus le CV est élevé, plus la quantité de chaleur fournie par le matériau est importante, et donc plus la réduction de la consommation de coke est importante.

- WP a une faible teneur en S et alcaline (souvent inférieure à celle du charbon).

- WP a une faible teneur en cendres s'il n'y a pas de charge plastique (généralement inférieure au charbon mais supérieure au mazout). , peu de laitier supplémentaire est produit. Mais l'injection de WP a entraîné une augmentation de la perte de charge (baisse de la perméabilité du four), qui a été attribuée à la composante cendre provenant du WP. Le point de fusion élevé (environ 1750 deg C) de la cendre signifie qu'elle ne forme pas facilement de scories.

- WP a une teneur élevée en Cl si du PVC est présent. La quasi-totalité du chlore quitte le BF sous forme d'acide chlorhydrique (HCl), qui peut corroder les canalisations par lesquelles s'écoule le gaz supérieur du BF. Le PVC est généralement retiré du WP bien que des procédés de déchloration aient été développés. La teneur en chlore du mélange WP est généralement limitée à moins de 2 %, c'est-à-dire environ 3 % de PVC. Des inquiétudes ont été exprimées quant à la formation possible de dioxines et de furanes via le HCl généré, mais les mesures dans le gaz supérieur BF ont montré de faibles teneurs.

La force et la dureté du WP peuvent être un problème. Les plastiques agglomérés à faible résistance se cassent facilement pendant le transport (ce qui peut entraîner des problèmes de blocage et de combustion et donc une baisse de l'efficacité de combustion (CE). L'utilisation de WP dans BF permet la récupération supplémentaire des matériaux ferreux présents dans les flux de déchets riches en plastique. L'injection de 1 kg de WP remplace généralement environ 1,3 kg de PC et environ 1 kg d'huile lourde dans le BF. La substitution du coke par le WPI est limitée à environ 30 %, bien que des valeurs de 40 % aient été citées. BF a besoin d'un injecteur cohérent qualité pour un fonctionnement stable. La préparation de WP est donc une étape essentielle.

Préparation de WP pour injection

La qualité des injecteurs WP est importante non seulement en termes de leur utilisation dans le BF lui-même, mais aussi dans la préparation, la manipulation et la distribution des matériaux au four. L'injectant WP est préparé et acheminé vers une trémie de stockage. Il est ensuite transporté pneumatiquement par des conduites individuelles ou via un distributeur vers les tuyères individuelles.

Deux des exigences les plus critiques pour une utilisation réussie de WP dans BF sont leur disponibilité et leurs coûts de traitement. Les déchets sont souvent très hétérogènes et souvent mélangés à d'autres matériaux. Par conséquent, la collecte et le tri des déchets contenant des résidus de plastique coûtent cher. L'objectif de l'usine de traitement est de fournir une matière première de qualité constante avec la granulométrie requise et en quantité suffisante. L'étendue du traitement requis dépend de l'état dans lequel les déchets sont reçus.

Les matières étrangères telles que les métaux et le sable doivent être éliminées car elles peuvent causer des problèmes, notamment l'abrasion dans les systèmes d'injection et des éléments de broyage dans les broyeurs, et une qualité inférieure de HM. Les additifs ajoutés à certains produits en plastique lors de la fabrication peuvent également entraîner des problèmes d'abrasion. De petites quantités de papier, de pierres et de sable inclus avec les plastiques ne posent aucun problème car ils sont rejetés dans les scories BF.

Les déchets contiennent de nombreux types de plastique différents qui nécessitent un tri pour un traitement séparé. Cela augmente les frais de préparation. De plus, les coûts sont influencés par la taille de particule requise, qui affecte l'efficacité de la combustion et de la gazéification du WP. L'automatisation, dans la mesure du possible, peut aider à réduire ces coûts. Les déchets collectés sont normalement séparés en deux flux, à savoir (i) le plastique solide, qui est déchiqueté, les contaminants métalliques éliminés magnétiquement, puis broyé en morceaux de 6 mm à 10 mm, et (ii) le film plastique qui est coupé en morceaux. , le PVC éliminé par séparation centrifuge, puis fondu et aggloméré par l'utilisation de la chaleur de friction pour former des granulés d'une granulométrie de 6 mm à 10 mm.

Dans le cas où WPI comprend des déchets municipaux, les déchets sont traités de la même manière (sous forme de flux de plastique solide et de film). Une étape de déchloration peut être nécessaire. Les granulés de PVC séparés sont chauffés avec du coke dans un four rotatif sous une atmosphère d'azote (N2) à environ 300 à 350 degrés C, les décomposant en hydrocarbures et en acide HCl. Les hydrocarbures sont séparés du coke et injectés dans le BF. L'acide HCl récupéré peut soit être utilisé dans l'aciérie, soit être vendu. La résistance des plastiques agglomérés et leur combustibilité peuvent être améliorées par l'ajout de carbonate de calcium (CaCO3).

En Europe, un procédé appelé Redop (REDuction of iron ore in BF by plastics from municipal wastes) a été développé. La bouillie de la fraction plastique mélangée (séparée des déchets municipaux) est chauffée dans un réacteur agité à une température de 230 deg C à 300 deg C. L'acide HCl libéré est neutralisé par l'ajout d'une base soluble dans l'eau diluée. Les plastiques déchlorés fondent en gouttelettes dont la taille est déterminée par l'agitation et par les traces de cellulose encore présentes. Lors du refroidissement, les gouttelettes de plastique se solidifient en granulés contenant plus de 0,15 % de Cl qui conviennent à l'injection dans le BF.

Système d'injection

Le système d'injection transporte et mesure pneumatiquement le WP du bac de stockage à travers le récipient d'injection, où il est pressurisé jusqu'à ou au-dessus de la pression BF, jusqu'aux lances d'injection de la tuyère. Les lances injectent le WP en quantités égales à travers les tuyères, qui sont disposées symétriquement autour de la circonférence du BF. Un facteur critique dans la conception du système de distribution est d'assurer une alimentation uniforme de réducteur à chaque tuyère sans fluctuations dans la voie de livraison WP. Toute interruption d'approvisionnement du WP peut rapidement entraîner de graves problèmes. Plus le débit d'injection est élevé, plus les conséquences d'une interruption imprévue sont graves.

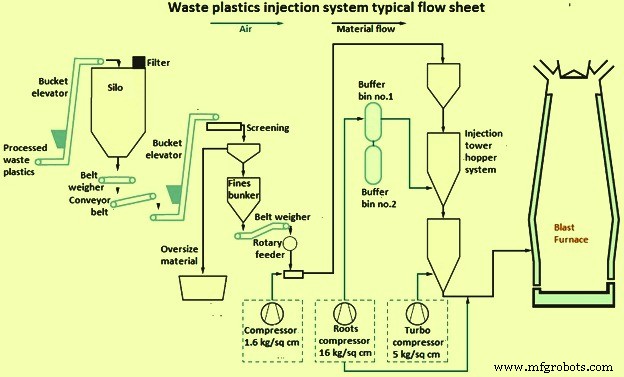

Fig 1 Schéma de principe typique pour le système d'injection WP

Dans le cas où le WP est injecté avec le PC, il peut être transporté (i) à travers des systèmes d'injection et des lances complètement séparés, (ii) à travers des systèmes d'injection séparés vers une lance commune, et (iii) sous forme de mélange. Dans la plupart des cas, le charbon et le WP sont transportés séparément en raison de leurs tailles de particules différentes (le charbon est pulvérisé tandis que le WP se situe dans la plage de taille de 1 mm à 10 mm) et de densités.

Au moins deux récipients d'injection sont nécessaires pour fournir un flux continu de WP au BF. Fondamentalement, il existe les deux dispositions suivantes de ces navires.

- Disposition en série où le récipient supérieur remplit périodiquement le récipient inférieur, qui est toujours maintenu sous pression, et qui injecte le WP en continu dans le BF. Par conséquent, les récipients d'injection sont pesés en continu et le débit du WP est soigneusement contrôlé. L'encrassement des bacs par des peluches en plastique peut avoir lieu.

- Disposition où les deux vaisseaux injectent alternativement. Une opération de chevauchement est nécessaire pour maintenir l'injection de WP pendant la période de basculement.

Le WP des récipients d'injection peut être transporté (i) par des tuyaux individuels vers chaque tuyère avec la quantité de WP est contrôlée indépendamment et chargée dans chaque tuyau, et (ii) par une canalisation commune vers un distributeur adjacent au BF qui ensuite divise également le WP en tuyaux individuels menant à chaque tuyère. Un avantage de la deuxième méthode est que la distance entre l'installation de préparation et BF peut être plus longue qu'avec le système de conduites individuelles. Les différences dans l'acheminement des tuyaux vers les tuyères et l'inévitable division inégale du WP aux points de division peuvent entraîner une alimentation inégale des tuyères. Les déséquilibres peuvent également provoquer une usure inégale des tuyaux et du distributeur.

En fonction du rapport du WP au gaz de transport, le WP est transporté pneumatiquement du récipient d'injection aux tuyères soit (i) en phase diluée, soit (ii) en phase dense. Le gaz porteur pour WP est généralement de l'air comprimé. La vitesse du gaz pour WP dans les systèmes en phase dense est de 3 mètres par seconde (m/s) à 8 m/s. Certaines usines utilisent le convoyage en phase diluée pour les granulés plastiques (jusqu'à 10 mm).

La vitesse du gaz vecteur doit toujours être supérieure à la vitesse minimale de transport afin d'éviter les blocages. Cette vitesse minimale dépend d'un certain nombre de paramètres, dont la pression du système et le diamètre du tuyau, et ces variables interagissent les unes avec les autres. La faible vitesse dans les systèmes en phase dense signifie une faible usure des pipelines et des composants, tandis que la vitesse élevée des systèmes en phase diluée peut entraîner une usure, en particulier au niveau des coudes. Le taux d'usure est déterminé par la dureté, la forme et la vitesse des particules. Les agglomérats de plastique ont une forme de particules irrégulière qui peut provoquer une érosion, tandis que les granulés de plastique extrudés ont une forme régulière. Les particules de plastique broyées sont plus dures que les granulés agglomérés. Le revêtement des parties des tuyaux sujettes à l'érosion avec, par exemple, un matériau élastomère d'uréthane fournira une résistance à l'abrasion, ainsi que retardera l'accumulation de fines qui peuvent entraîner des blocages.

Les propriétés WP qui sont liées aux blocages de la ligne de transfert comprennent (i) la teneur en humidité qui doit être contrôlée pour éviter les blocages, et (ii) la présence de particules ultrafines. La distribution granulométrique des plastiques mixtes agglomérés est importante. La proportion de particules de taille inférieure à 250 micromètres (micron) doit être limitée à 1 % lorsque la spécification granulométrique est de 0 mm à 10 mm et que les granulés sont transportés en phase diluée. Aussi, pour une injection stable, il est essentiel qu'environ 50 % des plastiques injectés aient une granulométrie supérieure à 6 mm. L'utilisation de particules plastiques fibreuses est difficile car les fibres s'agglomèrent pour former des particules plus grosses bloquant les canalisations. Les peluches en plastique peuvent également bloquer les tuyaux. Les particules de plastique peuvent se charger électrostatiquement pendant leur transport à travers les canalisations, ce qui les fait adhérer aux parois. Dans les cas graves, les tuyaux peuvent se bloquer, en particulier dans les virages. L'ajout d'un matériau à grain fin fluide peut influencer l'effet.

Les blocages peuvent être atténués en améliorant la disposition des conduites et les systèmes de distribution. Le système d'injection comporte des méthodes de détection et d'élimination des blocages. Les lignes de transfert comprennent des orifices de purge où les blocages sont éliminés, généralement avec de l'air à haute pression. Un test simple et pratique est nécessaire pour évaluer la fluidité et la maniabilité du WP. Cela permet d'identifier les matériaux problématiques avant qu'ils ne soient utilisés.

La lance d'injection injecte du WP dans le chalumeau qui mène à la tuyère. Les particules sont immédiatement chauffées par le souffle chaud, enflammées, gazéifiées et brûlées. La conception et le placement de la lance influencent le CE du WP. Des problèmes de blocage de la lance et de la tuyère et de la fonte de la pointe de la lance peuvent survenir. Les blocages sont principalement dus au fait que le WP est chauffé à une température où il devient collant et adhère à la surface des lances d'injection et des tuyères. Il existe des procédures définies pour détecter et éliminer ces blocages avant qu'ils ne causent des problèmes.

Combustion

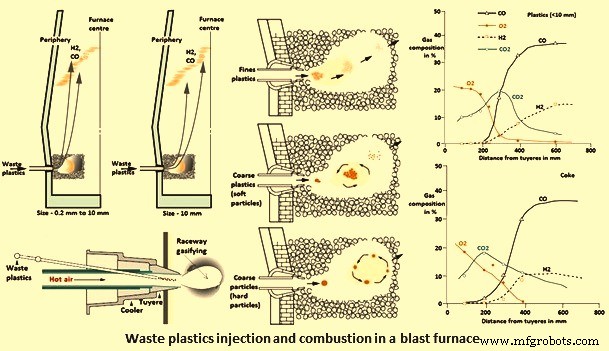

Les raceways sont des régions vitales du BF même si leur volume total ne dépasse généralement pas 1% du volume interne du BF. Ils alimentent le processus en chaleur et en agents réducteurs. L'injection de WP affecte les conditions du chemin de roulement qui, à leur tour, ont des conséquences à l'extérieur du chemin de roulement. Les particules non brûlées quittant le chemin de roulement peuvent entraîner des problèmes opérationnels tels qu'une perméabilité réduite, des distributions de gaz et de température indésirables, une érosion excessive du coke et une augmentation du transfert de charbon. La quantité de charbon non brûlé augmente avec l'augmentation des taux d'injection. Ainsi, le comportement de combustion et de gazéification des plastiques injectés dans le chemin de roulement est un facteur important pour un fonctionnement stable du four. Le comportement de combustion des déchets plastiques est donné dans la Fig 2.

Fig 2 Comportement de combustion de WP dans BF

Il est évident que le BF peut consommer plus de WP injecté que celui brûlé dans le chemin de roulement puisque le matériau non brûlé est consommé ailleurs dans le BF. La combustion des plastiques suit une voie similaire à celle du PC, sauf que certains types de plastiques se décomposent thermiquement en un liquide combustible et un gaz volatil. Moins de charbon se forme à partir des plastiques qui ont une teneur en cendres inférieure à celle du charbon. Par conséquent, la combustion de gaz peut être plus importante que la combustion de charbon. Les particules de plastique ont une faible conductivité thermique et, par conséquent, le transfert de chaleur dans le chemin de roulement est élevé. Le comportement à la combustion dépend du type de plastique, de ses propriétés (telles que la dureté/densité) et de sa taille. Les particules plus grosses ont un temps de séjour plus long dans le chemin de roulement, par exemple environ 4 secondes à 6 secondes pour des particules de 7 mm.

Ce sont les caractéristiques de combustion des WP plutôt que la combustion du coke qui régissent la composition des gaz et la répartition de la température dans le chemin de roulement puisqu'ils sont préférentiellement brûlés. La figure 2 montre comment la composition du gaz (y compris H2) varie dans un chemin de roulement simulé (modèle chaud) lorsque des déchets plastiques sont injectés. À titre de comparaison, la figure 2 inclut la composition du gaz pour toutes les opérations de coke lors du soufflage d'air chaud uniquement à travers la tuyère.

L'étendue de la combustion (CE), et donc la quantité de matière non brûlée transportée hors du chemin de roulement, dépend de plusieurs facteurs qui incluent (i) les propriétés du WP, telles que la teneur en matières volatiles (VM), la taille des particules et la densité, et (ii) les conditions de fonctionnement, par exemple, la composition et la température du gaz BF, et la position et la conception de la lance. Le comportement de combustion et de gazéification des déchets plastiques dans le chemin de câbles est influencé par leurs propriétés.

Les types de plastique varient en composition, structure et degré d'ordre (cristallinité). Par exemple, les structures du PP, du PS et du PVC diffèrent de celle du PE car elles contiennent respectivement du méthyle (CH3), du benzène et du Cl, comme unité répétitive. Le PE est constitué d'une longue chaîne d'hydrocarbures aliphatiques fabriqués à partir de monomère d'éthylène. Le HDPE et le LDPE ont essentiellement une structure moléculaire similaire à l'exception de la ramification de la chaîne qui est responsable des différences de densité. Ainsi, le comportement de décomposition thermique des différents constituants du WP diffère. La décomposition thermique du PE, par exemple, favorise une plus grande libération de H2 par rapport au CO.

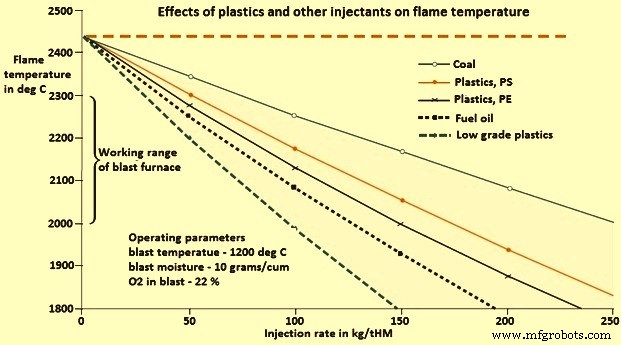

L'injection de plastiques abaisse le RAFT car ils favorisent les réactions endothermiques. Le WPI a un effet de refroidissement plus fort que le PCI, et l'effet dépend du type de plastique. Le polytéréphtalate de butylène (PBT) a un effet de refroidissement plus élevé que le PE qui, à son tour, est plus grand que le PS. Des taux d'injection de 100 kg pour les plastiques de qualité inférieure et jusqu'à 170 kg pour le PS sont théoriquement possibles dans des conditions de tuyère constantes sans entraîner une chute de la température de la flamme en dessous de 2000 ° C (Fig 3). L'augmentation de la température de sablage et/ou de l'enrichissement en O2 et/ou la diminution de l'humidité du sablage peuvent compenser l'effet de refroidissement du WP.

Fig 3 Effets des plastiques et autres injectants sur la température de la flamme

Des études d'analyse gravimétrique thermique (TGA) ont montré que le comportement de pyrolyse du PS, du PP, du PBT, du LDPE et du HDPE est similaire, avec une perte de poids rapide des hydrocarbures se produisant dans une plage de température étroite d'environ 80 deg C à 100 deg C. la pyrolyse du PS commence et se termine avant le PP qui, à son tour, commence et se termine avant le PE. Le comportement de dégradation thermique du PVC est plus complexe. D'abord le benzène (C6H6) puis le Cl sont libérés, suivis de la dégradation des hydrocarbures restants qui se produit à une température similaire à celle des autres plastiques. De plus, le PVC produit une fraction carbonisée, contrairement aux autres plastiques. Il a une structure plus complexe. En général, le PE (et certains autres types de plastiques) se décompose thermiquement en un liquide combustible et un gaz volatil.

Certaines études ont montré que le PVC produit une carbonisation contrairement au LDPE, HDPE, PP et PS (sans colorant). Qui n'est ni coloré ne donne aucun résidu solide après pyrolyse, il génère une grande quantité de suie. De plus, le PVC produit beaucoup de suie suivi, dans l'ordre, par le PS, le PP et le PE. Le PVC présente également un allumage plus rapide et des temps de pyrolyse et de combustion plus courts que le PE, le PP et le PS de taille similaire. L'inflammation plus rapide est attribuée à la plus faible "énergie d'activation pour la dégradation thermique" du PVC (20 kcal/mol à 33,5 kcal/mol pour le PVC contre 48 kcal/mol à 72 kcal/mol pour les autres plastiques). Les différences de comportement à la pyrolyse entre les différents plastiques sont également dues à des différences dans leur structure chimique qui peuvent altérer leur réactivité. La réactivité du PS est supérieure à la réactivité du PP qui, à son tour, est supérieure à celle du LDPE et du HDPE.

Les performances de combustion des WP sont influencées par leur taille de particules. Pour une conversion complète, et donc une utilisation efficace du WP, le chauffage, la dévolatilisation, la pyrolyse et la combustion des particules doivent avoir lieu entre leur entrée dans le vent chaud et la limite du chemin de roulement.

Le comportement de combustion des différents WP est variable. Le PE est régulièrement utilisé comme matériau de substitution pour étudier le WPI dans un BF en raison de l'abondance de ses dérivés dans le WP. La température d'inflammation du PE augmente avec l'augmentation de la taille des particules (360 deg C avec une taille de particule de 3 mm à 5 mm par rapport à 380 deg C avec une taille de particule de 6 mm à 10 mm) lorsqu'il est brûlé dans l'air. Ceci est attribué à la plus grande surface de contact des particules plus fines avec l'O2. Par conséquent, les particules de plastique plus fines devraient avoir un CE plus élevé que les plus grossières.

Une analyse de la concentration de CO2 dans le gaz généré (souvent utilisée comme mesure de CE) montre que les plus grosses particules de PE subissent une combustion plus loin des tuyères et prennent donc plus de temps à brûler dans le BF que les plus fines. Ceci est dû à la faible conductivité thermique des plastiques. L'analyse montre également qu'en plus d'avoir une température d'inflammation plus basse, le PE a un temps de combustion plus court et une vitesse de combustion plus élevée par rapport au charbon avec une granulométrie de 0,6 mm à 0,7 mm. En effet, le PE se décompose en gaz combustible à haute température. La combustion du gaz de pyrolyse avec O2 est une réaction gaz-gaz, qui est une réaction plus rapide.

Une étude avec combustion de PE et WP mixte dans un four électrique sous un flux d'air chaud et mesure des teneurs en CO et CO2 du gaz généré, a montré que la vitesse de combustion des plus petites particules des deux matériaux est plus rapide que la particules plus grosses à 1200°C, mais à 1250°C, la taille des particules a peu d'influence sur le processus de combustion. Comme prévu, le CE (appelé taux de combustion et défini comme le rapport de la teneur en C à la teneur en C d'origine) des particules de même taille est meilleur à la température la plus élevée. Les particules plus petites ont un CE plus élevé pendant les premières 200 à 600 secondes, mais après cette période, le CE est inversé en ce que les particules plus grosses ont un CE plus élevé.

L'ajout de CaCO3 améliore la résistance des plastiques agglomérés, permettant aux particules de circuler plus longtemps dans le chemin de roulement. Il abaisse en outre le point de fusion du laitier formé, réduisant ainsi la chute de pression dans le four causée par la détérioration de la perméabilité.

Une étude a été réalisée en Allemagne pour le comportement de combustion de WP avec la même composition (76 % C, 10 % H2, 8 % O2 et 5 % de cendres) et la taille des particules (3 mm à 6 mm) mais préparées de différentes manières . Trois types de plastiques ont été étudiés. Ils étaient agglomérés (fraction après broyage et élimination des substances indésirables), granulés (après fusion à 100°C) et re-granulés (après pressage supplémentaire, ayant la densité la plus élevée). Le plastique aggloméré (broyé) avait le CE le plus élevé en raison de sa plus grande surface et de sa densité la plus faible, suivi du granulé puis du re-granulé. Le CE des trois types de plastique était faible car les grosses particules ne pouvaient pas complètement brûler dans le temps de séjour disponible.

L'utilisation efficace de WP nécessite des changements opérationnels pour compenser les modifications des paramètres du chemin de câbles et leurs effets ailleurs dans le BF (tels que l'état thermique, le régime des scories et la dynamique des gaz). L'injection de WP jusqu'à 10 kg/tML ne devrait pas perturber le fonctionnement du BF. Measures to intensify the combustion of WP in the tuyere/raceway region, and hence increase injectant rates, include (i) increase of the amount of O2 in the tuyeres, and (ii) adjustment of the blast temperature and moisture.

Oxygen can be added to the tuyere by (i) enrichment of the hot air blast, (ii) injection through the WP lances, and (iii) separate O2 lances. The addition of O2 means more O2 is available for the participation in the combustion of WP in the raceway. Thus the CE increases. However, the influence of O2 enrichment on the CE is limited.

Oxygen enrichment of the hot air blast produces both a reduction in bosh gas flow and a rise in flame temperature. The former effect can help counteract the increase in burden resistance (lower permeability) and the pressure drop associated with high injection rates. The latter effect can help compensate for the cooling effect of the decomposition of the WP volatiles. The CO and H2 contents also increase with O2 enrichment, resulting in improved reduction of the iron ores in the central shaft. The CV of the top BF gas normally improves with the O2 enrichment. The lower limit of O2 enrichment is generally determined by the amount needed to maintain the required RAFT, with more O2 required as the volatile content of the WP increases. If the flame temperature becomes too high, then burden descent can become erratic. Too low a flame temperature hinders WP combustion and melting of the ore burden. The upper limit is dependent on maintaining a sufficient top gas temperature. As O2 is increased, the gas mass flow within the BF decreases, which decreases the heat flow to the upper region of the BF for drying the burden. The upper limit of the top gas temperature may also be governed by the need to protect the top gas equipment. Other limitations to O2 enrichment include its cost and availability.

The key measure for combustion at high injectant rates is a high blast temperature. O2 enrichment plays a more important role as a means of controlling gas flow in the BF rather than controlling the WP combustion. Generally, a higher hot blast temperature is an inexpensive measure than O2 enrichment since it allows a lower O2 consumption. Increased blast temperatures also reduce coke consumption. WP has a stronger cooling effect on flame temperature than coal.

Although increasing the blast temperature raises the RAFT with waste PE injection, it has been found in a study that regardless of the blast temperature (900 deg C, 1000 deg C, and 1100 deg C) and O2 enrichment (0.7 % and 1.2 %), the maximum RAFT which can be achieved is around 1950 deg C. This suggests that blast temperature and O2 enrichment only affect the combustion kinetics (rates), and not the thermodynamics, as long as the plastic particles start burning, the maximum temperature related to the enthalpy of combustion remains constant.

Lowering blast moisture can help to compensate for the cooling effects of WPI. If the RAFT becomes excessive, then blast moisture can be increased. Raising hot blast moisture means more H2 in the bosh gas for iron ore reduction. The optimum RAFT in the BFs operating with higher H2 contents can be lower than those operating with lower H2. In addition, the blast velocity can be adjusted to not only improve waste plastics combustion, but to maintain the required length of the raceway zone which is critical for obtaining good conditions in the hearth.

Unburnt char

With the increase of the injection rate, the combustibility of WP has a tendency to decrease resulting in unburnt material (char, fines and fly ash) leaving the raceway. Some of this material, along with coke debris, accumulates at the back of the raceway, in the bird’s nest, hampering the rising gas flow and entrained solids in this area. The majority are swept upwards where they can accumulate under the cohesive zone, decreasing permeability and hence BF productivity. Changes in the lower BF zone permeability can also affect the HM quality and slag viscosity.

The unburnt material tends to accumulate at positions where large changes in gas flow occur. Finally it is entrained into the gas flow, passing through the cohesive zone coke slits, and up the BF shaft, where it can influence burden permeability, and is finally released with the top BF gas. Higher WP injection rates also increase the volume of combustion gases, and hence the gas flow, and change the heat load in the lower part of the BF. In addition, more slag is produced.

The deposition of unburnt fine material is a complex phenomenon consisting of several generation mechanisms, reactions, multiphase flow, accumulation and re-entrainment. Different gas flow models have been developed to understand and predict the behaviour of fine material within the BF. With suitable burden charging patterns (such as central coke charging) and the use of stronger coke many of the problems relating to gas flow have been solved.

The experience has shown that most of the unburnt char is consumed within the BF. The three mechanisms for this are (i) gasification with CO2 and H2O, (ii) reaction with liquid iron (carburization), and (iii) reaction with slag. It is advantageous if the unburnt char participates in the ore reduction reactions, thus replacing more of the coke and lowering the amount of unburnt solids in the top BF gas.

The reaction of chars with CO2 and H2O begins in the raceway, but since the residence time for fine particles is very short for appreciable reaction, gasification mainly occurs in the BF shaft. The reactions of char C with CO2 (Boudouard reaction) and H2O are slower than char combustion. The chars resulting from WP and coke compete with each other for CO2 and H2O. Chars from WP are more reactive than those from coke and thus are preferentially gasified. Thus coke degradation by the Boudouard reaction decreases with increasing WPI rates.

It has been reported that the CO2 gasification rate of char from agglomerated WP (particle diameter 400 micron to 500 micron) is around 10 times higher compared to the PC char (50 micron), despite its larger size. The rates have been determined using a thermo-balance. The CO2 gasification rate of PVC char is also slightly higher than PC char. It has also been reported that the reaction rate of unburnt char from WP (300 micron to 400 micron) is around half that of PC char (50 microns). Though WP char has a longer residence time in the packed coke bed due to its larger size, it has a small gasification rate due to its fairly small specific surface area. Hence, it can accumulate in the lower part of the BF, decreasing permeability, unless CE in the raceway is high.

The reactivity of C in the unburnt char to CO2 and H2O is dependent not only on its surface area (particle size) but also on its structure and composition, as well as operating conditions. Also, since the residence time for particles at high temperatures is too short in a BF, char gasification mainly occurs at decreasing temperatures in the furnace shaft. The properties of char change as it moves up the BF, and hence its reactivity to CO2 and H2O. The reacting atmosphere is not uniform, for example, the concentrations of CO, CO2, H2 and H2O vary at different locations within the BF. Normally higher H2 and CO concentrations are found at the periphery compared to the centre of the BF for waste plastics with a particle size of 0.2 mm to 1 mm but the reverse takes place with the injection of larger particles size (less than 10 mm).

Injection of WP increases the bosh gas H2 concentration. Since the chemical reaction rate of H2 reduction is higher than that of CO, the extent of Boudouard reaction reduces as bosh gas H2 increases. CO2 and H2O are present in the upper part of the BF due to the reduction of iron oxides. Under the conditions here, char gasification by CO2 is likely to be controlled by the rate of the chemical reactions. In the lower part of the BF, char gasification is partly diffusion controlled. Hence the overall reaction rate of char gasification is likely to be influenced by the chemical reactivity of char to CO2 in this region. Char reactivity towards CO2 is influenced by its chemical structure, with less ordered structures being more reactive. The char structure from agglomerated WP has an isotropic texture with high CO2 reactivity.

The presence of certain minerals in the char ash, such as Fe and alkalis, can catalyze the CO2 gasification reaction, whereas other minerals, such as silica (SiO2) and alumina (Al2O3), can slow down the reaction. Depending on its composition, ash can also retard the C conversion due to the blockage of char particles as a result of increased proportion of slag formation in the char particle. In the lower part of the BF, condensed alkalis from the recirculating gases can have a catalytic effect. The loss of C by gasification increases the char ash content. In general, WP has a lower ash (mineral) content than PC and thus are more likely to be consumed within the BF.

Carburization of the HM begins in the solid phase within the cohesive zone of the BF, and continues during descent of the metal droplets through the active coke, deadman and hearth zones. Unburnt char and fine material leaving the raceway can contact the dripping liquid metal in the bosh and hearth zones. C and other elements, such as Fe, Si and S, dissolve from the char into the liquid Fe influencing the composition of the HM. The dissolution of C contributes to the carburization of liquid Fe, and commands the level of char consumption by the HM. It is critical where CE is low. If the HM is close to saturation when it reaches the areas of deadman and hearth, the unburnt material cannot be consumed, thus diminishing permeability in these regions. The C comes from unburnt WP materials, as well as coke.

Carbon dissolution from unburnt char into liquid metal is influenced by the operating conditions and the following factors.

- Char particle size – Unburnt chars which maintain their original form react very little with the liquid Fe and slag as they cannot penetrate into the liquids. However, if they are agglomerated into larger particles or captured by the larger pieces of coke, then they behave like bosh coke and carburize the metal up to saturation.

- Char structure – Generally, the rate of dissolution improves as the C structure becomes more ordered.

- Char mineral matter – In general, SiO2, Al2O3, and magnesia (MgO) slow the C dissolution kinetics, while calcium fluoride (CaF2) and Fe oxides enhance the rate. The effect of lime (CaO) is less clear. The reaction of calcium (Ca) with S in the metal produces a CaS (calcium sulphide) layer which hinder C transfer. The ash fusion temperature (AFT) is also one of the controlling mechanisms which limit C dissolution. The formation of an ash layer on the carbonaceous material reduces the surface area available for dissolution, hence retarding C dissolution rates. Low AFT allows easy removal of the ash, in the form of liquid slag. This results in constant exposure of fresh C surface to the HM, permitting the mass transfer of C to the liquid iron.

- Liquid metal composition – It changes over time. The C dissolution rate typically decreases as the C content of the liquid metal increases. Higher S content also retards C dissolution. Combustion of WP and coke releases sulphur oxides (SOx) which can react with the descending liquid metal and slag. This is less of a problem with WP since they typically have a lower S content than coal and coke.

Unburnt char, ash, fines, and coke can interact with the dripping liquid slag. The slag composition changes as it moves down the BF, with the Fe oxide concentration being continuously lowered as it is reduced. The reactions at the interface between the solid char and liquid slag play a major role in char consumption since they influence the kinetics of the reduction reactions and the contact area between the slag and char available for reaction.

Factors influencing unburnt char interactions with the slag include the slag composition, char C content, and char ash content and composition, as well as the operating conditions. Basically, char consumption by slags occurs through the following.

- Reduction of the Fe oxides in slags by C in the char – The wetting characteristics have a significant effect on the dominant reduction mechanism taking place. The wetting characteristics of slags vary with slag composition, temperature, time, and carbonaceous material. Wetting varies as a function of time since the reduction of Fe oxide in the slag by char, and the dissolution of the char ash components into the slag, results in continuous variations in the slag and char compositions. An increase in temperature normally results in improved wettability at the slag/C interface. Reduction rate usually increases with increasing slag FeO (2 % to 10 %) content and with increasing reaction temperature (1300 deg C to 1600 deg C).

- Reduction of SiO2 in slag by C of char – This is a function of temperature. At temperatures less than 1500 deg C, only reduction of Fe oxide occurs. At higher temperatures, both SiO2 and Fe oxides in the slag are reduced, resulting in increased consumption of the char. SiO2 is reduced by C, via gaseous SiO, to Si or silicon carbide (SiC). Self-reduction of SiO2 in the char ash by C can also occur, resulting in further consumption of the char. The reduction kinetics of SiO2 is influenced by the wettability of chars by the slags. Wetting behaviour improves with an increase in slag SiO2 content, and with an increase in temperature (1500 deg C to 1700 deg C). Higher amounts of SiO2 and Fe oxides in the char ash facilitate the slag/C interactions, leading to improved consumption of these oxides through reduction reactions.

- Interaction between components in the slag and char – This interaction leads to the assimilation of char ash components such as S.

In addition, the reduction of MgO in slag by char C can lead to further consumption. Self-reduction of the oxides in the char ash by C can also contribute to char consumption.

The presence of unburnt char in the slag can interfere with tapping by increasing slag viscosity, while assimilation of char normally increases the fluidity of the bosh slag. Changes in slag mobility can affect the position and shape of the fluid and cohesive zones. A high viscosity slag around the tuyeres also leads to serious gas flow problems. Slag viscosity is a complex function of slag composition, temperature and O2 partial pressure. As well as unburnt char and coke, unburnt ash from WP can interact with the slag. All of these carbonaceous materials contribute oxides to the slag. In general, higher amounts of SiO2 or Al2O3 (acidic components) increase slag viscosity, whereas a higher basicity (higher CaO or MgO) lowers slag viscosity because of de-polymerization of the silicate network. Slag viscosity decreases with increasing FeO (0 % to 20 %) content at a fixed basicity. Basicity is generally determined by the CaO/SiO2 ratio. Since the slags do not fully assimilate the char and ash in the bosh region, bosh slag normally has a higher basicity than tapped slag. The addition of fluxes can help solve slag formation problems.

Processus de fabrication

- Génération et utilisation de gaz de haut fourneau

- Utilisation de coke de noix dans un haut fourneau

- Injection de charbon pulvérisé dans un haut fourneau

- Irrégularités du haut fourneau pendant le fonctionnement

- Système de refroidissement de haut fourneau

- Systèmes de chargement par le haut des hauts fourneaux

- Chimie de la fabrication du fer par procédé de haut fourneau

- Revêtement réfractaire de haut fourneau

- Injection de gaz de four à coke dans un haut fourneau