Turbine de récupération de pression supérieure de gaz de haut fourneau

Turbine de récupération de la pression supérieure des gaz de haut fourneau

Les hauts fourneaux modernes des aciéries fonctionnent à une pression de gaz supérieure élevée. Le gaz de haut fourneau (BF) quittant le BF en haut maintient toujours une pression d'environ 1,6 kg/cm² (g) à 3 kg/cm² (g) et a une température d'environ 200 deg C. Ce gaz BF qui sort au sommet d'un BF est nettoyé pour éliminer la poussière et le gaz nettoyé est utilisé dans l'aciérie comme combustible à des fins de chauffage à une pression relativement basse. Dans le processus, une grande quantité d'énergie de pression est perdue à travers la vanne. La turbine de récupération de pression supérieure du gaz BF (TRT) est un mécanisme qui utilise la chaleur et l'énergie de pression du gaz BF pour entraîner une turbine. Le travail généré par la turbine est transféré à un générateur et converti en énergie électrique. Le TRT génère de l'énergie en exploitant une propriété connue de tous les gaz qui est l'expansion du volume de gaz avec la réduction de sa pression. Le système comprend un équipement de dépoussiérage, une turbine à gaz et un générateur.

Le TRT est essentiellement une mesure d'économie d'énergie au BF qui utilise l'énergie de pression résiduelle du gaz de gueulard du BF pour générer de l'énergie électrique. Une unité TRT peut produire environ 15 à 60 kWh/t de fonte (HM). Sa puissance peut atteindre environ 30 % de la puissance nécessaire à l'ensemble des équipements (y compris la soufflerie) du BF. Le gaz BF sortant de l'unité TRT peut encore être utilisé comme combustible dans l'aciérie.

Pendant le processus de fabrication du fer, du gaz BF à haute pression et température est produit dans le haut fourneau. Dans la pratique conventionnelle, l'énergie du gaz BF est gaspillée par la réduction de pression au niveau de la valve à septum. L'équipement de l'unité TRT est le meilleur moyen de récupérer la pression et les énergies thermiques du gaz BF. L'unité TRT est normalement installée en aval de l'équipement d'épuration des gaz d'un haut fourneau. Normalement, il est économique d'équiper de TRT les hauts fourneaux d'une capacité supérieure à 1 000 m3.

Le système TRT est un système de production d'énergie qui convertit l'énergie physique du gaz de tête BF à haute pression en électricité en utilisant une turbine de détente. Bien que la différence de pression soit faible, les grands volumes de gaz rendent la récupération économiquement réalisable. La technologie clé de TRT est de garantir le fonctionnement stable et à haut rendement de la turbine de détente dans des conditions de haut fourneau poussiéreux, sans entraver le fonctionnement du BF.

Il existe plusieurs paramètres clés pour une unité TRT qui déterminent les performances du TRT et la puissance de sortie de celui-ci. Ces paramètres clés sont donnés ci-dessous.

- Volume de gaz de tête BF

- Pression du gaz BF en tête de haut fourneau

- Chute de pression dans l'installation d'épuration des gaz (GCP)

- Température du gaz BF après le GCP

- Pression du gaz BF à la sortie du TRT

- Qualité du gaz BF en tête de haut fourneau

- Efficacité du TRT

- Efficacité du générateur couplé au TRT

Le gaz de gueulard du haut fourneau contient généralement environ 5 g/N cum de poussière et doit passer par une installation d'épuration des gaz (GCP) pour réduire la quantité de poussière à moins de 5 mg/N cum. La réduction de la teneur en poussière est nécessaire au bon fonctionnement du TRT.

Les systèmes de gaz supérieurs BF avec unités TRT sont classés comme systèmes de nettoyage des gaz humides et secs, selon la méthode qu'ils utilisent pour éliminer les particules de poussière. Les systèmes secs consomment moins d'eau et d'électricité. Ils ont moins de chute de pression et la température du gaz est plus élevée d'environ 50 degrés C par rapport au système de type humide. Avec le nettoyage des gaz de type sec, le système TRT peut généralement produire 30 % de puissance en plus avec une possibilité de générer jusqu'à 60 % de puissance en plus. Les systèmes secs sont donc considérés comme ayant une économie plus favorable.

Il existe deux types de turbines :les turbines radiales et axiales. Actuellement, les turbines axiales sont largement utilisées en TRT car elles sont plus appropriées pour traiter un volume de débit important. La TRT est généralement une turbine à détente de type variable à plusieurs étages avec une conception de réaction à écoulement axial et est normalement fournie avec un carter divisé horizontal et une vitesse de régulateur de 3 000 tr/min. TRT adopte normalement un générateur de puissance synchrone à excitation sans balais. Le générateur est généralement conçu de manière appropriée pour fonctionner dans toutes les conditions de charge imposées par la turbine à laquelle il sera connecté. Le générateur TRT génère généralement à 6,6 kV, puis passe à 33 kV via un transformateur élévateur de 6,6 kV/33 kV

La stabilité de la pression supérieure est d'une importance capitale. La petite fluctuation de la pression supérieure est avantageuse pour le fonctionnement de BF. La pression de tête est contrôlée en ouvrant ou en fermant les aubes de stator du 1er étage de la turbine en fonction de l'augmentation ou de la diminution du volume de gaz BF. Avec une turbine conventionnelle, une vanne de régulation était également utilisée en combinaison pour contrôler la pression de tête. Une vanne de régulation, cependant, induit une plus grande perte de pression par rapport aux aubes de stator et était donc désavantageuse en vue de la récupération de puissance et de la prévention du bruit. Par conséquent, dans le système largement utilisé maintenant, la vanne de régulation est éliminée et la pression supérieure n'est contrôlée que par les aubes de stator du 1er étage.

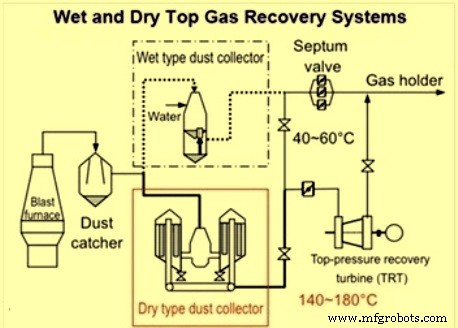

L'organigramme schématique typique pour les systèmes TRT humides et secs est illustré à la Fig. 1.

Fig 1 Diagramme de flux schématique typique pour un système TRT humide et sec

Une fois la poussière collectée par l'équipement d'épuration des gaz, le gaz BF propre est acheminé vers la turbine via une vanne papillon d'entrée et une vanne à lunettes d'entrée. Les vannes de dérivation normalement fermées et la vanne d'arrêt d'urgence ouverte sont utilisées en cas d'urgence.

Dans le TRT, le travail mécanique généré par la turbine est transféré à un générateur d'énergie électrique. Le BFG à basse pression et température entre dans la conduite de gaz par la soupape à lunettes de sortie.

Le fonctionnement du TRT peut être divisé en deux phases, à savoir (i) la phase de démarrage et (ii) la phase de fonctionnement normal. Dans la phase de démarrage, toutes les préparations telles que le sous-système hydraulique doivent être vérifiées. Ensuite, un signal de démarrage de TRT est envoyé à l'opérateur BF. Si l'opérateur BF accepte la demande, la vanne papillon d'entrée et la vanne d'arrêt d'urgence seront ouvertes. La vitesse de la turbine est contrôlée par la vanne papillon d'entrée et la pression du gaz supérieur est contrôlée par les vannes à septum. Jusqu'à ce que la turbine atteigne la vitesse de rotation requise, les vannes à septum se ferment lentement. Ensuite, la phase de démarrage se transforme en phase de fonctionnement normal. Dans la phase de fonctionnement normal, la pression du gaz de tête est entièrement régulée par les aubes de stator du 1er étage de la turbine. La pression de tête est contrôlée en ouvrant ou en fermant les aubes de stator du 1er étage de la turbine.

Dans des circonstances où la pression de gaz supérieure souhaitée et le volume de gaz supérieur ne sont pas disponibles, les gaz peuvent contourner le TRT. Une soupape à lunettes haute pression de type fermé, fournie dans le circuit, assure un fonctionnement ininterrompu du haut fourneau dans des circonstances d'isolement complet du TRT (par exemple pendant la phase de maintenance).

Le système TRT peut être synchronisé avec le système de distribution électrique de l'aciérie. L'usine TRT a généralement la même disponibilité que le haut fourneau qui est de 350 jours de fonctionnement annuel. La consommation auxiliaire de la centrale TRT est très faible.

TRT est une technologie éprouvée et il y a très peu de risques dans son installation ou son fonctionnement. Si le système TRT tombe en panne pour une raison quelconque, le gaz en expansion est logé dans l'épurateur existant. Ceci est normal dans les hauts fourneaux qui n'ont pas de système TRT installé.

Il n'y a aucune influence sur le fonctionnement du haut fourneau et le gaz BF n'est pas consommé. Comme le gaz BF est très combustible, il est normalement utilisé dans d'autres parties de l'usine pour générer de la chaleur ou de l'énergie pour d'autres processus. Avec le système TRT installé, le gaz BF génère effectivement de l'énergie deux fois - une fois dans la turbine et une autre fois lorsqu'il est brûlé pour son usage habituel.

La TRT est une technologie plus propre et économe en énergie car elle permet d'utiliser l'énergie de pression dans le flux de gaz résiduaires du procédé. Le TRT est utilisé pour économiser l'énergie et réduire les émissions de gaz à effet de serre. Alors que les avantages économiques de l'installation de TRT sont considérables, les avantages environnementaux sont également une considération importante. TRT est très durable car il n'y a aucune émission provenant du processus de production d'électricité utilisant cette technologie. Le processus est 100 % vert.

En bref, TRT a les fonctionnalités suivantes.

- Il s'agit d'une technologie d'économie d'énergie utilisée dans un haut fourneau d'une aciérie

- Il s'agit d'un équipement de production d'électricité doté d'une fonction de contrôle de la pression de tête d'un haut fourneau.

- L'électricité est générée en entraînant une turbine à l'aide du gaz de haut fourneau généré dans un haut fourneau.

- Aucun carburant n'est nécessaire pour la production d'électricité.

- Étant donné qu'aucun carburant n'est brûlé, il n'y a donc pas de génération de CO2 ou d'autres gaz à effet de serre.

- Le système TRT contribue à la réduction de CO2 en fonction du volume de production d'électricité.

- Le système TRT génère moins de bruit qu'une vanne à septum conventionnelle, ce qui contribue à l'amélioration de l'environnement autour d'un haut fourneau

- Aucune technologie sophistiquée n'est nécessaire pour l'exploitation et la maintenance du système TRT et peut donc être facilement réalisée par le personnel d'exploitation et de maintenance de BF.

- Seules de petites quantités d'eau, d'azote, etc. sont nécessaires pour le fonctionnement, ce qui peut facilement être couvert par l'équipement existant pour un haut fourneau.

Processus de fabrication

- Génération et utilisation de gaz de haut fourneau

- Utilisation de coke de noix dans un haut fourneau

- Système de récupération et de nettoyage des gaz de four à oxygène de base

- Injection de charbon pulvérisé dans un haut fourneau

- Irrégularités du haut fourneau pendant le fonctionnement

- Système de refroidissement de haut fourneau

- Systèmes de chargement par le haut des hauts fourneaux

- Chimie de la fabrication du fer par procédé de haut fourneau

- Revêtement réfractaire de haut fourneau