Conception du passe-rouleau

Conception de passe en rouleau

Les produits longs sont normalement laminés en plusieurs passes, dont le nombre est déterminé par le rapport entre le matériau d'entrée initial en acier (billette carrée ou ronde ou bloom) et la section transversale finale du produit fini. La section transversale est réduite à chaque passe et la forme et la taille du matériau en acier en cours de laminage se rapprochent progressivement du profil souhaité.

Le laminage s'effectue entre des rouleaux rainurés. Deux rainures opposées dans les rouleaux coopérants forment une passe, qui correspond à la forme de la section transversale d'une pièce à usiner attendue après la passe. Après chaque passage, la section diminue et sa forme se rapproche d'une forme du produit final. Le développement des formes de passe ultérieures et son emplacement approprié sur les rouleaux s'appelle la conception de la passe de rouleau.

La conception des passes de roulement est une partie essentielle du processus de laminage des produits longs, puisque les produits longs sont laminés entre les rouleaux façonnés dans les laminoirs pour produits longs. La conception du passage du rouleau signifie généralement la découpe de rainures dans le corps du rouleau à travers lesquelles l'acier à laminer est amené à passer séquentiellement pour obtenir le contour et la taille souhaités.

L'objectif principal de la conception des passes de laminage est d'assurer la production d'un produit de profil correct dans les limites de tolérance, exempt de défauts, avec une bonne qualité de surface et les propriétés mécaniques requises. De plus, des conditions économiques doivent être atteintes lors du laminage du produit, par exemple, une productivité maximale au moindre coût, une utilisation optimale de l'énergie, des conditions de travail faciles pour l'équipe de laminage et une usure minimale des rouleaux.

La conception des passes de roulement est un ensemble de méthodes permettant de déterminer les dimensions, la forme, le nombre et le type de disposition des passes de laminoir. La conception des passes roulantes inclut également le calcul des forces de pression et leur répartition sur les passes roulantes. Plusieurs passes sont effectuées pour chaque section ; une billette ou une fleur carrée ou ronde acquiert une forme spécifique à chaque passage successif. Les passes de laminage sont conçues pour éviter des contraintes excessives dans l'acier en cours de laminage, car ces contraintes peuvent conduire à la formation de fissures et d'autres défauts.

La conception de la passe de laminage est basée sur les caractéristiques de l'entrée initiale (poids de la billette/bloom, nuance d'acier et température de l'acier avant et pendant le laminage), les caractéristiques du produit laminé fini (dimension de la section, tolérances et spécifications concernant les propriétés mécaniques , et état de surface du produit laminé) et les caractéristiques du laminoir (nombre de cages, diamètre des cylindres, résistance des cylindres, vitesse de laminage, puissance disponible du moteur d'entraînement et équipement disponible du laminoir). D'autres facteurs qui sont des considérations importantes pour une bonne conception de passe de laminage sont la charge de roulement, la dépouille, la déformation et le taux de transfert de chaleur qui affectent l'état de l'écoulement plastique du matériau en acier. La forme supplémentaire d'une section dans une passe particulière doit assurer un écoulement libre de l'acier dans l'espace/la rainure du rouleau. La sélection de l'angle de cône/rainure approprié dans la passe est nécessaire afin d'éviter le blocage de l'acier dans les rouleaux.

Traditionnellement, la conception de la passe en rouleau était considérée plus comme un art que comme une science. En 1969, un ouvrage majeur, systématisant les principes de la conception des passes de roulis, a été publié par Wusatowsky. Depuis, la complexité des processus de laminage des produits longs s'est accrue. Les laminoirs modernes pour produits longs sont construits en tant que laminoirs continus ou semi-continus. De plus, de nombreuses nouvelles nuances d'acier ont été développées, nécessitant de nouvelles stratégies de laminage, telles que le laminage contrôlé et le refroidissement contrôlé, connu sous le nom de traitement thermomécanique. Aujourd'hui, un tel traitement est une pratique courante, améliorant la qualité du produit en optimisant la microstructure obtenue par des processus de déformation et de température, tels que la recristallisation et la croissance des grains. Par conséquent, la conception de la passe au rouleau devient encore plus compliquée lors de l'optimisation de la microstructure finale et les concepteurs de la passe au rouleau doivent appliquer des modèles de matériaux et de processus sophistiqués dans leur travail. Heureusement, au cours de la dernière décennie, les simulations assistées par ordinateur sont devenues réalisables pour une telle approche, réduisant progressivement l'approche coûteuse par essais et erreurs pour optimiser le processus de laminage des produits longs.

Rainures de roulement

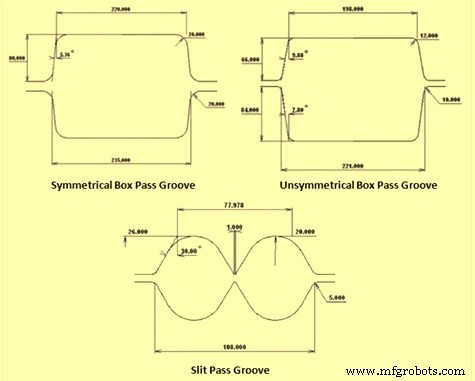

Il existe différents types de rainures utilisées pour le laminage des profilés. Les rainures courantes sont les rainures carrées rectangulaires, les rainures diagonales telles que les rainures carrées et rhombiques (losanges), les rainures rondes ou fausses rondes ainsi que les rainures ovales. Les rainures peuvent être symétriques, asymétriques et fendues. Les paramètres importants des rainures sont la hauteur (profondeur), l'angle de la rainure, le rayon de relief, le rayon du fond, les largeurs au niveau du collet, du haut et du milieu du bas et du milieu du bas. Habituellement, une combinaison de rainures est utilisée dans la conception du passage de rouleau. Des dessins typiques de certaines rainures de passe symétriques, asymétriques et fendues sont illustrés à la Fig 1.

Fig 1 Dessins typiques de certaines rainures de passage

Règles générales

Certaines règles empiriques utilisées dans la conception des passes de roulis pour l'angle de rainure, le rayon de dépouille, le rayon inférieur et l'ajustement sont données dans l'onglet 1.

Onglet 1 Quelques règles générales | ||||

| Angle de rainure | Angle inférieur | Rayon de relief | Rayon inférieur | |

| Passe en boîte | 8-10 degrés | 10mm | ||

| Pass Diamant | > 90 degrés | 18mm | ||

| Passe carrée | 45 degrés | Environ 90 degrés | 5mm | |

| Passe ovale | 60 degrés | 5mm | ||

| Passe ronde intermédiaire | 60 degrés | 30 degrés | ||

| Pour les rondes | 0,2 x rayon inférieur | 0,5 x diamètre | ||

| Pour les tours en passe d'arrivée | 1.5 | |||

| (1) Les raccords d'ovale à rond doivent être compris entre 0,3 et 0,7. | ||||

| (2) Pour les ovales, le rapport largeur/hauteur doit être inférieur à 3,0. | ||||

Les exigences de base pour une conception correcte des passages de rouleaux sont indiquées ci-dessous.

- Le nombre et la disposition des passes dans une cage de laminoir particulière doivent assurer l'exploitation uniforme possible de toutes les passes dans chaque cage. Un nombre plus élevé de passes entraîne une sortie inférieure de la cage de laminage tandis que le plus petit nombre de passes provoque une usure excessive des rouleaux. De plus, si le nombre de passes n'est pas optimal, il y a un risque de défauts de laminage ou une possibilité de rupture de laminage.

- Il doit y avoir une dépouille uniforme dans les dernières passes et une dépouille différente dans les premières passes de formage du profil, où la section est large et l'acier est chaud.

- Le tirage doit être réparti de manière à assurer autant que possible une usure uniforme de la passe et à éviter la surcharge des entraînements et des rouleaux.

Voici les caractéristiques d'une bonne conception de passage de rouleau.

- Il doit garantir un profil avec une surface lisse et des dimensions correctes dans les limites spécifiées dans la norme concernée.

- Il doit garantir une consommation spécifique minimale d'énergie, de puissance et de roulis.

- Il doit donner une déformation au matériel roulant de manière et à des étapes telles qu'il y ait un minimum de contraintes internes dans le produit fini.

- Il doit créer une culture de travail simple et pratique sur le stand, en minimisant au minimum l'opération manuelle et il doit être possible d'introduire l'automatisation du processus technologique.

- Il doit optimiser le nombre de passages requis pour le laminage afin de réduire la durée totale du cycle de laminage, avec un temps minimum consacré au changement et au réglage des rouleaux.

Le processus de conception des passes roulées implique les calculs suivants.

- Détermination de la dimension du produit fini. Les dimensions sont calculées en fonction de la géométrie, du matériau en acier, de la température et de la tension. Les calculs sont effectués à l'aide d'une formule de répartition qui est généralement la formule de répartition de Wusatowski appliquée à la méthode de Lendl.

- Calcul du facteur de contraction de l'acier. La dimension froide est la dimension chaude divisée par le facteur d'expansion qui est basé sur la température réelle et la contrainte d'écoulement réelle.

- Le laminage à chaud est un processus de compression. La force de laminage, qui est la force imposée aux cylindres par le métal traité lors du laminage à chaud, est un problème de conception important. La force et le couple de séparation des rouleaux influencent l'ensemble du processus de conception des passages de rouleaux. Le calcul de la force de laminage est nécessaire pour s'assurer que le laminoir n'est pas surchargé et qu'il y a suffisamment de puissance disponible pour effectuer la réduction de laminage.

- Calcul de l'allongement moyen et du nombre de passes nécessaires.

- Calculs de la puissance de roulement nécessaire et des charges sur l'équipement mécanique. Les calculs de charge, de couple et de puissance sont effectués sur la base de la formule Sims de la billette/bloom à la dimension de finition en fonction de la géométrie, de la nuance d'acier, de la température et de la tension. Le calcul de la température est fonction de la puissance, de la dimension et du coefficient de transfert de chaleur.

- Détermination de la progression des passes et de l'arbre généalogique.

- Dessin de formes de passes détaillées.

Également pour le contrôle de la tension entre les cages, il est important de définir des relations précises de contrôle de la vitesse et de la rotation du moteur entre les cages/moteurs dans un broyeur continu. Le calcul de la vitesse et de la rotation du moteur est effectué à partir de la vitesse de sortie de finition en amont de la billette/bloom selon le principe du débit massique constant. Le calcul de la vitesse est fonction de la vitesse de finition, de la surface de la barre, du diamètre du rouleau, de la tension et du glissement vers l'avant.

La conception des passes roulées vise non seulement à améliorer la taille, la forme et les propriétés mécaniques des produits laminés, mais elle cherche également à optimiser le processus de passe roulée lui-même. Bien que la conception des passes de roulis pour le laminage de section soit généralement basée sur les connaissances empiriques d'experts humains, la plupart des formules empiriques ne donnent de bons résultats que dans une gamme limitée d'applications. Le roulement de section a toujours représenté le processus de roulement le plus compliqué pour l'optimisation.

Il est encore difficile de décider de la solution optimale pour un problème de conception de passage de rouleau donné. Une partie du problème est qu'il n'y a pas de règles spécifiques prédéterminées pour la conception des passages de roulis, de sorte que lorsqu'un problème survient, il est difficile d'en connaître la cause exacte. De plus, le problème se complique lorsqu'il existe des objectifs concurrents hiérarchiques.

L'art ancien de la conception de passe-rouleaux se transforme en une technologie moderne basée sur le progrès scientifique. La tâche de conception de laminage à chaud nécessite aujourd'hui l'utilisation d'outils et d'une méthodologie de conception modernes. Avec le développement rapide du matériel informatique et des logiciels, les méthodologies suivantes ont été développées.

- Méthode des éléments finis ou FEM pour la conception de la passe de roulis dans le laminage de section.

- La configuration de forme hiérarchique a été utilisée avec succès pour classer et mettre en évidence les problèmes de conception dans la conception des passes de roulement. Il a été démontré qu'un système de classification hiérarchique peut être réalisé en utilisant un système de menu en cascade.

- Méthode de conception de passes à chaud basée sur une matrice. On a vu que la conception des passes de roulis est dominée par le calcul de divers paramètres. Ces paramètres tels que la force de roulement, le couple, la propagation, l'allongement et le tirant d'eau, etc. impliquent un processus de calcul compliqué. Toutes les formules et méthodes sont intégrées dans le système de conception de passes roulées basé sur la matrice

Le processus de conception compliqué du laminage à chaud de produits longs a été intégré dans le système de conception de rouleaux basé sur la matrice. Étant donné que les méthodes de conception et les informations disponibles, telles que les méthodes empiriques, expérimentales, théoriques et FE, peuvent être trouvées dans la matrice, l'approche a le potentiel de produire des produits laminés de meilleure qualité en utilisant la méthode de conception optimisée des passes de roulement par rapport à celles utilisant les conditions d'application. des méthodes ad hoc existantes. Par conséquent, le système de conception de passes de roulement basé sur une matrice devient de plus en plus populaire ces jours-ci.

Processus de fabrication

- Conception de pièces moulées par injection, partie 4 :Warp

- Conception de produits grand public :un petit guide

- Conception pour la fabrication :un guide pratique

- Les défis de la conception de produits

- Passer des tableaux à une fonction en C

- Instruction de passe Python

- Tutoriel Verilog

- Qu'est-ce que la conception architecturale ?

- Pourquoi la conception pour la fabrication est-elle importante ?