Conception de pièces moulées par injection, partie 4 :Warp

Nous avons parlé des différents défis et défauts qui peuvent survenir dans les pièces moulées par injection qui peuvent provoquer des défauts esthétiques, des contraintes internes dans ces pièces et entraîner des retards de mise sur le marché, et comment concevoir des pièces moulées par injection pour éviter ces problèmes. Un domaine que nous avons mentionné mais non abordé dans la déformation des pièces moulées par injection après le cycle d'injection. Cela est dû au refroidissement différentiel du plastique dans la pièce fraîchement moulée et peut être dû à une épaisseur variable de matériau, à des caractéristiques internes ou à des jonctions de paroi, à des rapports d'aspect de pièce et au processus de moulage par injection.

Le gauchissement des pièces en plastique moulé par injection est vraiment son propre défi et peut être un peu surprenant. Bien que l'analyse du flux de moulage à l'aide de fichiers CAO de conception 3D puisse aider à prédire cela, plusieurs paramètres affectent la déformation, pas seulement la géométrie de la pièce, de sorte que les prédictions ne sont pas exactes. Souvent, de petites quantités de déformation prédite peuvent finir par être plus sévères, car les contraintes internes dans la pièce en plastique et l'écoulement à froid de la matière plastique après la création de la pièce peuvent provoquer une flexion plus importante qui ne passera pas inaperçue lors de l'assemblage du produit. Bien que de nombreux aspects d'ajustement, de forme et de fonction d'une nouvelle conception de pièce en plastique puissent être confirmés au cours des étapes de prototype, en utilisant des pièces usinées ou imprimées, la déformation ne se manifestera pas nécessairement ici.

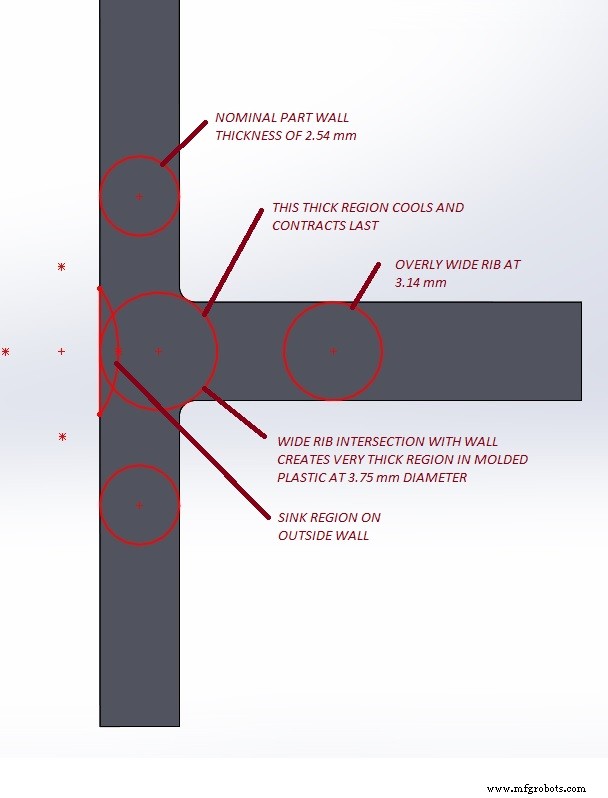

C'est pour ces raisons qu'il est essentiel de suivre plusieurs directives générales pour maintenir des épaisseurs de paroi de pièce en plastique relativement cohérentes avec des transitions progressives, et de suivre les recommandations pour les tailles de nervure et de bossage, dont nous avons discuté récemment. Cependant, cela ne suffit pas toujours. Certaines conceptions de produits en raison de leurs fonctions ou styles requis peuvent encore présenter des défis importants en ce qui concerne la prévention du gauchissement des pièces moulées par injection. Les angles vifs, les très grands côtés plats et les formes de pièces non symétriques ou ouvertes peuvent tous avoir des problèmes avec le maintien de leur forme et de leur ajustement prévus.

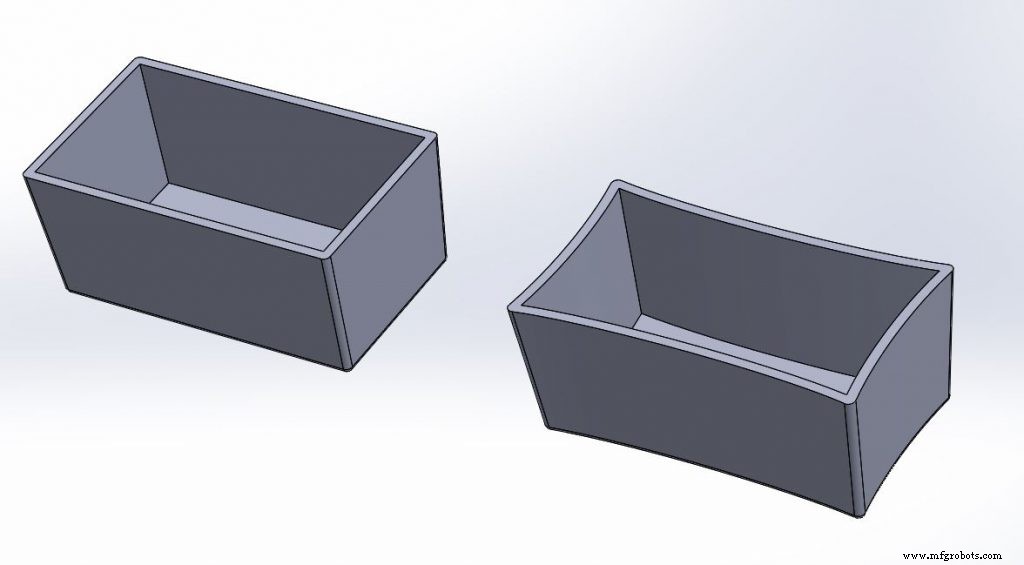

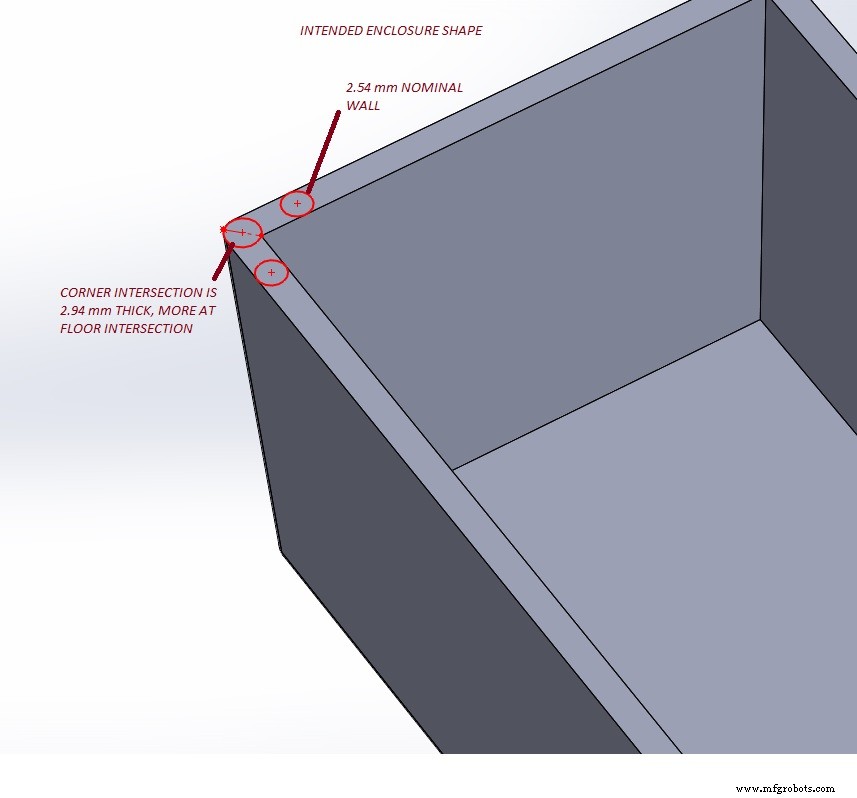

Un défaut de chaîne classique est une pièce d'enceinte à 5 côtés avec ses parois latérales déformées vers l'intérieur. Bien que la pièce ait une épaisseur de paroi relativement constante sur les 5 côtés de l'enceinte, les coins peuvent représenter des sections plus épaisses qui peuvent refroidir et rétrécir plus lentement, tirant davantage sur l'intérieur des parois de la pièce que sur les côtés extérieurs.

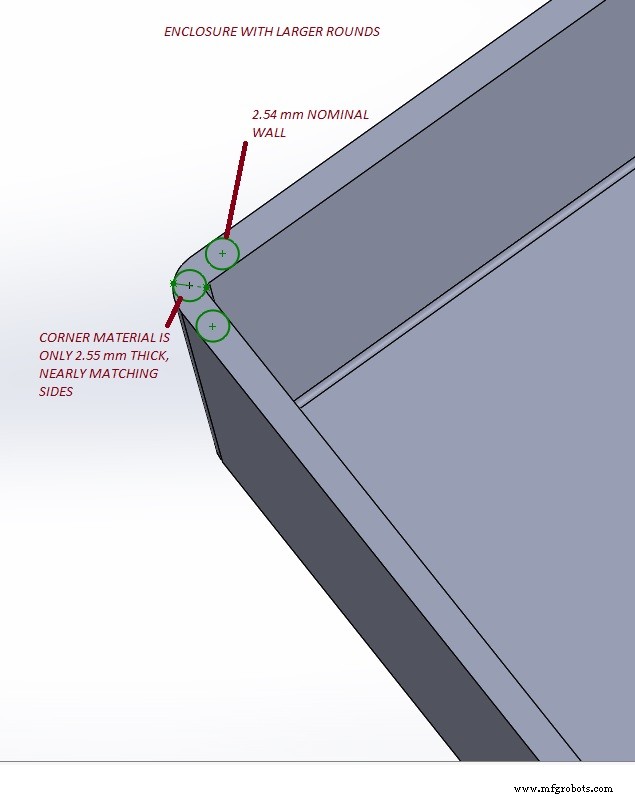

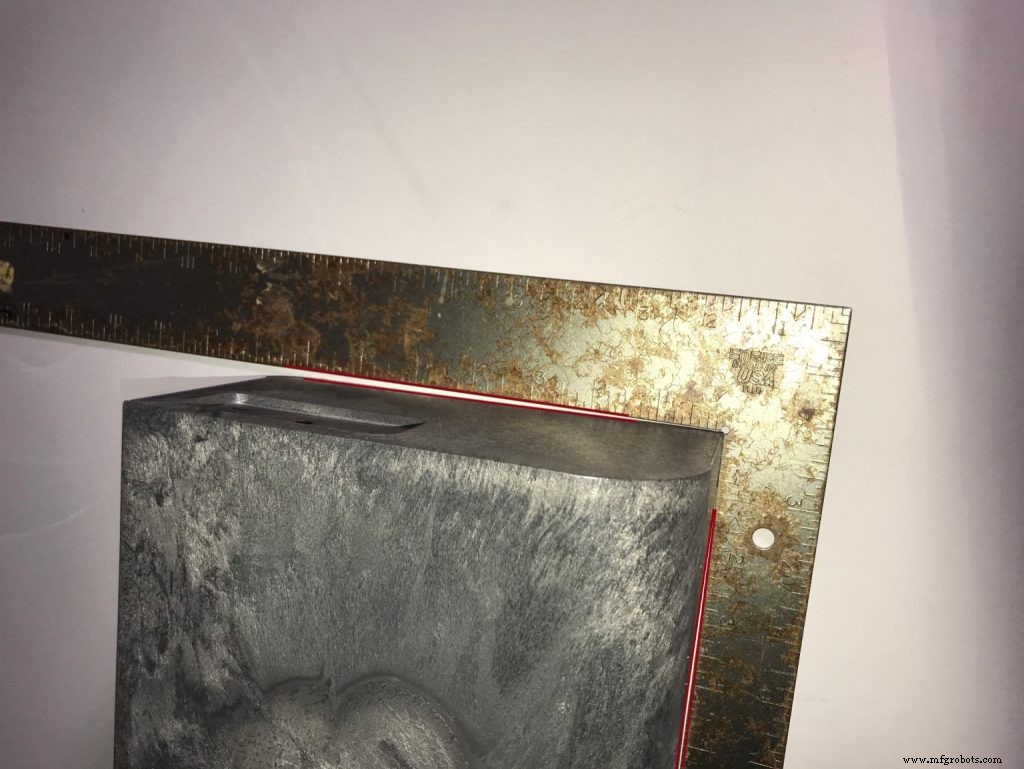

Il faut prendre soin de faire attention dans ces coins en ce qui concerne l'épaisseur ou ajouter des reliefs de carottage. Une option consiste à augmenter les rayons de coin à l'extérieur de la pièce et à maintenir une épaisseur de paroi commune aux rayons du congé intérieur.

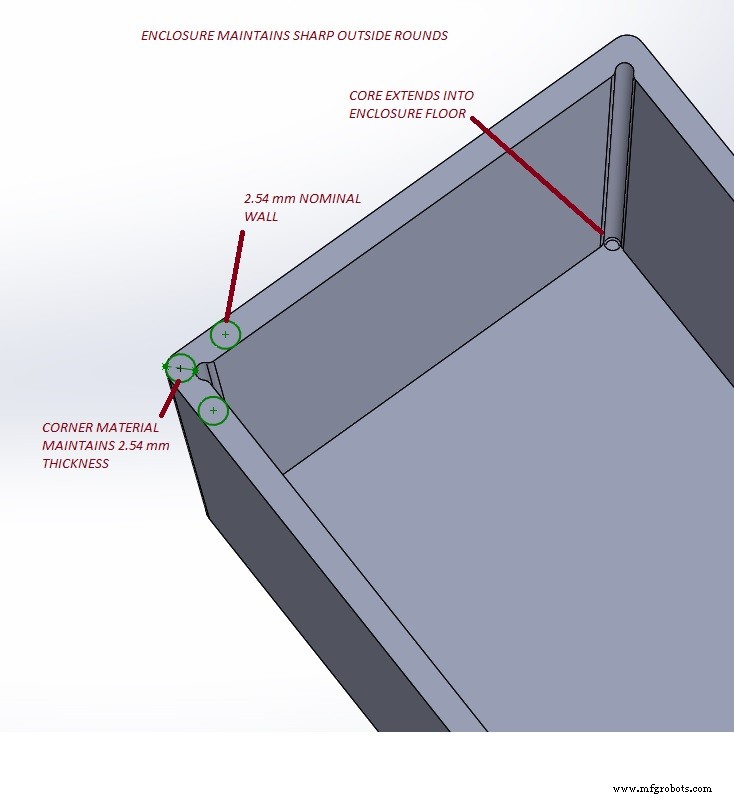

Alternativement, si un aspect plus net est nécessaire à l'extérieur du produit, les coins intérieurs évidées peuvent localement affiner l'épaisseur par les coins intérieurs tranchants.

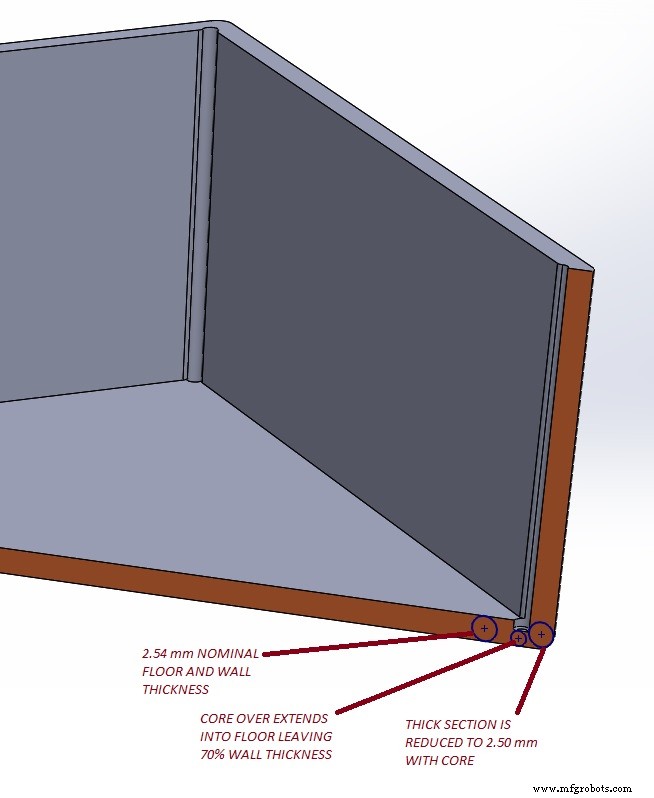

Comme indiqué, cette approche de carottage s'applique également à l'intersection des murs latéraux et du mur du sol.

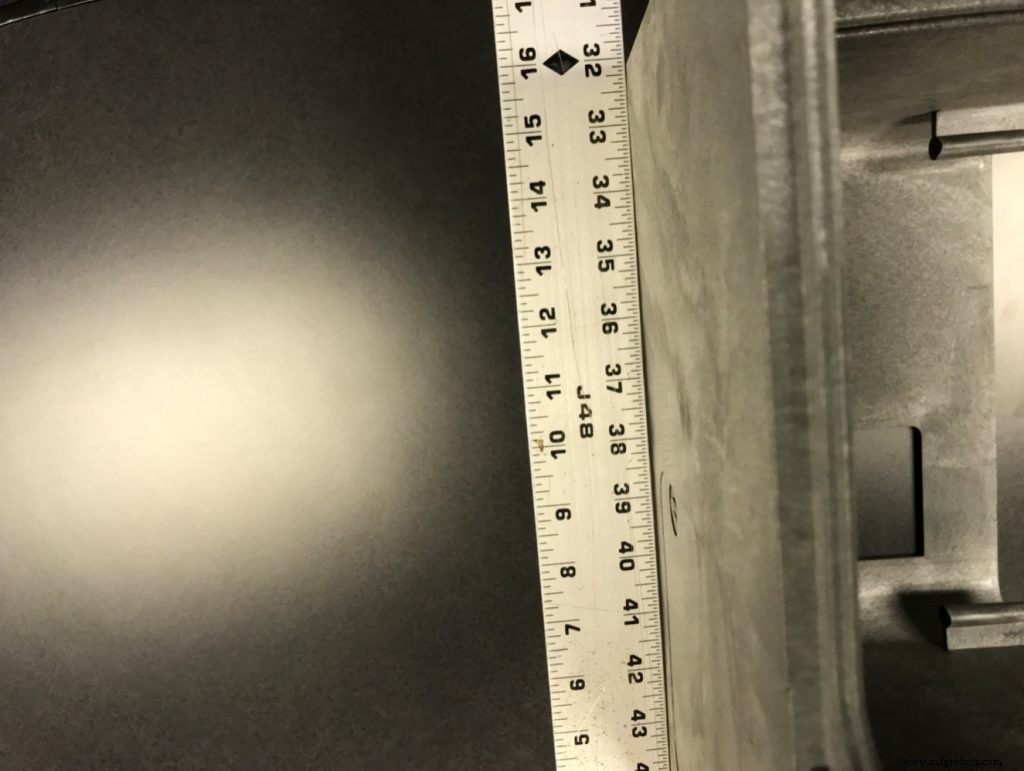

Les produits conçus avec de grands plans plats ont une apparence nette et moderne définie pour les entreprises qui souhaitent souvent redéfinir leur image et se démarquer de leurs concurrents. Mais les pièces en plastique comme celle-ci ont leur propre défi de maintenir la planéité sur des surfaces plus grandes.

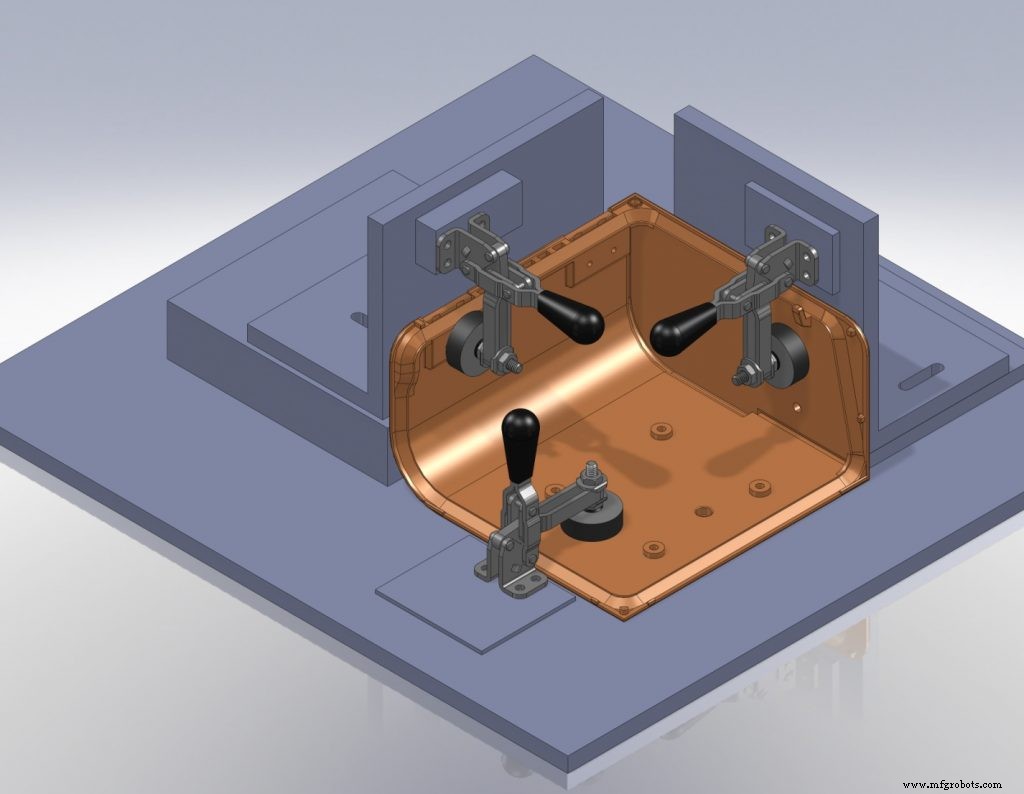

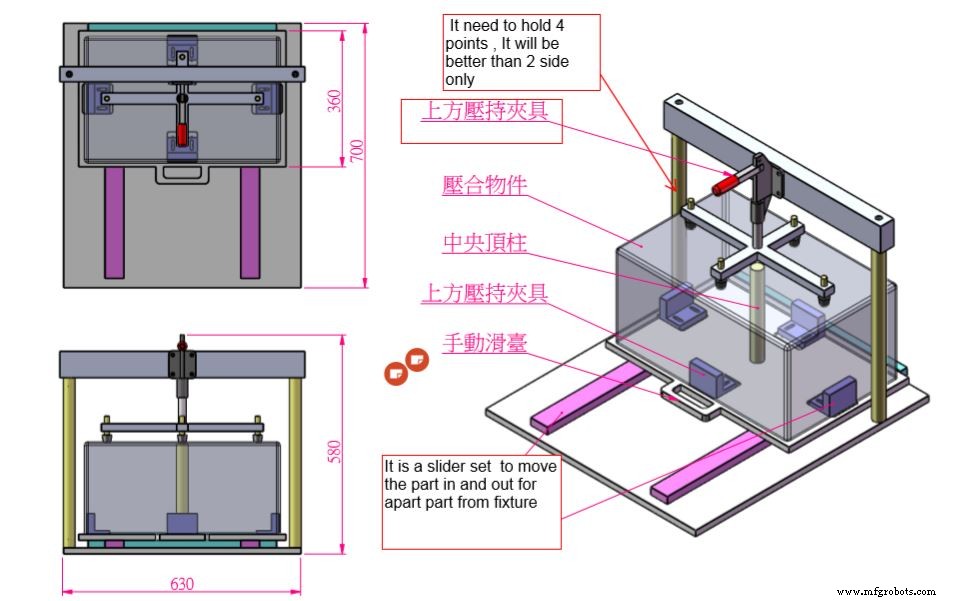

Avec une finition brillante, tout affaissement, creux ou désalignement est mis en évidence et très visible. L'œil de poisson de la lumière réfléchie peut rendre les surfaces étranges. Les pièces de la gamme d'équipements de laboratoire Protein Simple, modèle WES illustré, n'avaient même pas de dépouille pour optimiser l'aspect orthogonal souhaité. Même si ces pièces ont été moulées à l'aide de mousse plastique structurelle, ce processus ne fait qu'atténuer certains des problèmes liés aux éviers et à la déformation. La clé pour obtenir des pièces parfaites était de les concevoir avec un minimum de changements brusques d'épaisseur de paroi et de travailler en étroite collaboration avec l'équipe de moulage pour communiquer la planéité requise et aider à concevoir des dispositifs de post-injection pour éviter la déformation pendant le refroidissement.

Étant donné que les pièces étaient produites en plus petites quantités, les appareils étaient une option viable mais devaient être conçus pour obtenir les résultats souhaités. Dans de nombreux cas, un mouleur concevra ses propres accessoires pour respecter les tolérances et former des légendes dans les dessins techniques. Ces luminaires ont été développés conjointement par l'équipe de conception de produits de StudioRed et la maison de moulage.

L'effort supplémentaire d'ingénierie et l'utilisation d'accessoires ont permis d'obtenir les résultats souhaités pour le nouveau look du produit de Protein Simple, et à un coût inférieur à celui des pièces déformées à la main supplémentaires. Le nouveau look a non seulement été récompensé par un prix de design, mais a également mis le message de marque souhaité sur le marché, et les ventes ont été multipliées par 6 au cours du premier mois.

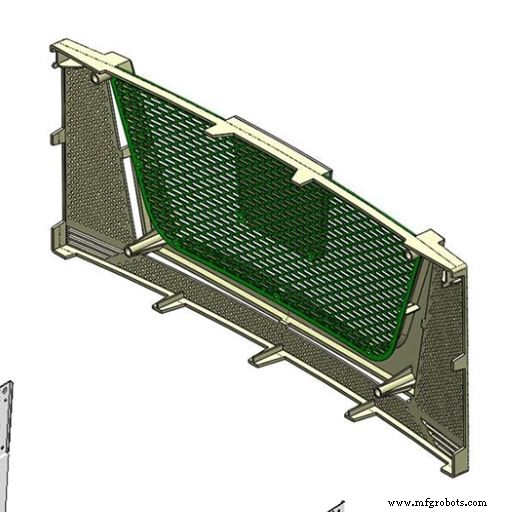

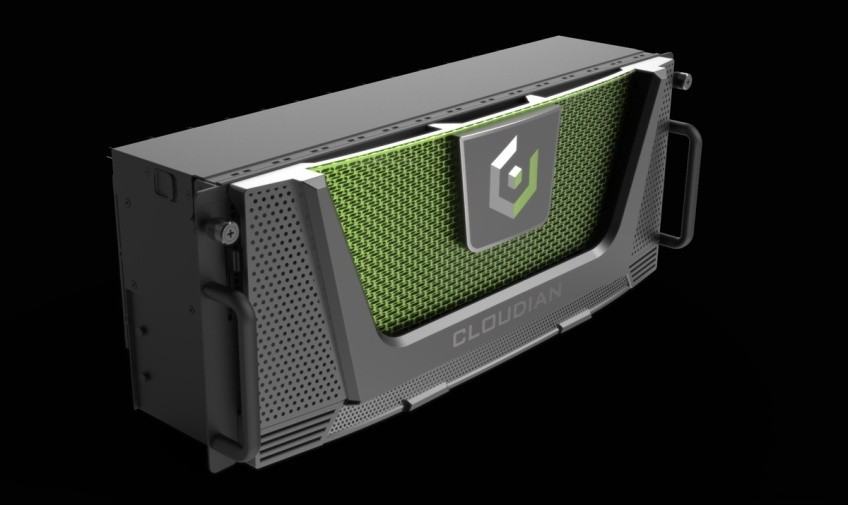

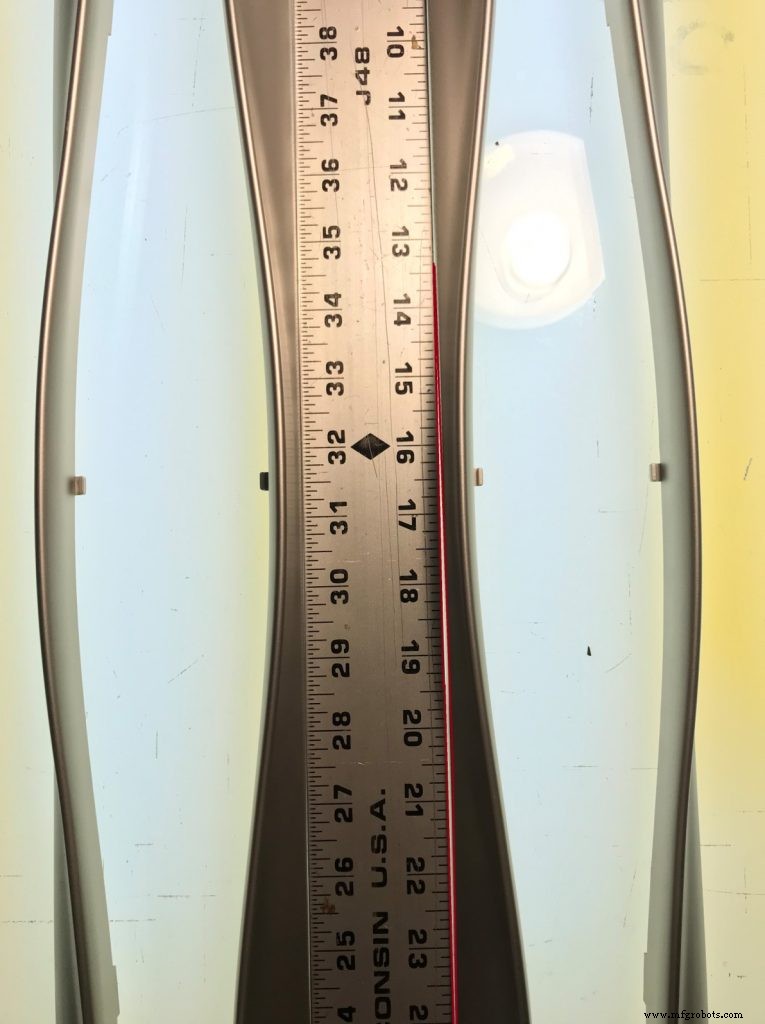

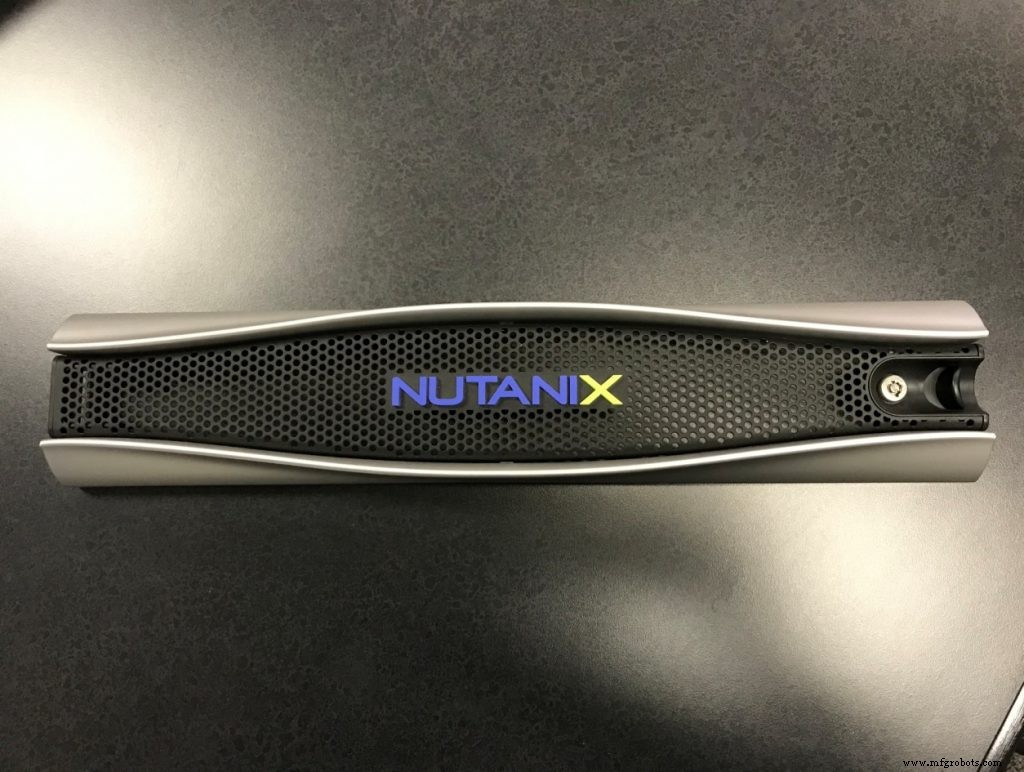

Nous venons d'examiner les défis du moulage du plastique où la planéité et l'alignement sont cruciaux, et comment les sections épaisses peuvent déformer la forme souhaitée. Il existe également des situations où une pièce en plastique moulée par injection peut être conçue pour avoir de grandes ouvertures ou des régions manquantes entraînées par l'assemblage, la rupture de la pièce ou d'autres exigences fonctionnelles telles que la ventilation. Ces formes asymétriques et ces minces étendues de plastique peuvent entraîner une déformation. C'est souvent le défi avec les conceptions de cache pour les serveurs montés en rack, les commutateurs et les produits de stockage.

Le cadre peut être essentiel pour fournir la marque du produit monté en rack et le soulever au-dessus d'un châssis métallique générique. En plus de fournir une certaine sécurité et de dissimuler les plates-formes matérielles des fournisseurs OEM en dessous.

Si la partie moulée par injection de la lunette devient trop fine ou doit combler de très grandes ouvertures pour répondre aux besoins d'aération, d'accès et d'ajustement d'autres pièces, alors la pièce peut facilement se déformer à travers les sections de pontage.

Le gauchissement de la pièce peut même ne pas se révéler jusqu'à ce que les pièces en plastique du deuxième article soient tournées au fur et à mesure que le processus de moulage est défini.

Souvent, on ne peut pas compter sur un support structurel supplémentaire provenant d'autres pièces, comme des écrans perforés en métal, car ils peuvent être amovibles ou ils peuvent ne pas être formés très précisément en raison des objectifs de matériaux et de coûts.

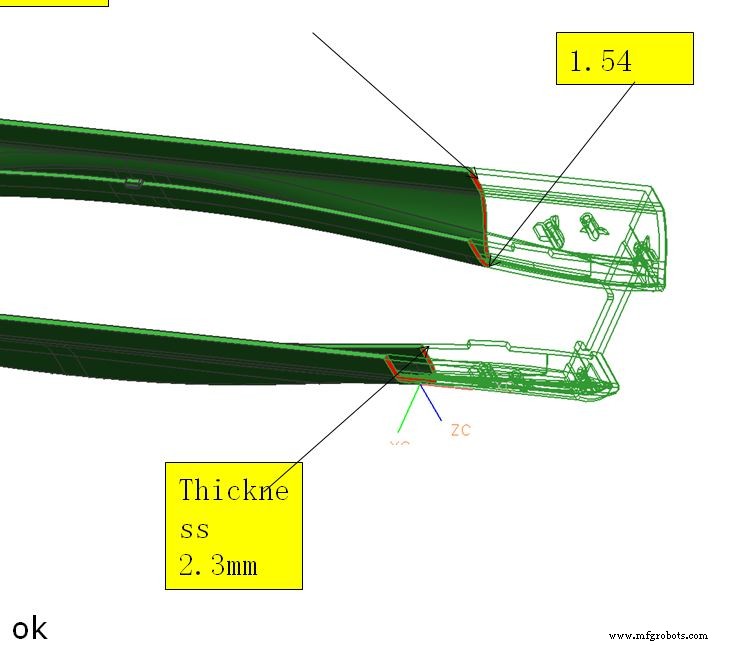

Ces défis avec les pièces de lunette moulées par injection avec de grandes régions ouvertes à travers les pièces ou les sections transversales excentriques ont été résolus par un examen attentif des épaisseurs de matériau et des transitions dans toute la pièce, en travaillant en étroite collaboration avec l'équipe de moulage, en ajustant le processus et les temps de refroidissement, et en ajoutant la post-injection fixations pour maintenir la forme des pièces en plastique après moulage dans les cas les plus extrêmes.

Les résultats ont été des composants de haute qualité qui s'adaptent bien à divers châssis et ont fourni des définitions de marque pour les entreprises souhaitant se différencier.

Ainsi, bien que la déformation puisse être un défi pour certaines conceptions de pièces, voire une surprise lors des premiers coups de moule, suivre les directives de conception de base sur les épaisseurs de pièces et travailler avec l'équipe de moulage peut rapidement résoudre les problèmes pour produire des conceptions de produits haut de gamme qui ont l'air comme prévu et fonctionnent comme prévu. avait besoin.

Voir plus comme ceci :contre-dépouilles, marques d'évier, bosses

Processus de fabrication

- Conception de pièces moulées par injection, partie 6 : gestion des équipes et des sous-traitants

- Conception de pièces moulées par injection, partie 5 :brouillon

- Conception de pièces moulées par injection, partie 3 :bossages

- Conception de pièces moulées par injection Partie 2 :Marques d'évier

- 6 considérations de conception importantes pour l'impression 3D métal

- Directives de conception pour la manufacturabilité – Partie 2

- Directives de conception pour la manufacturabilité – Partie 1

- Quelle est la meilleure finition de surface SPI pour votre pièce moulée par injection ?

- Conseils de conception pour le moulage par injection