Conception de pièces moulées par injection Partie 2 :Marques d'évier

Dans le développement de produits avec des pièces moulées par injection, nous voulons tous de beaux produits. Et en affaires, nous voulons que le projet se déroule sans heurts, car il n'y a jamais vraiment de temps, et donc d'argent, pour les problèmes et les retards. Ainsi, trouver de grandes marques d'évier juste là sur le devant Une surface de votre première pièce moulée par injection, et elle est également censée avoir une finition brillante en production, peut conduire à la sensation de s'enfoncer de savoir comment résoudre ce problème et comment réparer c'est rapide.

Que faire? Vous pouvez coller le badge du logo du produit dessus mais il est déjà prévu de le placer ailleurs et masque la porte de moulage par injection de la pièce. Peut-être un autre badge ? Il existe un meilleur moyen de résoudre ce problème à la fois dans le traitement du moule par injection et dans la conception de la pièce.

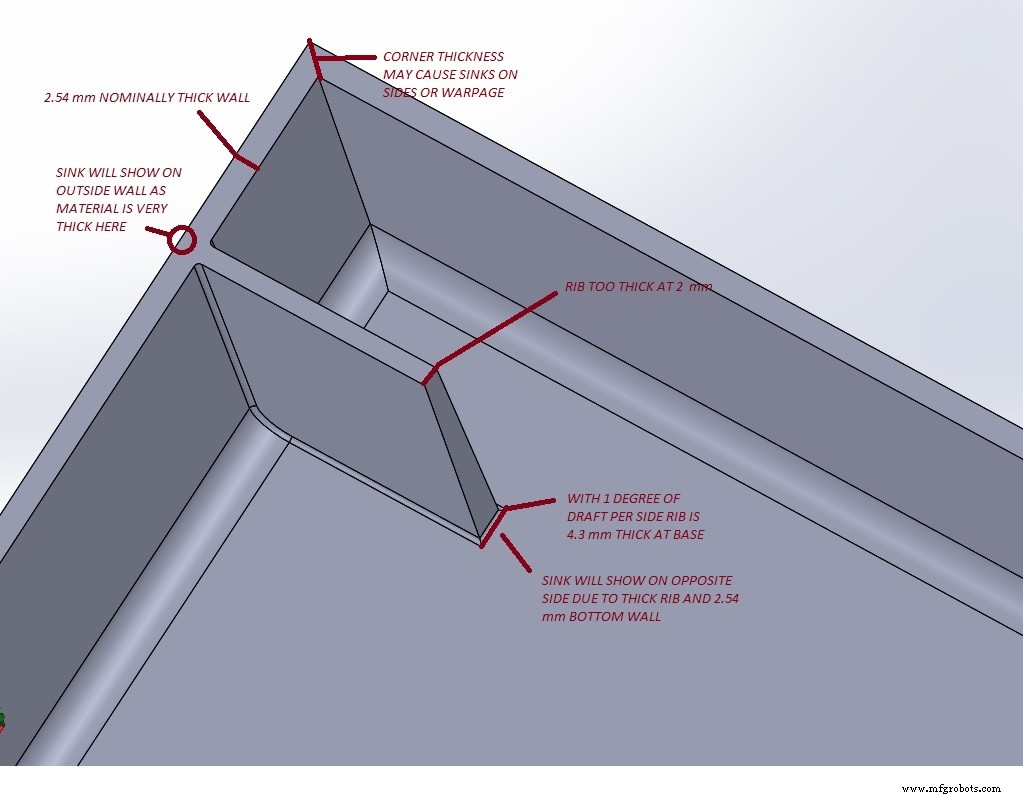

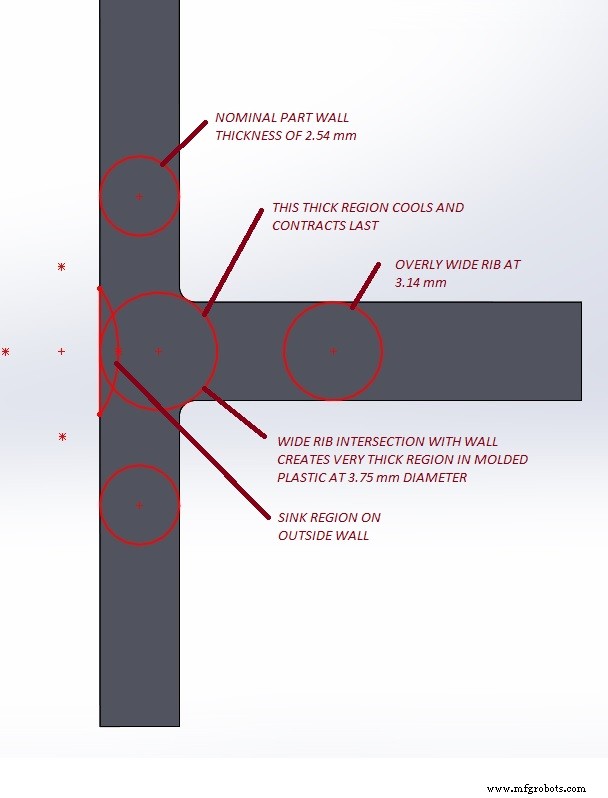

Alors pourquoi les éviers se produisent-ils ? Le refroidissement différentiel dans la matière plastique moulée par injection de la pièce, généralement dans une partie épaisse de la paroi de la pièce en plastique, comme là où une nervure ou un bossage intérieur rejoint la paroi, attirera la matière lorsque le milieu de la section épaisse se refroidira en dernier, laissant une fossette sur la partie adverse. Cela semble plus prononcé sur les surfaces lisses et brillantes, en particulier sur les couleurs de plastique plus foncées.

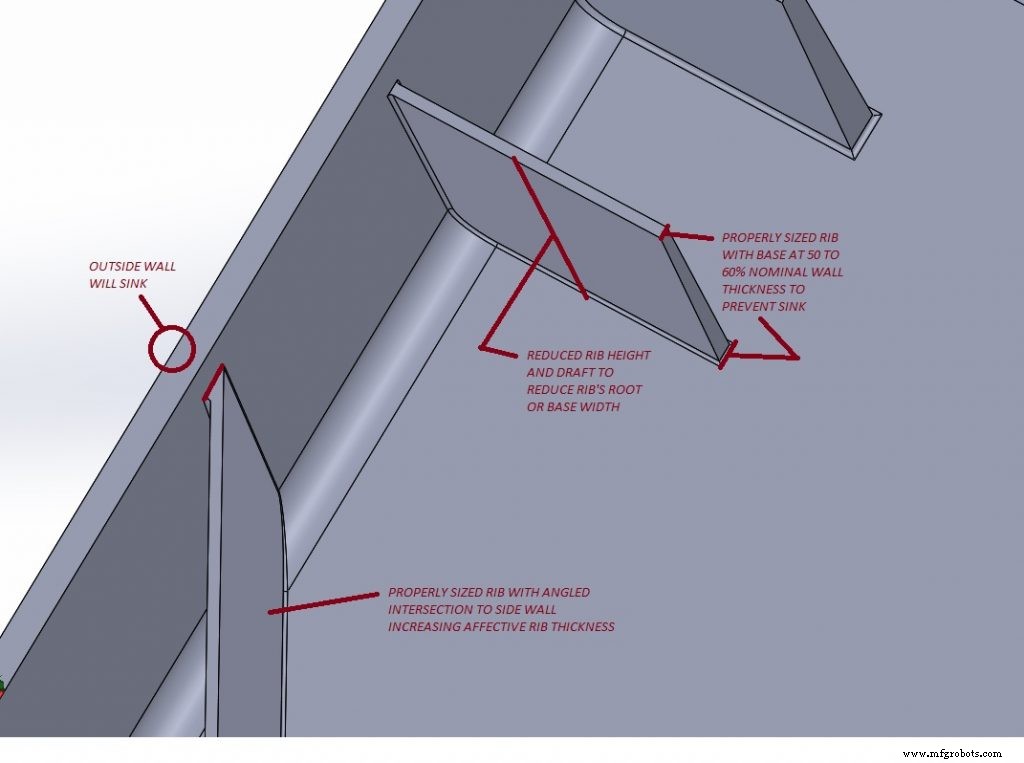

L'endroit où deux murs extérieurs se rencontrent ou où des surfaces inclinées touchent une nervure par ailleurs correctement dimensionnée lors d'une «coupe de baloney» peut également provoquer des éviers. Suivre certaines recommandations générales sur l'épaisseur des parois internes et des nervures, en restant à 50 à 60 pour cent de la paroi extérieure nominale, peut grandement contribuer à éviter les points épais dans la pièce moulée par injection, et à son tour les défauts d'évier.

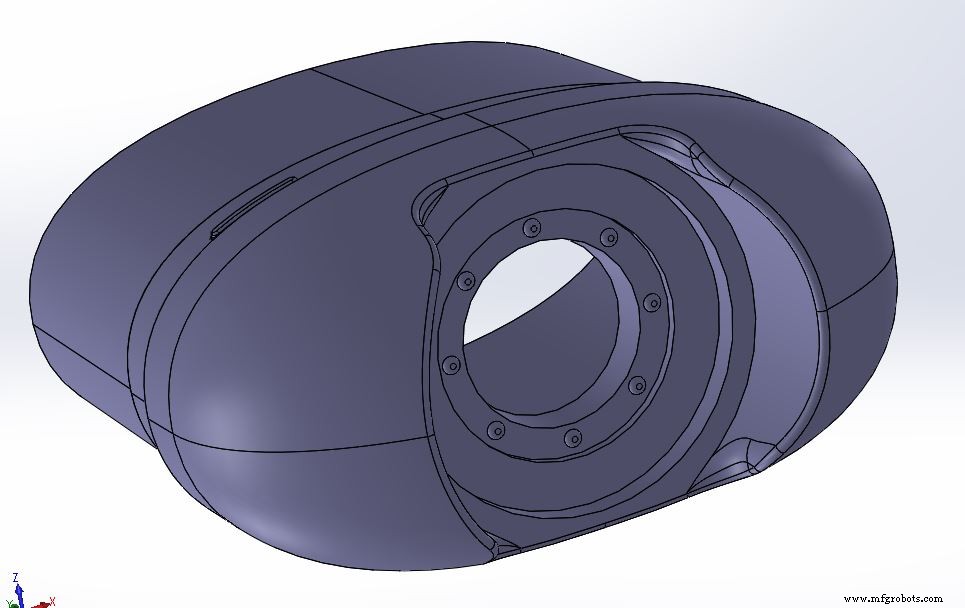

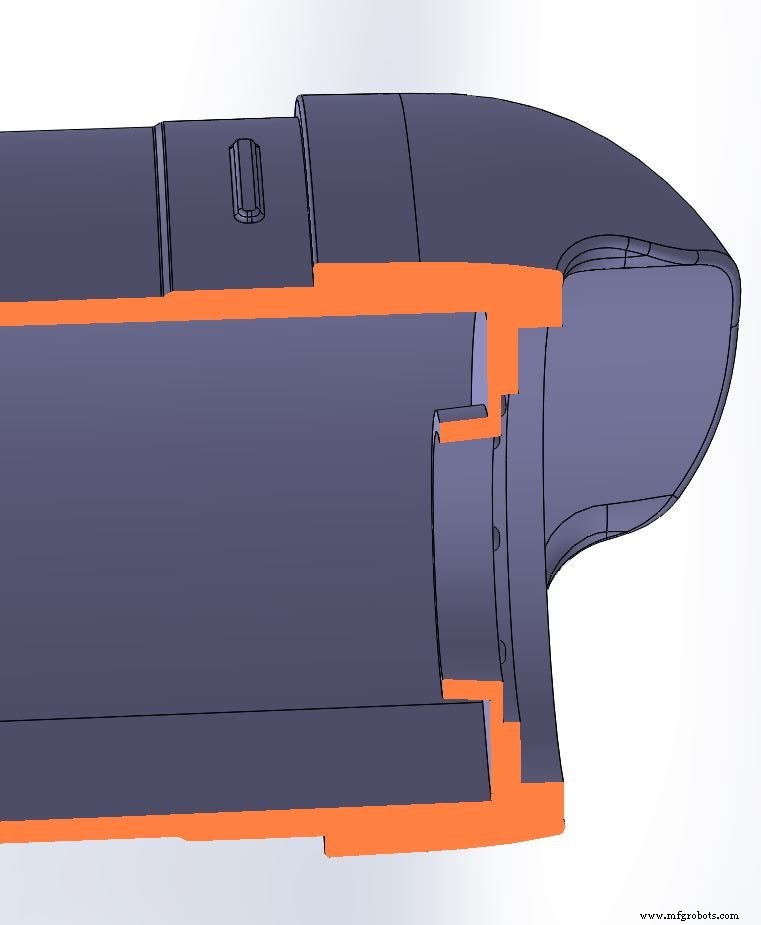

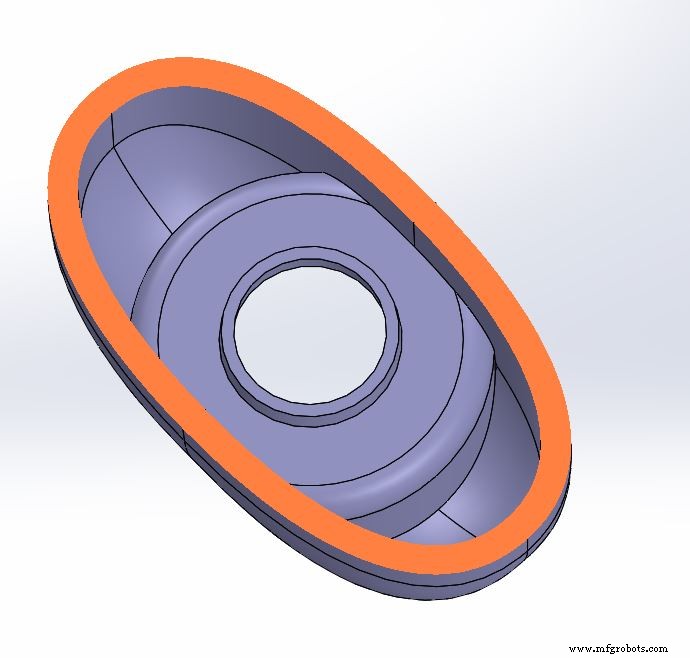

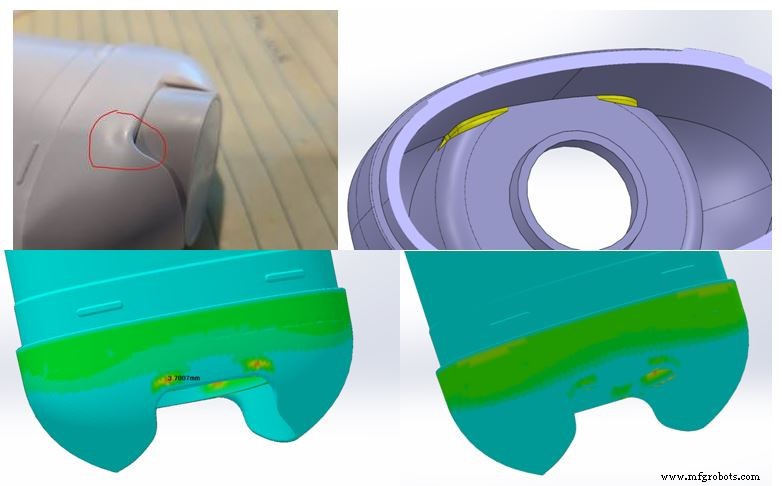

Cependant, dans des formes et des transitions plus complexes dans la conception d'une pièce moulée par injection, des sections épaisses peuvent passer inaperçues pendant le développement. Un carottage supplémentaire peut être nécessaire pour la pièce moulée par injection dans des intersections de fonctions plus obscures. La base du bidon de distribution blanc brillant illustré ci-dessus avait une épaisseur de paroi généralement commune sans nervures internes lourdes.

Cependant, le contre-alésage inférieur pour la vis à oreilles a créé des intersections de murs inclinées qui ont causé des éviers visibles. Un examen attentif de l'emplacement exact dans la coupe transversale a révélé une convergence de caractéristiques et de matériaux.

Les caractéristiques qui ont créé cette section épaisse n'étaient pas des candidats faciles pour l'amincissement, le déplacement ou l'élimination pour maintenir la petite taille et la fonction du produit. Et les lavabos à l'extérieur étaient inacceptables.

De légères caractéristiques de carottage à l'intérieur ajoutées au noyau de l'acier à outils du moule ont soulagé une partie du matériau dans la pièce moulée par injection pour la prochaine série d'articles.

-

Avant l'ajout de fonctionnalités de carottage -

Après : Réduction de matériau aux jonctions murales.

Ceci, en plus de travailler avec le mouleur pour prolonger le temps de cycle (refroidissement dans le moule) et d'affiner le processus, a donné une pièce impeccable et fonctionnelle. Une coordination étroite a permis de régler les choses rapidement.

Les bossages posent également un défi dans les pièces moulées par injection car ils sont essentiels pour l'assemblage. Ils peuvent être considérés comme des nervures coniques. Ils doivent être dimensionnés pour bien fonctionner avec les attaches filetées et avoir de la résistance, mais présentent de nombreuses opportunités pour les régions épaisses si certaines techniques ne sont pas suivies. Nous en aurons plus sur les patrons dans une prochaine discussion car ils sont une caractéristique de conception importante avec de nombreuses considérations, à eux seuls.

En utilisant de bonnes pratiques d'ingénierie de moulage par injection et les outils de CAO 3D disponibles, les pièces moulées par injection peuvent être conçues pour minimiser le risque d'évier et d'autres défauts cosmétiques. Et en travaillant en étroite collaboration avec un mouleur et un fabricant d'outils en tant que membres de l'équipe, la pièce moulée par injection peut incorporer des améliorations de sorte que le résultat est des pièces moulées par injection cosmétiques de haute qualité qui fonctionnent comme prévu. En utilisant cette approche, le temps de mise sur le marché sera réduit au minimum.

Gardez donc à l'esprit les recommandations pour les parois internes et les nervures en ce qui concerne l'épaisseur et les intersections. Minimisez autant que possible ces caractéristiques et envisagez de réduire quelque peu leur tirant d'eau afin que leur épaisseur varie au minimum. Utilisez des outils de CAO comme l'analyse d'épaisseur et examinez manuellement les intersections complexes avec l'outil de coupe transversale pour les zones de chute possible. Et puis travaillez avec le mouleur sur son analyse de moisissure et ses recommandations. Cela peut nécessiter une coordination supplémentaire au cours de la production des premier et deuxième articles, mais une collaboration étroite et une attention aux détails raccourciront le temps de mise sur le marché. Et vous n'aurez pas à ajouter un autre badge pour couvrir le défaut de moulage par injection sur le devant de votre pièce.

Liens vers :Partie 1, Partie 3, Partie 4

Processus de fabrication

- Conception de pièces moulées par injection, partie 6 : gestion des équipes et des sous-traitants

- Conception de pièces moulées par injection, partie 5 :brouillon

- Conception de pièces moulées par injection, partie 4 :Warp

- Conception de pièces moulées par injection, partie 3 :bossages

- 6 considérations de conception importantes pour l'impression 3D métal

- Directives de conception pour la manufacturabilité – Partie 2

- Directives de conception pour la manufacturabilité – Partie 1

- Quelle est la meilleure finition de surface SPI pour votre pièce moulée par injection ?

- Conseils de conception pour le moulage par injection