Conception de pièces moulées par injection, partie 3 :bossages

Les pièces moulées par injection sont une solution fantastique pour les produits de volume moyen à élevé. Selon le produit, le volume de ventes cible par an, le coût des marchandises et la stratégie de réparation prévue, les bossages en plastique moulés offrent un moyen peu coûteux d'aligner les pièces et offrent des options de fixation pour le montage des composants et la fixation des boîtiers. Cependant, une considération appropriée dans la conception et le placement des bossages de montage dans une pièce en plastique est nécessaire pour éviter les défauts cosmétiques inutiles et une résistance appropriée pour éviter les échecs de conception.

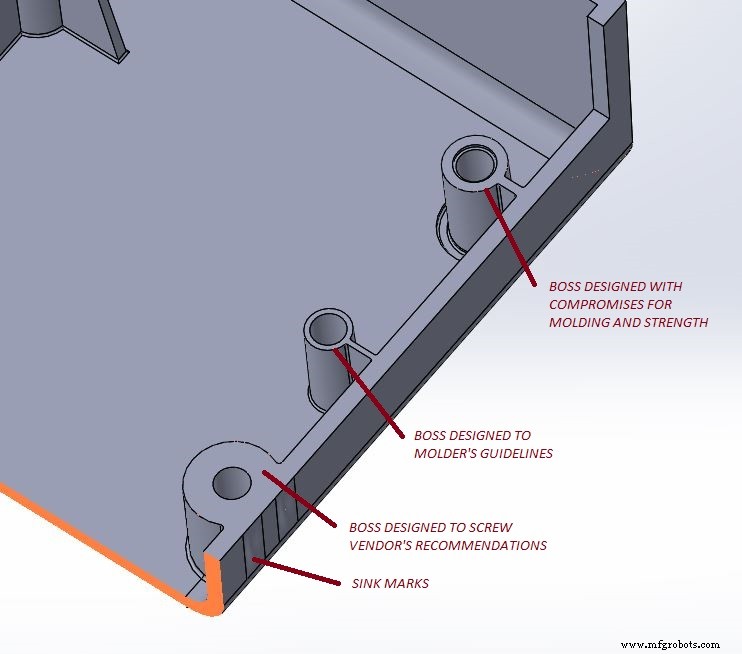

Il existe de nombreuses suggestions de conception de pièces de moulage par injection pour la création de bossages, mais trop souvent, ces directives sont en contradiction avec elles-mêmes. Les recommandations peuvent varier selon qu'elles émanent d'un fabricant de vis autotaraudeuses, d'un sous-traitant en moulage par injection, de l'équipe d'assemblage final, voire parfois d'un designer industriel. La vérité est que toutes ces entrées doivent être prises en compte et que la fonction de bossage doit fonctionner et ne pas provoquer de défauts cosmétiques visibles sur la pièce. Mais pour y parvenir, un compromis doit être trouvé par l'ingénieur en mécanique qui conçoit la pièce moulée par injection. Bien sûr, la contribution de tous les membres de l'équipe doit être prise en compte, et en particulier le mouleur par injection doit travailler avec lui car il affinera le processus de moulage et possédera la qualité des pièces produites.

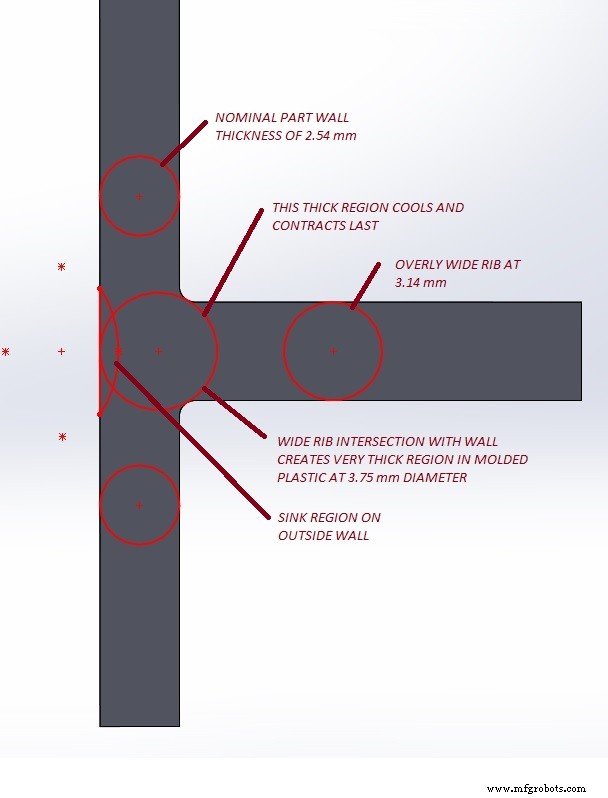

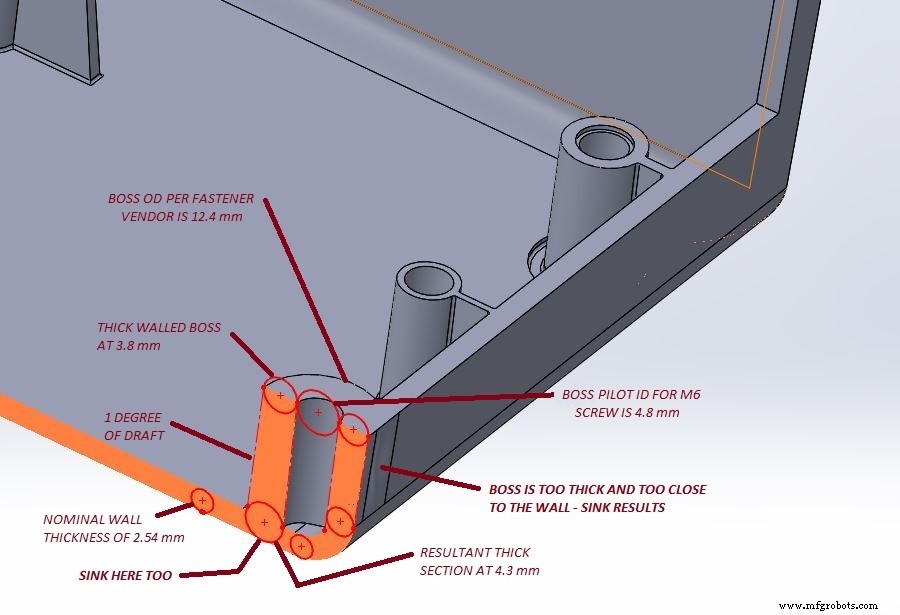

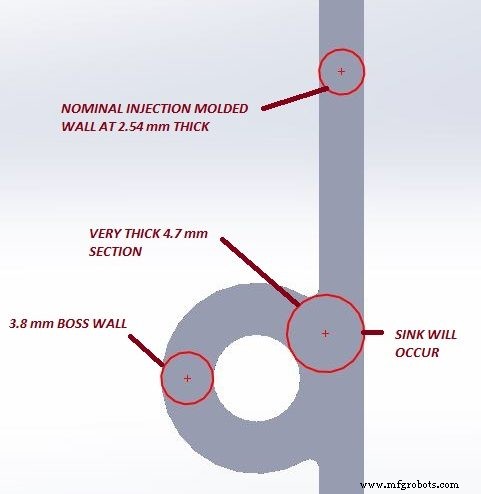

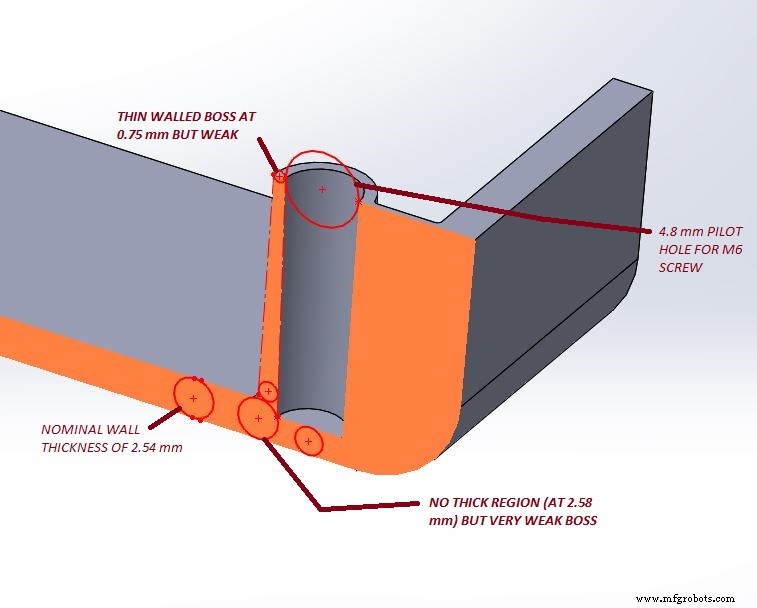

Alors, où commence le problème et quels sont les problèmes ? Un bossage surdimensionné ou un bossage mal placé peut provoquer des enfoncements sur les parois opposées de la pièce moulée par injection qui peuvent être des surfaces cosmétiques clés. L'évier dans les pièces moulées par injection est l'endroit où des sections épaisses de plastique existent en raison des intersections des caractéristiques internes avec une paroi externe. Si la section épaisse a trop de volume que l'épaisseur de paroi nominale adjacente de la pièce moulée par injection, alors le matériau le plus plastique à l'intérieur refroidira beaucoup plus lentement et se contractera dans le plastique déjà froid et rigide qui l'entoure, créant des fossettes dans les surfaces en plastique sur l'extérieur et le stress dans la pièce.

Cela peut également provoquer un gauchissement dans une pièce moulée par injection et, pire encore, les caractéristiques du bossage de la pièce peuvent entraîner d'autres problèmes d'écoulement du moule affectant la capacité de la pièce moulée par injection à se remplir sans autres défauts.

D'un autre côté, un bossage sous-dimensionné peut être un jeu d'enfant à mouler mais peut ne pas retenir la fixation installée, ce qui provoque le desserrage des pièces et des composants et compromet le produit, ou pire, le bossage peut éclater, entraînant des rejets de pièces dans la fabrication et même complètement défaillance du produit sur le terrain.

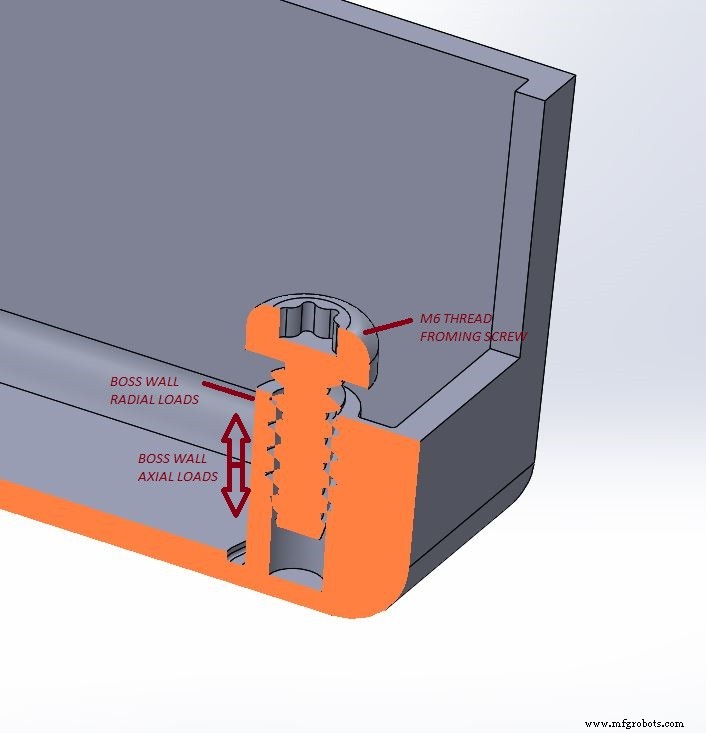

Pour bien faire les choses, c'est une sorte d'équilibre pour donner au bossage une épaisseur de paroi suffisante pour qu'au fur et à mesure qu'une attache coupe ou se fraie un chemin dans le trou pilote du bossage, il y a suffisamment de matière plastique pour gérer ces forces d'installation et assez pour assurer que les filets de l'attache peuvent compter sur le bossage pour la force de maintien. Trop peu de matière et le plastique, s'il ne se brise pas lors de l'installation, peut couler à froid et permettre à la fixation, et donc à l'assemblage, de se desserrer, car le matériau restant n'est pas suffisant pour répartir les contraintes du joint. Ces charges peuvent varier en fonction de ce que l'on attend du produit, des pressions qu'il subit et même de la plage de températures dans laquelle il est utilisé.

Pour rendre le défi de moulage encore plus important pour la pièce moulée par injection, le bossage devra avoir une dépouille pour permettre à la pièce d'être éjectée de l'outil de moulage en acier, au moins sur ses parois de diamètre extérieur. Cela signifie que la section transversale des bosswalls deviendra plus grande à la base. Il est généralement recommandé d'avoir un léger congé à cette jonction également. Cependant, tout comme les nervures, dont nous avons parlé plus tôt, un bossage peut être considéré comme une nervure circulaire, et ses sections de paroi devraient être proches de 50 à 60 pour cent de la paroi nominale sur laquelle elle touche le fond, pour éviter de couler. Il devient difficile de maintenir cette contrainte et d'avoir une section de paroi suffisamment épaisse au sommet du bossage pour que l'attache qui s'y engage ne fasse pas souffler le côté de la paroi du bossage, du moins pour autre chose que des bossages très courts. Gardez à l'esprit que les bossages en plastique très courts ne permettent pas autant d'engagement du filetage par la fixation. Pour les vis en plastique, généralement 2 à 2,5 fois la taille de vis nominale est recommandée pour l'engagement du filetage. Le nombre de filets engagés dans un bossage en plastique contribue à la résistance plus que ce qui est conventionnel pour une fixation métallique dans un écrou en acier.

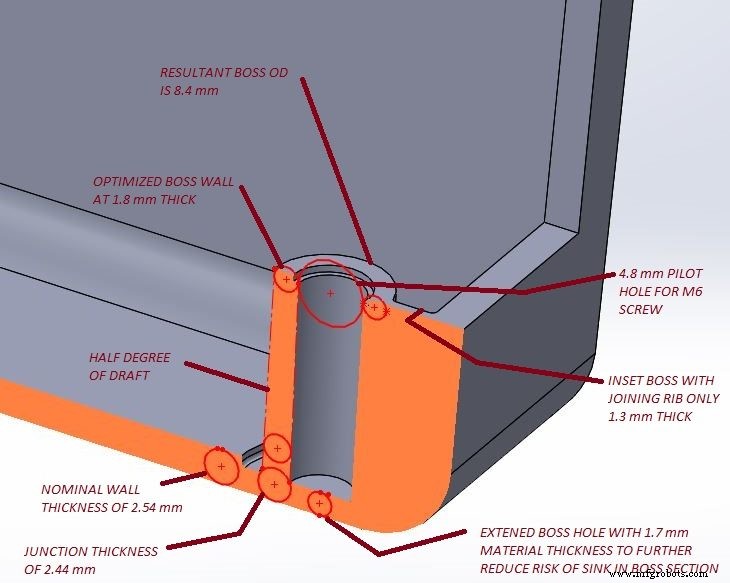

Pour composer le patron le plus fort possible, sans avoir de problèmes de moulage par injection et de défauts cosmétiques comme un évier, une bonne conception garde à l'esprit l'intention des recommandations mais triche un peu sur les deux tailles et applique quelques astuces.

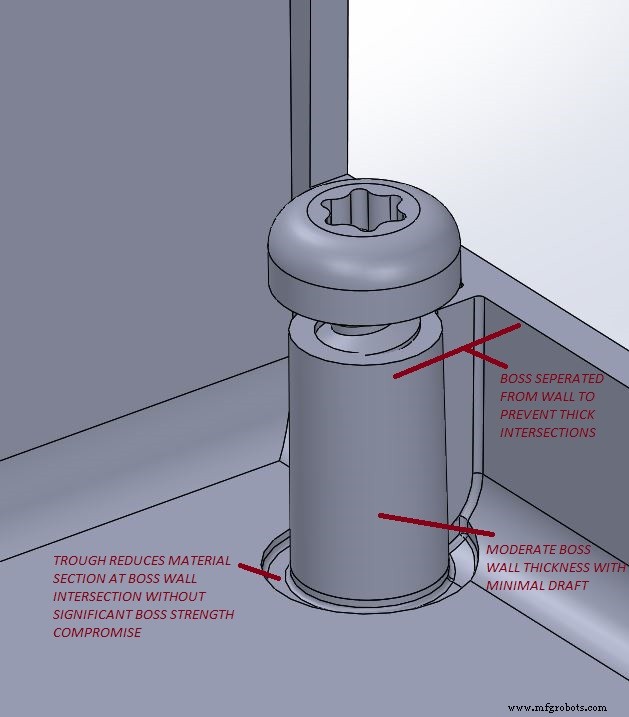

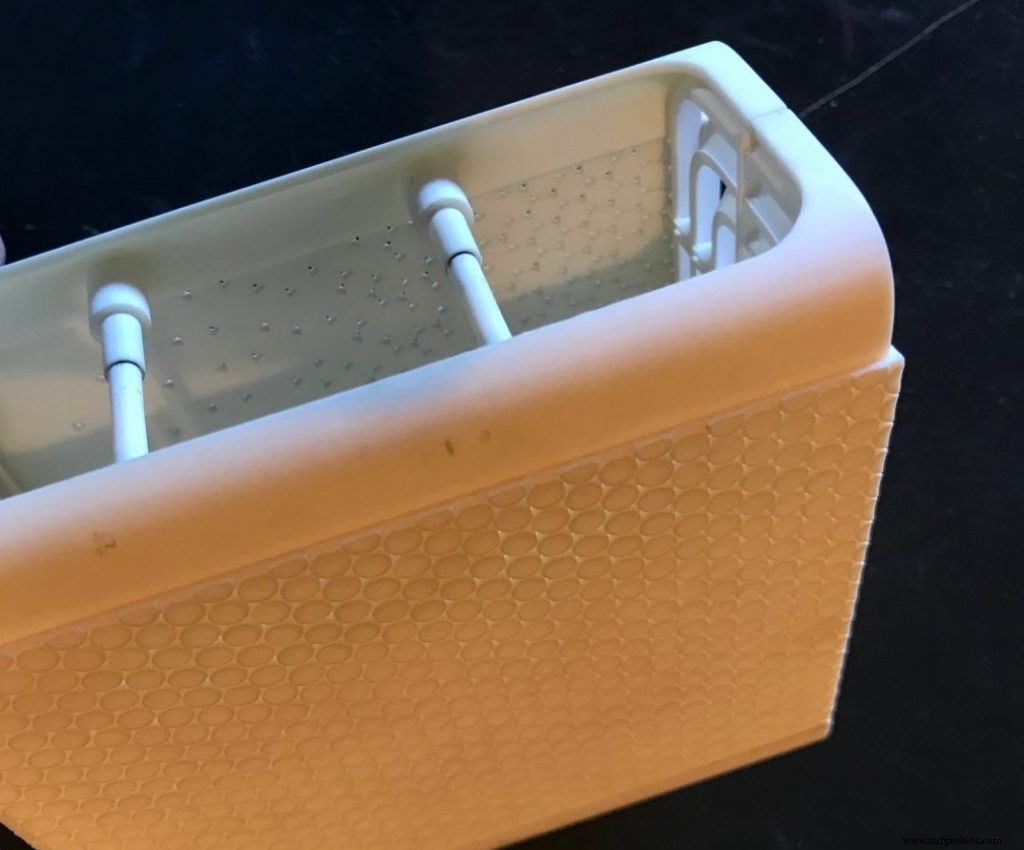

En réduisant le diamètre extérieur du bossage de la recommandation de paroi trop épaisse du fabricant de vis à une épaisseur raisonnablement moulable qui offre toujours une résistance similaire aux parois en plastique environnantes, en utilisant un tirage minimal sur les surfaces intérieures lisses du bossage, et en éloignant le bossage des murs extérieurs permet une bonne combinaison de résistance et de faible risque de problèmes de moulage par injection. Les murs extérieurs sont maintenus à une épaisseur presque constante et les nervures de jonction sont maintenues à 50 à 67 pour cent de l'épaisseur de paroi nominale. Le trou pilote pour la vis est dimensionné à proximité mais pas au plus petit diamètre recommandé, l'engagement accru du filetage assure un joint solide dans le bossage moulé par injection en plastique, répartissant les charges pour une contrainte inférieure.

Avec l'alésage du bossage 30 % plus profond dans la base nominale sur laquelle le bossage repose, et une auge périphérique extérieure à la base de la paroi du bossage, les sections de matériau qui se croisent sont minimisées, ce qui permet des parois de bossage plus épaisses que ce qui serait possible sans ces astuces.

Gardez à l'esprit que dans les premières pièces d'injection produites à partir de l'outil de moulage par injection de métal, les bossages et les fixations spécifiées peuvent être évalués plus avant et confirmés pour les performances. Il existe de nombreux types de vis disponibles pour les applications en plastique avec des conceptions de filetage variées.

De plus, un bossage de vis modérément conçu dans une pièce moulée par injection qui a été conçu avec des considérations pour l'assemblage du produit et les exigences de moulage de la pièce aura une petite marge de manœuvre dans les deux sens pour une meilleure intégration. Une approche où un peu plus de plastique est ajouté au La conception de la pièce moulée par injection pour épaissir davantage un bossage ne nécessitera que le retrait d'un peu plus de métal d'outil. C'est ce qu'on appelle être sans danger pour le métal ou l'acier, et il est beaucoup plus facile et peu coûteux de modifier un outil de moulage par injection de métal en enlevant du matériau que de le rajouter.

Changer la taille de l'alésage du bossage dans un sens ou dans l'autre peut également être assez facile car cela peut nécessiter uniquement le remplacement d'une broche en acier dans l'outil de moulage par injection. Et cela peut ajuster l'engagement des fixations, les valeurs de couple d'assemblage et les contraintes dans la pièce en plastique. Ce n'est généralement pas un problème, mais il s'agit d'options si nécessaire, par exemple si l'alliage plastique est modifié lors des prises de vue initiales.

Bien entendu, chaque conception individuelle aura ses propres exigences et priorités. Certaines pièces uniquement destinées à la fonction et non visibles à l'extérieur du produit peuvent accepter des défauts de moulage si elles n'imposent pas de contraintes qui compromettent la résistance globale. C'est là que l'équipe de conception et le mouleur doivent travailler ensemble pour créer les meilleures pièces possibles.

De plus, si la conception de la pièce moulée par injection et de ses patrons ont parcouru la ligne entre les extrêmes, le partenaire de moulage peut ajuster de nombreux paramètres via le processus, le temps de cycle et le refroidissement pour réduire les petits éviers afin que les problèmes cosmétiques puissent être éliminés pour le "comme pièce moulée par injection conçue.

Travaillez donc vers une conception équilibrée, en travaillant avec l'équipe de développement des trous pour vous assurer que les conceptions de bossages moulés par injection sont assez faciles à mouler et assez solides pour tenir.

Vérifiez ici :Partie 1, Partie 2, Partie 4

Processus de fabrication

- Conception de pièces moulées par injection, partie 6 : gestion des équipes et des sous-traitants

- Conception de pièces moulées par injection, partie 5 :brouillon

- Conception de pièces moulées par injection, partie 4 :Warp

- Conception de pièces moulées par injection Partie 2 :Marques d'évier

- 6 considérations de conception importantes pour l'impression 3D métal

- Directives de conception pour la manufacturabilité – Partie 2

- Directives de conception pour la manufacturabilité – Partie 1

- Quelle est la meilleure finition de surface SPI pour votre pièce moulée par injection ?

- Conseils de conception pour le moulage par injection