Conception de pièces moulées par injection, partie 5 :brouillon

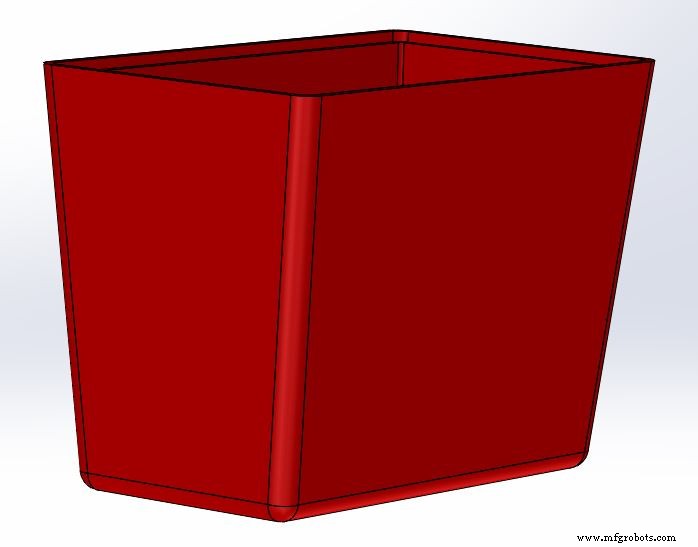

L'ébauche est cette nécessité dans la conception de pièces moulées par injection de surfaces angulaires sur les côtés de la pièce afin qu'elle puisse sortir du moule. Ces surfaces de la pièce moulée par injection pourraient avoir été conçues pour être parallèles et non pyramidales, mais la pièce pourrait alors coller dans l'outil de moulage métallique ou au moins racler les faces latérales en plastique nouvellement formées lors de son retrait.

En fait, l'ébauche est un aspect clé de la conception du produit des pièces moulées par injection, car elle peut nuire à l'apparence, à la forme et à l'ajustement du produit prévu dans l'assemblage s'il n'est pas correctement pris en compte dès le début. Les concepteurs et les ingénieurs mécaniciens de pièces moulées par injection plastique doivent prendre en considération l'intention de conception, l'alignement des pièces et la facilité de fabrication.

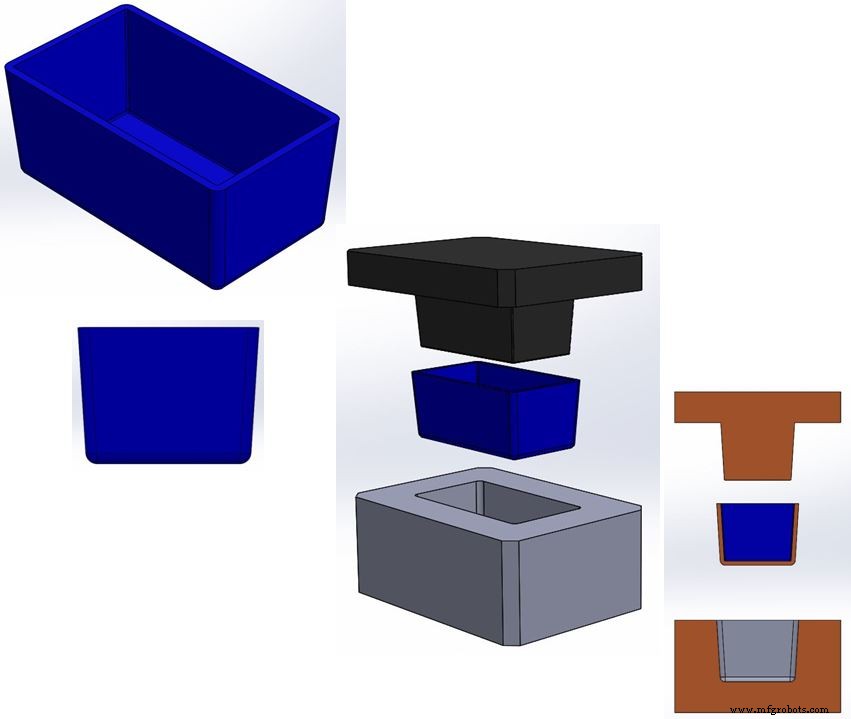

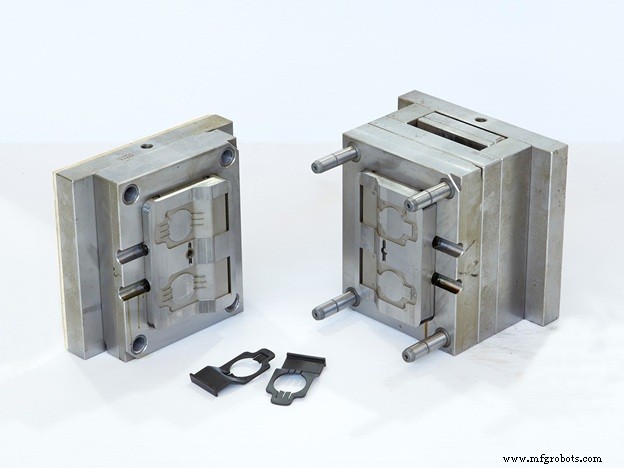

Les pièces en plastique moulées par injection en cours de conception devront être formées dans une grande cavité métallique créée dans les deux moitiés métalliques du moule où le plastique fondu doit être poussé sous pression. Lorsque le plastique refroidit et se solidifie, les moitiés de l'outil principal se séparent et éjectent la nouvelle pièce. Plus il y a de courants d'air sur les parois latérales de la pièce en plastique, plus il est facile de sortir la pièce du moule et plus vite.

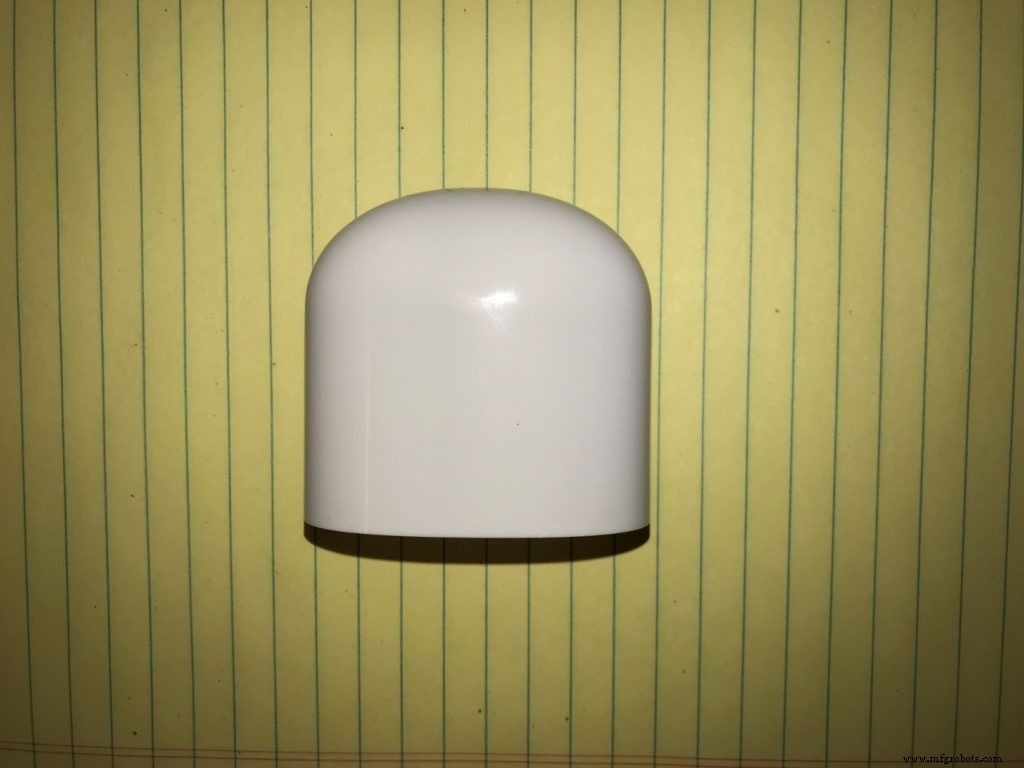

Si une pièce en plastique moulée par injection a une texture ou un motif épais sur les surfaces latérales moulées, le motif sera en fait composé de très petits points hauts et bas. Un point bas inséré dans la pièce en plastique moulé par injection nécessiterait que l'outil de moulage en métal ait un matériau surélevé qui pourrait s'accrocher ou glisser sur les côtés de la pièce en plastique nouvellement formée s'ils n'étaient pas suffisamment dépouillés.

Habituellement, un tirage supplémentaire est nécessaire à mesure que le relief de la texture s'approfondit. Une bonne règle générale et ce qui avait été précédemment recommandé par Mold-Tech était de 1,0 à 1,5 degrés de dépouille pour chaque 0,001 pouce de profondeur de texture, mais les recommandations pour cela sont souvent des angles de dépouille plus élevés pour les murs intérieurs car les pièces moulées par injection plastique rétrécissent en refroidissant et donc augmenter la traînée sur ces surfaces de moule.

En outre, certains mouleurs recommandent plus de dépouille pour faciliter leur travail et réduire les risques de finition des pièces, moins de risque que les pièces collent dans les moules et des temps de cycle d'injection plus longs, ce qui signifie parfois simplement une marge bénéficiaire accrue pour le mouleur.

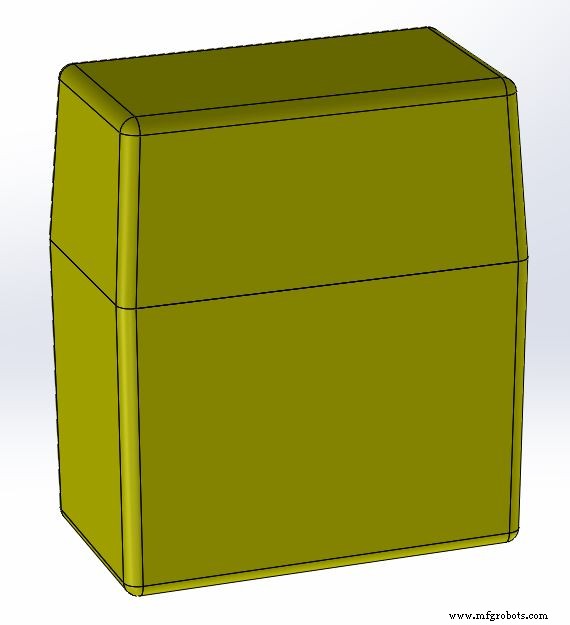

Cela donne donc l'impression que plus de brouillon serait toujours mieux, et si toutes nos conceptions de produits allaient à un point qui pourrait être le cas. Souvent pour le dégagement des composants internes, ou une conception compacte bien ajustée, ou un aspect simplifié et rectiligne qui nécessite des pièces en plastique à parois parallèles, le tirage est en opposition. Cela peut augmenter les coûts d'outillage et les risques liés au maintien des finitions des pièces en plastique moulé par injection.

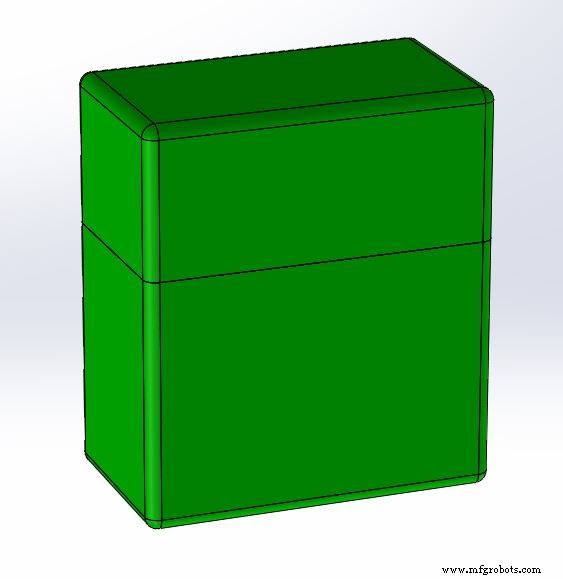

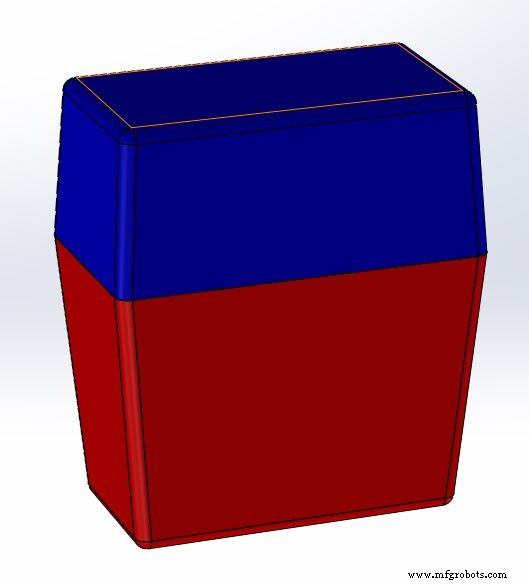

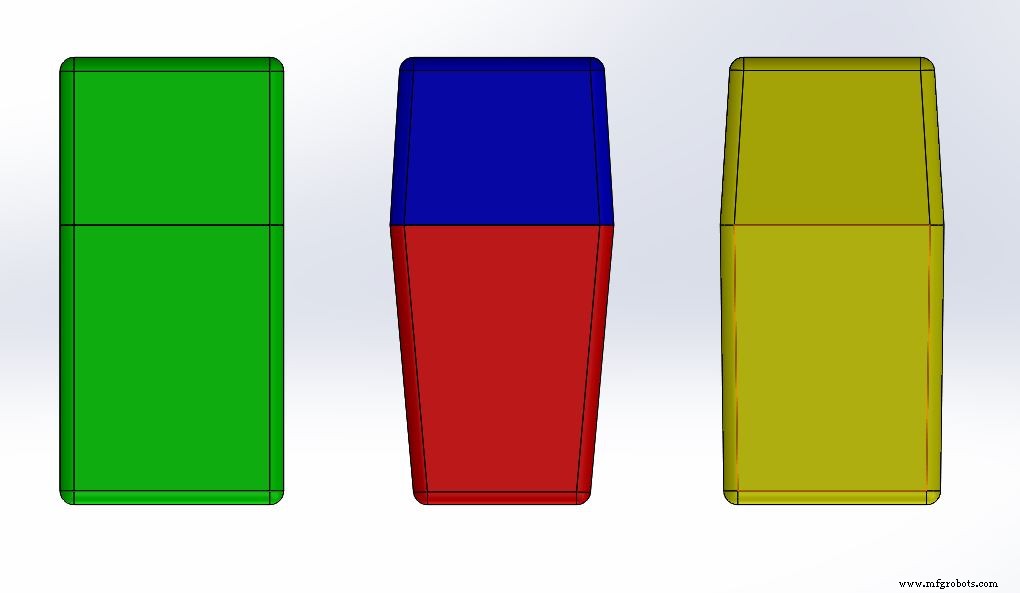

Apparence recherchée par l'équipe de design industriel et marketing en vert et pièces fortement dessinées comme demandé par le mouleur en rouge/bleu, qui dans ce cas n'atteint pas l'apparence promise au client. Que faire ?

Alors jusqu'où pouvons-nous repousser le repêchage ? Il y a des compromis qui peuvent être trouvés. Le tirage nécessaire est déterminé par plusieurs facteurs, notamment le matériau, la durée du cycle, les problèmes de démoulage et la finition, dont nous avons parlé. L'objectif est en fait d'essayer d'obtenir le meilleur résultat pour toutes les parties concernées, mais cela peut signifier qu'un certain compromis est nécessaire dans certains domaines.

Il n'est pas rare de travailler avec l'équipe de conception industrielle, le client et le mouleur pour obtenir le meilleur résultat. Peut-être que la texture est allégée pour soulager un peu le courant d'air nécessaire. Une étape plus douce sur la finition n'est souvent pas si perceptible. Les surfaces intérieures, si elles sont lisses, peuvent également avoir un tirage moindre afin de ne pas trop amincir les parois et les nervures intérieures au sommet des parties les plus hautes.

La marge de manœuvre du brouillon pour les recommandations de texture sur les surfaces extérieures peut permettre de travailler avec le mouleur et son process. Ils peuvent se soucier moins de certains matériaux et des pièces de plus faible volume, car le temps de cycle est moins crucial et un temps de refroidissement plus long signifie que la pièce en plastique retirera sa surface extérieure du moule d'outillage métallique qui l'entoure. La texture peut également être "estompée" si les surfaces incurvées sont proches de la tangence au niveau des lignes de pièces pour l'alignement des pièces à assembler, et équivalent à des angles de dépouille proches de zéro dans ces régions par exemple.

En tant que consultant en conception de produits, nous voyons trop souvent des produits et des pièces en plastique qui ont été conçus dans un croquis à un moment donné, puis laissés à un outilleur contractuel à l'étranger pour interpréter et mouler, le moins cher possible, et le client vient nous voir pour que nous réparions le mauvais résultat. après avoir dépensé des centaines de milliers de dollars.

La conception de produits de pièces moulées par injection est un effort d'équipe, et toute l'équipe doit être incluse dans le processus et la prise de décision tout au long du projet pour obtenir les meilleurs résultats. Cette approche intégrée, y compris l'ingénierie pour la conception de pièces moulées par injection, permet également d'économiser de l'argent et du temps de mise sur le marché. Alors maintenant, vous avez un angle sur le projet de pièce en plastique moulé par injection.

Voir plus comme ceci :contre-dépouilles, marques d'évier, bosses

Processus de fabrication

- Comment le moulage par injection est effectué

- Conception de pièces moulées par injection, partie 6 : gestion des équipes et des sous-traitants

- Conception de pièces moulées par injection, partie 4 :Warp

- Conception de pièces moulées par injection, partie 3 :bossages

- Meilleurs matériaux de moulage par injection plastique

- Moules d'injection plastique aluminium vs acier

- Machines de moulage par injection

- Conseils de conception pour le moulage par injection

- Matériaux courants de moulage par injection de plastique