Designs que nous aimons :moulage par injection

Il y a beaucoup d'éléments de conception que nous aimons voir dans les modèles destinés à devenir des pièces moulées par injection. Parfois, nous obtenons des modèles qui réussissent. Vous pouvez dire que le concepteur/ingénieur a une excellente idée de ce que vous pouvez et ne pouvez pas faire avec le processus, et tout commence par une solide connaissance du fonctionnement du moulage par injection.

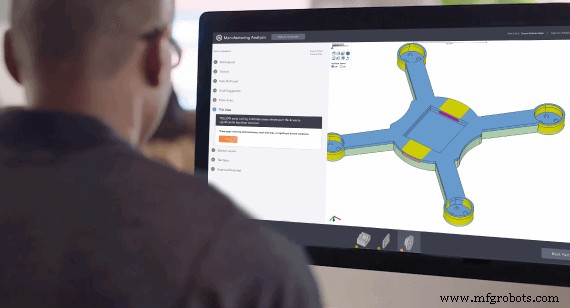

Obtenez votre conception pour le contrôle du moulage !

Si vous voulez une pièce moulée, vos conceptions doivent parler de ce processus. Nous pouvons examiner votre CAO et déterminer dès le début si la pièce est conçue pour la moulabilité, ou nous pouvons suggérer d'utiliser une autre option, telle que l'impression 3D ou l'usinage CNC. Nous pouvons même suggérer de petits changements qui peuvent faire toute la différence une fois la production des pièces commencée. Obtenir ces premiers commentaires peut vous faire économiser beaucoup de maux de tête, de temps et d'argent par la suite.

Refroidissement :comment l'épaisseur affecte les pièces

Concevez-vous vos pièces moulées en pensant à l'épaisseur de paroi ? Nous aimons voir des épaisseurs de paroi uniformes dans les modèles. Cela nous permet de savoir que vous visualisez comment les pièces moulées refroidissent et durcissent. Il est crucial d'avoir des épaisseurs de paroi uniformes entre 0,060 et 0,120 pouce (1,5-3,0 mm) sur les pièces pour s'assurer que les pièces refroidissent uniformément. Vu sous un autre angle, méfiez-vous de gagner trop de poids au risque de rendre les pièces trop cassantes ou difficiles à remplir.

En plus d'utiliser des épaisseurs uniformes, si vous concevez des parois minces, vous pourriez vous retrouver avec :

- craquer

- refroidissement supprimé et éventuellement déformation s'ils sont entourés de murs épais

- remplissage incomplet ou short

- lignes de soudure faibles et points de fracture

- usure excessive/prématurée au niveau de la ligne de joint

Rendez vos murs trop épais et vous obtiendrez d'autres désordres fonctionnels :

- couler

- porosité

- déformer

- lignes de flux

#1 Draft Picks OU Ajouter 1 Degré pour la Séparation

Le brouillon est ce (souvent) léger angle inclus sur les pièces pour s'assurer qu'elles peuvent facilement sortir d'un moule sans dommage. J'espère que vous ajoutez un brouillon automatiquement. Si vous créez une pièce sans brouillon dans la conception, vous aurez peut-être des difficultés à l'ajouter à la fin. Nous vous recommandons également de ne pas attendre de votre fournisseur qu'il décide où le brouillon doit et ne doit pas être. C'est risqué lorsqu'ils fournissent une pièce à votre assemblage. La communication des emplacements de brouillon dans votre conception peut raconter la bonne histoire au mouliste. Ce que nous aimons dans le brouillon, c'est la facilité avec laquelle il est possible de l'inclure dans vos modèles, alors ajoutez-en toujours à vos conceptions.

Le tirage permet aux pièces d'être cognées ou poussées du moule facilement sans effort supplémentaire. Nous utilisons souvent des exemples de cuisson comme des gaufriers ou des poêles Bundt. Chacun a une bonne quantité de tirage pour permettre au produit de boulangerie de tomber librement de son moule.

Les pièces cosmétiques ont besoin de plus de tirage, en particulier lors de l'application de textures et de vernis. Les pièces fonctionnelles peuvent ne pas nécessiter autant de tirage, mais 1 degré devrait être le tirage minimum pris en compte dans le moulage par injection, en particulier lors de l'utilisation d'outils en aluminium. De plus, le nombre "1" est plus facile à taper que "0,5" pour un demi-degré. Pensez simplement au chiffre 1 (au minimum) lorsque vous ajoutez un brouillon.

La dépouille, associée à des épaisseurs de paroi uniformes, permet à la pièce de refroidir dans le moule sans se coincer ni se tordre, ce qui ajouterait une contrainte interne à la pièce et au moule. Si votre partie croustilles à l'intérieur du moule, la force de verrouillage supplémentaire de la liaison de la pièce ajoute une contrainte au système d'éjection et peut plier les broches d'éjection et d'autres composants, ce qui risque d'endommager les moules et de provoquer des temps d'arrêt. Dans le pire des cas, un manque de tirage peut casser les éléments en aluminium et en acier dans le moule et entraîner des réparations coûteuses en dollars et en temps.

Pourquoi nous aimons Radii (et pourquoi vous devriez aussi)

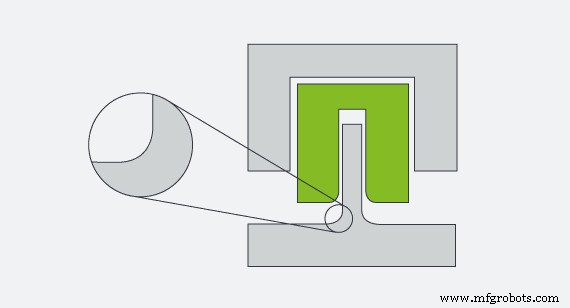

Avec le moulage par injection, nous faisons couler de la résine fondue à travers une cavité. La résine déteste être forcée dans un coin pointu, d'autant plus qu'elle se refroidit et se détend. Les rayons aident à réduire le cisaillement et la turbulence créés par les angles vifs et les changements brusques de débit. Un bord tranchant sur vos pièces veut naturellement se détendre et former un petit rayon, alors donnez-lui quelque chose qu'il veut refléter - une courbe plutôt qu'un coin pointu. L'ajout de rayons aux coins internes de la géométrie de votre pièce est essentiel pour aider une pièce à s'éjecter proprement du moule.

Sois prêt! Mettez vos chapeaux et vos lunettes de visualisation - votre part est la forme positive. Le moule est la forme négative divisée en deux. Ainsi, un coin intérieur de votre part est un coin extérieur sur le moule. Au fur et à mesure que la pièce refroidit, elle rétrécit. Lorsque c'est le cas, le coin intérieur de la pièce est pressé plus fort contre le coin extérieur du moule. Si ce coin extérieur du moule est pointu, la pièce en plastique finira par épouser un bord pointu. Cela conduit à saisir ou à pincer ce coin pointu, créant une prise ou une liaison. Les systèmes d'éjection doivent repousser cette prise, ce qui crée des contraintes dans le moule et sur la pièce. Vous vous retrouvez avec des pièces cassées, des moules éventuellement cassés et des pièces mal traitées, car le mouleur essaie de réduire les risques pour le moule et les pièces du client.

Si vous utilisez des noyaux traversants pour éliminer les outils coûteux tels que les élévateurs, les cames et d'autres technologies de formage en contre-dépouille, ceux-ci nécessitent également des rayons sur les coins. Bien trop souvent, nous créons des solutions pour réduire les coûts en projetant la contre-dépouille à travers la pièce pour former le noyau traversant sans créer de reliefs d'angle ni ajouter d'espace pour les rayons pour aider la pièce à s'éjecter du moule. Conclusion :n'oubliez pas vos rayons.

La résine tourne en rond et elle ressort ici

Cela semble amusant de dire cela aux concepteurs de pièces chevronnés, mais rappelez-vous :les modèles de moulage par injection nécessitent un orifice (porte) pour pousser la résine dans la cavité et des broches d'éjection pour pousser la pièce hors du moule. Vous le saviez probablement et cela nous rend heureux. Voici quelques conseils supplémentaires pour vous assurer que vos conceptions sont prêtes à être moulées.

Le moulage à cavité unique standard et le moulage à temps de rotation rapide seront par défaut à la porte à languette. C'est simple, efficace et ne nécessite pas de matériel spécial pour y arriver. Les consommateurs sont habitués à voir des pièces de production à grand volume avec des seuils cachés ou camouflés. En règle générale, les entreprises paient un coût initial important pour faire ajouter un blocage spécialisé pour masquer cela. Il est coûteux et nécessite des délais prolongés pour cacher votre portail. Une porte à languette ne nécessite pas de temps, il suffit de la couper au niveau de la ligne de séparation et, boum, vous pouvez commencer à mouler des pièces.

Des broches d'éjection sont nécessaires. Ils sont simples et efficaces. La bonne nouvelle est qu'il y a généralement un côté spectacle et un côté non spectacle dans une partie. Le côté non visible se trouve à l'intérieur de l'assemblage, c'est-à-dire l'intérieur de la coque ou du boîtier. Là où vous pouvez avoir du mal, c'est si vous faites quelque chose comme un porte-savon où l'intérieur est le côté spectacle. N'oubliez pas que la pièce se rétracte sur le moule en refroidissant. Cela pourrait l'amener à coller au moule, obligeant le mouleur à placer l'intérieur de la pièce du côté de l'éjecteur et il faudrait également des broches d'éjecteur pour pousser la partie désormais plus petite hors du noyau du moule. Cela laisse de petites caractéristiques rondes à l'intérieur de notre porte-savon, le fléau de l'industrie des porte-savons.

Nous aimons voir des fichiers CAO où il est évident que le concepteur a pris en compte le processus de moulage par injection. Ce que nous aimons encore plus, c'est lorsque vous téléchargez votre fichier CAO tôt pour recevoir des commentaires sur votre géométrie et notre processus de fabrication. Si vous n'avez pas tout à fait compris toutes les règles, entamez un dialogue avec nous au début de la conception afin que nous puissions vous guider vers la meilleure partie dans les plus brefs délais. Attendre que votre conception soit terminée peut vous surprendre lorsque le mouleur demande des modifications. Cela pourrait également affecter des pièces supplémentaires dans votre assemblage juste au moment où vous êtes prêt à acheter.

Voilà donc quelques-unes des choses que nous aimons voir dans les modèles CAO pour le moulage par injection. Découvrez les éléments de conception que nous aimons dans nos autres gammes de services :usinage CNC, impression 3D et fabrication de tôles.

Technologie industrielle

- Conception de pièces moulées par injection, partie 5 :brouillon

- Pourquoi la conception de l'angle de dépouille est-elle essentielle pour le moulage par injection ?

- Qu'est-ce que le moulage par injection de réaction

- Moulage vs moulage par injection

- Thermoformage vs moulage par injection-réaction (RIM)

- Moulage par injection vs moulage par injection de réaction (RIM)

- Moulage par coulée vs moulage par injection de réaction

- Moulage par injection d'aluminium dans la fabrication de produits

- Moulage par injection en contre-dépouille :utiliser efficacement les contre-dépouilles dans les conceptions de moulage par injection