Pourquoi la conception de l'angle de dépouille est-elle essentielle pour le moulage par injection ?

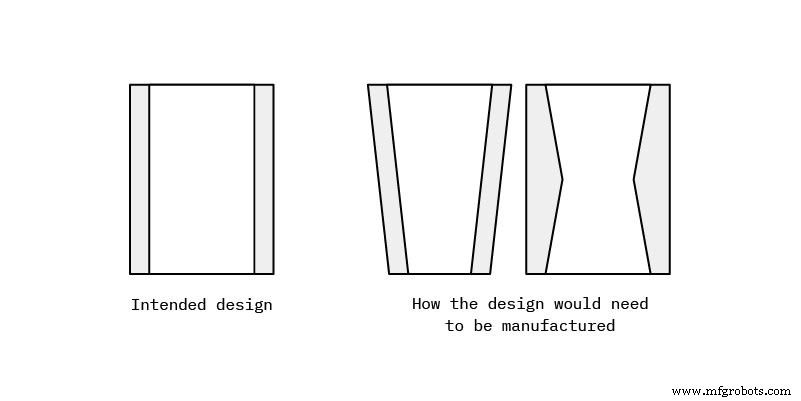

Concevoir des angles de dépouille pour le moulage par injection peut être un problème. En tant que concepteurs et ingénieurs, nous aimons travailler avec des modèles droits et perpendiculaires faciles et intuitifs à lire, mesurer et modifier.

Cependant, lorsque vient le temps de fabriquer des composants basés sur nos conceptions, nous devons faire face à des formes trapézoïdales qui peuvent avoir un impact sur la fonctionnalité, l'ajustement et l'esthétique. Cette forme trapézoïdale est le résultat de l'exigence du moulage par injection de concevoir des pièces avec des angles de dépouille.

Qu'est-ce qu'un angle de dépouille ?

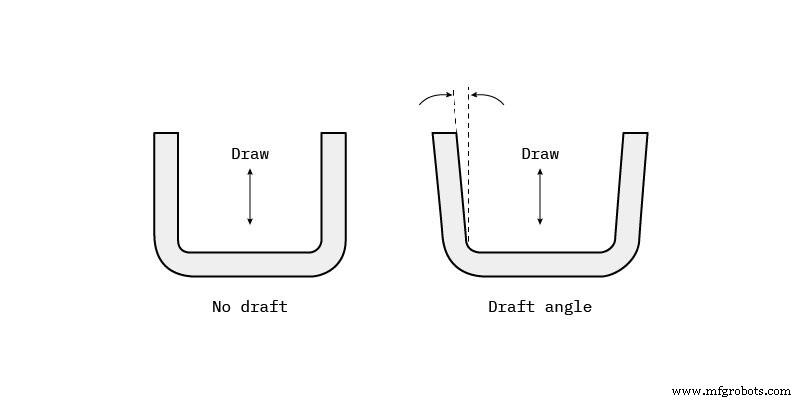

Un angle de dépouille est un biseau appliqué sur les parois verticales du composant moulé par injection pour faciliter le démoulage de la pièce.

Les angles de dépouille sont une caractéristique requise des pièces personnalisées moulées par injection. Une pièce fonctionnelle pour le moulage par injection doit avoir des angles de dépouille qui font face à la fois aux côtés de la cavité et du noyau. Cela réduira le risque d'endommager les pièces et garantira qu'elles peuvent être éjectées de la machine.

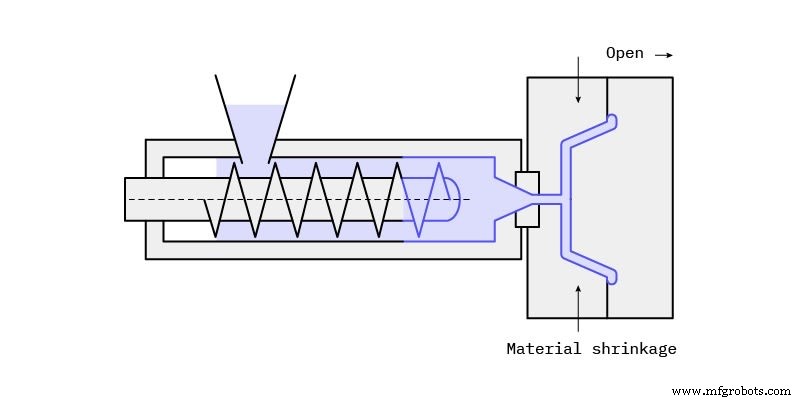

Au fur et à mesure que le plastique fondu s'écoule dans la matrice fermée et remplit la cavité, le matériau se rétracte à l'intérieur du moule lors du refroidissement et, par conséquent, saisit le noyau.

Pourquoi les angles de dépouille sont-ils essentiels pour le moulage par injection ?

Sans aucun cône, non seulement la pièce sortira rayée, mais le moule subira également une usure indésirable. Cela réduira à son tour la durée de vie de l'outil. En plus de tout cela, vous ne pourrez peut-être pas éjecter la pièce dans ce cas, ce qui signifie que vous devrez arrêter la production pour décoller manuellement la pièce du moule.

Ce qui est également important, c'est de surmonter les forces du vide en laissant de l'air entre le métal et le plastique pour que la pièce se libère correctement. L'ajout d'un angle de dépouille adéquat garantit que le gauchissement lors de l'éjection est évité tout en conservant une finition esthétique décente.

Avec le moulage par injection, vous devez également faire face au compromis inhérent entre le mécanisme d'éjection et le système de refroidissement - ils se disputent tous les deux l'espace au sein du noyau. Si votre pièce est facile à libérer de par sa conception, vous facilitez son éjection, ce qui donne plus d'espace au système de refroidissement.

Par conséquent, au lieu d'avoir de nombreuses broches ou manchons pour pousser la pièce hors du noyau, vous laissez beaucoup de place pour les canaux de refroidissement qui réduisent considérablement votre temps de cycle. En conséquence, vous obtenez un prix unitaire plus compétitif pour votre projet, ce qui est extrêmement avantageux une fois que vous atteignez des volumes de production élevés.

Rappel pratiqueEn moyenne, 70 % du temps de cycle pendant le moulage par injection est consacré au refroidissement.

Alors, pourquoi est-il essentiel d'ajouter des angles de dépouille à votre conception ?

-

Minimise la déformation de votre géométrie

-

Augmente la durée de vie de l'outil du moule

-

Améliore l'état de surface de vos pièces plastiques

-

Réduit les coûts en réduisant le temps de refroidissement

Comment concevoir de meilleurs angles de dépouille ?

Il n'y a pas de formule universelle qui puisse vous dire exactement comment implémenter les angles de dépouille dans votre conception, mais vous devez prendre en compte certains facteurs :

Poches profondes et cavités

Les poches profondes et les cavités nécessitent un angle de dépouille plus prononcé pour aider à surmonter le vide et les forces de friction lorsque la pièce est poussée hors du noyau.

Conseil de pro du Hub

Texture de la pièce

La texture de la pièce dicte le tirant d'eau minimum. Une surface plus lisse, telle qu'une finition miroir, est facile à retirer et à réduire les taux de rebut. Pour les textures légères, un tirage de 1 à 5 degrés est approprié. Les textures complexes comme le cuir ou la peau de serpent introduisent des micro-contre-dépouilles et exigent une dépouille de 5 à 12 degrés ou plus.

Conseil de pro des Hubs

Quels sont les meilleurs matériaux de moulage par injection pour les angles de dépouille ?

Plus le plastique se rétracte thermiquement, plus le tirage doit être important. De plus, les matériaux solides, cassants et abrasifs nécessitent naturellement un cône plus grand que ceux qui sont doux, ductiles ou autolubrifiants.

Le nylon, par exemple, est très indulgent et n'a pas nécessairement besoin d'un angle de dépouille, bien qu'un cône standard de 2 degrés soit toujours recommandé.

| Matériel | Angle de dépouille minimal* | Angle de dépouille recommandé |

|---|---|---|

| Nylon | 0 | 1 |

| Polyéthylène | 0.5 | 1.5 |

| PVC | 0.5 | 1.5 |

| PP | 1 | 2 |

| PC | 1.5 | 2 |

*En supposant des conditions parfaites

Quels sont les meilleurs trucs et astuces de Hubs pour concevoir des angles de dépouille ?

Les angles de dépouille ne sont peut-être pas votre caractéristique préférée à concevoir, mais cela en vaut la peine. Les concevoir correctement est essentiel pour obtenir un coût compétitif et potentiellement raccourcir le délai de livraison.

Voici quelques conseils avancés pour concevoir les meilleurs angles de dépouille pour vos pièces personnalisées :

-

Intégrez le brouillon dans votre conception dès le début. Si vous souhaitez prototyper la pièce avec l'impression 3D, assurez-vous qu'elle contient déjà le brouillon pour éviter que la conception n'ait à répéter votre travail.

-

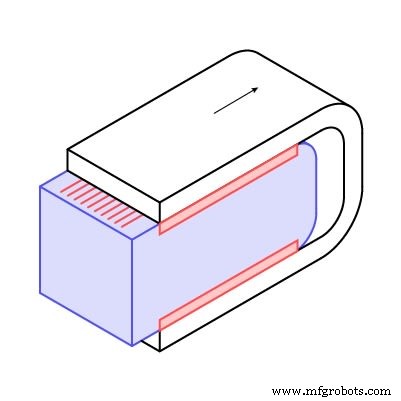

Dessinez à la fois la cavité et les côtés du noyau de votre pièce. Le noyau (surfaces intérieures) nécessite une dépouille légèrement plus grande en raison de la direction de retrait du matériau.

-

Toutes les faces verticales doivent avoir un brouillon. Il s'agit notamment des nervures et des goussets, des bossages et des dispositifs d'espacement.

-

Plus l'angle de dépouille est grand, mieux c'est. Même un angle de 0,5 degré (le minimum absolu pour la plupart des matériaux) vaut mieux qu'aucun angle de dépouille du tout.

-

Tenez compte de la face de référence à partir de laquelle vous dépouillez et si la dépouille a un impact sur la fonctionnalité ou l'ajustement des pièces à assembler.

-

L'emplacement de la ligne de séparation n'est pas toujours évident. Assurez-vous de consulter votre fournisseur dès le début du processus pour livrer la conception finale à temps.

-

Rédigez les éléments qui nécessiteraient une action secondaire (cavités latérales et bossages).

Pour un guide plus détaillé sur la façon de concevoir des fonctionnalités pour le moulage par injection, nous avons juste le guide pour vous.

Questions fréquemment posées

Comment calculez-vous les angles de dépouille pour le moulage par injection ?

En général, la recommandation est d'ajouter un minimum de 1 degré de dépouille par pouce (2,54 cm) de profondeur de la cavité du moule. D'autres facteurs affecteront la façon dont vous calculez vos angles de dépouille en dehors de la profondeur, vous pouvez donc ajouter jusqu'à deux degrés par pouce, mais ce n'est pas nécessaire.

De combien de degrés mes angles de dépouille doivent-ils être ?

Bien que l'application de 1 à 2 degrés de tirage par pouce de profondeur de cavité soit une bonne norme à suivre, certains angles sont meilleurs pour des situations spécifiques. Par exemple, nous vous conseillons d'appliquer 0,5 degrés sur chaque face verticale de vos composants. Pour les textures légères (PM-T1), 3 degrés de dépouille sont requis, tandis que 5 degrés ou plus de dépouille sont obligatoires pour les textures lourdes (PM-T2).

Quand devez-vous ajouter des angles de dépouille dans le processus de conception ?

L'ajout d'angles de dépouille aux conceptions d'impression 3D et d'usinage CNC n'est pas nécessaire, il est donc courant d'oublier les ébauches lors du prototypage (ou à d'autres étapes de conception antérieures). Avec l'impression 3D et l'usinage CNC, vous n'avez tout simplement pas à vous soucier de l'éjection des pièces d'un moule. Nous vous recommandons de concevoir vos pièces avec des angles de dépouille dès le début afin que, lorsque vient le temps de commencer le moulage par injection de plus grandes quantités de pièces, vous n'ayez pas à reconcevoir les composants pour s'adapter au processus de moulage.

Comment la conception de l'angle de dépouille affecte-t-elle la finition de surface ?

Ajouter les bons angles de dépouille est essentiel pour éviter les rayures sur vos pièces. Les thermoplastiques rétrécissent lors du refroidissement dans un moule, ce qui crée une tension suffisante pour empêcher une éjection propre et facile des pièces. Sans les bons angles de dépouille, votre pièce subira des rayures dues à la tension dans le moule et à son retrait après refroidissement.

Comment concevez-vous les angles de dépouille pour une fabricabilité optimale ?

Suivre nos directives vous aidera certainement à améliorer votre conception pour la fabricabilité. Si vous avez d'autres questions ou souhaitez obtenir des conseils d'experts DfM, n'hésitez pas à nous contacter à l'adresse sales@hubs.com .

Résine

- Conception de pièces moulées par injection, partie 5 :brouillon

- Conception de pièces moulées par injection, partie 4 :Warp

- Conception de pièces moulées par injection, partie 3 :bossages

- Conception de pièces moulées par injection Partie 2 :Marques d'évier

- 6 raisons pour lesquelles vous devez envisager la conception pour la fabrication additive

- PEEK à haute viscosité pour le moulage par injection et l'extrusion

- Directives de conception pour la manufacturabilité – Partie 2

- Conseils de conception pour le moulage par injection

- Pourquoi la conception pour la fabrication est-elle importante ?