Meilleures façons de prévenir et de réparer les marques d'évier dans le moulage par injection

Le moulage par injection est un excellent processus de fabrication pour la fabrication de pièces de prototypage rapide esthétiques et de production de plastique. Mais s'il n'y a pas de système de contrôle strict pour le processus de production, il peut y avoir des défauts dans les pièces moulées en plastique, telles que des marques d'évier.

Alors, qu'est-ce qu'un creux dans le moulage par injection ? Pourquoi cela se produit-il et comment les empêchez-vous en tant que fabricant ? Continuez à lire pendant que nous vous fournissons des réponses à ces questions et des choses importantes que vous devez savoir sur les retassures.

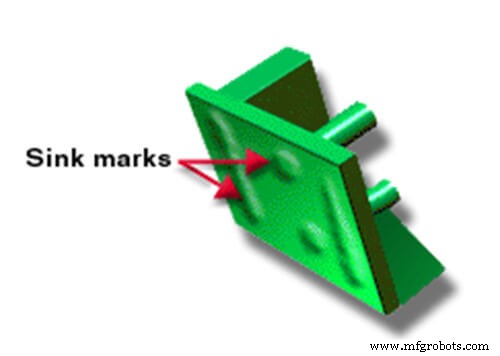

Qu'est-ce que la marque d'évier dans le moulage par injection ?

La retassure est un défaut à la surface des pièces moulées par injection avec des variations d'épaisseur de paroi . En d'autres termes, le moulage par injection de marques d'évier se produit sur des sections plus épaisses de pièces moulées et ce défaut ressemble plus à une fossette ou à une rainure sur sa surface. Pour qu'une section d'un produit soit plus épaisse, cela signifie qu'elle contient plus de pièces. De plus, ces régions plus épaisses allongent leur temps de refroidissement. En revanche, la partie extérieure de la pièce en plastique en contact avec l'acier du moule refroidit souvent très rapidement.

Par conséquent, cette différence de temps de refroidissement entre la partie extérieure de la pièce moulée et son intérieur provoque le défaut. Comment? Au fur et à mesure que les molécules de la partie la plus épaisse du prototype commencent à refroidir, elles se contractent, ce qui entraîne une traction de la partie externe, provoquant une marque de chute. Cependant, si la partie externe est suffisamment solide, cette contraction provoque un vide à la place.

Le degré de visibilité d'un évier dépend de sa profondeur, de la couleur du produit et de sa texture. Cependant, il est important de noter que les petits creux sont souvent visibles en raison de leur capacité à réfléchir la lumière dans différentes directions.

Causes et remèdes aux marques d'évier dans le moulage par injection

La production de pièces par moulage par injection implique l'injection de matériau fondu dans un moule. Dans le moule, le matériau se solidifie dans les pièces souhaitées. Par la suite, son éjection se produit.

Les retassures de moulage par injection se produisent souvent lorsque l'épaisseur de la pièce injectée dans le moule est trop importante pour la résine utilisée. Cependant, il existe d'autres causes de retassures. Examinons maintenant ce qui les cause et comment réduire les retassures dans le moulage par injection.

Marques de chute Cause 1 :Température de fusion incorrecte

L'utilisation d'une température incorrecte lors de la fusion d'une résine peut entraîner une marque d'évier sur la surface du plastique fini. Souvent, les retassures sont dues à la basse température de l'insert, et si tel est le cas, l'augmentation de la température peut résoudre ces problèmes.

Pour éviter cela, ajustez la résine de fusion dans la plage de température recommandée par le fabricant. Avant d'injecter la résine dans le moule, vérifiez la température de fusion.

Marques de coulée 2e cause :faible temps de compactage et de maintien

Lorsque le temps d'emballage et de maintien est trop court, cela peut également provoquer des affaissements à la surface des produits. Idéalement, le temps d'emballage et de maintien devrait être long. Cela garantit une bonne étanchéité de la porte de la pièce, empêchant ainsi l'entrée et la sortie de résine plastique de la cavité du moule. Si le scellement de la porte ne se produit pas correctement, la résine plastique sortira de la cavité lorsqu'elle sera mise au repos.

Pour éviter les marques d'évier, maintenez-le assez longtemps pour vous assurer que la porte se solidifie après avoir rempli le moule. Cela aiderait à empêcher le matériau fondu de sortir du moule, empêchant les éviers. En d'autres termes, lorsqu'une marque ou une dépression se produit près de la porte, prolonger le temps de pack et de maintien aide à l'éradiquer.

Marques d'évier Cause 3 :pression de compression ou de maintien incorrecte

Une mauvaise répartition de la pression de maintien est une autre raison pour laquelle des éviers apparaissent sur les pièces moulées. C'est-à-dire que l'application d'une pression d'emballage appropriée sur différentes parties du produit aiderait à le garder en forme.

Pour éviter les retassures ou le rétrécissement, une pression de cavité de moule typique varie de 8 000 à 15 000 psi. La règle est que la pression de conditionnement ou de maintien doit être de 50 à 70 % de la pression d'injection.

La meilleure façon d'appliquer une pression est de mesurer l'épaisseur. Par conséquent, les sections de moule épaisses nécessitent plus de plastique et de pression que les sections moins épaisses pour conserver leur forme.

Étant donné que ce défaut résulte du rétrécissement lorsque des matériaux tels que la résine plastique dans les zones épaisses se contractent pendant le séchage, introduire suffisamment de plastique dans les zones épaisses avec la bonne pression pourrait aider à l'éradiquer.

Marques d'évier Cause 4 : Température élevée du moule

Ne pas utiliser les températures de moule recommandées (qui se situent entre 80 et 120 o Celsius) pourrait entraîner cette dépression. Une température trop élevée pourrait empêcher la porte de se sceller correctement et à temps. Pour résoudre ce problème, utilisez la bonne plage de température du moule tout en assurant une plomberie correcte.

Vous trouverez ci-dessous la température de moulage par injection recommandée pour le plastique courant :

| Matière plastique | Température de moulage par injection (C°) | Température du moule (C°) |

| LDPE | 160-260 | 50-70 |

| POM | 200-210 | >90 |

| ABS | 210-275 | 50-90 |

| PP | 250-270 | 50-75 |

| PS | 180-280 | 10-40 |

| PVC rigide | 180-210 | 30-50 |

| PVC souple | 170-200 | 15-50 |

| PEHD | 260-300 | 30-70 |

| PC | 280-320 | 80-100 |

| TPR | 120-250 | 50-70 |

| PA66 | 260-290 | 70-120 |

| PMMA | 210-240 | 50-70 |

| PA6 | 240-260 | 70-120 |

Marques d'évier Cause 5 :Géométrie de pièce incorrecte

Des géométries de pièce et une conception de moule inappropriées peuvent également entraîner la formation de ces dépressions. Il est important de noter que les nervures et les bossages sont les zones les plus courantes où se produisent des retassures. Voici quelques façons de remédier aux défauts de moulage par injection causé par la géométrie.

Équilibrer l'épaisseur des nervures et des parois

La création d'un équilibre entre l'épaisseur de la nervure et de la paroi aiderait à réduire la tendance de ces marques à se former. Éviter d'augmenter la hauteur de la nervure à l'épaisseur du mur. Parce que cela pourrait entraîner une augmentation du nombre de distorsions ou de défauts sur le plastique.

Notez également que le plastique fondu, comme les autres liquides, s'écoule le long du chemin avec peu ou pas de résistance. Par conséquent, les zones moins épaisses se rempliraient en premier lors de l'injection de plastique. Une fois cette section pleine, le plastique fondu commencera à remplir la section des nervures.

Utilisez une pente progressive de 7 degrés à la base de la nervure

Pour minimiser la distorsion et les imperfections, il est nécessaire d'incorporer une pente progressive de 7 degrés à la base de la nervure. L'utilisation de cette méthode de pente ne fonctionne que lorsque la porte est proche de la zone. Cette pente permet d'assurer une montée progressive de la matière fondue injectée dans le moule, évitant les imperfections et les déformations à sa surface.

Conception du patron

Lors de la conception d'un bossage où le cerceau subirait une contrainte minimale, le diamètre extérieur doit être le double du diamètre intérieur. Ce type de conception de bossage aiderait à réduire les marques d'évier. D'autre part, si le cerceau du bossage subit beaucoup de contraintes en cas d'application de charges plus lourdes, le diamètre extérieur doit être deux fois et demie le diamètre intérieur.

La zone de base plus fine autour du patron

Il est préférable d'éviter d'amincir la zone de base autour du bossage. Cette pratique, courante de nos jours, fragilise la construction. En conséquence, le bossage nécessiterait des nervures solides pour le support, ce qui interromprait par conséquent le flux de matériau lors de l'injection, entraînant des retassures dans le plastique.

Petit trou de buse

Si la buse est bloquée ou si le trou de la buse de la machine de moulage est petit, un manque de pression peut provoquer une marque d'évier sur le plastique. Par conséquent, la meilleure façon d'éviter ce type de défaut sur le plastique est de nettoyer ou de remplacer la buse de la machine d'injection pour obtenir la vitesse d'injection idéale.

DFM aide à prévenir les retassures dans le moulage par injection de plastique

La conception pour la fabrication ou la fabricabilité implique la conception d'un composant ou d'une pièce, il est donc plus facile de produire plus de cette pièce. Ce processus comprend un ensemble de directives de conception recommandées par l'industrie pour améliorer la fabrication et la conception des pièces.

L'application de la conception pour la fabricabilité dans la phase de conception permet d'éviter les retassures sur les pièces moulées. Cette phase de fabrication est également le moment idéal pour remédier à ces défauts car elle le fait à moindre coût. De plus, ce processus implique l'utilisation de programmes spécialisés de simulation d'écoulement de moule. Le but de l'utilisation de ce programme est de simuler le processus de moulage par injection. Cette simulation réalisée en 3D montre l'écoulement, le gauchissement, le flux de chaleur et les détails du moule complet.

Au cours de la simulation, les ingénieurs supervisant le projet vérifient les problèmes de conception, y compris les retassures, à l'aide d'une liste de contrôle. S'il y a des problèmes, ils apportent les modifications nécessaires à la conception, y compris le matériau et le moule utilisés. Ils répètent ce processus jusqu'à ce que la liste de contrôle soit terminée et que les problèmes soient résolus.

L'objectif général de DFM est de fabriquer des produits avec un minimum d'erreurs et d'améliorer la qualité des produits pour une satisfaction optimale des consommateurs. De plus, ne pas suivre ce guide de conception de moulage par injection pendant la production de pièces en plastique entraîne souvent des dépenses évitables en raison de la modification et de la refonte du moule.

RapidDirect – Votre meilleur partenaire de moulage par injection

Êtes-vous à la recherche du meilleur endroit pour obtenir vos services de moulage par injection sans marques d'évier? Pensez RapidDirect ! Nous offrons la meilleure qualité lors du prototypage et de la production à grande échelle.

De plus, nous proposons gratuitement une analyse DFM à nos clients pour garantir que des défauts tels qu'une marque d'évier ne nuisent pas à l'apparence de votre produit.

Nous sommes de grands fans de perfection, c'est pourquoi nous suivons toutes les directives standard DFM pour garantir que les pièces de votre produit sont au-delà de la perfection. Alors qu'est-ce que tu attends? Visitez RapidDirect dès aujourd'hui pour démarrer votre projet.

FAQ

Qu'est-ce qui cause les vides dans le moulage par injection ?Un vide se produit lorsqu'il y a une différence de vitesse de refroidissement entre les parties extérieure et intérieure, en particulier lorsque la couche extérieure du produit refroidit avant la couche intérieure. Cette différence fait rétrécir la couche interne, se détachant de l'autre couche, formant ainsi un vide.

Comment éviter les marques d'évier et les vides ?

Les principaux moyens d'éviter les éviers et les vides dans une conception incluent :

un. Assurez-vous que la température de fusion est optimale.

b. Assurez-vous que la pression d'emballage et de maintien est idéale.

c. Évitez les températures excessives du moule.

ré. Assurez-vous d'utiliser le bon matériau et la bonne conception de moule.

Vous trouverez ci-dessous des moyens par lesquels vous pouvez supprimer et empêcher les lignes de flux ;

un. Augmentez la vitesse d'injection, la pression ou la température du matériau.

b. Lorsque l'épaisseur de paroi augmente, arrondissez les coins du moule dans ces régions.

c. Laissez une bonne distance entre les portes du moule et le liquide de refroidissement du moule.

ré. Augmentez la vitesse d'écoulement en augmentant le diamètre de la buse.

Conclusion

Connaître les causes des retassures est la première étape pour les prévenir et les réparer. Il existe de nombreuses raisons pour lesquelles des retassures se produisent, du temps de maintien et de la pression à la température du moule et à la température de fusion. Cependant, une façon d'empêcher cette dépression de déformer vos pièces moulées consiste à utiliser le DFM dans la fabrication.

De plus, si vous recherchez une entreprise idéale pour vos besoins de moulage par injection à un prix abordable, pensez à RapidDirect.

Résine

- Conception de pièces moulées par injection Partie 2 :Marques d'évier

- Avantages et inconvénients du moulage par injection thermodurcissable

- PEEK à haute viscosité pour le moulage par injection et l'extrusion

- PPSU pour le moulage par injection-étirage et extrusion-soufflage et le moulage par injection de bouteilles

- Résines à base de PHA pour films soufflés, moulage par injection et thermoformage

- Best of…Meilleures pratiques en matière de moulage par injection

- 8 façons d'éviter les temps d'arrêt tout en économisant de l'argent

- Meilleurs matériaux de moulage par injection plastique

- Services de moulage par injection de plastique efficaces et rentables