13 problèmes et solutions de moulage par injection de plastique

Les avantages du moulage par injection de plastique pour les méthodes de fabrication de pièces comprennent une vitesse de production rapide, une efficacité élevée, l'automatisation des opérations, des formes et une flexibilité de taille. De plus, les produits de moulage par injection sont de taille précise, faciles à remplacer et les pièces de moule peuvent être façonnées en formes complexes. Cette méthode respectueuse de l'environnement convient aux domaines de traitement de moulage tels que la production de masse et les produits de forme complexe.

Cependant, bien que les opérateurs connaissent les machines spécifiques et les compétences opérationnelles dans le processus de moulage des pièces en plastique, les divers défauts de moulage par injection rapide sur la conception des moules et les matériaux sont inévitables. L'article vise à résoudre les problèmes et solutions de moulage par injection plastique, principalement comme suit :

Analysez les causes de ces problèmes générés par les matières premières, les pièces en plastique ou la conception de moules, les processus de moulage, etc., et proposez des solutions associées.

1.Plans courts

Les coups courts sont un phénomène dans lequel la cavité du moule ne peut pas être complètement remplie.

Causes : (1) La température de la matrice, la température du matériau ou la pression et la vitesse d'injection sont trop faibles (2) Plastification inégale des matières premières (3) Mauvais échappement (4) Liquidité insuffisante des matières premières (5) La pièce est trop mince ou la taille de la porte est trop petit (6) Le polymère fondu est durci prématurément en raison d'une conception structurelle déraisonnable

Remèdes : Matériau :Utiliser des matériaux plus fluidesConception du moule :(1) Remplir la paroi épaisse avant de remplir la paroi fine pour éviter le phénomène de rétention. (2) Augmentez de manière appropriée le nombre de portes et la taille du canal pour réduire le rapport de traitement et la résistance à l'écoulement (3) La position et la taille de l'orifice d'échappement doivent être correctement définies pour éviter le phénomène de mauvaise évacuation.

Machine :(1) Vérifiez si le clapet anti-retour et la paroi intérieure du cylindre de matériau sont sérieusement usés (2) Vérifiez si l'orifice d'alimentation contient du matériau ou s'il est ponté.

Processus :(1) Augmenter la pression et la vitesse d'injection pour améliorer la chaleur de cisaillement (2) Augmenter la quantité d'injection (3) Augmenter la température du cylindre de matériau et la température du moule

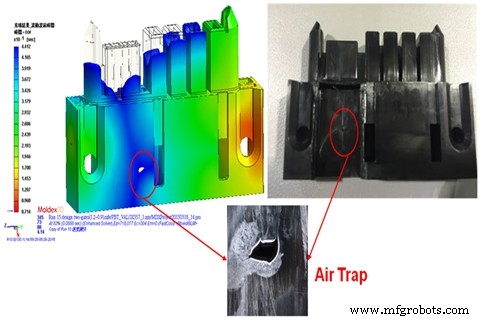

2. Pièges à air

Les pièges à air signifient que l'air est emprisonné dans la cavité pour créer des bulles dans la pièce.

Causes : Elle est causée par l'impossibilité pour l'air de s'échapper de la surface de séparation, du vérin ou de l'évent lorsque les deux fronts de fusion se rencontrent.

Remèdes : Conception structurelle :réduisez les incohérences d'épaisseur et essayez d'assurer une épaisseur de paroi uniforme

Conception du moule :(1) Ajoutez un évent au dernier endroit rempli (2) Reconcevez le système de porte et de glissière

Processus :(1) Réduire la vitesse d'injection de la dernière étape (2) Augmenter la température du moule

3. Fragilité

La fragilité est que la pièce en plastique est facilement fissurée ou cassée à un endroit

Causes : (1) Les conditions sèches ne conviennent pas ; utiliser des matériaux recyclés excessifs (2) Le réglage de la température d'injection est incorrect (3) Les réglages du système de grille et de canaux ne sont pas appropriés (4) La force de la marque de fusion n'est pas élevée

Remèdes : Matériau :(1) Définir les conditions de séchage appropriées avant le moulage par injection (2) Réduire l'utilisation de matériaux recyclés et augmenter la proportion de matières premières. (3) Utilisez du plastique à haute résistance. Conception du moule :augmentez la taille du rail principal, du rail de dérivation et de la porte

Machine :Choisissez une vis bien conçue pour uniformiser la répartition de la température pendant la plastification

Processus :(1) Réduire la température du cylindre et de la buse de matériau (2) Réduire la contre-pression, la vitesse de la vis et la vitesse d'injection (3) Augmenter la température du matériau et la pression d'injection, améliorer la force de fusion

4.Marques de brûlure

Les marques de brûlure sont que le gaz dans la cavité ne peut pas être éliminé à temps, ce qui entraîne un noircissement à la fin du flux.

Causes : (1) L'air dans la cavité ne peut pas être éliminé à temps. (2) Dégradation du matériau :température de fusion trop élevée; vitesse de vis couvert; mauvaise conception du système de glissière

Remèdes : Conception du moule :(1) Ajoutez un système d'échappement à un endroit où les gaz d'échappement sont facilement générés (2) Augmentez la taille du système de canaux

Processus :(1) Réduisez la pression et la vitesse d'injection (2) Réduisez la température du cylindre (3) Vérifiez si le réchauffeur et le thermocouple fonctionnent correctement.

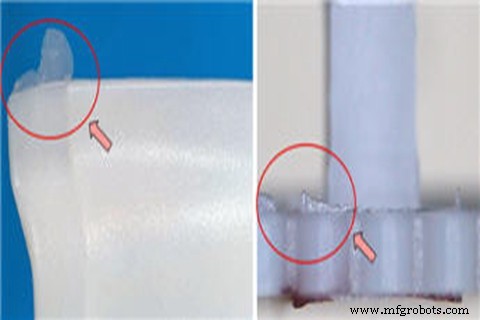

5.Flash

Cela signifie qu'un excès de plastique est présent sur la séparation du moule ou la partie de l'éjecteur.

Causes : (1) Force de serrage insuffisante (2) Le moule présente des défauts (3) Les conditions de moulage ne sont pas raisonnables (4) Mauvaise conception du système d'échappement

Remèdes : Conception du moule :(1) Concevez raisonnablement le moule pour vous assurer que le moule peut être fermé lorsque le moule est fermé (2) Vérifiez la taille de l'orifice d'échappement (3) Nettoyez la surface du moule

Machine :Réglez la machine sur le processus de taille appropriée :(1) Augmentez le temps d'injection et réduisez la vitesse d'injection (2) Réduisez la température du canon et la température de la buse (3) Réduisez la pression et la pression d'injection

6.Délaminage

Il fait référence à la surface de la pièce qui peut être décollée couche par couche.

Causes : (1) Mélange d'autres polymères incompatibles (2) Agent de démoulage excessif utilisé pendant le moulage (3) La température de la résine est incohérente (4) Humidité excessive (5) La porte et le chemin d'écoulement ont des angles vifs

Remèdes : Matériau :éviter les impuretés incompatibles ou les matériaux recyclés contaminés mélangés aux matières premières Conception du moule :chanfreiner tous les canaux ou les portes avec des angles vifs

Processus :(1) Augmenter la température du fourreau et du moule (2) Sécher correctement le matériau avant le moulage (3) Éviter d'utiliser trop d'agent de démoulage

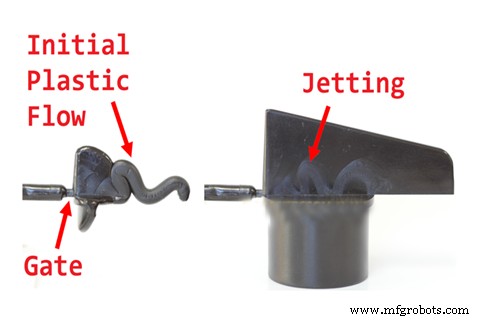

7.Jeter

Une trace de pulvérisation causée par la fonte qui s'écoule trop rapidement, généralement en serpentin.

Causes : (1) La taille de la porte est trop petite et elle fait face à la surface du produit avec une grande section transversale (2) La vitesse de remplissage est trop rapide

Remèdes : Conception du moule :(1) Augmentez la taille de la porte (2) Changez la porte latérale en porte de recouvrement (3) Augmentez la goupille d'arrêt devant la porte

8.Lignes de flux

Les lignes d'écoulement sont des défauts de moulage qui sont ondulés à la surface du produit, connus sous le nom de saut de grenouille causé par l'écoulement lent de la matière fondue.

Causes : (1) La température du moule et la température du matériau sont trop basses (2) La vitesse et la pression d'injection sont trop lentes (3) La taille du canal d'écoulement et de la porte est trop petite (4) En raison de la structure du produit, l'accélération est trop grande lorsque le flux de remplissage est provoqué.

Remèdes : Conception du moule :(1) Augmenter la taille du puits froid dans le canal d'écoulement (2) Augmenter la taille des canaux et des vannes (3) Raccourcir la taille du canal principal ou passer au canal chaud

Processus :(1) Augmenter la vitesse d'injection (2) Augmenter la pression et la pression d'injection (3) Prolonger le temps de maintien de la pression (4) Augmenter la température du moule et la température du matériau

9.Brouillard

Une décoloration semblable à un nuage se produit près de la porte. La raison en est la rupture de fonte.

Causes : Si la porte est trop petite ou la cavité au niveau de la colle est trop mince, le débit de la fonte est grand, la zone de rupture est petite, le taux de cisaillement est grand et la contrainte de cisaillement est souvent augmentée de sorte que la fonte le caoutchouc casse et le changement de brouillard se produit.

Remèdes : Simulation de flux de moulage. Il est possible de prédire la température, le taux de cisaillement et la contrainte de cisaillement de la masse fondue traversant la zone étroite ci-dessus. Moldflow fournit généralement une limite supérieure pour la température, le taux de cisaillement et la contrainte de cisaillement de divers matériaux plastiques. Les ingénieurs de Moldflow peuvent effectuer des ajustements en fonction des résultats de l'analyse pour trouver la taille d'entrée et l'épaisseur de paroi de la cavité appropriées à l'entrée de la colle afin d'éliminer le brouillard.

10.Stries

Les stries sont celles dans lesquelles l'eau, l'air ou la carbonisation sont distribués dans le sens de l'écoulement le long de la surface de la pièce.

Causes : (1) La teneur en humidité des matières premières est trop élevée (2) L'air est emprisonné dans la matière première (3) Dégradation du polymère :le matériau est contaminé, la température du fourreau est trop élevée ; volume d'injection insuffisant

Remèdes : Conception du moule :Vérifiez si la position d'échappement est suffisante Processus :(1) Choisissez la machine de moulage par injection et le moule appropriés (2) Lors du changement de matériaux, nettoyez complètement les anciens matériaux du baril (3) Améliorez le système d'échappement (4) Réduisez la fusion température, pression d'injection ou vitesse d'injection

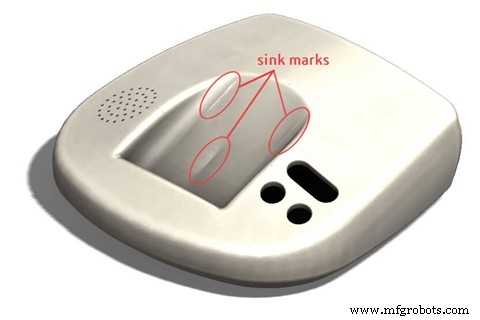

11.Marques de chute

C'est un phénomène dans lequel la surface de la pièce est concave à l'épaisseur de la paroi.

Causes :(1) La pression d'injection ou la pression de maintien est trop faible (2) Le temps de maintien ou le temps de refroidissement est trop court (3) La température de fusion ou la température du moule est trop élevée (4) Conception incorrecte de la structure des pièces

Remèdes : Conception :(1) Surface ondulée sur la surface où les bosses sont faciles à produire (2) Réduisez la taille de la paroi épaisse de la pièce, minimisez le rapport hauteur/largeur et le rapport d'épaisseur de la paroi adjacente doit être contrôlé à 1,5 ~ 2, et essayez de faire une transition en douceur. Reconcevez l'épaisseur des nervures, du contre-alésage et des nervures. Leur épaisseur est généralement recommandée à 40-80 % de l'épaisseur de base de la paroi.

Processus :(1) Augmenter la pression et la pression d'injection (2) Augmenter la taille de la porte ou modifier la position de la porte

12.Lignes de soudure

Les lignes de soudure font référence au défaut de surface causé par la soudure des deux flux ensemble.

Causes : S'il y a des trous, des inserts ou des méthodes de moulage par injection multi-portes dans les pièces fabriquées ou si l'épaisseur de paroi des pièces est inégale, des lignes de soudure peuvent être générées.

Remèdes : Matériau :augmenter la fluidité du plastique fondu Conception du moule :(1) modifier la position de la porte (2) ajouter une fente d'aération Processus :(1) augmenter la température de fusion (2) réduire la quantité d'agent de démoulage

13.Déformation

Le problème le plus difficile à résoudre dans la conception et la production de pièces en plastique est le gauchissement.

Causes : (1) Structure du moule :coulée, système de refroidissement et système d'éjection (2) Structure du produit :les pièces en plastique changent d'épaisseur de paroi, avec une géométrie incurvée ou asymétrique, la conception des nervures et de la colonne BOSS n'est pas raisonnable (3) Processus de production :les pièces en plastique ne le sont pas complètement refroidi, et les courbes d'injection et de maintien de la pression sont déraisonnables (4)Matériaux plastiques :les matériaux plastiques ont, sans charges ajoutées, la taille du retrait.

Remèdes :(1) La température du moule est instable. Fournir un moule équilibré de refroidissement/chauffage (2) Épaisseur de section irrégulière Forme et taille du produit repensées en fonction des caractéristiques de la résine

Chez WayKen, nous avons rencontré de nombreux problèmes et solutions de moulage par injection de plastique similaires dans certains cas de moulage par injection de prototypes. Afin de créer des produits de moulage par injection pour nos clients, nous prenons extrêmement à cœur les détails des pièces des machines de moulage par injection et le moulage par injection étape par étape avant de fabriquer des pièces et pendant le processus de moulage par injection.

Technologie industrielle

- Comment le moulage par injection est effectué

- Avantages et inconvénients du moulage par injection thermodurcissable

- Moulage par injection plastique vs usinage plastique :comment décider

- PEEK à haute viscosité pour le moulage par injection et l'extrusion

- Le moulage par injection de plastique peut aider votre entreprise

- Que sont les défauts de moulage par injection et comment les prévenir :10 défauts de pièces en plastique

- Meilleurs matériaux de moulage par injection plastique

- Services de moulage par injection de plastique efficaces et rentables

- Matériaux courants de moulage par injection de plastique