Avantages et inconvénients du moulage sous pression

Publié le 14 décembre 2018, | Par Victoria, chef de projet WayKen

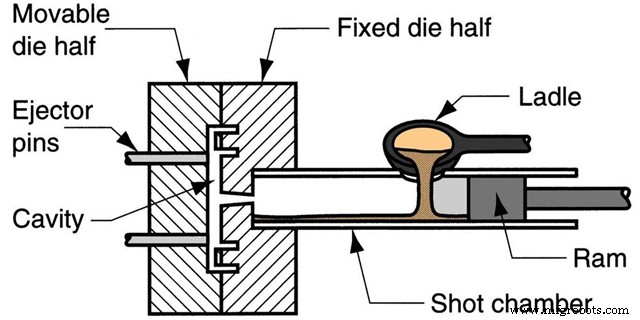

Le moulage sous pression est l'un des procédés de coulée de métal les plus polyvalents et les plus prolifiques, caractérisé par l'utilisation d'une cavité de moule pour appliquer une pression élevée au métal en fusion. Les caractéristiques du processus de moulage sous pression contribuent à concevoir des pièces de moulage sous pression pour répondre aux exigences du processus de moulage sous pression. Voyons maintenant les avantages et les inconvénients du moulage sous pression, et la comparaison des pièces traitées par d'autres méthodes de fabrication.

1.Avantages du moulage sous pression

- Efficacité de production élevée - Le processus de production est facile à mécaniser et à automatiser. En général, la machine de coulée sous pression à chambre froide coule sous pression 50 à 90 fois par heure. La machine de coulée sous pression à chambre chaude coule sous pression 400 à 900 fois par heure.

- Excellente précision dimensionnelle et surfaces coulées lisses - La classe de tolérance générale des pièces moulées sous pression est IT13 ~ IT15 dans GB/T 1800-2009, et la plus grande précision peut atteindre IT10 ~ W 1 1. La finition de surface (Ra) est de 3,2 ~ 1,6 μm et localement jusqu'à 0,8 μ En raison de la précision dimensionnelle élevée et de la finition de surface élevée des moulages sous pression, des moulages sous pression moins exigeants peuvent être utilisés directement, évitant l'usinage ou moins d'usinage, améliorant l'utilisation de l'alliage et économisant beaucoup de frais d'usinage.

- Propriétés mécaniques élevées des moulages sous pression - Le métal fondu se refroidit rapidement lors du moulage sous pression et cristallise sous pression, de sorte qu'une couche de grains cristallins près de la surface du moulage sous pression est fine et compacte. La résistance et la dureté sont élevées.

- Moulage sous pression de pièces complexes à parois minces :les pièces moulées sous pression peuvent avoir des formes de pièces complexes, l'épaisseur de paroi de la pièce peut être plus petite simultanément, par rapport aux pièces moulées en sable et aux pièces moulées en métal. L'épaisseur de paroi minimale des pièces moulées sous pression en alliage d'aluminium est de 0,5 mm. L'épaisseur de paroi minimale des moulages sous pression en alliage de zinc peut atteindre 0,3 mm.

- Des pièces d'autres matériaux peuvent être incorporées dans des moulages sous pression - Des fixations ou des inserts complexes peuvent être inclus dans le composant final. Ainsi, il économise des coûts de matériaux précieux et des coûts de traitement. Les formes complexes des pièces peuvent être obtenues et les performances des pièces peuvent être améliorées. De plus, le travail d'assemblage est réduit.

- Économique et facile pour la production de masse :des pièces moulées sous pression durables et dimensionnellement stables peuvent être obtenues avec des formes spécifiées, de sorte qu'aucun usinage ou moins d'usinage ne sont nécessaires.

- Variété de textures de surface - Les pièces moulées sous pression peuvent avoir de nombreuses techniques de finition et surfaces. Le processus est capable d'obtenir des surfaces de pièces lisses ou texturées.

2.Inconvénients du moulage sous pression

- La porosité est facilement générée dans les moulages sous pression - Comme le métal en fusion remplit la cavité du moule à une vitesse très élevée pendant le moulage sous pression, ainsi que le matériau du moule n'a pas de perméabilité aux gaz. Les moulages sous pression produits par des méthodes générales de moulage sous pression produisent facilement une cavité de gaz. En raison de la présence d'une cavité de gaz, les pièces moulées sous pression ne peuvent pas être renforcées par un traitement thermique et utilisées à des températures élevées. Dans le même temps, la tolérance d'usinage des pièces ne doit pas être trop importante, sinon la couche durcie à la surface des pièces moulées sous pression sera supprimée, de sorte que la surface des pièces moulées sous pression sera exposée.

- Ne convient pas à la production de petits lots - Le type de moulage sous pression est compliqué et coûteux, il ne convient donc généralement qu'à la production de gros lots. Ce n'est pas économique pour une production à petite échelle.

- Faible durée de vie lors du moulage sous pression d'un alliage à point de fusion élevé - Certains métaux (tels que les alliages de cuivre) ont un point de fusion élevé et ont des exigences élevées en matière de résistance à la déformation thermique et de résistance à la fatigue thermique des matériaux de moulage sous pression, la durée de vie des moules est relativement faible. À l'heure actuelle, les matériaux de moulage sous pression sont principalement des alliages d'aluminium, des alliages de zinc et des alliages de magnésium, etc. Les métaux ferreux sont rarement traités par moulage sous pression.

- Important investissement en capital :les machines de coulée nécessaires, les matrices et les équipements associés sont très coûteux, par rapport à la plupart des autres procédés de coulée. Par conséquent, pour faire du moulage sous pression un processus économique, la production de gros lots est indispensable.

3.Les avantages uniques du moulage sous pression

Par rapport aux pièces traitées par d'autres méthodes de fabrication, les pièces moulées sous pression ont leurs avantages uniques :

- Par rapport aux pièces en tôle, la forme de la pièce moulée sous pression peut être plus compliquée, l'épaisseur de paroi de la pièce peut varier. Une pièce moulée sous pression peut remplacer plusieurs pièces en tôle, ce qui simplifie la structure du produit.

- Par rapport aux pièces moulées par injection de plastique, les pièces moulées sous pression sont plus solides, plus dures, plus stables dimensionnellement, plus résistantes à la chaleur et bien supérieures aux plastiques en termes de performances et de coût. De plus, les moulages sous pression sont très durables sous charge et sont complètement résistants aux UV, aux intempéries et aux fissures sous contrainte en présence de divers agents. Le cycle de production pour la production de pièces moulées sous pression est beaucoup plus rapide que pour la production de pièces moulées par injection de plastique. Néanmoins, les plastiques peuvent être moins chers par unité de volume et peuvent avoir des propriétés de couleur inhérentes qui ont tendance à éliminer la finition, sont sensibles à la température et sont de bons isolants électriques.

- Par rapport aux pièces moulées en sable, les pièces moulées sous pression nécessitent moins de traitement. Les pièces moulées sous pression ont des parois plus minces, peuvent être maintenues dans des dimensions plus serrées, ont une efficacité de production plus élevée car elles sont produites dans les moules. La surface est plus lisse et le coût de la main-d'œuvre est inférieur. D'autre part, les moulages au sable peuvent être constitués de métaux ferreux et de nombreux alliages non ferreux qui ne conviennent pas au moulage sous pression. La taille maximale peut être plus grande, le coût de l'outil est généralement inférieur et il est plus économique de produire une petite quantité de pièces.

- Par rapport aux pièces d'usinage, les pièces moulées sous pression ont un poids plus léger et un coût de traitement inférieur.

En conclusion

C'est en raison des avantages et des avantages uniques des pièces de moulage sous pression ci-dessus que les produits de moulage sous pression sont maintenant de plus en plus largement utilisés. Il joue un rôle important dans de nombreux produits tels que les ordinateurs portables, les téléphones portables, les appareils photo, les automobiles et les motos. Parmi ces produits, les pièces moulées sous pression apparaissent devant les consommateurs comme des produits à la mode, respectueux de l'environnement, humanisés et innovants, et les consommateurs apprécient également fortement ces produits. Avec le développement de la technologie de moulage sous pression, les pièces moulées sous pression seront certainement plus largement utilisées.

Ce qui précède sont les avantages et les inconvénients du moulage sous pression, j'espère être utile. WayKen offre non seulement un service de moulage sous pression pour répondre à vos projets de production de masse, mais est également bon pour le moulage par injection rapide. Nous vous encourageons à nous contacter pour un devis gratuit à info@waykenrm.com et nous vous donnerons des services professionnels pour votre prochain projet.

Technologie industrielle

- Les avantages et les inconvénients du moulage sous pression

- Avantages et inconvénients du cloud hybride

- Avantages et inconvénients du cloud public

- Avantages et inconvénients du cloud privé

- Avantages et inconvénients du multicloud

- Avantages et inconvénients d'une machine à tour

- Coule rapide des métaux :avantages et applications

- Avantages et inconvénients de l'industrie 4.0

- Avantages et inconvénients de l'intelligence artificielle