Comment utiliser correctement le moulage par injection à faible volume ?

Le moulage par injection à faible volume est une nouvelle façon de voir le moulage par injection conventionnel établi. Pendant longtemps, il a été associé à une production de masse avec un nombre de pièces allant de 500 000 à plusieurs millions de pièces. Cependant, les nouvelles technologies de commande numérique par ordinateur, les sondes tactiles et d'autres innovations nous ont permis de créer l'outillage de moulage par injection pour les lots de pièces à faible volume.

Conception d'outils de moulage par injection

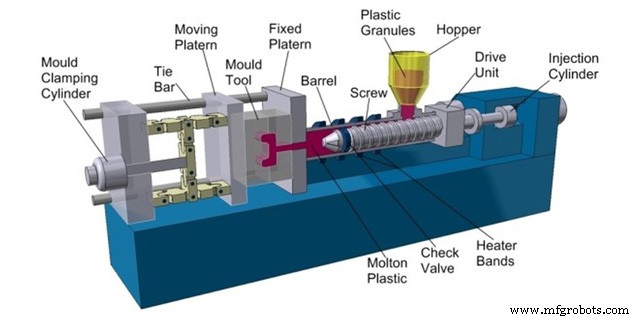

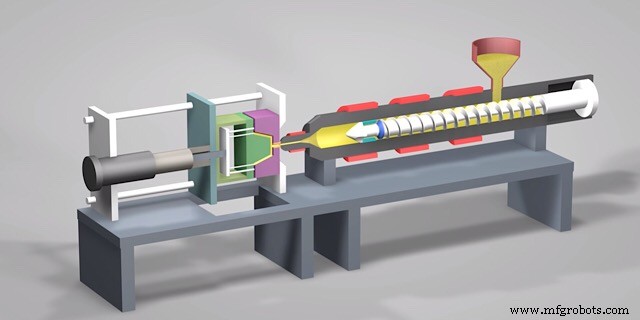

Tout d'abord, regardons comment le moulage par injection conventionnel est conçu pour comprendre ce que nous avons réussi à changer dans le processus pour le faire passer de la production de masse à cette zone de fabrication à faible volume. Le processus et les outils utilisés pour le moulage par injection conventionnel et le moulage par injection à faible volume sont en fait assez similaires.

L'outil de moulage se compose de trois éléments principaux :le moule d'injection qui permet au plastique fondu de prendre la forme souhaitée; le système de serrage utilisé pour maintenir les moitiés de moule ensemble et les empêcher de se déplacer et de créer un défaut de marche ; Le système d'alimentation en plastique. Le système d'alimentation se compose donc de la vis d'alimentation qui est entourée d'éléments chauffants et du bunker avec des granulés de plastique à l'intérieur.

Processus de moulage par injection

Le processus se fait de la manière suivante. Les granulés tombent du bunker sur la vis et sont simultanément fondus et introduits dans la cavité du moule. La cavité est remplie de plastique liquide jusqu'à ce que la pression requise soit atteinte. Ensuite, lorsque la pièce est suffisamment refroidie, le système de serrage desserre le moule et la pièce est éjectée. Certains éléments inutiles sont supprimés mécaniquement et le processus peut être remis en place. Si le flux de travail est défini, la fabrication de chaque pièce ne prend que quelques minutes.

Moulage par injection à faible volume VS processus conventionnel :différences

Alors, maintenant vous savez comment fonctionne le processus de moulage par injection conventionnel, mais quelle est la différence par rapport à la variation rapide ? Eh bien, la partie la plus chère du système de moulage est le moule, qui contient la cavité du produit. Il est généralement fait pour durer. Des aciers trempés spéciaux sont utilisés, ils sont traités thermiquement et traités pour obtenir une dureté, une précision et une finition de surface exceptionnelles de la pièce. N'oubliez pas qu'il est difficile de travailler avec la cavité car les gros outils ne rentrent pas partout et les petits outils se cassent facilement. Les moitiés de moule doivent être parfaitement adaptées les unes aux autres, sinon la pièce subira un décalage le long de son milieu.

Le coût d'un moule en acier trempé traité thermiquement est colossal et le temps de fabrication est important. Le résultat du moulage par injection est une pièce presque parfaite en termes de qualité, mais elle ne devient rentable que lorsque le coût du moule est réparti sur le vaste volume de produits qu'il peut produire.

C'est donc là que la messagerie instantanée rapide entre en jeu car elle frappe directement le point faible de la messagerie instantanée conventionnelle. Rapid IM, voyez-vous, vise à réduire le coût du moule. Il est généralement fabriqué à partir de métaux plus tendres (alliages d'aluminium par exemple) et comporte beaucoup plus de joints. Le résultat est que le moule devient considérablement moins cher mais sert moins, il est donc parfait pour le moulage par injection à faible volume et à faible coût.

Les avantages du moulage par injection rapide

Même les moules à injection rapide sont assez difficiles à fabriquer. Sûrement plus dur que les moules en silicone ou l'impression 3D. Cependant, RIM présente un certain nombre d'avantages non disponibles pour les autres processus de prototypage rapide.

Caractéristiques précises

Les moules à injection sont exposés à de très hautes pressions. Cela conduit à ce que le plastique à l'intérieur des moules soit empilé plus fort sur le moule par rapport à d'autres techniques de fabrication à faible volume. Cela permet de réaliser des pièces aux traits très fins ou aux parois fines. En raison de la pression intense, le plastique remplit mieux la cavité et il ne reste aucune bulle d'air.

Efficacité accrue

Le moulage par injection lui-même est effectué beaucoup plus rapidement que les autres procédés de fabrication de plastique. Une fois les moules réalisés, moins d'une heure est nécessaire pour chaque pièce à mouler. Et cela envisage une qualité supérieure par rapport à d'autres processus. De plus, bien que le moule ne soit pas assez dur pour des millions d'injections, il peut encore en supporter des dizaines de milliers.

Force améliorée

Vous avez la possibilité d'utiliser des charges (petites particules spéciales pour durcir le plastique) sur les moules d'injection dans la procédure de moulage par injection de plastique. Les charges aident à réduire la densité du plastique lorsqu'il est moulé et aident également à ajouter plus de résistance à la pièce une fois qu'elle a été moulée. Dans les sections où les pièces doivent être solides et robustes, l'injection plastique présente un certain nombre d'avantages que les autres procédés de moulage n'offrent pas. Les machines de moulage par injection permettent de produire la même pièce à partir de plusieurs matériaux sans apporter de modifications importantes au système.

Grande flexibilité

Le moulage par injection rapide est connu pour sa flexibilité accrue. La cavité du moule est généralement une pièce séparée, il est donc beaucoup plus facile de modifier la conception de la cavité si des modifications sont nécessaires. Cela en fait une bonne option pour le prototypage à des étapes ultérieures lorsqu'un lot d'échantillons du produit est fabriqué pour des tests réels. En plus de cela, il est beaucoup plus facile de faire des ajustements pour les moules en aluminium plutôt que pour l'acier traité thermiquement.

Matériel IM à faible volume

LVIM copie le moulage conventionnel en ce qui concerne le matériau. Les alliages d'aluminium ont un point de fusion et une stabilité thermique plus élevés que n'importe quel plastique industriel utilisé dans l'industrie moderne. Les matériaux IM les plus répandus sont le polypropylène (PP), l'acrylonitrile butadiène styrène (ABS), le polyamide (nylon), le polyéthylène haute densité (HDPE) et le polycarbonate (PC). En plus de cela, la flexibilité du processus IM permet d'utiliser un moule pour plusieurs matières plastiques sans aucune modification de la conception. Seuls les paramètres de moulage doivent être modifiés.

Conception pour le moulage par injection à faible volume

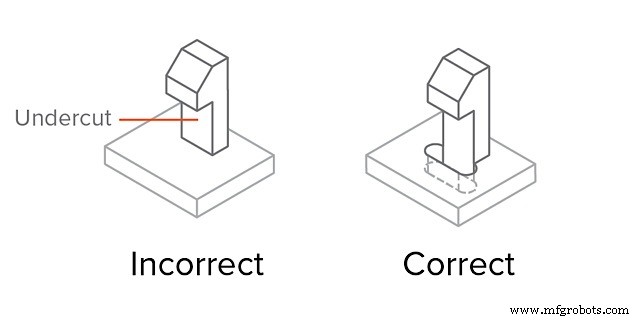

La conception pour la production de pièces en plastique à faible volume est similaire à la conception des procédés conventionnels. Le point principal est de maintenir une épaisseur de paroi uniforme afin d'éviter les cavités mais en même temps d'éviter que l'épaisseur de la pièce ne soit trop grande. Une autre question importante est de garder à l'esprit les éléments pour l'éjection de la pièce. Les murs verticaux doivent être de 85 à 87 degrés au lieu de 90 et chaque angle aigu doit à la place avoir des congés. Les autres problèmes notables sont les contre-dépouilles et les coupures. Ce sont essentiellement des éléments qui surplombent le mur vertical ou les poches verticales. Ces éléments doivent être évités à tout prix. Il est préférable de faire des trous pour éviter les contre-dépouilles plutôt que de laisser ces éléments intacts.

Analyse des coûts

Comme cela a déjà été mentionné, le coût initial principal du processus d'injection réside dans le coût du moule et le coût variable réside dans le matériau. Le deuxième point est très difficile à minimiser car vous ne pouvez pas vraiment réduire le coût du matériau sans sacrifier la qualité des pièces et le gaspillage de matériau avec les processus IM est minime. Cependant, le coût initial peut varier pour atteindre le coût de moulage par injection souhaité.

Les moyens de contrôler les coûts initiaux comprennent la qualité variable et la robustesse du moule. Si nous choisissons un alliage d'aluminium plus doux pour la cavité, l'usinabilité augmente et le délai d'exécution devient beaucoup plus court avec lui, cependant, le nombre d'injections qu'il peut supporter diminue cependant. De plus, le moule peut être réalisé en un ensemble constitué de la cavité et du bloc à installer dans l'outil de moulage. De cette façon, vous pouvez fabriquer des pièces de moule simultanément et réduire les délais. Cependant, la qualité de la pièce est moins bonne en raison de la moindre précision des joints supplémentaires. En gros, vous devrez choisir entre trois paramètres liés :le délai, la solidité du moule et la qualité de la pièce.

À propos de nous peut faire

Chez WayKen, vous pouvez profiter du service de moulage par injection à faible volume pour vous aider à créer des pièces de matériaux spécifiques en seulement 2 à 5 semaines. De plus, si vous profitez de l'usinage à grande vitesse, de l'EDM et d'un large choix de matériaux, vous obtiendrez vos pièces complexes et complexes plus rapidement et à moindre coût. Par conséquent, le moulage par injection rapide est vraiment économique et efficace.

Il y a aussi une situation où le client nous demandera de donner des suggestions constructives qui sont meilleures pour la production lors du devis afin qu'ils puissent modifier une conception pour rendre le moule plus facile à utiliser et les pièces plus faciles à retirer du moule. Par exemple, pour l'épaisseur de la pièce si elle est trop épaisse, nous suggérerons au client de la rendre plus fine, ou lorsque les pièces sortent du moule, la pièce avec une épaisseur trop épaisse deviendra un rétrécissement, mais certains clients penseront que ce sera OK, alors nous aurons besoin d'un échantillon limite de ce rétrécissement pour la future production de masse le contrôle de qualité.

Technologie industrielle

- Comment le moulage par injection est effectué

- Comment estimer le coût du moulage par injection ?

- Moulage par injection plastique vs usinage plastique :comment décider

- Comment les meilleures entreprises de moulage par injection génèrent plus d'opportunités grâce au marketing numérique

- Que sont les défauts de moulage par injection et comment les prévenir :10 défauts de pièces en plastique

- Qu'est-ce que le moulage par injection de réaction

- Moulage vs moulage par injection

- 6 types de porte de moulage par injection et quand les utiliser

- Les limites du moulage par injection à faible volume