Problèmes courants et solutions en impression 3D

Lors de l'utilisation d'imprimantes 3D (FFF/FDM), des problèmes et des événements imprévus (en particulier dans les imprimantes 3D non professionnelles) peuvent apparaître lors de l'impression des modèles dont l'utilisateur a besoin. Cela provoque des désagréments, des retards et d'autres désagréments que l'utilisateur de l'imprimante 3D ne veut jamais lui arriver. Cet article fournit ensuite une série de conseils sur la façon de résoudre ces problèmes typiques.

Absence de filament en début d'impression

Lorsque l'impression commence, il se peut qu'aucune quantité de filament ne soit libérée. Cela peut être dû à :

Hauteur de base très proche de la buse

Ce problème est résolu en procédant à un nivellement de la base.

Température excessive de l'extrudeuse

En raison de l'attente en début d'impression, il se peut que la matière qui se trouve en bout de HotEnd se dépose dans la base sous l'effet de la gravité elle-même, provoquant une absence de matière au moment de l'impression.

Mauvaise régulation de la tension de l'extrudeuse

Si le tendeur est très lâche, il peut arriver que le filament ne se déplace pas à travers l'extrudeuse, cependant, s'il est très serré, cela marquera le filament provoquant une mauvaise qualité de surface de mauvaise qualité.

Extrudeur bouché

Ce problème est l'un des pires qui puisse arriver à une imprimante 3D. Lorsque cela se produit, la première étape consiste à surchauffer la température d'environ 10 à 20 °C en référence au dernier matériau utilisé et à introduire un filament de nettoyage (filament de nettoyage Smart Clean) jusqu'à ce qu'il ressorte propre et continu.

Une bonne astuce consiste à activer l'option de la ligne de contour autour de la pièce (jupe) et ainsi assurer la sortie de matière de l'extrudeuse avant de lancer l'impression de la pièce elle-même.

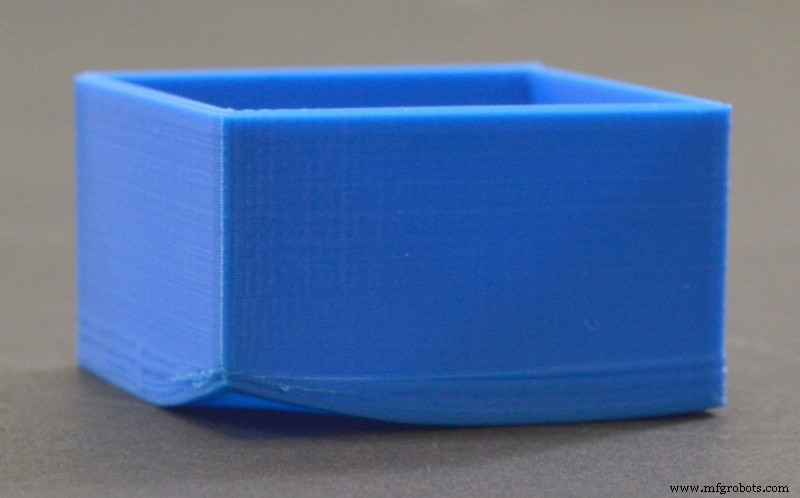

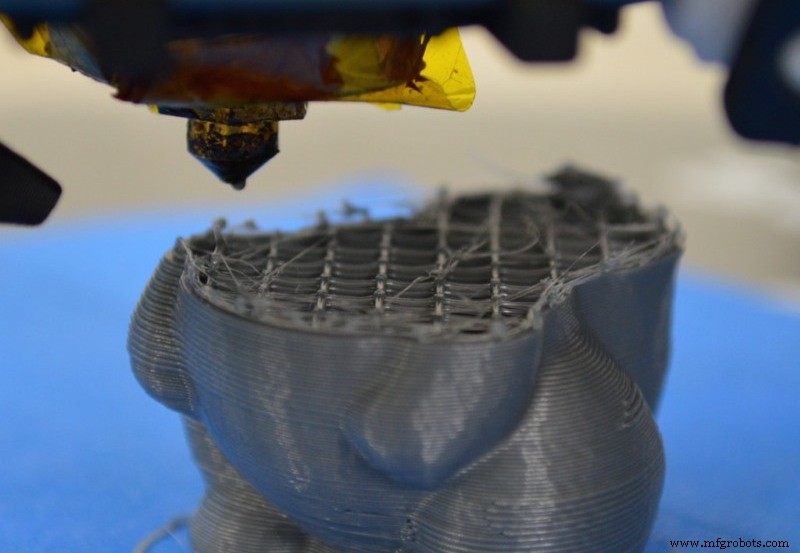

Image 1 :Absence de filament en début d'impression. Source : Simplify3D.

Problèmes avec la première couche

Après avoir résolu le problème du manque de filament en début d'impression, il peut arriver que la première couche imprimée n'adhère pas à la base. Cela peut être dû à :

Trop de hauteur entre l'extrudeur et la base

Ce problème est observé en vérifiant visuellement cette distance, lorsque l'imprimante 3D réalise la première couche.

Température de base inadéquate

Certains types de filaments nécessitent que la base ait une température supérieure à celle de l'environnement, par exemple l'ABS. Si ce paramètre n'est pas respecté, ce problème apparaît sûrement. Outre la température, il existe des matériaux qui nécessitent un adhésif pour la base (DimaFix ou Magigoo). Avant d'appliquer ces adhésifs, il est conseillé de bien laver la base.

Vitesse d'impression excessive

Pour la plupart des imprimantes 3D, une vitesse de première couche de 25 mm/s est recommandée. Si cette vitesse est largement dépassée, le risque que la première couche n'adhère pas au support est très élevé.

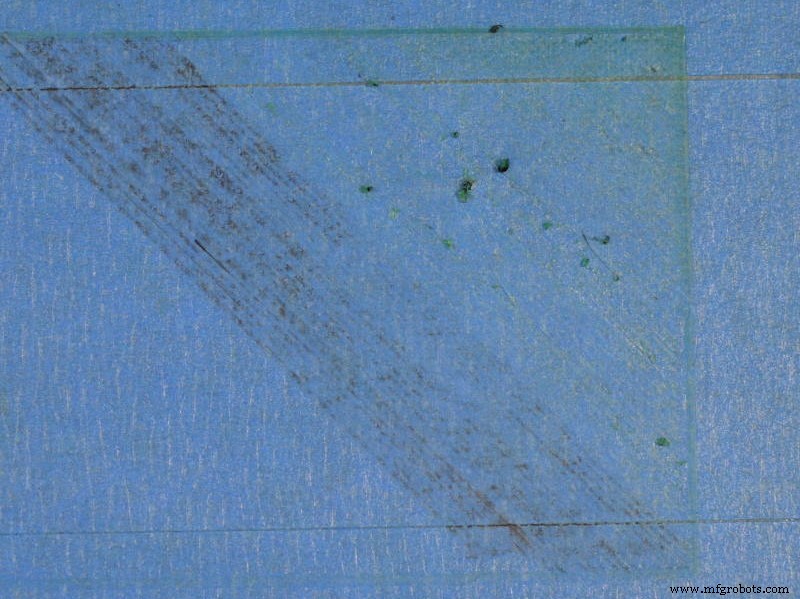

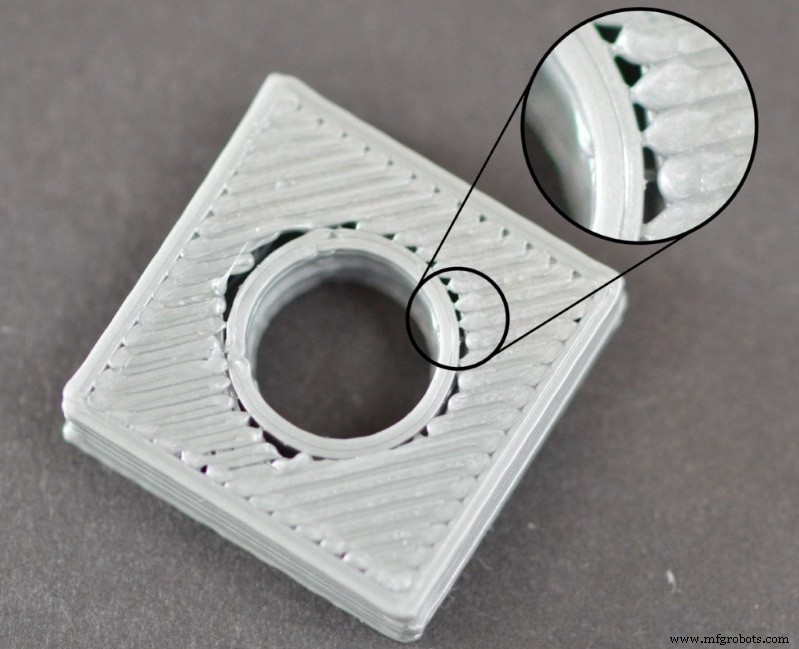

Image 2 :Problèmes avec la première couche. Source :Simplify3D

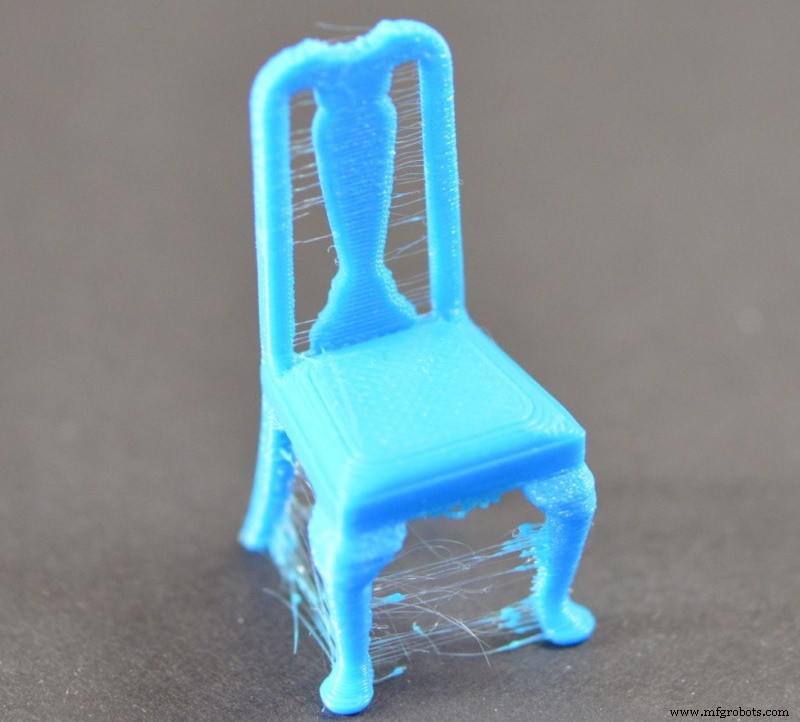

Fils entourant la ou les pièces

Il est courant de voir dans les impressions 3D des fils de matière entourant la pièce ou entre les pièces qui sont fabriquées simultanément. Cette erreur est généralement due à des paramètres liés à la rétraction de l'extrudeur :

Distance de rétraction insuffisante

Cette erreur est très courante dans les systèmes "bowden", où il y a une longue distance entre le moteur de l'extrudeuse et le Hotend. Cette distance varie selon le type de matériau, étant de 8 mm une bonne mesure pour commencer et augmenter si le problème persiste.

Vitesse de rétraction

Pour ce paramètre, la taille de la pièce et la distance entre les pièces doivent être prises en compte. Si la pièce ou la distance est petite, plus de vitesse est nécessaire pour donner au moteur de l'extrudeuse le temps de faire le chemin de recul du filament. Si la vitesse est excessive, des bulles se créeront à l'intérieur du HotEnd et la poulie de l'extrudeuse marquera beaucoup le filament.

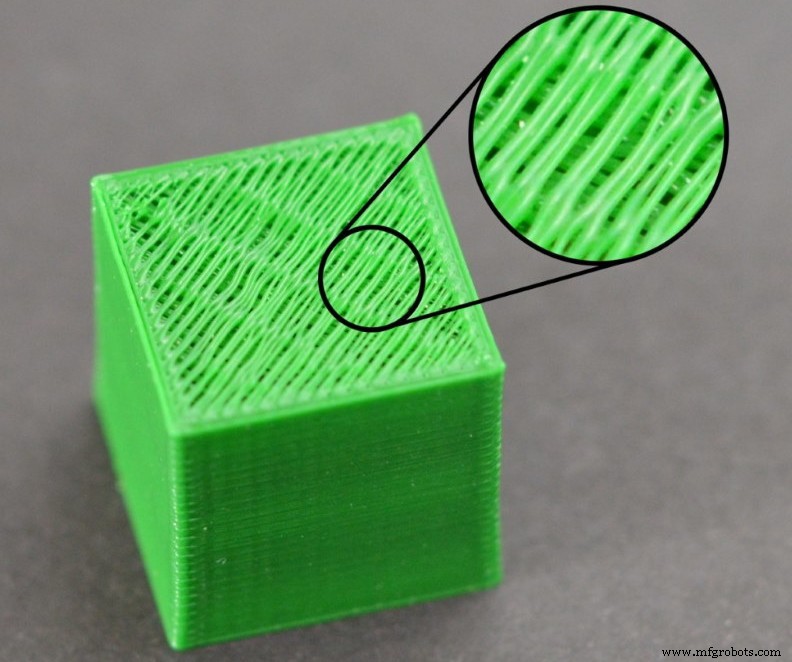

Image 3 :Fils entourant la pièce. Source :Simplify3D

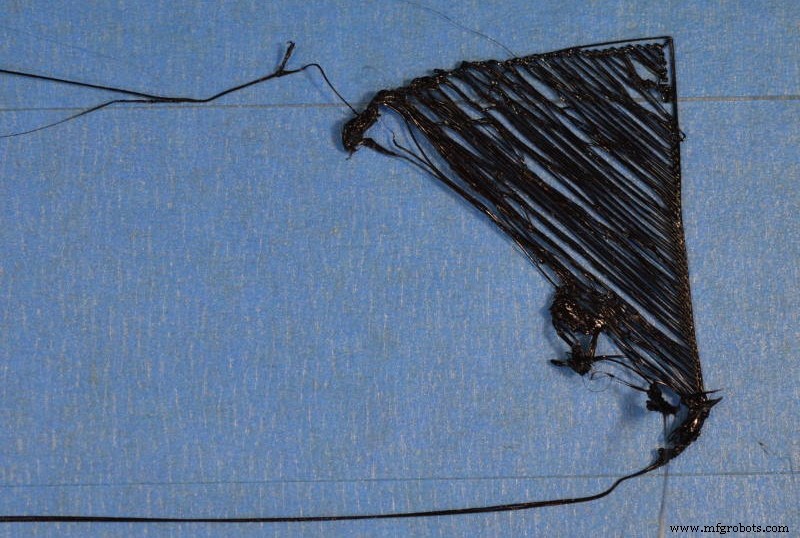

Points noirs (charrés) sur la pièce imprimée

Lorsque cette erreur d'impression est visible, c'est qu'il y avait des restes de filament à l'extérieur de la buse. Ces dépôts deviennent visqueux avec la température et avec le mouvement de l'extrudeuse ils sont transférés jusqu'à arriver à la pièce en cours d'impression. Ces dépôts se produisent généralement au début de l'impression, au moment où l'extrudeuse effectue dans le "home" de l'axe z, les restes qui pendent de la buse sont placés à l'extérieur de celle-ci. Pour éviter le problème, au début de l'impression, il est nécessaire de vérifier que cela ne se produit pas, et si cela se produit, retirez le filament de la buse avec une pince à épiler.

Pièces à moitié faites

Ce problème est l'un des pires en raison du retard qui se produit au moment de l'impression d'une pièce et parce qu'il se produit pour des raisons faciles à corriger. Avant de commencer une empreinte, assurez-vous que la quantité de filament disponible est suffisante, en pesant le filament. Une astuce pratique (petites ou moyennes pièces) pour approximer la longueur de filament disponible est de mesurer le diamètre du filament enroulé, de calculer son périmètre et de le multiplier par le nombre de tours dans la bobine. Une autre raison peut être qu'un chevauchement du filament se produit, empêchant le matériau d'entrer dans la poulie du moteur de l'extrudeuse. Enfin, si le tendeur de la poulie de l'extrudeuse n'a pas assez de serrage, le filament n'avancera pas à travers, arrêtant la sortie de matière par la buse.

Image 4 :Pièces à moitié fabriquées. Source :Simplify3D

Séparation entre les couches

L'impression 3D FDM fonctionne en construisant des objets couche par couche jusqu'à l'obtention de la forme souhaitée. Si les couches adjacentes ne se rejoignent pas correctement, la dernière pièce peut être cassée en joignant les couches. Ce problème peut être dû à deux raisons :

Hauteur de couche excessive

Lors de l'impression 3D d'une pièce, il faut s'assurer que chaque couche en cours de fabrication appuie suffisamment sur la couche inférieure pour que les deux couches se rejoignent de manière résistante. On peut considérer comme règle générale que la hauteur de couche ne peut pas être supérieure à 80 % du diamètre de sortie de la buse. Par exemple, lors de l'utilisation d'une buse de 0,4 mm, la hauteur de couche ne doit pas être supérieure à 0,32 mm. Si une séparation entre les couches est détectée lors de l'impression, il est recommandé de réduire la hauteur de la couche.

Température d'extrusion trop basse

Une fois que la hauteur de couche est vérifiée comme étant correcte, mais que la séparation entre les couches persiste, le problème réside dans la température d'extrusion. Si la température atteinte par le filament n'est pas assez chaude, l'adhérence avec la couche inférieure sera mauvaise, ce qui l'amènera à casser facilement la pièce. Par exemple, le PLA peut être imprimé à 180 °C mais lorsqu'un utilisateur réalise des pièces à grande vitesse (60 mm/s), la température d'extrusion n'est pas suffisante pour que les couches adhèrent fortement, il faut donc augmenter la température à des intervalles de 10 °C jusqu'à ce qu'une bonne connexion entre les couches soit obtenue.

Image 5 :Séparation entre les couches. Source :Simplify3D

Manque de matière entre les couches extérieures et le remplissage (chevauchement)

Ce symptôme est facile à déterminer, puisqu'il suffit d'observer la pièce avec détermination quelques secondes et de voir la séparation entre les couches extérieures et le remplissage. Pour le résoudre, vous devez augmenter le pourcentage de "chevauchement", qui est généralement de 15 %, le porter à 20 % ou 25 % si vous avez ce problème.

Image 6 :Chevauchement. Source :Simplify3D

Déformation

C'est ce qu'on appelle le "gauchissement" pour flamber les couches d'une pièce qui sont en contact avec la base. Ce flambage est courant dans les matériaux tels que l'ABS, des matériaux à haute température d'extrusion et qui ont tendance à se déformer en refroidissant. Pour éviter ce problème, nous avons généralement recours à :

Base d'impression à chaud

Actuellement, la plupart des imprimantes 3D FDM ont une base chaude pour l'impression. Pour les matériaux sensibles aux changements de température, comme l'ABS, l'utilisation d'une température de base de 100 à 120 ºC est essentielle pour maintenir la stabilité dimensionnelle.

Ci-joint

Lorsqu'un utilisateur souhaite réaliser des pièces en ABS de taille moyenne ou grande, l'utilisation seule d'une base chaude ne suffit pas pour éviter le gauchissement. Dans ce cas, l'imprimante 3D doit avoir un boîtier fermé et dans le cas où vous avez besoin de faire des pièces de grand volume, un environnement chauffé est recommandé.

Image 7 :Déformation. Source :Simplify3D

Écarts entre les passes de la dernière couche

Lorsqu'on observe une mauvaise finition de la couche supérieure, avec un aspect qui donne une impression de manque de matière, cela peut être dû à un remplissage intérieur un peu dense, avec des trous trop grands et difficiles à recouvrir. Un autre facteur qui produit cela est un nombre insuffisant de couches après le remplissage, pour couvrir complètement la surface. Cette erreur peut également apparaître en raison d'un flux de filament insuffisant, en particulier dans les gros morceaux, où les passes continues sont importantes. Pour vérifier s'il y a un problème de faible débit, une vérification des mesures externes est effectuée, si celles-ci sont inférieures, le débit doit être augmenté de 5 % à 5 % jusqu'à ce que la pièce ait la mesure de conception.

Image 8 : Écarts entre les passes de la dernière couche. Source :Simplify3D

Conclusion

Avec tout ce qui est expliqué ci-dessus, les utilisateurs d'une imprimante 3D FDM doivent savoir comment résoudre la plupart des problèmes qui peuvent survenir au quotidien avec l'impression 3D.

impression en 3D

- Les goulots d'étranglement du flux de travail d'impression 3D les plus courants – et comment les résoudre

- 5 problèmes courants rencontrés avec l'impression 3D métal – et comment les résoudre

- Rapide et fiable :MedTech Solutions au milieu de la pandémie de COVID-19

- Maintenance réactive expliquée :défis et solutions courants

- Fabrication agile et impression 3D

- Solutions d'impression 3D pour les sociétés pétrolières et gazières

- Les 19 problèmes et solutions les plus courants des machines de gravure laser

- Les 22 problèmes et solutions les plus courants des routeurs CNC

- Problèmes et solutions les plus courants liés aux fichiers Gerber