Les bases, les méthodes et la tendance du surmoulage

Le surmoulage est actuellement l'une des méthodes d'outillage rapide les plus populaires et les plus avancées, offrant un potentiel significatif pour les coûts de production, les temps de cycle et de nouvelles possibilités de conception pour la fabrication de produits. Grâce aux avantages de conception diversifiés des produits de moulage 2K, ils ont été largement utilisés dans les téléphones portables, la fabrication de stylos, les automobiles, les appareils électroménagers, les outils à main et les produits de base, etc.

Cet article présente principalement le développement et la tendance de la technologie de surmoulage et présente en particulier comment réaliser la fabrication de prototypes de petits lots dans la phase de développement de produits pour les pièces de surmoulage 2K.

Qu'est-ce que le surmoulage ?

Le surmoulage est le processus de moulage par injection où créé une seule pièce en combinant deux ou plusieurs matériaux différents ensemble. Le premier matériau est généralement appelé matériau de substrat, dont les parties ou entièrement recouvertes par des matériaux ultérieurs (matériaux surmoulés).

Le surmoulage par injection a d'abord été utilisé pour embellir l'apparence des biens de consommation, désormais très populaires. La technologie est utilisée dans une variété d'applications et peut même être utilisée pour améliorer la fonctionnalité du produit, comme l'amélioration de la résistance chimique, fournir une isolation électrique, une adhérence durable, un toucher plus doux, plus doux, etc.

Il existe principalement 2 types différents de processus de fabrication des produits surmoulés.

b.Matériau dur surmoulant un matériau dur :Une autre application est que les matériaux de surmoulage secondaire sont également en plastique dur. Par exemple, plastique moulé rigide avec insert métallique ou plastique moulé rigide transparent avec parties non transparentes. Habituellement, le taux de défauts de la production de moulage par injection 2K transparent est très élevé, ce qui entraînera de grands défis pour le processus de contrôle.

Types de processus de surmoulage :moulage 2K et moulage en deux étapes

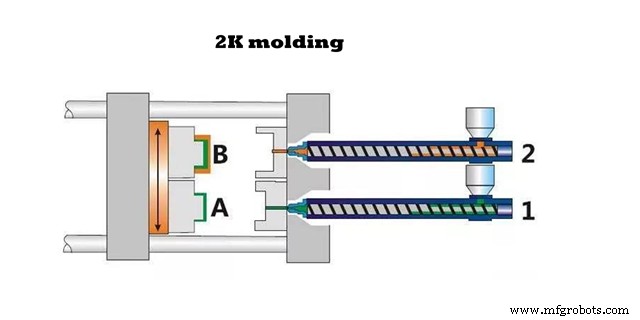

Moulage par injection 2K (bicolore) (formé de deux composants) a un processus en deux étapes, ce qui signifie que transformer une injection de matériau en produits sur la machine de moulage par injection 2K, puis sur la machine 2K en retournant le moule et en sautant à une autre note dans le tube en plastique de la cavité de moule correspondante. La pièce est utilisée sous forme d'inserts, d'injection sur un autre matériau pour former sur l'intégration de produits bi-matière. La machine de moulage par injection est soit à double cylindre, soit à double cavité de moule, le processus de moulage par injection libère deux types de produits matériels en même temps. Pendant ce temps, le produit fabriqué est utilisé comme inserts qui seront insérés dans.

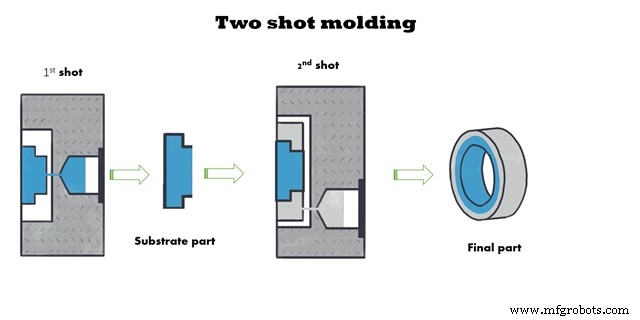

Un autre est le moulage par injection en deux étapes , ce qui signifie qu'il fabrique une pièce de matériau sur une machine de moulage par injection et la pièce de matériau comme insert dans un autre moule, puis injecte le deuxième matériau. Moulage par insertion (le nom de l'industrie à l'intérieur est l'emballage, le moulage par injection secondaire) :pendant le moulage par insertion, il est d'abord fabriqué comme une pièce rigide (il s'agit généralement d'une pièce en plastique dur) et intégré dans la cavité du moule. Ensuite, le TPE est utilisé pour injecter le moulage sur ce composant, et le produit complet est finalement obtenu. Un équipement de moulage par injection conventionnel peut être utilisé pour le moulage par insertion. Le placement des pièces rigides peut se faire par des bras manuels ou mécaniques. Habituellement, les composants métalliques revêtus ne peuvent être utilisés que de cette manière.

La force de liaison des pièces surmoulées

Méthode physique : par conception de boucle, roulement de surface, taraudage de surface, puis le deuxième type de matériau pour atteindre t L'emballage directement moulé (habillage). La caractéristique du collage de matériaux uniquement par cette méthode est que le joint physique a une forte adhérence, tandis que le joint physique a peu d'adhérence à l'extérieur.

Méthode chimique : lier les deux matériaux ensemble par l'affinité moléculaire entre deux matériaux et la force de liaison du produit chimique pour former une seule pièce, deux ou plus.

Bien que les méthodes de fermoir physique et de collage soient souvent utilisées ensemble dans des applications pratiques, il est évident que réaliser le collage entre les deux matériaux est une méthode plus fiable et plus souple. Cette liaison chimique forte consiste en la solubilité mutuelle, la pénétration, la pénétration et l'enchevêtrement de molécules ou de chaînes moléculaires.

Quatre types de surmoulage

Il existe quatre types de surmoulage courants disponibles.

- Plastique sur plastique – Le substrat et le plastique versé sur le substrat sont tous deux en plastique. Le matériau des composants en plastique doit avoir un point de fusion identique ou similaire.

- Plastique sur métal - Le substrat est en métal. Une pièce métallique, usinée CNC, coulée ou forgée, est d'abord placée dans le moule, puis le plastique est moulé sur la pièce métallique. Savez-vous que vous pouvez mouler des inserts métalliques à l'intérieur de pièces en plastique ?

- Élastomère sur plastique - Le substrat doit être en plastique dur. Les élastomères peuvent être des matériaux souples tels que le caoutchouc et le polyuréthane.

- Élastomère sur métal - Le substrat est en métal. Une pièce métallique, usinée CNC, coulée ou forgée, est d'abord mise dans le moule, puis l'élastomère est moulé sur le manche

Cependant, tous les matériaux ne peuvent pas être surmoulés. Par exemple, si vous ne souhaitez fabriquer que quelques prototypes, nous pourrions difficilement trouver des élastomères transparents pouvant être moulés avec le matériau lui-même ou d'autres types de résines.

Comment produire les meilleurs produits de surmoulage ?

1) La polarité du matériau TPE est similaire à celle du plastique dur (sinon il ne serait ni mutuellement soluble ni perméable et pénétrant à l'état de fusion) ;

2) La tension superficielle du matériau TPE est inférieure à celle du plastique dur (sinon, la masse fondue de TPE ne pourrait pas être étalée sur la surface de l'insert en plastique dur) ;

3) Lorsque la masse fondue de TPE s'écoule le long de la surface en plastique dur dans la cavité du moule, de la chaleur est libérée pendant le processus de refroidissement, ce qui peut faire fondre rapidement et efficacement la surface en plastique dur pour former une fine couche interpénétrante.

1) Le moulage 2K est meilleur que celui de l'effet de moulage à deux coups (moulage à plusieurs coups).

Avantages du moule 2K : Le premier coup de moulage par injection de plastique dur est encore chaud, puis il entre immédiatement dans la deuxième cavité de la machine de moulage par injection 2K. Puisqu'il n'y a pas d'absorption d'humidité pendant le processus de transfert; d'une part, il est facile d'être ablaté par la fonte de TPE à haute température sur la surface pour produire une couche ultra-mince, et d'autre part, il n'y a aucun effet d'adsorption de vapeur d'eau sur la surface.

2) Choisissez une température de baril d'alimentation (fusion) plus élevée dans la mesure du possible dans la plage autorisée du matériau TPE, sinon le TPE n'aurait pas suffisamment de chaleur pour ablater la surface du matériau plastique dur.

3) Lors du surmoulage du deuxième coup, la cavité du moule en plastique dur devait mieux adopter une température de moule élevée pour fournir de l'énergie thermique. Lorsque les plastiques durs atteignent une température élevée, la masse fondue à haute température du TPE se refroidit lentement afin qu'elle dispose de suffisamment de chaleur et de temps pour ablater le plastique dur afin de former une couche insoluble et ultra-fine.

4) Dans la deuxième étape du surmoulage, la masse fondue de TPE doit être éjectée avec une vitesse de tir élevée aussi rapidement que possible, sous le principe de l'absence de bord volant de TPE.

un. Avec une vitesse de prise de vue rapide, le TPE fondu a un temps d'étalement court sur la surface en plastique dur et un temps plus long pour ablater la surface en plastique dur pendant le cycle de moulage.

b. La friction entre le TPE et la surface en plastique dur entraîne une friction et une génération de chaleur. Ainsi, la température de la masse fondue de TPE se refroidit également lentement, avec un temps de contact plus long et l'ablation de la surface en plastique dur.

c.En raison de la vitesse de prise de vue rapide, la viscosité de la plupart des TPE fondus est cisaillée tout en devenant mince, ce qui entraîne une diminution de la tension superficielle propice à la propagation sur la surface en plastique dur.

5) Évitez l'absorption d'humidité ou le ternissement de la surface en plastique dur, en particulier dans le moulage en deux temps. Dans certains cas, via le processus de transfert, cela est plus susceptible de se produire.

6) Nylon 66, l'absorption d'humidité de surface conduit à la formation et à l'adsorption de molécules d'eau pour former des liaisons hydrogène, le TPE ne peut pas former efficacement de liaisons intermoléculaires avec les molécules de surface en plastique dur et la force de liaison naturelle diminue. Le TPE en plastique dur à polarité revêtue est certainement aussi une formule de polarité, ne fait pas attention à l'étanchéité à l'humidité, affecte l'effet de cohésion en même temps.

7) Faites attention au problème du cylindre de lavage au début de la machine de test

un. Préalablement enduit de PVC

b. Auparavant, c'était une machine qui produisait du caoutchouc dur

Trois avantages du surmoulage

Il existe trois raisons principales d'utiliser le surmoulage pour votre conception.

Meilleure esthétique

Si vous souhaitez créer une pièce en plastique de plusieurs couleurs ou présentant plusieurs types de finitions de surface, le surmoulage est un processus idéal. Différents composants colorés ou texturés peuvent être surmoulés les uns avec les autres et former une seule pièce avec des couleurs et des finitions parfaitement connectées. Par exemple, une pièce en résine transparente peut être surmoulée avec une pièce en résine noire pour former une lentille automobile; et les inserts métalliques surmoulés avec du plastique ont une meilleure apparence que les inserts qui sont placés manuellement à l'intérieur des pièces en plastique.

Meilleur assemblage

Deux ou plusieurs composants moulés ensemble s'adaptent mieux que deux composants sont fabriqués séparément puis assemblés, car, pendant le processus de surmoulage, le plastique qui est ajouté sur le substrat est fondu puis durci sur le substrat, créant ainsi un assemblage plus solide .

Plus convivial

L'utilisation d'élastomères tels que le caoutchouc ou le polyuréthane sur une pièce en plastique dur ou en métal la rend plus agréable pour les utilisateurs finaux. Les pièces en métal et en plastique dur ne sont pas très agréables à la main humaine, l'ajout d'une couche souple sur des pièces en plastique dur ou en métal peut adoucir la texture des pièces et ainsi rendre les pièces plus conviviales.

Trois méthodes pour implémenter un prototype de produit de surmoulage

En raison de la structure complexe des moules d'injection 2K, le processus de développement de produits nécessite un cycle plus long et un coût plus élevé. si nous ne réalisons qu'un ou plusieurs ensembles de prototypes au stade du développement du produit, devons-nous passer par le moulage par injection 2K ou le moulage par injection bi-injection ? Voici les approches guides largement utilisées dans notre service de prototypage rapide comme suit :

Technologie d'impression 1.3D

Les imprimantes 3D FDM bicolores existent déjà depuis longtemps. D'une manière générale, l'impression 3D est équipée de deux têtes d'arrosage pour imprimer des matériaux de couleurs différentes afin de réaliser le modèle de mélange bicolore. Cependant, il existe encore de grandes limitations dans le choix des matériaux. Certaines imprimantes 3D, bien que capables d'imprimer des pièces transparentes multicolores, ont une construction rugueuse, une faible résolution, une texture médiocre et peuvent même être décrites comme "pixelisées". Par conséquent, il reste encore un long chemin à parcourir pour l'impression 3D avec des caractéristiques polychromes et des prototypes d'apparence.

2. Outil de surmoulage en silicone

La coulée d'uréthane est une méthode courante pour le prototypage en petits lots. Et il a un avantage important pour la production de prototypes de surmoulage.

La pièce de coulée d'outils en silicone peut correspondre avec précision aux spécifications des clients, quelle que soit la couleur, la texture et la finition brillante, le moulage par insertion et le surmoulage, ou même la transparence optique. Il est idéal pour la production d'essai de pièces avec des structures de processus complexes directement hors du moule, ce qui rend la pièce facile à sortir du moule, en ignorant la nécessité de concevoir l'angle de dépouille, offrant une tolérance d'usinage standard de ± 0,15 mm/100 mm , avec la plus grande précision pouvant atteindre ± 0,05 mm. la structure complexe peut être directement sortie du moule.

De plus, la sélection de matériaux est également abondante, avec de multiples matériaux pour faciliter la création de pièces moulées en uréthane. Les matériaux avec certaines propriétés sont similaires aux plastiques de production tels que l'ABS, le PMMA, le PC, le PP, le PA, le caoutchouc souple, et incluent la résistance aux chocs, aux hautes températures (120℃) ou au feu (UL94-V0).

Fabrication de moules : Le processus de surmoulage d'outils en silicone comprend principalement la fabrication de patrons, la fabrication de moules en silicone et la coulée sous vide. En utilisant un moule en silicone, nous pouvons fabriquer de nombreux types de produits de surmoulage, tels que du plastique dur surmoulé en caoutchouc, du plastique dur surmoulé en plastique dur et du plastique non transparent surmoulé transparent.

Contrôle du processus : l'emplacement de la porte et la conception du trou d'évent du moule en silicone est une grande difficulté dans la fabrication du moule de surmoulage en silicone. Tout d'abord, la porte doit être positionnée à l'écart de la surface d'apparence du produit, et une fluidité suffisante est requise pour permettre au matériau de remplir le moule. Deuxièmement, la position et la quantité des bouches d'aération doivent souvent être ajustées plusieurs fois, surtout lorsque la partie transparente est fabriquée, le mauvais air produira des défauts d'aspect évidents. Enfin, le retrait des deux matériaux et la déformation lors du durcissement secondaire.

3. Usinage CNC + traitement de surface

Les prototypes d'usinage CNC 2K nécessitent normalement beaucoup de post-traitement pour obtenir la bicolore ou la multi-combinaison de matériaux.

Ses caractéristiques sont une vitesse rapide, avec une précision dimensionnelle et une qualité d'apparence élevées. L'option de surmoulage des matériaux est large, presque tous les plastiques techniques et les matériaux métalliques peuvent être traités. Après polissage et autre traitement de surface, l'effet de production peut être comparable ou même supérieur au produit moulé par injection.

Pour l'instant, la fabrication de prototypes grand public de produits de surmoulage est encore dominée par la CNC. Bien sûr, le moule en silicone a également fait de grands progrès. Habituellement, le traitement du prototype de surmoulage est réalisé en combinant les méthodes de surmoulage CNC et d'outils en silicone.

Nouvelles avancées dans la technologie de surmoulage

Grâce à l'observation des importantes expositions internationales de ces dernières années, les fabricants européens et américains dans le domaine du moulage par injection multicolore ont été promus à la présentation «combinée» de plusieurs technologies de moulage de base. À l'exception des produits multicolores traditionnels, tels que les phares d'automobile, le panneau de climatisation, le cadre de télévision, etc., une nouvelle application telle que l'étiquette interne moulée bicolore (IML), deux - formation de couleur dans la composition du moule (IMA) , StackMold, 2K+IML+IMA+Stack Mold, moulage bicolore et injection intercouche, tous ces nouveaux AP peuvent être réalisés par une seule machine d'injection.

En conséquence, la technologie de moulage par injection multicolore attire de plus en plus l'attention. Ce dont nous avons non seulement besoin pour présenter la technologie multicolore, mais aussi la combiner avec d'autres technologies pour créer des fruits plus efficaces, c'est-à-dire que l'industrie doit défier l'objectif à l'étape suivante.

WayKen possède une expertise approfondie dans le domaine du surmoulage. Récemment, nous avons fait de grands progrès dans le moule en silicone 2K en petit lot de pièces de lampe de voiture transparentes bicolores. Contactez-nous et obtenez un devis instantané pour réduire le temps et les coûts de production de votre projet de surmoulage.

Technologie industrielle

- Moulage par compression vs moulage par injection :quelle est la différence ?

- Comparaison des 3 principaux processus de moulage

- Avantages et inconvénients du moulage par injection thermodurcissable

- L'état de développement et la tendance du moulage à la cire perdue en acier inoxydable

- L'importance de la technique de moulage par injection

- Prototypes de moulage par injection - La solution la plus pratique et la moins coûteuse

- La performance efficace du moulage par injection rapide

- Éjecteurs de moulage par injection :types et considérations

- Les limites du moulage par injection à faible volume