Principes de base des charnières mobiles pour le moulage par injection

La conception de pièces en plastique peut être assez difficile, sans parler de la conception d'une charnière vivante qui peut se plier et fléchir à plusieurs reprises. Les charnières sont souvent utilisées dans la conception de pièces en plastique afin de réduire le nombre de composants dans un assemblage ou de réduire les coûts de fabrication.

Une charnière vivante est un mince morceau de plastique entouré d'un plastique plus épais qui permet à une pièce de se plier ou de se plier de 1 à 180 degrés. Mais au fur et à mesure que la pièce se plie, elle crée une contrainte appelée contrainte de traction. Si le plastique est trop fin, il se peut qu'il n'ait pas la résistance nécessaire et que la pièce se déchire. S'il est trop épais, cela créera trop de contraintes et la pièce se fracturera.

Il existe plusieurs façons de mettre en œuvre une charnière vivante dans une conception de moulage par injection. En plus de quelques directives de conception, la sélection des matériaux joue un rôle essentiel. Passons en revue quelques-unes des fonctionnalités clés pour optimiser la conception de votre charnière vivante.

Matériaux recommandés pour les charnières vivantes

Le polyéthylène et le polypropylène sont des candidats idéaux pour les conceptions qui incluent des charnières vivantes car ils ont tous deux un écoulement à l'état fondu élevé. Cela leur permet de remplir des sections de paroi épaisses et minces, tout en offrant une résistance à la traction élevée. Bien que non recommandée, la K-Resin (SB) peut convenir à certaines applications lorsqu'un matériau plus dur ou transparent est requis.

Pour les matériaux plus durs comme la K-Resin, des précautions particulières doivent être prises telles que plier la charnière lorsqu'elle sort de la presse à chaud. Cela réduit les contraintes de traction et atténue les risques de défaillance tels que la fissuration au niveau de la charnière.

Comment concevoir une charnière vivante

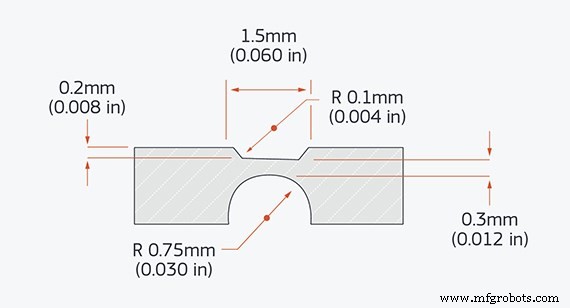

Lorsque vous travaillez avec des clients, nos directives de conception pour les charnières vivantes sont de 0,012 po d'épaisseur avec un espacement d'environ 0,060 po et une réduction de 0,008 po sur le côté vers lequel la pièce se replie. Du côté opposé où la majorité de la contrainte de traction se produit, nous recommandons un rayon de 0,030 po pour améliorer l'écoulement du matériau et réduire la contrainte. Ces dimensions recommandées constituent un bon point de départ, mais peuvent être ajustées en fonction de l'application ou de la conception de la pièce.

Le placement de la porte peut également faire la différence entre une charnière durable et durable et une charnière susceptible de tomber en panne. Un placement correct de la porte réduira les lignes de soudure en garantissant que le matériau s'écoule à travers la charnière à la même vitesse et dans le sens du flux de matériau.

Vous avez des questions supplémentaires concernant la conception des charnières pour les pièces moulées ? Veuillez contacter nos ingénieurs d'application au 877-479-3680 ou ADMIN@MFGROBOTS.COM. Si vous souhaitez un exemple pratique de cette charnière vivante et d'autres caractéristiques courantes moulées par injection, demandez un Design Cube gratuit.

Technologie industrielle

- PEEK à haute viscosité pour le moulage par injection et l'extrusion

- Matériaux en mousse pour moulage par injection ou compression

- Moulage par injection robotisé pour composites fonctionnalisés

- Moulage vs moulage par injection

- Moulage par injection vs moulage par injection de réaction (RIM)

- Matériaux pour le moulage par injection-réaction (RIM)

- Moulage par coulée vs moulage par injection de réaction

- Moulage par injection :qu'est-ce que c'est, comment ça marche, à qui s'adresse-t-il ?

- Outillage souple ou dur pour le moulage par injection