Matériaux pour le moulage par injection-réaction (RIM)

Le moulage par injection-réaction (RIM) est un processus de fabrication généralement utilisé pour fabriquer de grandes géométries complexes. Contrairement au moulage par injection, RIM utilise des matériaux thermodurcissables et jamais des thermoplastiques. Pour cette raison, les solides et les mousses de polyuréthane sont le plus souvent associés au RIM. Dans cet article, nous découvrirons plus en détail les cinq types de matériaux RIM disponibles pour la conception de votre produit.

Polyuréthanes élastomères

Les polyuréthanes élastomères sont formés par la réaction d'isocyanates et de polyols, faisant de ce matériau un véritable polymère. Semblables aux matériaux moulés, les polyuréthanes RIM élastomères peuvent être fabriqués dans une plage de dureté comprise entre 25A et 75D. En plus d'être extrêmement flexibles, les polyuréthanes élastomères peuvent présenter une excellente résistance à la corrosion, à l'abrasion, à l'usure et aux chocs. Pour cette raison, les produits RIM en élastomère se retrouvent souvent dans diverses applications médicales, automobiles, industrielles, militaires et de défense, pour n'en nommer que quelques-unes. Selon vos exigences de conception, les matériaux élastomères peuvent être pigmentés ou peints. Cependant, la peinture nécessite des étapes supplémentaires et des peintures spécifiques pour éviter les fissures lors de l'utilisation.

Les polyuréthanes élastomères sont formés par la réaction d'isocyanates et de polyols, faisant de ce matériau un véritable polymère. Semblables aux matériaux moulés, les polyuréthanes RIM élastomères peuvent être fabriqués dans une plage de dureté comprise entre 25A et 75D. En plus d'être extrêmement flexibles, les polyuréthanes élastomères peuvent présenter une excellente résistance à la corrosion, à l'abrasion, à l'usure et aux chocs. Pour cette raison, les produits RIM en élastomère se retrouvent souvent dans diverses applications médicales, automobiles, industrielles, militaires et de défense, pour n'en nommer que quelques-unes. Selon vos exigences de conception, les matériaux élastomères peuvent être pigmentés ou peints. Cependant, la peinture nécessite des étapes supplémentaires et des peintures spécifiques pour éviter les fissures lors de l'utilisation.

Mousses structurelles

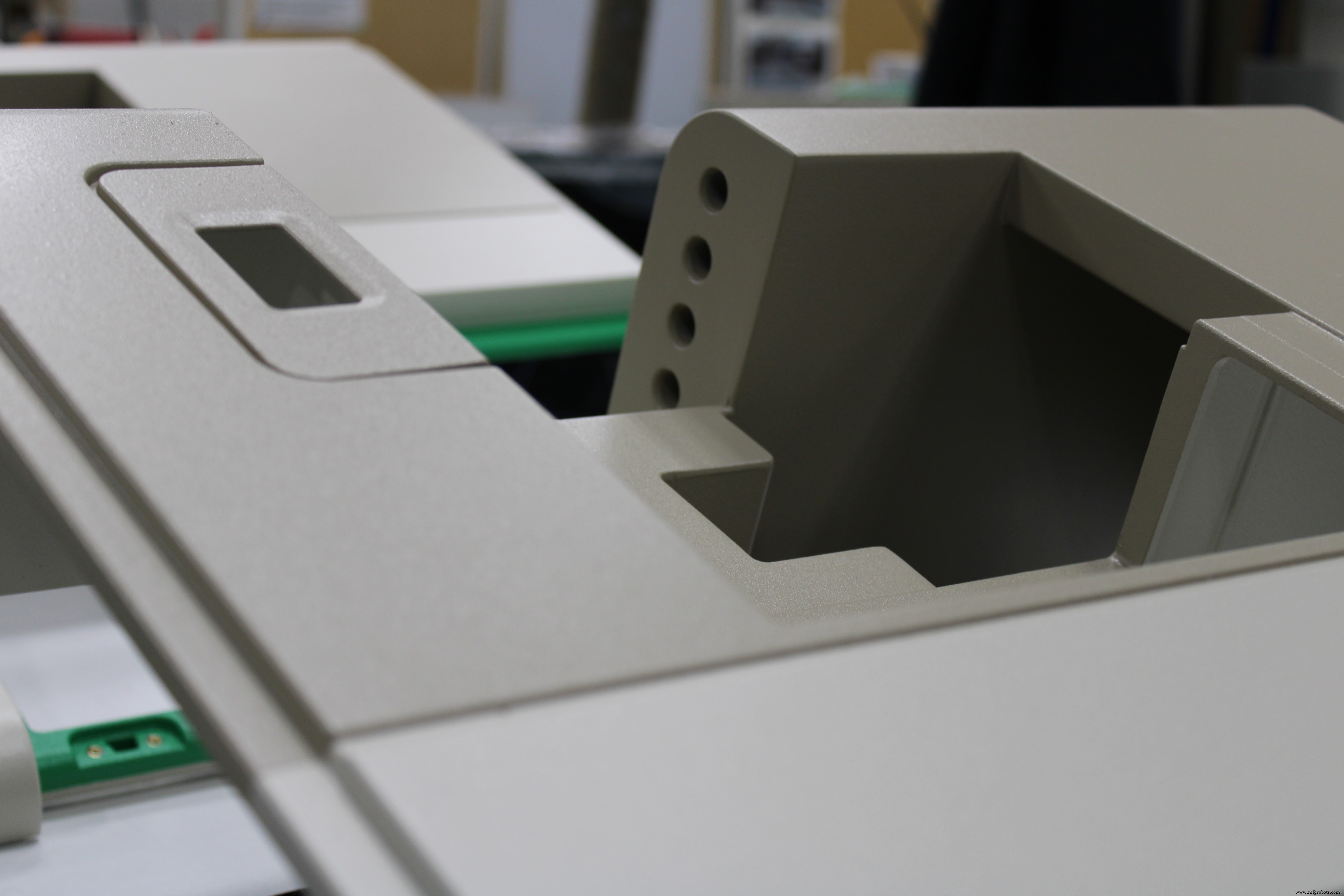

Les mousses de polyuréthane structurelles sont généralement formées par un processus de moussage unique et comportent un ensemble clé de matériaux. Ces matériaux hautement moulables sont souvent classés comme étant extrêmement durables, rigides et légers. En fait, les mousses structurelles remplacent souvent les plastiques moulés par injection en raison de leurs propriétés supérieures. Pour cette raison, les mousses structurelles se retrouvent couramment dans les applications qui nécessitent des boîtiers et des armoires rigides haut de gamme. Par exemple, les mousses structurelles entourent et protègent de nombreux appareils électroniques et médicaux. Ils peuvent produire des sections transversales plus épaisses et présenter une variété de finitions de surface pour imiter d'autres matériaux courants. Pour des avantages supplémentaires que RIM peut offrir à la conception de votre produit, cliquez ici.

Les mousses de polyuréthane structurelles sont généralement formées par un processus de moussage unique et comportent un ensemble clé de matériaux. Ces matériaux hautement moulables sont souvent classés comme étant extrêmement durables, rigides et légers. En fait, les mousses structurelles remplacent souvent les plastiques moulés par injection en raison de leurs propriétés supérieures. Pour cette raison, les mousses structurelles se retrouvent couramment dans les applications qui nécessitent des boîtiers et des armoires rigides haut de gamme. Par exemple, les mousses structurelles entourent et protègent de nombreux appareils électroniques et médicaux. Ils peuvent produire des sections transversales plus épaisses et présenter une variété de finitions de surface pour imiter d'autres matériaux courants. Pour des avantages supplémentaires que RIM peut offrir à la conception de votre produit, cliquez ici.

Mousses rigides

Malgré leur nom, les mousses de polyuréthane rigides ne sont pas comparables aux mousses structurelles. Au lieu de cela, ce matériau ressemble généralement à un aspect et une sensation similaires aux plastiques moulés en polystyrène. Alors que les deux matériaux sont structurés et rigides, les mousses de polyuréthane rigides offrent un ensemble différent de propriétés physiques. Par exemple, ce matériau peut atteindre des densités faibles et élevées et résister à la plupart des produits chimiques, aux déchirures et à l'absorption des chocs. Pour cette raison, les mousses rigides sont généralement préférées pour des applications telles que les dispositifs de flottaison, le remplissage de vides ou la protection d'assemblages.

Malgré leur nom, les mousses de polyuréthane rigides ne sont pas comparables aux mousses structurelles. Au lieu de cela, ce matériau ressemble généralement à un aspect et une sensation similaires aux plastiques moulés en polystyrène. Alors que les deux matériaux sont structurés et rigides, les mousses de polyuréthane rigides offrent un ensemble différent de propriétés physiques. Par exemple, ce matériau peut atteindre des densités faibles et élevées et résister à la plupart des produits chimiques, aux déchirures et à l'absorption des chocs. Pour cette raison, les mousses rigides sont généralement préférées pour des applications telles que les dispositifs de flottaison, le remplissage de vides ou la protection d'assemblages.

Mousses souples

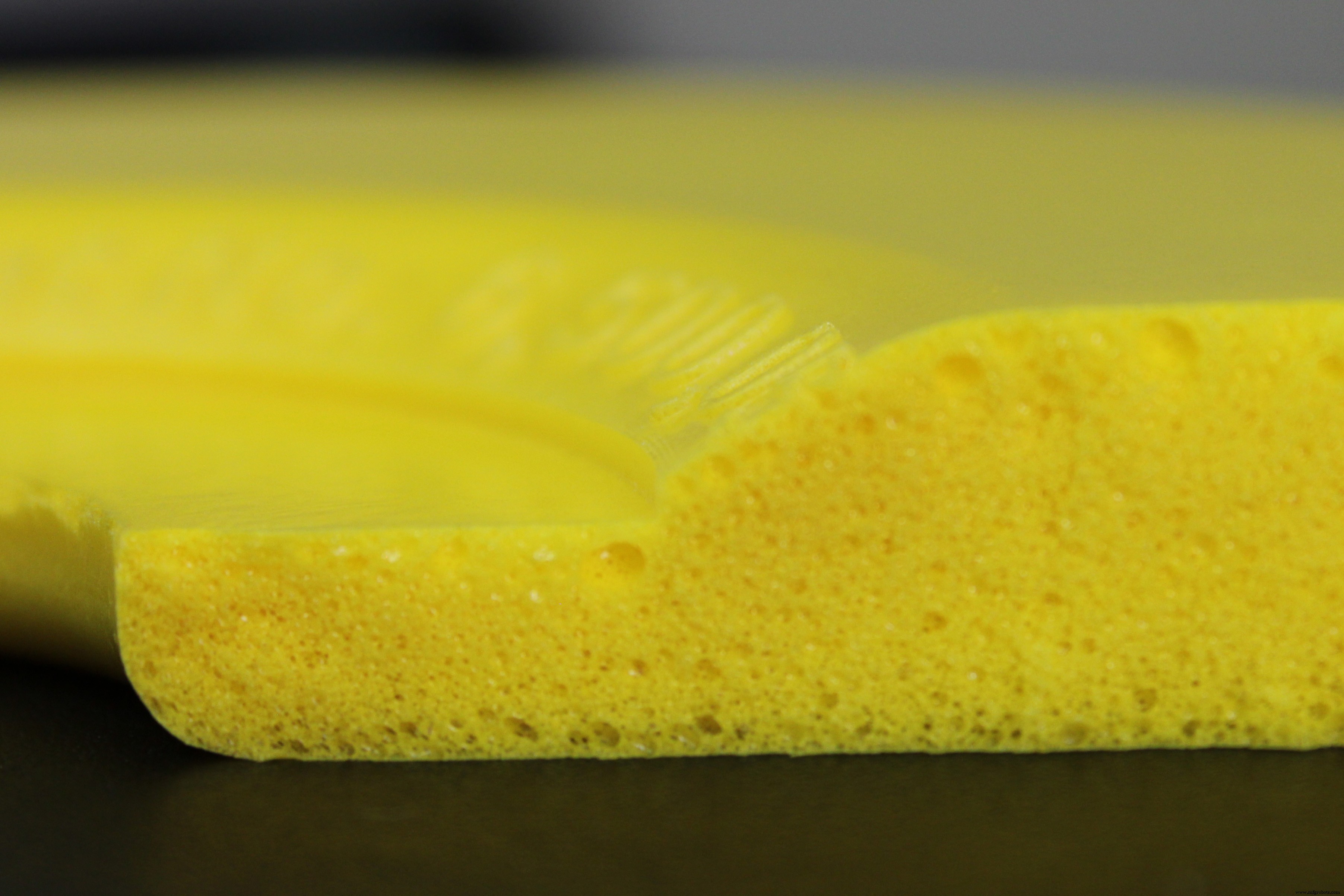

Les mousses de polyuréthane flexibles comprennent une grande variété de mousses élastomères qui peuvent atteindre des densités élevées tout en restant flexibles. Certains matériaux offrent la possibilité d'avoir une finition de surface semblable à la peau ou une texture de mousse microcellulaire exposée. Par exemple, les mousses à peau intégrale peuvent généralement être identifiées par leur aspect lisse et brillant. En règle générale, cette fonctionnalité est privilégiée pour les produits qui nécessitent un nettoyage plus facile et une durée de vie plus longue. Les mousses de polyuréthane flexibles se trouvent couramment dans les produits pour bébés, les applications de fitness et les dispositifs médicaux, pour n'en nommer que quelques-uns.

Les mousses de polyuréthane flexibles comprennent une grande variété de mousses élastomères qui peuvent atteindre des densités élevées tout en restant flexibles. Certains matériaux offrent la possibilité d'avoir une finition de surface semblable à la peau ou une texture de mousse microcellulaire exposée. Par exemple, les mousses à peau intégrale peuvent généralement être identifiées par leur aspect lisse et brillant. En règle générale, cette fonctionnalité est privilégiée pour les produits qui nécessitent un nettoyage plus facile et une durée de vie plus longue. Les mousses de polyuréthane flexibles se trouvent couramment dans les produits pour bébés, les applications de fitness et les dispositifs médicaux, pour n'en nommer que quelques-uns.

DCPD

Le dicyclopentadiène (DCPD) n'est pas un polyuréthane, cependant, ce matériau peut être traité à l'aide du procédé RIM. Le DCPD est un matériau généralement constitué de gazoles chauffés. Bien qu'il existe de nombreux types de matériaux DCPD, ils ont tendance à présenter une résistance aux chocs supérieure. Pour cette raison, le DCPD peut être vu dans des applications qui nécessitent généralement des boucliers de protection tels que la machinerie lourde, l'automobile, l'armée et la défense.

Le dicyclopentadiène (DCPD) n'est pas un polyuréthane, cependant, ce matériau peut être traité à l'aide du procédé RIM. Le DCPD est un matériau généralement constitué de gazoles chauffés. Bien qu'il existe de nombreux types de matériaux DCPD, ils ont tendance à présenter une résistance aux chocs supérieure. Pour cette raison, le DCPD peut être vu dans des applications qui nécessitent généralement des boucliers de protection tels que la machinerie lourde, l'automobile, l'armée et la défense.

Quel matériau de jante choisissez-vous ?

En fonction de vos exigences de conception, il existe un matériau RIM qui peut vous aider à donner vie à votre idée de conception ! Contrairement aux plastiques moulés par injection, les matériaux RIM offrent des propriétés supérieures et une liberté de conception pour produire de grandes géométries complexes. Lors de la sélection du bon matériau, il est important de déterminer la fonction, le type d'environnement et les propriétés physiques clés de votre application pour de meilleures performances. Chez MPC, nous nous spécialisons dans les formulations personnalisées et fabriquons une large gamme de produits et de composants grâce à nos procédés exclusifs de moulage par injection et réaction (RIM). Si vous recherchez une assistance matérielle pour la conception de votre produit RIM, utilisez notre outil de conception, ici, ou téléchargez notre fiche technique ci-dessous pour en savoir plus.

Technologie industrielle

- PEEK à haute viscosité pour le moulage par injection et l'extrusion

- Matériaux en mousse pour moulage par injection ou compression

- Moulage par injection robotisé pour composites fonctionnalisés

- Qu'est-ce que le moulage par injection de réaction

- Thermoformage vs moulage par injection-réaction (RIM)

- Moulage par injection vs moulage par injection de réaction (RIM)

- Moulage par coulée vs moulage par injection de réaction

- Meilleurs matériaux de moulage par injection plastique

- Matériaux courants de moulage par injection de plastique