Ajouter des caractéristiques moulées par injection à votre pièce

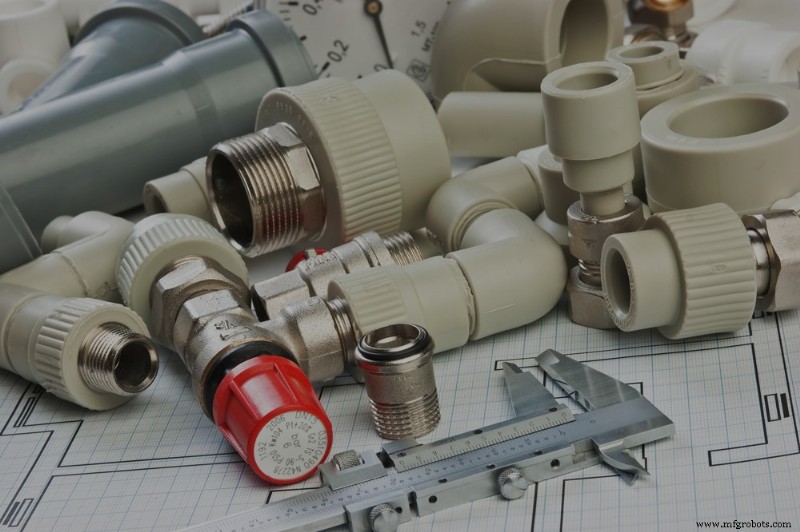

Le moulage par injection consiste à créer un moule précis composé d'un noyau et d'une cavité et à injecter du plastique fondu dans l'outillage. Une fois refroidie, la plaque d'éjection de la machine de moulage par injection s'enclenchera, libérant la pièce de votre moule.

Le moulage par injection offre une grande précision, une grande vitesse, une large gamme de matériaux compatibles et un faible coût par pièce. Des caractéristiques spécifiques peuvent être ajoutées aux pièces moulées par injection, telles que du texte, des finitions de surface et des charnières.

Pourquoi ajouter des fonctionnalités de moulage par injection à une pièce ?

L'optimisation de la conception des pièces en ajoutant des fonctionnalités de moulage par injection peut aider à réduire les étapes de post-traitement, ce qui permet d'économiser du temps et de l'argent à long terme. Après tout, plus il y a de fonctionnalités qui peuvent être accomplies avec un seul processus, mieux c'est. L'ajout de fonctionnalités de moulage par injection à une conception de pièce permet d'obtenir une pièce plus fonctionnelle et esthétique et de réduire les coûts de production totaux.

Fonctionnalités fréquemment ajoutées avec les techniques de moulage par injection

Lorsqu'il s'agit d'ajouter des fonctionnalités de moulage par injection, les options incluent :

- Texte : Le moulage par injection facilite l'ajout d'étiquettes, d'instructions, de logos et de schémas à vos pièces. Au lieu de compter sur l'étiquetage post-traitement (et d'engager les coûts associés), le texte et les logos peuvent être incorporés directement sur vos pièces en plastique avec de petites modifications de la conception.

- Finitions de surface : De même, des finitions de surface peuvent être ajoutées à une pièce moulée par injection en modifiant le moule plutôt qu'en incluant des étapes de post-traitement coûteuses et chronophages. Par exemple, vous pouvez utiliser un moule texturé au lieu de grenailler chaque pièce.

- Moulure d'insertion : L'injection de matériau fondu autour d'un insert (souvent en métal, en plastique ou en céramique) créera une liaison solide entre les deux matériaux. Étant donné que cela réduit le besoin d'assemblage secondaire, le moulage par insertion permet également d'économiser du temps et de l'argent.

- Surmoulage : Le surmoulage peut également aider à réduire les coûts et à réduire le besoin de processus d'assemblage secondaires. Comme le moulage par insertion, ce processus implique la création de pièces à partir de plusieurs matériaux - le premier est un substrat rigide fabriqué à partir d'un thermoplastique moulé par injection, et le second est une injection supplémentaire dans, sur ou autour du substrat. Le surmoulage peut lier des matériaux chimiquement ou mécaniquement pour créer des pièces plus fonctionnelles ou plus esthétiques.

- Charnières vivantes : Au lieu de fixer des charnières métalliques plus tard, la conception de pièces avec des charnières moulées peut simplifier le processus de conception et de production. Avec la bonne conception, les boîtiers et les couvercles peuvent être traités en une seule opération de moulage, ce qui permet d'économiser du temps, des matériaux et des dépenses.

- Joints à encliquetage : Les joints à encliquetage sont souvent inclus dans les pièces en plastique pour réduire ou éliminer le besoin de fixations traditionnelles comme les écrous, les vis, les rondelles et les entretoises. L'intégration de joints à encliquetage directement dans une conception peut aider à réduire le besoin de matériel secondaire et les coûts d'assemblage.

- Fils : Les pièces moulées par injection peuvent être conçues avec des filetages pour éliminer le besoin de couper le filetage secondaire et réduire les délais et les coûts.

Conception pour les fonctionnalités de moulage par injection

L'optimisation des pièces selon les principes DFM vous permettra de produire des produits de haute qualité et performants aussi rapidement et économiquement que possible. De plus, étant donné que l'outillage d'usinage est un processus coûteux et long, il est essentiel de garantir la capacité de votre moule. Pour cela, nous vous recommandons de travailler avec un ingénieur en conception d'outillage expérimenté. Lors de la conception de vos pièces, vous devrez tenir compte des points suivants :

Concevoir les fils avec soin

L'inclusion de filetages dans une pièce moulée par injection peut aider à réduire les coûts de post-traitement, mais l'emplacement et la conception du filetage peuvent avoir un impact sur le coût total de l'outillage. Bien que le placement de filetages externes sur la ligne de séparation d'un moule soit l'option la plus simple et la plus rentable, cela augmente également la possibilité de filetages flash et incompatibles. Cependant, si les filets ne sont pas centrés sur la ligne de séparation, la conception devra inclure des actions latérales ou des glissières, ce qui pourrait augmenter les coûts de moulage.

Une solution consiste à utiliser un insert tournant, également appelé noyau fileté, sur les filetages internes. L'insert tourne et se dévisse avant que la pièce ne soit éjectée du moule; et avec quelques filets internes courts, il peut simplement être retiré du moule lors de l'éjection. Mais quel que soit le placement du filetage, limitez le pas du filetage à moins de 32 fils par pouce et arrêtez les fils avant l'extrémité pour éviter le filetage croisé.

Sélectionnez le bon matériau pour les charnières vivantes

Si une conception comprend des charnières vivantes, le matériau que vous choisissez devient critique. Robuste, léger et flexible, le polypropylène (PP) est un matériau de charnière vivant idéal.

En plus des considérations matérielles, l'inclusion d'un rayon au milieu de la charnière aidera les deux parties à se fermer, en fonction de l'amplitude de mouvement prévue. Vous devrez également vous assurer que vous concevez la charnière suffisamment épaisse pour supporter des flexions répétées, mais toujours suffisamment fine pour fléchir.

Faites attention à l'épaisseur des parois

Une épaisseur de paroi incohérente peut entraîner un gauchissement, des tirs courts, des marques d'évier et d'autres complications graves, il est donc essentiel d'utiliser une épaisseur de paroi uniforme dans la mesure du possible. Cependant, si l'épaisseur de paroi de la conception de votre pièce change, des transitions graduelles aideront à garder la pièce intacte. Une bonne règle empirique pour l'épaisseur de paroi idéale dans le moulage par injection se situe entre 0,040 et 0,140 pouce.

Utilisez des fermetures coulissantes pour les clips et les encliquetages

L'utilisation de fermetures coulissantes vous permet de créer des éléments tels que des trous et des crochets sans avoir à recourir à des inserts ou à des actions latérales. Celles-ci sont particulièrement utiles lors de la conception de pièces avec des clips et des encliquetages, car la création de fermetures coulissantes adaptées aux clips et aux encliquetages de la pièce contribuera à réduire les coûts d'outillage et d'exploitation.

Inclure le tirant d'eau et réduire la hauteur des éléments hauts

L'angle de dépouille minimum est de 0,5° pour toutes les caractéristiques perpendiculaires à la ligne de séparation. Idéalement, l'élément doit avoir un angle de dépouille de 1° ou 2°. Cependant, si la conception comporte des caractéristiques hautes telles que des nervures, des bossages ou des entretoises, l'incorporation d'angles de dépouille plus grands facilitera le processus d'éjection et évitera les lignes de grattage.

Les éléments hauts et les moules profonds augmentent le risque de marques d'évier, vous devez donc faire tout votre possible pour minimiser la hauteur d'un élément dans la mesure du possible. Cela aidera à éviter le besoin d'une ventilation accrue et de fraises en bout plus longues.

Gardez un œil sur votre texte

L'ajout de texte et de logos à une pièce moulée par injection doit être stratégique pour garantir une production aussi efficace que possible et des résultats lisibles. Utilisez une police sans empattement avec une longueur de trait minimale (pensez à la barre transversale dans un « A » par exemple) de 0,020 pouce, car les boucles des polices avec empattement et les petits traits rendent le fraisage de l'outillage difficile.

L'utilisation de texte en relief rend le libellé plus facile à lire et à produire que le texte en retrait, mais il doit être maintenu à 0,015 pouce de hauteur ou moins. Le texte doit être orienté dans le sens de la traction du moule pour assurer une éjection en douceur et éviter le besoin d'inserts chargés manuellement et d'actions latérales. Cependant, si vous utilisez un matériau flexible comme l'élastomère thermoplastique (TPE), la direction de traction du moule ne sera pas un facteur.

Suivre les autres bonnes pratiques DFM

Pour tout projet de moulage par injection, nous vous encourageons à suivre les meilleures pratiques de conception pour la fabrication (DFM), notamment en minimisant les contre-dépouilles dans la mesure du possible, en utilisant un matériau à faible retrait si la pièce a des tolérances serrées, en plaçant les lignes de séparation de manière stratégique et en incluant des chanfreins ou des congés partout où nécessaire.

Création de pièces moulées par injection de qualité avec Fast Radius

L'ajout de fonctionnalités moulées par injection peut économiser du temps et de l'argent tant que la conception est solide et suit les meilleures pratiques. Cependant, des composants moulés par injection mal conçus peuvent entraîner des retards, des défauts et des produits finaux cassants. Pour rationaliser les processus de conception et de production, envisagez de travailler avec un partenaire de fabrication expérimenté comme Fast Radius.

Chez Fast Radius, nous savons que la précision et la qualité sont essentielles. Lorsque vous travaillez avec nous, vous recevez des conseils d'experts et une attention personnalisée. Vous pourrez également profiter de notre suite d'outils en ligne, où vous pourrez télécharger votre conception, évaluer différents matériaux et méthodes de fabrication, et identifier les pièges potentiels de la conception grâce à des vérifications DFM automatisées. Créez un compte ou contactez-nous dès aujourd'hui pour voir comment Fast Radius peut vous aider à donner vie à vos idées.

Consultez notre centre de ressources pour découvrir comment créer des pièces moulées par injection plus solides, les plus grosses erreurs de conception de moulage par injection, et plus encore.

Technologie industrielle

- Conception de pièces moulées par injection, partie 5 :brouillon

- Conception de pièces moulées par injection, partie 4 :Warp

- Conception de pièces moulées par injection, partie 3 :bossages

- Conception de pièces moulées par injection Partie 2 :Marques d'évier

- Le moulage par injection de plastique peut aider votre entreprise

- Que sont les défauts de moulage par injection et comment les prévenir :10 défauts de pièces en plastique

- Quelle est la meilleure finition de surface SPI pour votre pièce moulée par injection ?

- Qu'est-ce que le moulage par injection de réaction

- Moulage vs moulage par injection