Moulage par injection en contre-dépouille :utiliser efficacement les contre-dépouilles dans les conceptions de moulage par injection

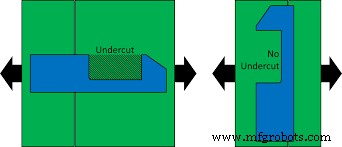

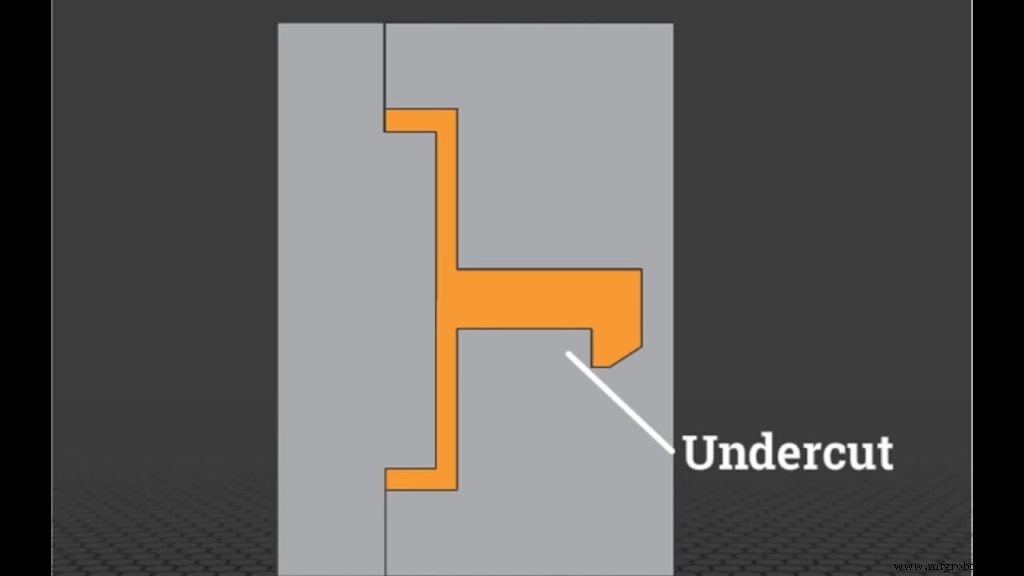

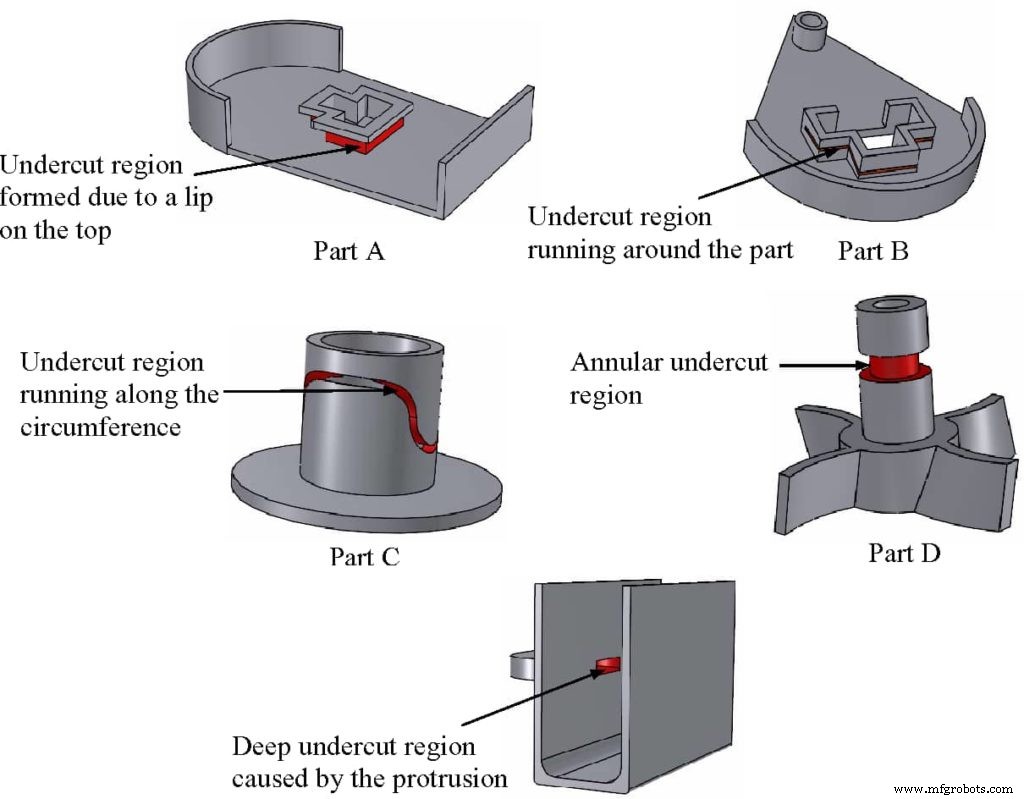

Le moulage par injection de contre-dépouille traite des formes et de la conception complexes qui empêchent de retirer la pièce du moule sans aucun dommage. Les caractéristiques de contre-dépouille dans le moulage par injection augmentent généralement la complexité globale et les coûts associés de toute conception. Pour ces raisons, il vaut mieux les éviter autant que possible.

Dans cet article, nous explorerons en détail ce que sont les contre-dépouilles dans le moulage par injection et les différentes méthodes utilisées pour créer des contre-dépouilles.

Contre-dépouilles dans le moulage par injection :un bref aperçu

Le moulage en contre-dépouille est un processus essentiel pour créer des crochets, des rainures et d'autres éléments qui ont un effet direct sur la fonctionnalité de votre pièce. Par conséquent, il devient absolument nécessaire d'inclure des contre-dépouilles lorsque votre conception de moulage par injection présente ces caractéristiques.

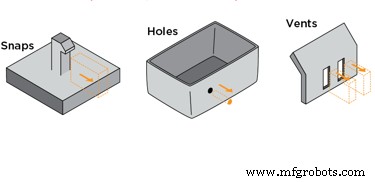

Alors, qu'est-ce qui rend les contre-dépouilles si importantes que vous ne pouvez pas les éviter dans certaines conceptions ? Voici les 5 scénarios les plus courants où le moulage par injection en contre-dépouille devient nécessaire.

- Fonctionnalités interdépendantes : Fonctionnalités d'encliquetage ou de verrouillage, ou tout élément similaire permettant un assemblage et un fonctionnement plus faciles.

- Trous latéraux : Ceci est plus courant dans l'électronique grand public mais n'est pas exclusif à ce domaine. Les trous latéraux vous permettent d'ajouter des boutons, des ports ou d'autres points d'accès dans le boîtier.

- Raccords cannelés : Les connecteurs à barbe sont parmi les composants les plus courants qui contrôlent le flux d'air. Dans les applications médicales, les raccords de barres en plastique jouent un rôle crucial dans de nombreux appareils.

- Fils verticaux : Plusieurs connecteurs, tuyaux et autres composants nécessitent des filetages verticaux pour une connexion sécurisée qui peut supporter des contraintes et des charges légères.

- Inserts personnalisés : Toute fonctionnalité personnalisée nécessitant des éléments de conception spéciaux et pouvant ne pas être parallèle au dessin de la moulure.

Heureusement, il existe des moyens qui permettent aux experts d'éviter les complexités associées au processus de moulage par injection de plastique en contre-dépouille. La plupart exigent que vous incorporiez des modifications et des améliorations de conception pour vous assurer que la contre-dépouille n'entrave pas le processus d'éjection régulier. Par conséquent, vous conservez le même niveau de fonctionnalité tout en évitant les complexités globales du processus et en évitant les coûts supplémentaires.

5 façons de créer des contre-dépouilles réussies dans les pièces moulées

La gestion des contre-dépouilles est complexe et nécessite des connaissances techniques approfondies. Cependant, il existe des moyens de les gérer avec succès en améliorant votre conception et en optimisant vos opérations. Voici 5 façons qui peuvent vous aider à gérer efficacement les conceptions de moulures en contre-dépouille.

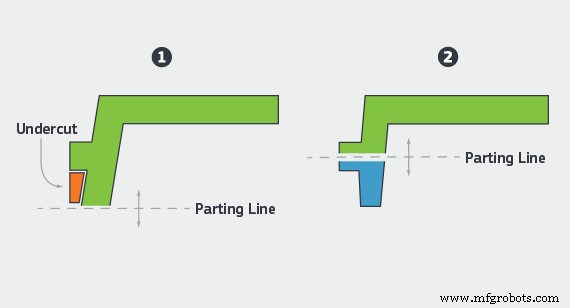

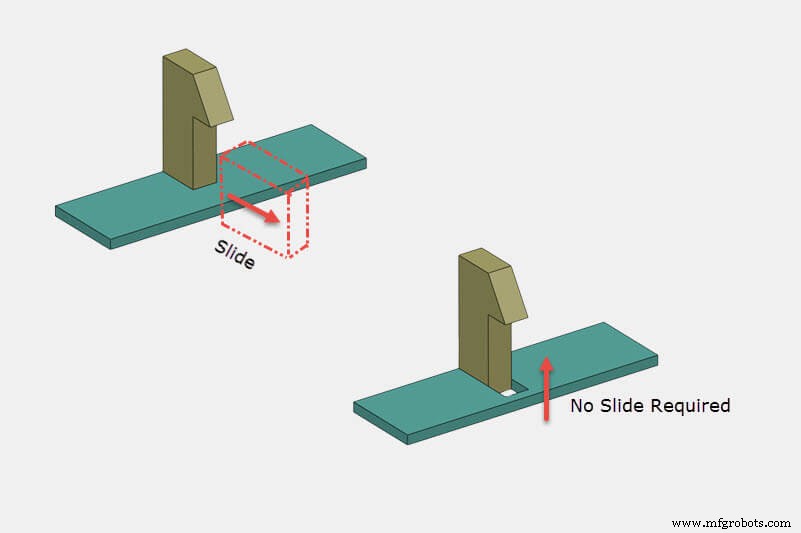

1. Positionner les lignes de séparation

La ligne de séparation est le plan d'intersection entre les deux moules. En positionnant la ligne de séparation directement sur l'élément en saillie, vous pouvez éviter le problème de sous-cotation. La raison en est que lorsque la fonction est divisée en deux moitiés par la ligne de séparation, la pièce peut être éjectée du moule sans inclure de contre-dépouille. Reportez-vous à la figure ci-dessous pour voir comment cela fonctionne.

Cependant, la technique comporte également certaines limites. Le placement de votre ligne de séparation dépend d'une pléthore de facteurs à partir de la géométrie, des propriétés du matériau, des propriétés d'écoulement et d'autres caractéristiques de la pièce.

2. Utiliser la fonctionnalité d'actions secondaires

Dans une situation où la contre-dépouille est absolument nécessaire, une fonction d'action latérale peut vous aider à maintenir la fonctionnalité de votre pièce. En termes simples, un noyau à action latérale est un insert qui glisse hors de la pièce lors de l'éjection.

Lorsque la matière est éjectée dedans, elle ne parvient pas à remplir le volume occupé par cet insert. Lorsque le processus de moulage est terminé, l'insert glisse, laissant une contre-dépouille.

Cependant, il existe également de nombreuses limitations dans cette conception. Le noyau d'action latérale doit être perpendiculaire pour une action efficace. Pour assurer ce mouvement perpendiculaire, vous devez concevoir le mécanisme en conséquence, ce qui ajoute de la complexité à la conception du moule.

Une autre limitation importante des noyaux à action latérale est liée au matériau. Ils fonctionnent mieux avec des matériaux rigides qui ne collent pas facilement au moule. Matériaux comme le nylon. L'acétal et le PC sont les meilleurs choix. Pour les matériaux souples et facilement déformables, le bump-off semble être la meilleure option.

3. Utiliser les Bump Offs

Les bosses sont un excellent choix si vous avez affaire à des matériaux souples et élastiques. Le processus fonctionne exactement comme un travail de moulage par injection normal, avec l'ajout d'un seul insert. Lorsque le processus est terminé, cet insert est retiré en premier. L'espace qu'il laisse derrière lui crée une "marge de manœuvre" pour la pièce.

Une fois le premier insert retiré, la pièce est éjectée normalement. En raison de l'espace creux à l'intérieur du moule, la pièce peut se déformer légèrement, lui permettant d'être éjectée tout en ayant une contre-dépouille.

Mais il y a un insert supplémentaire pour s'adapter au changement de conception. Lors de l'éjection, la pièce se déforme légèrement, ce qui la démoule facilement.

Alors que les bosses peuvent sembler assez simples d'un point de vue. Leur utilisation nécessite un examen attentif de plusieurs facteurs. Voici quelques-unes des principales restrictions lors de l'utilisation du bump off pour le moulage par injection en contre-dépouille.

- La pièce doit être suffisamment flexible pour se déformer sans dommage.

- L'élément inférieur doit être éloigné des éléments de raidissement tels que les coins et les nervures.

- L'angle d'attaque doit être compris entre 30 0 à 45 0 .

4. Choisissez des inserts chargés manuellement

Le concept derrière les inserts chargés à la main est très similaire aux noyaux à action latérale. Cependant, comme son nom l'indique, il s'agit d'une technique manuelle réalisée par des techniciens. Ils ne sont pas automatiques et traitent généralement des travaux de moulage par injection en contre-dépouille interne ou des conceptions pour lesquelles aucune autre méthode ne fonctionne.

Les inserts chargés à la main sont différentes pièces métalliques que l'opérateur place manuellement dans le moule pour empêcher tout écoulement de plastique. Cela facilite le processus d'éjection car l'opérateur est libre de retirer la pièce une fois le cycle terminé et de la réutiliser pour le lot suivant. .

La principale limitation de l'utilisation d'inserts chargés à la main pour le moulage par injection en contre-dépouille est liée aux délais de livraison. Il s'agit d'un processus manuel, ce qui signifie qu'il prendrait naturellement plus de temps. De plus, les températures élevées impliquées créent également un problème de sécurité. Les travailleurs utilisent des gants et des lunettes de sécurité, mais il y a toujours un risque de se brûler.

5. Incorporer des arrêts

Les fermetures sont des obstructions temporaires qui utilisent des crochets, des clips ou d'autres composants similaires pour s'encliqueter et empêcher l'écoulement dans des régions particulières de la conception. Dans la plupart des cas, les arrêts peuvent éliminer le besoin de noyaux à action latérale ou d'inserts manuels qui augmentent le coût ou ralentissent la production. Cependant, vous devrez modifier la conception pour utiliser cette technique efficacement.

Pour de meilleurs résultats, assurez-vous que votre conception a suffisamment d'angles de dépouille pour faciliter le processus d'éjection sans aucun problème. De plus, le côté supérieur ou vertical doit avoir une différence de 3 degrés minimum. Il garantit la sécurité de votre conception de moulage par injection de plastique et empêche tout frottement, flash ou dommage à l'outil.

Conception de pièces et opérations secondaires

Outre les options susmentionnées, changer la conception et éviter la contre-dépouille en premier lieu reste votre meilleur pari.

Un bon designer s'assure que son design est pratique en plus d'être efficace. La conception pour la fabrication (DFM) nécessite un examen attentif d'une variété de facteurs qui vous aident à maintenir l'équilibre parfait entre la facilité de fabrication et les coûts globaux. Et cela sans compromettre les performances et les fonctionnalités du composant.

Examinez de plus près l'application et votre conception. S'il existe un moyen de simplifier les choses et d'éviter les zones de contre-dépouille, la meilleure solution est d'y aller. Dans la plupart des cas, cela serait probablement plus économique que de créer un moule qui vous donne exactement le design dont vous avez besoin.

Applications courantes du processus de moulage par injection en contre-dépouille

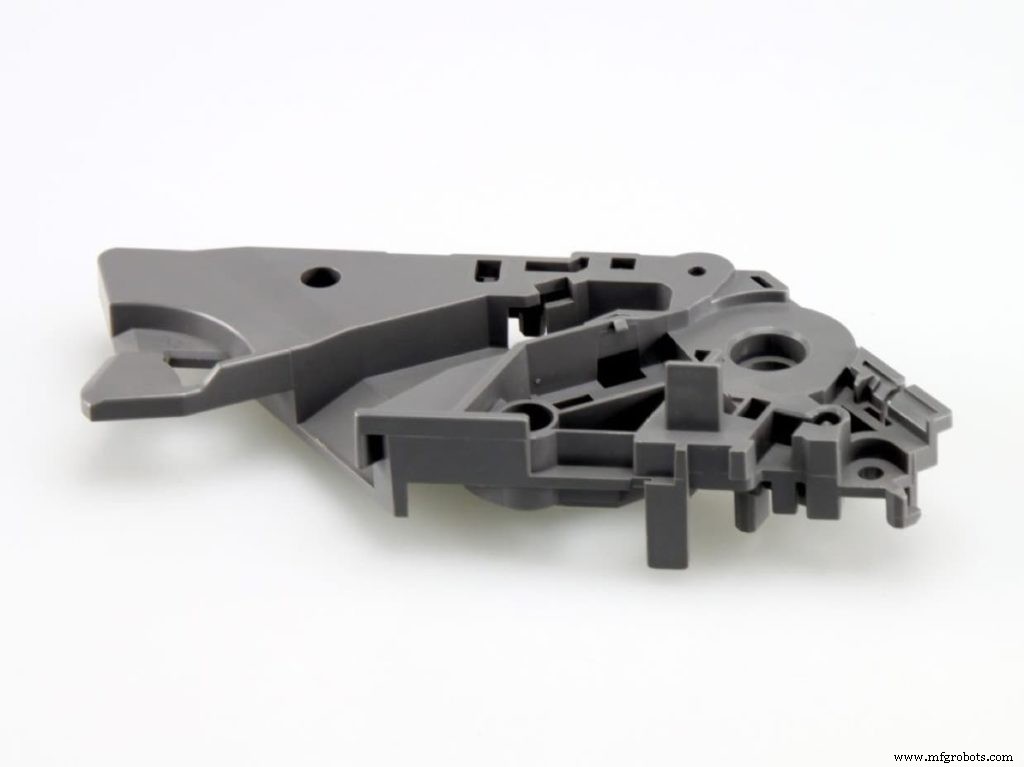

Le moulage par injection en contre-dépouille est répandu dans de nombreuses industries en raison de sa pertinence pour la fabrication de produits nécessitant des caractéristiques de contre-dépouille. Quelques-unes de ces industries sont triées sur le volet et discutées ci-dessous.

1. Dispositifs médicaux

Le moulage par injection de plastique en contre-dépouille est extrêmement courant dans les pièces en plastique médical, car la plupart des conceptions de ce secteur remplissent une sorte de travail complexe.

Les dispositifs de sauvetage, les unités d'administration d'oxygène et divers autres composants de soins de santé essentiels ont des conceptions compliquées en raison de ce qui est en jeu. Dans de telles applications, différentes techniques de moulage en contre-dépouille peuvent aider les concepteurs à garantir les meilleures performances sans compromettre la fabricabilité globale de votre pièce spécifique.

2. Électronique grand public

La plupart des appareils électroniques grand public reposent sur des boîtiers en plastique car ils sont durables, durables, isolés et, surtout, économiques. Cependant, le boîtier en plastique doit avoir de nombreuses contre-dépouilles pour permettre l'accès au boîtier interne ou pour ajouter des boutons, des interrupteurs et divers autres éléments pour les utilisateurs.

Dans de nombreux cas, vous ne pouvez même pas opter pour des opérations secondaires en raison des problèmes esthétiques associés. Par exemple, un concepteur de téléphone portable doit s'assurer que le design est à la fois fonctionnel et accrocheur.

3. Exigences de conception

Les concepteurs doivent s'assurer qu'ils adhèrent à certaines conventions lors de la conception des contre-dépouilles. Tout d'abord, la fonctionnalité doit être placée de manière à disposer de suffisamment d'espace pour la supprimer.

Les actions secondaires, par exemple, ne doivent pas être trop serrées au risque de se coincer. S'il y a un élément pincé à la main, il doit être accessible à l'opérateur.

Les principaux défis du moulage par injection de contre-dépouilles

La conception, les matériaux et les exigences du projet sont des défis importants dans le moulage par injection plastique en contre-dépouille.

En ce qui concerne la conception, plus la configuration est complexe, plus vous verrez de complications. Tout commence à partir de là. Les angles de dépouille, les cavités et tous les autres angles complexes doivent être contrôlés pour obtenir les meilleures performances. De plus, le revêtement sur la charge manuelle doit également avoir le bon matériau pour minimiser les risques de complications dans le processus d'éjection.

Le deuxième défi peut provenir du matériel avec lequel vous traitez. La règle générale indique que plus le matériau est rigide, plus vous rencontrerez de problèmes lors du processus d'extraction. De plus, la flexibilité et l'élasticité globales du matériau que vous choisissez déterminent également le type de solution que vous pouvez utiliser pour optimiser votre moulage en contre-dépouille.

Enfin, un autre défi important peut provenir des exigences esthétiques du projet. Si vous avez affaire à une pièce où vous ne voulez pas de ligne de séparation visible sur les pièces moulées par injection ou tout autre problème esthétique, la solution de conception que vous pourrez utiliser aura certaines limites. En conséquence, vous devrez faire face à plus de complications.

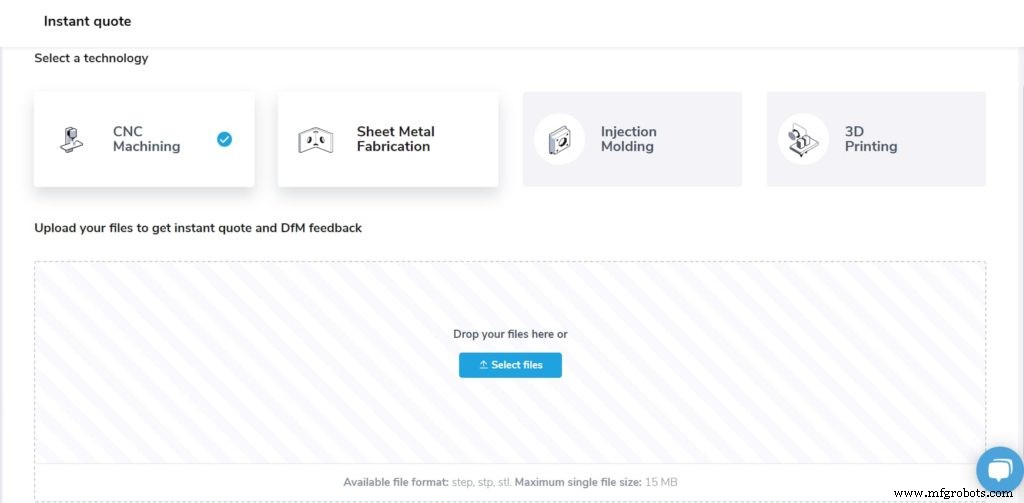

Réussissez les contre-dépouilles avec l'aide de RapidDirect

Le processus de moulage par injection de plastique en contre-dépouille s'accompagne d'une série de complications et d'exigences complexes que seul le bon partenaire de fabrication peut vous aider à gérer. RapidDirect possède des équipements à la pointe de la technologie et dispose de l'équipe la plus expérimentée pour répondre à toutes vos exigences et vous livrer avec succès les résultats avec la plus grande cohérence et au meilleur prix.

RapidDirect ne se limite pas à vous fournir également des services de moulage par injection. Nous pouvons fournir une analyse DFM détaillée qui peut vous aider à optimiser la conception de votre pièce afin de minimiser toute complexité et vous aider à identifier le meilleur plan d'action global pour des résultats rapides.

Alors lancez-vous avec RapidDirect dès maintenant ! Téléchargez simplement vos fichiers de conception, puis configurez les exigences matérielles et les détails du projet.

FAQ

Comment éviter la contre-dépouille dans le moulage par injection ?La plupart du temps, cela se résume simplement à votre approche de conception. Un ingénieur peut être en mesure d'omettre une contre-dépouille tout en conservant la fonctionnalité grâce à une approche de conception ciblée. D'autres fois, vous n'êtes pas aussi chanceux et la contre-dépouille est une nécessité absolue. Dans ce cas, vous pouvez utiliser les nombreuses techniques décrites dans cet article pour faciliter le moulage par injection en contre-dépouille.

Dois-je diviser ma pièce en plusieurs composants dans un cas où la conception est complexe avec un certain nombre de contre-dépouilles ?C'est une décision que vous devez finaliser après avoir examiné tous les facteurs. Naturellement, certaines parties deviennent si complexes qu'il n'y a pas d'autre choix que de les diviser en plusieurs parties gérables. Cependant, cela se fait au détriment des coûts de main-d'œuvre et du temps supplémentaires. De plus, il est toujours possible que vous ayez pu fabriquer une seule pièce plus précise dans un moule à injection correctement découpé. Assurez-vous donc d'avoir épuisé toutes vos options avant d'envisager une approche à plusieurs composants.

Résine

- Qu'est-ce que le moulage par injection de métal ?

- L'impression 3D peut-elle remplacer le moulage par injection ?

- Guide du moulage par injection à faible volume

- Comment estimer le coût du moulage par injection ?

- Tutoriel de moulage par injection :vidéos

- PEEK à haute viscosité pour le moulage par injection et l'extrusion

- Qu'est-ce que le moulage par injection de réaction

- Moulage sous pression vs moulage par injection

- Processus de moulage par injection