Ajouter des nervures d'écrasement dans les pièces moulées par injection

Le moulage par injection joue un rôle essentiel dans la production de pièces et de conceptions en plastique, et c'est une procédure assez simple. Cependant, les fabricants ont tendance à rencontrer des difficultés de fabrication lorsqu'ils traitent des connexions à ajustement serré, en particulier sans l'aide de nervures d'écrasement.

Ces minuscules structures assurent le bon déroulement du processus de production. De plus, ils garantissent que les différentes pièces sur lesquelles vous travaillez sont fermement maintenues ensemble tout au long du processus de production. Cet article explique ce que sont les nervures d'écrasement et leur importance dans les pièces moulées.

Que sont Côtes d'écrasement pour moulage par injection ?

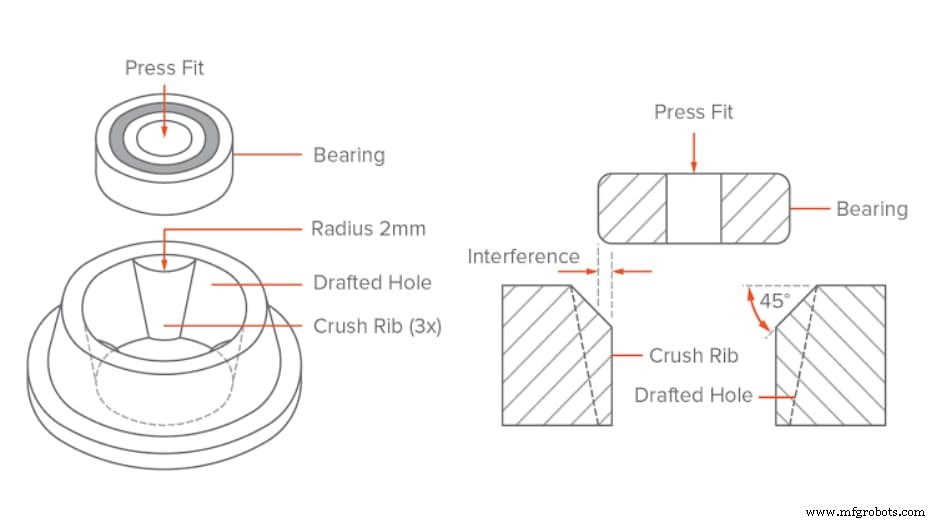

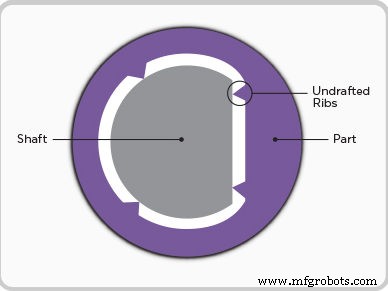

Les nervures d'écrasement de moulage par injection sont de petites caractéristiques saillantes ajoutées aux conceptions de moulage pour soutenir et améliorer la stabilité des connexions à ajustement serré. Ces structures sont souvent de petites surfaces d'environ un dixième de pouce de diamètre. Ils ont besoin d'une interférence d'environ 0,01 pouce entre les pièces assemblées pour fonctionner au mieux. La conception en plastique Crush ribs est fréquemment utilisée dans les trous ou d'autres composants qui doivent être ajustés par pression avec une autre pièce.

Lors de la production de nervures d'écrasement pour les pièces en plastique, les fabricants les fabriquent généralement en pointe ou en arrondi. Lors de l'assemblage, leurs pointes se déforment, créant ainsi un ajustement serré au contact d'autres composants. Au moins trois nervures d'écrasement sont nécessaires pour un ajustement individuel afin de fabriquer des pièces en plastique avec un support solide, un ajustement ferme et un bon alignement. Cependant, en utiliser plus pour un support supplémentaire et meilleur est également divertissant.

Crush Ribs Designs :traditionnel et arrondi Écraser des côtes levées

Comme mentionné précédemment, les conceptions de nervures en plastique se présentent sous deux formats :les nervures pointues, qui sont la conception traditionnelle, et les rondes. Soit la conception des nervures écrasées fait le travail, c'est-à-dire pour assurer une connexion sûre et ferme. Les extrémités arrondies des deux nervures se déforment facilement, créant un ajustement serré lorsqu'elles sont en contact avec d'autres composants lors de l'assemblage.

Cependant, ce qui différencie les deux, c'est le coût de production. Lorsque les nervures pointues nécessitent une découpe dans des moules avec EDM - Usinage par décharge électrique , ce qui représente une augmentation du coût global de leur fabrication, d'autre part, les nervures arrondies peuvent être facilement fraisées directement dans les moules, tout comme les autres composants.

Les côtes d'écrasement sont-elles nécessaires pour les pièces moulées ?

Oui! Les nervures d'écrasement sont des caractéristiques essentielles pour le support dans les conceptions en plastique, en particulier dans les connexions à ajustement serré.

Certains peuvent juger inutiles les côtes écrasées, car d'autres méthodes de fabrication comme l'impression 3D peuvent facilement fabriquer des composants à ajustement serré avec peu ou pas de complications. Cependant, ce n'est pas le cas dans le moulage par injection, bien que vous puissiez penser qu'ils ne sont pas importants jusqu'à ce que vous ayez une idée claire de ce que vous essayez de concevoir les pièces moulées.

Le moulage par injection consiste à faire fondre des composants en plastique avant de les remodeler dans la forme souhaitée. Au cours de la procédure, étant donné que les pièces en plastique sont déjà sous forme liquide, elles ont tendance à coller aux parois du moule, et essayer d'enlever ces pièces peut l'endommager ou même le moule.

Par conséquent, les fabricants laissent ou dessinent souvent des trous dans les pièces et les composants pendant le moulage par injection pour réduire la friction et faciliter le retrait de ces composants des moules. Cependant, ces trous entraînent des prises serrées lâches et faibles. C'est ici que les conceptions de nervures écrasées s'avèrent nécessaires. L'ajout de nervures d'écrasement à l'intérieur du trou garantit que vous avez une forteresse sans enlever le trou de tirage.

Ces nervures ont une surface minimale avec moins de résistance lorsqu'il est nécessaire de les retirer après la fabrication complète de la conception. Par conséquent, les fabricants peuvent maintenir le tirage dans le trou avec des nervures d'écrasement tout en produisant une prise ferme pour les pièces à ajustement serré. Les nervures offrent résistance et stabilité aux parois de votre moule tout en conservant une épaisseur réduite. S'il est nécessaire d'augmenter l'épaisseur de la paroi, les nervures aident à minimiser les complications possibles.

Généralement, une épaisseur accrue dans les conceptions en plastique peut entraîner un affaissement et un gauchissement, compromettant l'ensemble de la structure. Dans ce cas, l'utilisation d'une nervure est un moyen efficace de contourner ces problèmes.

Lignes directrices pour le moulage par injection Écraser des côtes levées

Les nervures sont des extensions plus ou moins fines, souvent perpendiculaires à la paroi ou au plan des pièces en plastique. Vous trouverez ci-dessous quelques directives utiles sur les côtes écrasées :

- La fabrication de nervures d'épaisseur minimale est essentielle pour éviter les parties épaisses de la base du mur.

- Pour réduire les retassures, utilisez des nervures d'environ 60 % de l'épaisseur de la paroi de jonction.

- Utilisez des angles de dépouille adaptés .

- Pour des pratiques efficaces, augmentez l'espacement à environ deux fois l'épaisseur du mur.

- Lorsque vous marchez avec des matériaux brillants, utilisez des nervures plus fines :environ 40 % d'épaisseur de paroi.

Options pour brouillon et Ajustement serré En plus d'ajouter Écraser des côtes levées

Les pièces moulées par injection de plastique bien structurées et les conceptions ont souvent des ébauches, car elles sont nécessaires pour éjecter rapidement ces pièces du moule. Cependant, ces courants d'air peuvent expliquer l'affaiblissement des pièces à ajustement serré. Par conséquent, l'ajout de nervures s'avère être un moyen meilleur et plus efficace de travailler avec des composants à ajustement serré.

Si vous choisissez de ne pas les utiliser dans votre conception, vous trouverez ci-dessous d'autres options qui fourniront un ajustement serré à vos connexions à ajustement serré.

Laisser le trou tel quel

Cette option peut être risquée, bien qu'elle puisse être efficace si elle est correctement effectuée. Pendant le moulage, le mouleur doit supporter le tirant d'eau zéro. La taille du trou mentionnée est un facteur car les trous peu profonds posent moins de difficultés, mais les trous plus profonds nécessitent plus de contraintes sur les noyaux du moule pendant le refroidissement et l'éjection.

L'augmentation de la force d'éjection peut entraîner la rupture du noyau ou des broches d'éjection. Par conséquent, le mouleur peut avoir besoin d'ajuster certains des paramètres du processus pour éviter d'endommager le moule. Cependant, cela risque de provoquer des complications telles que la porosité et des lignes de soudure faibles. Cette option est assez compliquée et nécessite un haut niveau d'expertise. Par conséquent, les fabricants devront peut-être envisager d'autres options avant de les utiliser.

Ajouter une dépouille au trou

L'ajout d'une ébauche au trou assure également un retrait facile des composants du moule puisque la pièce rétractable ne nécessite pas beaucoup de force. Par conséquent, lors du dessin correct du trou, il suffit d'une légère bosse pour éjecter la pièce du moule. Les pièces se séparent facilement du moule lorsque l'ébauche tombe de la paroi de la pièce. Par conséquent, moins de contraintes sur le moule et la pièce fabriquée.

Les ébauches permettent au mouleur d'être flexible avec le processus de production. Le mouleur peut continuer à peaufiner la conception jusqu'à ce qu'il obtienne la meilleure géométrie pour la conception personnalisée. L'ajout d'ébauches réduit en effet les risques de difficultés de production. Cependant, le mouleur doit s'assurer que le processus est optimisé au mieux pour s'assurer qu'il n'affecte pas négativement le fonctionnement de l'assemblage.

RapidDirect – Services de moulage par injection

Les nervures d'écrasement sont des caractéristiques uniques qui offrent une stabilité structurelle et un soutien pour les connexions à ajustement serré. Ce sont des composants essentiels, en particulier lors de la fabrication de composants en plastique avec moulage par injection de plastique. Ils sont généralement en deux formats, les côtes traditionnelles – pointues; et les côtes arrondies. Il existe d'autres options pour maintenir des conceptions en plastique bien ajustées, comme l'ajout d'un courant d'air dans le trou, mais l'utilisation de nervures écrasées est préférable.

Besoin de services de moulage par injection de premier ordre ? RapidDirect est une entreprise réputée et le principal fournisseur de services de moulage par injection . Nous offrons des opérations de moulage de premier ordre à nos clients hautement estimés. Nous nous vantons de techniciens compétents et hautement qualifiés qui comprennent tout sur le moulage par injection et d'autres technologies, telles que l'usinage CNC, la fabrication de tôles et l'impression 3D, fournissant des produits en plastique de qualité avec le bon ajustement qui répond le mieux aux demandes des clients à tout moment. /P>

De plus, nous offrons plusieurs options de finitions de surface pour aider à améliorer les caractéristiques de la pièce. De plus, nous avons une équipe d'experts qui connaît bien la manière d'aborder le processus de production individuel lors de la conception d'une pièce. Nous offrons également des conseils d'experts et des suggestions aux clients sur la meilleure façon de répondre à leurs demandes.

Vous avez des besoins en moulage par injection ? Nous avons une plate-forme de fabrication en ligne où vous téléchargez vos fichiers CAO, puis configurez les détails de votre commande. Vous obtenez un devis avec une analyse DfM gratuite dans les 12 heures.

Résine

- Comment Vertiball fabrique des prototypes fiables qui imitent les pièces moulées par injection

- Comment planifier et mettre en œuvre l'automatisation dans une usine de moulage par injection

- SPE reconnaît le premier absorbeur d'énergie thermoplastique moulé par injection

- AZL et IKV explorent les rubans thermoplastiques dans les pièces moulées par injection

- Quelle est la meilleure finition de surface SPI pour votre pièce moulée par injection ?

- Moulage par injection plastique dans l'industrie automobile

- Il est plus facile que jamais de fabriquer des jouets moulés par injection

- Comment un logiciel de simulation de moulage par injection vous aide à concevoir de meilleures pièces

- 6 raisons de choisir des pièces usinées plutôt que moulées