Éclats lors de la coulée continue de l'acier liquide

Éruptions lors de la coulée continue d'acier liquide

L'une des pires défaillances de processus catastrophiques qui peuvent survenir au cours du processus de coulée continue (CC) de l'acier liquide est la cassure de l'acier liquide. L'évasion se produit lorsque la coque en acier à torons solidifiés se rompt ou se déchire sous le moule. Il y a plusieurs raisons pour lesquelles la coque solide du toron se casse et permet à l'acier encore liquide qu'il contient de se répandre et d'endommager l'équipement de la machine CC.

Une évasion est l'incident le plus préjudiciable associé au processus de coulée continue. Cet incident est non seulement très coûteux, mais constitue également un grave danger pour la sécurité des opérateurs de la machine CC. La rupture entraîne un arrêt du brin et entraîne une perte de temps de production ainsi qu'une baisse importante du rendement. Par conséquent, chaque évasion entraîne une perte économique directe importante. Pour la restauration du toron de la machine CC, cela nécessite généralement un délai d'exécution prolongé impliquant l'enlèvement du matériau d'acier déversé de l'intérieur de l'équipement du toron et/ou le remplacement de la partie endommagée de l'équipement.

Les éruptions peuvent être évitées en réduisant la vitesse de coulée, offrant ainsi plus de temps de séjour dans le moule pour que l'acier se solidifie. Pour éviter l'apparition d'une évasion, il est essentiel de détecter à l'avance une mauvaise solidification de la coque en acier avec suffisamment de temps pour ralentir de manière appropriée la machine CC. Un certain nombre d'approches ont été adoptées pour prévoir les ruptures dans le processus de coulée continue.

Une évasion est normalement due au fait que la paroi de la coque en acier est trop mince pour supporter la colonne d'acier liquide au-dessus. Cela est dû à une condition qui a plusieurs causes profondes souvent associées à la gestion du transfert de chaleur. Un débit d'eau de refroidissement incorrect vers le moule CC ou une perturbation du système de pulvérisation d'eau de refroidissement des torons peut entraîner une évacuation inadéquate de la chaleur de l'acier liquide en cours de solidification, entraînant un épaississement trop lent de la coque solide. Si le taux de retrait de l'acier dans le toron est trop rapide, la coque peut ne pas avoir suffisamment de temps pour se solidifier à l'épaisseur requise, même avec des pulvérisations de refroidissement améliorées. De même, l'acier liquide entrant peut être trop chaud et la solidification finale peut se produire plus bas dans le toron à un point plus tardif du moule que prévu. Si ce point se trouve sous les rouleaux de redressement, la coque peut se briser en raison des contraintes appliquées lors du redressement.

Une rupture peut également se produire à la suite d'irrégularités physiques ou de dommages à la coque en acier survenant dans le moule CC pendant la période initiale de solidification. Une turbulence excessive dans le moule CC peut provoquer un motif de coque irrégulier qui se développe anormalement. Il peut également piéger des gouttelettes de scories ou de l'écume dans la coque en acier, ce qui réduit la résistance de la paroi.

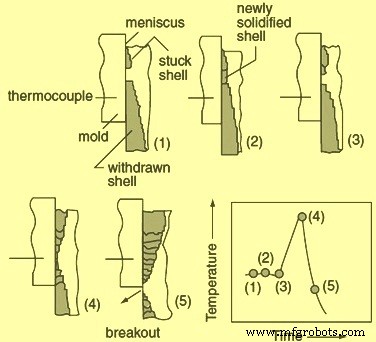

Un phénomène courant est le collage de la coque en acier à la surface du moule CC et sa déchirure. La coque en acier contrainte par le moule CC se rompt au niveau de la partie ménisque et l'acier liquide s'écoule de la partie rompue immédiatement sous le moule CC. Ce type d'évasion est appelé évasion d'autocollant. Les moules CC modernes dotés de plusieurs instruments et systèmes de contrôle informatique détectent généralement le collage dans le moule et ralentissent temporairement la vitesse de coulée pour laisser le mur se recongeler et guérir pendant qu'il est toujours soutenu dans le moule CC. Si la déchirure se produit près de la sortie du moule CC ou est d'une gravité inattendue, la coque en acier peut encore se rompre lors d'une rupture une fois qu'elle émerge de la paroi du moule CC. Le type d'éclatement d'autocollant est le principal type d'éclatement pendant les opérations de coulée continue. L'une des raisons de l'éclatement de l'autocollant est la mauvaise lubrification du moule. La figure 1 montre la propagation du collage dans le moule conduisant à une rupture.

Fig 1 Propagation du collage dans le moule conduisant à une éruption

Les fissures sont également la cause des éruptions. En cas d'éclatement dû aux fissures, les parties minces de la coque en acier causées par le retard de solidification dans les coins en acier coulé ou les marques d'oscillation se rompent immédiatement sous le moule CC.

Une autre raison de l'évasion est le piégeage de l'écume. Dans ce cas, la partie mince de la coque en acier causée par le retard de solidification dû au piégeage de l'écume se rompt immédiatement sous le moule CC.

Au fur et à mesure que le processus de coulée continue a progressé et mûri, la distribution des types d'éruptions a changé considérablement du phénomène lié au transfert de chaleur à la prédominance actuelle du collage des moules. Le pourcentage du type d'éruptions collantes par rapport au nombre total d'éruptions est normalement compris entre 75 % et 80 %. Le pourcentage des éruptions dues aux fissures varie généralement de 15 % à 20 %, tandis que le pourcentage des éruptions dues au piégeage des scories et de l'écume est généralement de l'ordre de 5 %.

Alors que la surveillance continue de l'évacuation de la chaleur du moule peut fournir un moyen efficace de détection du développement des conditions de rupture, le temps de réponse est normalement insuffisant pour indiquer un phénomène rapide de déchirure et de déchirure de la coque en acier.

Si l'acier liquide entrant est fortement surchauffé (surchauffe très élevée), il est préférable d'arrêter la machine CC plutôt que de risquer une évasion. De plus, l'acier liquide contaminé par le plomb (Pb) peut former un film mince entre la paroi du moule CC et l'acier, inhibant l'évacuation de la chaleur et la croissance de la coque en acier, augmentant ainsi le risque d'éruptions.

La température de la phase chaude du moule CC est critique car il a été constaté que lorsque la température de la phase chaude dépasse 350 ° C, il se produit un collage du brin au cuivre. De plus, dans les machines CC à haute productivité d'aujourd'hui, l'échange régulier de répartiteurs et de buses d'entrée immergées «à la volée» est la pratique normale pendant les opérations normales. Ces opérations transitoires conduisent inévitablement à des périodes d'instabilité des vitesses de coulée et du contrôle du niveau du moule. Pendant ces périodes, le processus de lubrification du moule est mis à rude épreuve et augmente la probabilité de collage.

Dans le cas de certaines nuances d'aciers (par exemple les aciers à haute teneur en carbone) qui sont généralement coulés à des températures plus basses en raison de leurs températures de liquidus plus basses, le collage est souvent associé aux mauvaises performances des poudres de coulée. Cela est également vrai pour les nuances d'acier qui doivent être coulées à des vitesses inférieures pour des raisons métallurgiques.

La tâche de détection et de prévention des éruptions pendant l'opération de coulée continue est aussi ancienne que la technologie de coulée continue elle-même. A cet effet, plusieurs méthodes de mesure ont été développées et utilisées. Il s'agit de mesures de la température, de la force de frottement, de la force de retrait, des vibrations et du niveau de bruit de structure. Parmi ces méthodes, la mesure de la température au moyen de thermocouples au niveau des plaques de cuivre du moule est la méthode la plus fiable et la plus préférée.

Des systèmes de contrôle pour réduire efficacement la fréquence des éruptions ont été développés en installant des instrumentations dans les moules CC. Initialement, ces instrumentations étaient basées sur les températures différentielles de l'eau du moule. Cette méthode a ensuite été affinée en calculant la relation de transfert de chaleur du moule à l'aide des données d'eau du moule. Cependant avec cette détection on se limitait aux éruptions provoquées par une baisse progressive de l'évacuation de la chaleur.

Plus tard, lorsque les poussées induites par le collage ont augmenté et sont devenues prédominantes, des systèmes basés sur des techniques plus directes ont été développés. Dans ces techniques, le frottement moule/brin est mesuré avec des accéléromètres, des cellules de charge et des jauges de contrainte. Ces systèmes ont détecté avec succès certains des incidents de collage, mais ces systèmes ont également donné de fausses alarmes.

Les systèmes ont ensuite été modifiés pour une surveillance thermique localisée avec des capteurs de flux de chaleur (thermocouples intégrés). Ces systèmes se sont avérés être une méthode plus efficace pour détecter et prévenir les éruptions d'autocollants. On constate que la détection d'autocollant basée sur un thermocouple, associée à la détection du niveau de moule par courants de Foucault, offre une sécurité élevée contre l'éclatement, même à des vitesses de coulée élevées.

Actuellement, l'attention s'est déplacée et elle n'est plus exclusivement axée sur la détection précoce des éruptions, mais également sur la surveillance de la dissipation thermique et du contact entre la coque en acier et le moule CC. Il n'est donc pas rare que des moules CC individuels soient équipés d'un grand nombre de thermocapteurs. Ce grand nombre de capteurs nécessite une bonne quantité de câblage et de couplage et nécessite donc des investissements substantiels. Cela entraîne également des dépenses de maintenance considérables.

Processus de fabrication

- Inclusions dans l'acier coulé en continu et leur détection

- Automatisation, Instrumentation et Modélisation de la Coulée Continue de l'Acier

- Refroidissement par brouillard d'air en coulée continue

- Poudres de moule de coulée continue

- Le répartiteur et son rôle dans la coulée continue de l'acier

- Bases de la coulée continue de l'acier

- Agitation électromagnétique dans le procédé de coulée continue

- Rôle du moule dans la coulée continue de l'acier

- Processus de moulage de précision en acier inoxydable