Moule de coulée continue

Moule de coulée continue

Dans le processus de coulée continue, l'acier liquide s'écoule d'une poche, à travers un répartiteur dans le moule. Le moule est considéré comme le cœur du processus de coulée continue et joue un rôle très important dans l'efficacité du processus et la qualité du fil. C'est dans le moule que se réalisent la forme finale de coulée et la qualité de surface du toron. Si les conditions ne sont pas correctes dans le moule, la qualité du fil ne peut pas être corrigée ultérieurement. Une fois dans le moule, l'acier liquide gèle contre les parois du moule en cuivre refroidi à l'eau pour former une coque solide. Le moule est essentiellement une structure de boîte ouverte contenant une doublure intérieure refroidie à l'eau fabriquée à partir d'un alliage de cuivre de haute pureté. La boîte peut se présenter sous de nombreuses formes et tailles afin de couler différents demi-produits tels que des blooms, des billettes, des ébauches de poutres rondes, des brames et des brames minces.

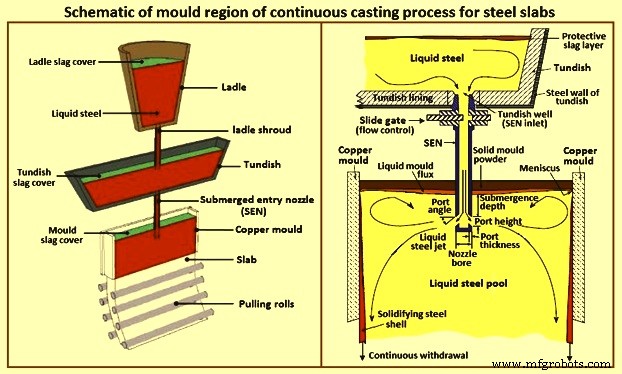

Une fois le processus d'affinage de l'acier liquide terminé lors de la fabrication de l'acier, l'acier liquide contenu dans la poche est normalement envoyé vers une machine de coulée continue. L'acier est coulé de la poche de coulée dans un répartiteur puis du répartiteur dans un moule en cuivre refroidi à l'eau qui induit la formation d'une mince coquille d'acier solidifiée (Fig 1). Le flux entre les navires est entraîné par la gravité. Entre le répartiteur et la lingotière, cette force motrice est proportionnelle à la charge d'acier liquide entre la surface supérieure de l'acier liquide dans le répartiteur et le niveau d'acier liquide dans la lingotière. Le contrôle du débit dans le moule est réalisé par des buses de dosage, des quenouilles ou des vannes coulissantes. Le niveau de métal dans le moule, appelé « ménisque », est très important pour la qualité de surface du produit coulé. Des conditions contrôlées avec précision et cohérentes sont nécessaires pour tous les paramètres du moule pour la qualité de surface du produit coulé.

Fig 1 Schéma de la région du moule du processus continu pour les dalles d'acier

La fonction principale du moule est de produire et de stabiliser une coque solide suffisamment résistante pour s'opposer à la pression métallique du noyau liquide et, ainsi, contenir la phase liquide à l'entrée de la zone secondaire de refroidissement par pulvérisation. Si le système de moule ne fonctionne pas correctement, une rupture peut se produire et le noyau d'acier liquide chaud peut éclater, déversant de l'acier liquide sur la machine et provoquant une situation très dangereuse.

Les débits de métal sont adaptés aux vitesses de coulée de la brame à l'aide d'une tige d'arrêt dans le répartiteur, d'une porte coulissante ou d'une buse de dosage juste au-dessus du carénage pour contrôler le débit de livraison. Les billettes sont normalement coulées avec des buses de dosage fixes et la vitesse du brin est ajustée à tout changement du débit d'acier. Il est très important pour une bonne qualité de surface du produit coulé que le niveau du ménisque d'acier liquide soit contrôlé avec précision dans une bande de fonctionnement étroite, au moins à +/- 5 mm du point de consigne et normalement à +/- 3 mm. La mesure du niveau peut être réalisée par un certain nombre de méthodes.

Comme il y a un mouvement relatif entre le toron et la paroi du moule, une certaine forme de lubrification est nécessaire. Un mince film d'huile lubrifiante ou de flux lubrifiant est interposé entre le moule et la phase liquide chaude pour empêcher son contact direct avec le moule, ce qui peut potentiellement mettre en danger et endommager le moule lui-même.

L'acier liquide dans le moule de brame est normalement recouvert d'une couche de poudre de moule (poudre de coulée) pour protéger l'acier de la réoxydation et absorber les inclusions. La poudre a un point de fusion bas et s'écoule sur l'acier liquide pour assurer la lubrification du moule et aider à contrôler le transfert de chaleur. Il sert également à protéger l'acier liquide contre la réoxydation, à isoler thermiquement la surface libre et à absorber toute inclusion pouvant flotter à la surface. L'huile de colza, qui a depuis été remplacée par des huiles synthétiques, est généralement utilisée pour éviter de coller au moule en cas de coulée de billettes.

Le développement et l'utilisation croissante de la coulée continue ont transformé les moules de purs et simples récipients pour l'acier liquide en l'élément principal nécessaire pour atteindre les objectifs en termes de qualité et de production. Le choix de matériaux toujours plus sophistiqués qui augmentent la durée de vie du produit et améliorent ses caractéristiques d'échange thermique, couplé à des études sur la conicité optimale, ont réussi à faire du moule un objet à la pointe de la technologie moderne. Ses caractéristiques sont spécifiques à chaque machine de coulée continue, et sont donc continuellement développées pour l'amélioration technologique.

Pendant la coulée continue, les plaques de moulage en cuivre contrôlent la forme et la solidification initiale du produit en acier, où la qualité est soit créée soit perdue. Le maintien d'un moule fiable et exempt de fissures dans des tolérances dimensionnelles étroites est également crucial pour la sécurité et la productivité. Les coûts associés à l'entretien des moules représentent une fraction importante des coûts d'exploitation d'une machine de coulée. Ainsi, il est important de comprendre le comportement thermique et mécanique du moule.

Le maintien d'un moule fiable et exempt de fissures dans des tolérances dimensionnelles étroites est également crucial pour la sécurité et la productivité. Ainsi, des études ont été entreprises pour mieux comprendre le comportement thermique et mécanique complexe du moule. Un gradient de température extrême se produit à travers les plaques de cuivre et cela provoque des distorsions géométriques du moule. De plus, de longues heures de fonctionnement à des températures élevées génèrent du fluage. Ce fluage résultant est également associé à un phénomène de fatigue thermique, qui est causé par les nombreux cycles de chauffage et de refroidissement à température ambiante subis par le moule pendant le comportement mécanique transitoire initial et final de la séquence de coulée et pour prédire les dommages potentiels au laitier mince. systèmes de moules afin de mieux comprendre le rôle joué par la dynamique de la machine dans le processus d'endommagement des moules. De plus, des phénomènes de frottement peuvent potentiellement se produire entre le toron et le moule. Le frottement entre l'acier qui se solidifie et le moule est essentiellement glissant (avec une petite fraction de frottement collant). Ces dommages peuvent finir par avoir des conséquences catastrophiques.

Les exigences de performance qui doivent être satisfaites par les moules et les matériaux de moule dépendent de l'application spécifique et des niveaux de contrainte impliqués. Ces niveaux de contrainte sont principalement prédéterminés par la machine et les paramètres de coulée. Cela signifie que de nombreuses formes de coulée différentes sont nécessaires, selon le type et la construction du moule. Lors de la conception d'un nouveau moule, le profil correct doit être choisi afin d'obtenir une qualité de produit élevée, des vitesses de coulée optimales, des opérations de coulée fluides et une longue durée de vie du moule.

À la position du ménisque, après le contact initial très court et étroit entre l'acier liquide et le moule, une coque entièrement définie se forme. Une fois que la coquille existe, il y a normalement une barrière entre la coquille en acier solidifiée et la paroi du moule. Cette barrière peut être un flux de coulée liquide ou solide, un entrefer ou une combinaison de tout cela. Une fois la coquille naissante formée, elle commence à grossir. Cependant, initialement, l'épaisseur est très faible et la température de la coque est élevée, de sorte que la coque est très souple. Cela signifie que le moule doit fournir un support pour la coque afin de maintenir la section transversale nécessaire du toron. Ce support doit être continu autour de la circonférence et sur la longueur du moule pendant un temps suffisant jusqu'à ce que la coque devienne relativement autoportante.

Les exigences imposées aux matériaux de moules modernes sont élevées pour les procédés de coulée proches de la forme nette qui ont été développés ces dernières années. Ici, des vitesses de coulée très élevées sont atteintes et une proportion beaucoup plus élevée d'acier liquide doit se solidifier pour former une enveloppe de torons suffisamment stable. Les températures extrêmes qui en résultent exigent que les moules aient des niveaux de résistance plus élevés. En même temps, une contrainte thermique alternative élevée peut se produire, par exemple sur les cylindres de coulée. Cette grande variété d'exigences imposées au moule doit être satisfaite par une expertise hautement développée des matériaux et des systèmes.

Le moule en cuivre refroidi à l'eau est l'élément clé de la machine de coulée continue. Une attention particulière doit être accordée aux problèmes liés à la conception et aux exigences matérielles des moules. Un certain nombre de conceptions différentes ont été utilisées, y compris des moules de type tube à paroi mince, des moules solides et des moules fabriqués à partir de plaques. Il a été constaté que les moules à plaques offrent une bonne durée de vie et évitent la nécessité de fabriquer des moules à partir de blocs de cuivre solides.

Pour garantir des performances optimales, les moules doivent conserver leurs spécifications d'origine à des températures moyennes de fonctionnement le plus longtemps possible, et doivent surtout avoir une capacité de transfert de chaleur adéquate. Les contraintes thermiques, qui surviennent principalement sur les faces chaudes au niveau du ménisque, entraînent une déformation plus ou moins rapide et permanente du moule, abrégeant ainsi sa durée de vie. La gravité de ce phénomène est liée au niveau de température à l'intérieur du moule, et aux différences de température entre les faces chaudes et les faces froides, et entre la zone du ménisque et la zone immédiatement inférieure. La solution appropriée pour chacune des différentes conditions de fonctionnement dépend du choix correct du matériau pour le moule.

L'acier et le laiton, ainsi que le cuivre, ont été utilisés pour les moules, mais le matériau le plus remarquable est le cuivre presque pur avec de petits ajouts d'éléments d'alliage qui favorisent le durcissement par précipitation ou augmentent la température de recristallisation, car les deux effets prolongent apparemment la durée de vie du moule. Les matériaux de moulage populaires sont le cuivre DHP (désoxydé à haute teneur en phosphore), CuAg, CuCrZr, CuNiBe et CuNiP. Des revêtements de moule sont appliqués pour prolonger la durée de vie.

Les propriétés du matériau cuivre DHP sont largement connues. Le cuivre DHP est encore aujourd'hui le matériau le plus utilisé pour fabriquer des moules pour la coulée continue de billettes, où le flux thermique est normalement modéré et l'épaisseur des moules pas excessive.

Le cuivre contenant de l'argent est obtenu en ajoutant 0,10 % d'argent au cuivre. Cela augmente la température de recristallisation d'environ 100 degrés C. En raison de ses propriétés, cet alliage est utilisé pour fabriquer des moules pour la coulée de blooms et de brames, où la température au niveau du ménisque atteint et dépasse 300 degrés C. Ces températures élevées sont dues à à l'épaisseur considérable des parois et au flux thermique élevé à l'intérieur du moule.

Le fait que ce matériau conserve sa dureté initiale (HB supérieure à 80) pendant de longues périodes d'exposition à 300°C, permet également de retraiter des tôles qui ont subi des usures répétées avant d'atteindre l'épaisseur minimale prescrite. Le cuivre argentifère est également largement utilisé pour les moules produisant des billettes dans des conditions particulières, telles que la coulée faiblement séquentielle, les vitesses de coulée élevées, les conditions de refroidissement qui ne sont pas optimales, le delta de température élevé de l'eau de refroidissement, etc.

Pour améliorer les propriétés mécaniques à haute température des alliages de cuivre à haute conductivité thermique, les spécialistes de la métallurgie se sont tournés vers les alliages structurellement durcis. Les principaux éléments utilisés pour ces alliages de cuivre, dont la solubilité varie généralement en fonction des variations de température, sont principalement Be – Cr – Co- Cd – Fe – Mg – Mn – Ni – Nb – P – Si – Sn – Ti – Zr. Il existe plusieurs alliages qui peuvent être obtenus en solution saturée de ces éléments, mais les résultats ne sont pas toujours compatibles avec les exigences industrielles, telles que faire face aux problèmes de pollution, aux coûts élevés et à la perte excessive de conductivité thermique. De ce fait, le nombre d'alliages utilisables en pratique est considérablement réduit. Le pourcentage d'ajout d'éléments est en outre limité par la nécessité d'harmoniser un haut niveau de dureté avec un haut degré de conductivité thermique. L'alliage CuCrZr (cuivre-chrome-zirconium) satisfait à toutes les exigences mentionnées ci-dessus, et est également utilisé parce que ses excellentes propriétés lui permettent de conserver sa dureté pendant de longues périodes d'exposition à des températures élevées.

Le succès remarquable de l'évolution du procédé de coulée continue a fortement accru la nécessité de procéder à des ajustements du moule qui permettent à la technologie de la coulée continue de répondre aux attentes des acteurs de ce domaine. Aujourd'hui, relevant le défi, la gamme des matériaux traditionnels s'est élargie avec un nouvel alliage (CuNiP), dont la composition chimique peut être modifiée en fonction des applications individuelles, personnalisant ainsi chaque type de moule pour répondre aux exigences spécifiques de chaque utilisateur. L'alliage en question permet de combiner correctement la conductivité thermique et la résistance mécanique à haute température, dans le but de minimiser le problème des variations de température sur tout le périmètre du moule. Cela présente des avantages évidents pour des conditions de solidification sans contrainte thermique excessive dans la peau solidifiée, ainsi que dans le moule lui-même. La conductivité thermique contrôlée de ce nouvel alliage diminue considérablement l'état critique des conditions de refroidissement, qui sont normalement liées à trois variables à savoir (i) l'épaisseur du film lubrifiant, (ii) le flux thermique et (iii) le retrait de la peau solide . En conséquence, les contraintes thermiques excessives et les problèmes de fissuration sont tous deux éliminés.

La surface du moule en cuivre entrant en contact avec l'acier liquide chaud est fréquemment plaquée pour fournir une surface de travail plus dure et pour éviter le ramassage du cuivre sur la surface du toron coulé, ce qui peut faciliter le développement de fissures de surface sur le moulage. produit. Un revêtement de chrome et de nickel est généralement utilisé, souvent avec une couche intermédiaire de nickel pour une meilleure cohérence. La technologie du revêtement de chrome a considérablement progressé. Désormais, le dépôt, avec l'épaisseur appropriée aux différents besoins, garantit des résultats entièrement satisfaisants à tous les niveaux.

À l'heure actuelle, le placage métallique et céramique sont disponibles. Le revêtement en céramique permet d'augmenter la durée de vie du moule mais il n'est pas largement utilisé en raison de son coût élevé et de son faible échange thermique. Au contraire, le placage métallique est à base de nickel ou de chrome. Malgré sa fragilité et sa faible résistance à l'usure, le chrome est l'élément métallique le plus utilisé dans le placage de moules.

Normalement, des revêtements spéciaux Ni-Cr sont utilisés pour le revêtement des tubes de moulage en cuivre extrudé. Ce revêtement est constitué d'un revêtement à double couche de nickel et de chrome. Le composant en contact avec la face chaude en cuivre extrudé est un alliage de nickel, qui est ensuite recouvert d'une couche de chrome dur. Cette approche est dérivée de l'expérience acquise dans la production de moules à plaques en quatre pièces. Ainsi, le procédé fondamental d'application d'une couche de nickel entre le chrome et le cuivre pour obtenir une durée de vie beaucoup plus élevée du moule est particulièrement utile pour éviter la formation de fissures dans le revêtement de chrome, notamment dans la zone ménisque du moule. L'alliage de nickel, en effet, a un coefficient de dilatation thermique qui est presque le double de celui du chrome. Par conséquent, le revêtement en alliage de nickel est mieux à même de tolérer la plus grande expansion du cuivre qui se produit dans la zone du ménisque lors du processus de coulée.

Jusqu'à présent, le nickelage de la surface interne d'un tube de moule extrudé monobloc s'est avéré particulièrement difficile, les problèmes techniques portant sur la régularité et la qualité de surface du revêtement de nickel. Avec l'avènement du procédé de revêtement Ni-Cr développé, il est désormais possible d'obtenir une surface nickelée lisse et constante dans les coins et les surfaces planes de la face chaude du tube de moule. Des tests comparatifs sur le terrain dans un certain nombre d'aciéries ont confirmé une augmentation significative de la durée de vie moyenne des tubes de moules revêtus du revêtement Ni-Cr, par rapport aux tubes de moules revêtus du revêtement de chrome conventionnel.

C'est un fait opérationnel bien connu que la mise hors service d'un tube de moule monobloc extrudé est déterminée par les conditions d'usure de ses dimensions intérieures. Si elles ne sont pas traitées, ces conditions d'usure peuvent entraîner des problèmes de solidification et/ou des défauts dans le produit coulé final. C'est également un fait opérationnel bien connu que les coins du tube de moule ont tendance à s'user plus rapidement que d'autres zones à l'intérieur du tube de moule, ce qui est fonction de la solidification rapide qui se produit dans les coins. Pour résoudre ce problème, une méthode d'application du revêtement de chrome a été développée avec des caractéristiques géométriques spécifiques, dans laquelle l'épaisseur de chrome dans les coins est plus épaisse.

Cette géométrie de placage unique permet d'obtenir un revêtement qui résiste mieux à l'usure des angles, tout en préservant les propriétés de transfert thermique nécessaires à la bonne solidification des faces planes. Des tests comparatifs en laboratoire et sur le terrain ont confirmé que cette nouvelle géométrie de revêtement unique résout considérablement le problème d'usure des coins.

Le revêtement de chrome est encore largement utilisé pour les moules à plaques pour les blooms et les ébauches de faisceaux, et la technologie est bien connue. Les moules en plaque pour la coulée de brames sont généralement revêtus de nickel et ont des degrés d'épaisseur variables et des configurations diverses. Une fine couche de chrome est parfois appliquée pour augmenter la durabilité du revêtement de nickel.

En plus du nickel qui est disponible en deux configurations de dureté différentes, de nouveaux alliages de nickel et de cobalt ont récemment été essayés, et ceux-ci offrent une meilleure résistance à l'usure. Le choix d'une des solutions standards décrites ci-dessus dépend entièrement des conditions d'utilisation spécifiques adoptées par chaque utilisateur, ainsi que des exigences de maintenance et de réusinage des moules. Grâce à des tests comparatifs, l'utilisateur doit établir la meilleure épaisseur de revêtement pour augmenter la disponibilité et la rentabilité, ce qui à son tour assure une plus longue durée de vie du moule.

Pour l'optimisation des moules, les paramètres à prendre en compte sont (i) la chimie de l'acier coulé, (ii) le flux du moule, (iii) la vitesse de coulée, (iv) la conicité du moule, (v) l'épaisseur de paroi, (vi) conditions de refroidissement (qualité de l'eau, débit, vitesse), (vii) réglage du guide-fil, (viii) réglage de l'unité oscillante, et (ix) changements de largeur, etc. réglage.

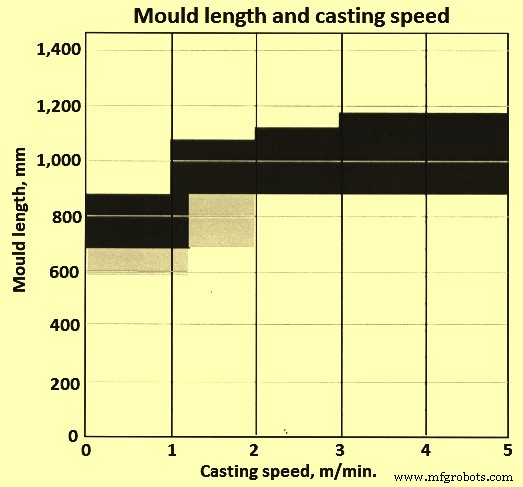

La longueur la plus appropriée pour un moule de coulée continue s'est avérée être dans la plage de 510 mm à 915 mm, une plage qui semble rester constante quelle que soit la taille de la section. La figure 2 donne la vitesse de coulée par rapport à la longueur du moule. Ce résultat surprenant peut s'expliquer par les taux d'évacuation de la chaleur plus élevés obtenus avec des sections plus petites et des taux de coulée plus élevés. De plus, une peau plus mince peut être autorisée pour des sections plus petites sortant du moule que pour des sections plus grandes car le renflement de la coquille de solidification est moins sévère. À des vitesses de coulée plus élevées, l'utilisation d'une conicité accrue dans le moule est nécessaire pour maintenir des taux d'évacuation de la chaleur élevés, en particulier pour les faces étroites des moules à brames.

Fig 2 Longueur du moule et vitesse de coulée

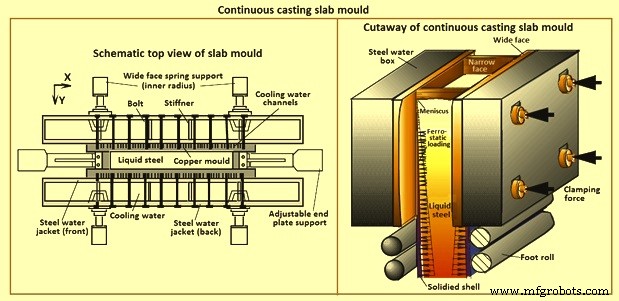

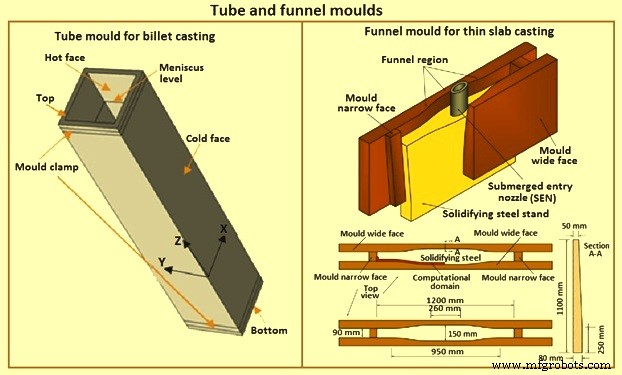

Il existe trois variantes qui s'appliquent normalement aux agencements de moules de coulée continue. Il s'agit (i) de moules à plaques pour les dalles et les blooms plus grands (Fig 3), (ii) de moules tubulaires pour les billettes, les blooms plus petits et les ronds (Fig 4), et (iii) de moules à blocs avec des canaux de refroidissement percés qui sont utilisés pour les complexes formes comme des flans de poutre. Pour la coulée de brames minces dans la production de bandes compactes, un moule en forme d'entonnoir est utilisé (Fig 4). Les moules à plaques et à tubes sont des types de moules populaires, tandis que les moules à blocs et à entonnoirs sont coûteux en raison de la quantité de cuivre utilisée et de l'étendue de l'usinage nécessaire à la production de moules.

La production de moules à plaques implique la coulée d'une brame qui est ensuite laminée à chaud (ou forgée) puis laminée à froid. La plaque entière est ensuite inspectée par ultrasons. Seules les plaques ayant réussi le test à 100 % sont ensuite travaillées avec des machines CNC de haute précision, afin de respecter les tolérances les plus strictes fixées dans les spécifications techniques. Cette étape comprend également le soudage des goujons en acier lorsque les moules en tôle sont conçus pour ce type de configuration. Enfin, un revêtement galvanique résistant à l'usure est appliqué si nécessaire, après quoi le moule de plaque est soumis à une inspection finale.

Dans les moules à plaques, les plaques de moule sont en cuivre et ont généralement une épaisseur de 30 mm à 60 mm. Ceux-ci sont montés sur les chemises d'eau. Ces assemblages de plaques sont ensuite serrés ensemble pour former les faces nécessaires du moule définissant la section transversale à couler du produit. Le refroidissement est réalisé par refroidissement à l'eau dans des fentes derrière la plaque de cuivre. La fixation de la plaque de cuivre se fait normalement par des boulons, se fixant dans les plaques de cuivre.

Les moules utilisent normalement un système de refroidissement par eau en circuit fermé. L'eau de refroidissement circule le long des plaques de moule dans des fentes usinées sur la surface froide de la plaque de cuivre. L'eau est acheminée à travers le cadre du moule vers une chambre de distribution au bas du moule, puis dans des fentes de refroidissement vers le haut du moule et dans une chambre de collecte avant de retourner à travers le cadre du moule vers l'usine de traitement de l'eau. Les fentes de refroidissement peuvent être situées dans le cuivre ou dans la chemise d'eau de support.

Lorsque la solidification initiale de la coque se produit au niveau du ménisque, l'acier subit un changement de phase de liquide à solide ainsi qu'un retrait volumique associé. La section du toron se rétracte donc, suite à la solidification initiale au niveau du ménisque. Pour suivre le rétrécissement du matériau qui se solidifie, et pour supporter le toron nouvellement créé, les plaques de moule ont une section et une largeur de toron effilées. Les cônes suivaient à l'origine un simple profil linéaire. Aujourd'hui, des cônes beaucoup plus complexes avec des profils multiples ou paraboliques sont appliqués qui suivent de plus près le retrait du produit. Les valeurs typiques pour les faces étroites de dalle sont de 0,9 % à 1,2 % par mètre et pour les faces larges de dalle, les valeurs sont de 0,35 % à 0,45 % par mètre.

Fig 2 Moule à dalle de coulée continue

La production de moules tubulaires commence par la coulée de barres de section circulaire. Ceux-ci sont ensuite extrudés à chaud ou forgés. Le tube extrudé est ensuite étiré à froid et formé pour atteindre les caractéristiques géométriques et mécaniques requises par les spécifications techniques, qui bien entendu incluent également la conicité. Pour cette dernière étape qui est de loin la plus cruciale du cycle de production, il faut utiliser une presse bien équipée, puissante et la mieux équipée. Le formage est réalisé avec un équipement en acier spécial, spécifique à chaque moule et réalisé avec des machines à commande numérique. Enfin, le moule du tube subit un usinage et est ensuite chromé intérieurement, avant d'être inspecté et mesuré.

Pour les moules à tubes, il n'y a pas de discontinuité autour de la circonférence du moule en cuivre, le moule étant formé par un tube en cuivre. Il n'est donc pas nécessaire de serrer les plaques individuelles ensemble. Une chemise d'eau est disposée autour de la circonférence complète du tube. Il est nécessaire de centrer le tube du moule dans la chemise d'eau. Les tubes peuvent généralement avoir une épaisseur de 10 mm à 12 mm pour les petites billettes et jusqu'à 30 mm ou 40 mm d'épaisseur pour la coulée de ronds de grande section.

Dans un moule tubulaire, le refroidissement est réalisé par un anneau d'eau sur toute la circonférence du tube. L'épaisseur de l'espace annulaire doit être égale afin d'obtenir un écoulement uniforme de l'eau sur toute la circonférence et donc un transfert de chaleur uniforme. Normalement, l'eau s'écoule du bas vers le haut du moule à peu près de la même manière que le moule en plaque. Comme le moule tubulaire utilise du cuivre plus fin que les moules à plaque, il est nécessaire de fonctionner à des vitesses d'eau plus élevées afin de supprimer l'ébullition nucléée. Les vitesses typiques peuvent être de l'ordre de 11 m/s à 13 m/s.

Dans les moules à tubes également, des effilements sont appliqués sur les faces de refroidissement des tubes afin de compenser le rétrécissement de la section transversale coque/toron nouvellement définie. Dans le cas de la coulée de billettes, les vitesses de coulée sont assez élevées (jusqu'à 6 m/min) et le retrait est plus prononcé. Des cônes paraboliques ont avantageusement été appliqués afin de bien soutenir la section coque/toron.

Historiquement, lorsqu'aucun cône complexe n'était appliqué, combiné à des vitesses de coulée plus élevées, la coque très fine de la billette rétrécissait et se détachait dans la région d'angle du moule. Cela a ensuite conduit à une réduction du transfert de chaleur et à un retard de la croissance de la coque dans les coins, ce qui à son tour a donné soit des conditions potentielles d'éclatement, soit le danger de problèmes de qualité tels que la fissuration près des coins. La nouvelle section transversale complexe vise à réduire l'effet d'arrachement de la coque dans les coins et donc à donner une croissance plus uniforme de la coque. Dans le cas des moules à tubes, le facteur limitant la durée de vie est normalement la perte de conicité due à la déformation près du ménisque.

Fig 4 Moule pour tube et entonnoir

Dans la coulée de brames minces, la technologie la plus innovante incarnée est le concept de réduction du noyau liquide (LCR). Le moule en forme d'entonnoir est la première concrétisation de ce concept. Peut-être imaginée par un joueur de rugby, la forme a été conçue pour accueillir la buse immergée, une technologie obligatoire pour couler des aciers au carbone propres et calmés à l'aluminium.

Les moules oscillants ont été adoptés presque universellement, bien que les moules fixes puissent être utilisés avec succès avec des systèmes de lubrification efficaces. L'oscillation est généralement sinusoïdale, un mouvement qui peut être réalisé facilement avec des agencements mécaniques simples. Une course assez courte et une fréquence élevée sont utilisées pour fournir une courte période de «bande négative» lors de chaque oscillation, dans laquelle la vitesse moyenne descendante du mouvement du moule est supérieure à la vitesse de retrait du brin de coulée dans le sens de la coulée. Les fréquences oscillantes sont augmentées de 50 cycles par minute (cpm) à 60 cpm jusqu'à 250 cpm à 300 cpm, avec les avantages de marques d'oscillation moins profondes, moins de fissures et des exigences de conditionnement réduites.

Processus de fabrication

- Laine d'acier

- Ciseaux

- Zinc

- Acier inoxydable

- Inclusions dans l'acier coulé en continu et leur détection

- Automatisation, Instrumentation et Modélisation de la Coulée Continue de l'Acier

- Refroidissement par brouillard d'air en coulée continue

- Poudres de moule de coulée continue

- Processus de moulage de précision en acier inoxydable