Procédés de coulée des métaux

Procédés de coulée des métaux

La coulée des métaux est un processus de fabrication de matériaux en métaux. C'est un processus de formage pour le formage de métaux liquides chauds. Il s'agit de la voie la plus simple et la plus directe vers un produit proche de la forme nette, et souvent la moins coûteuse. Il s'agit d'un processus dans lequel le métal liquide est versé dans un moule contenant une cavité creuse de la forme souhaitée, puis laissé refroidir et se solidifier. La pièce solidifiée est également connue sous le nom de moulage, qui est éjectée ou retirée du moule pour terminer le processus. Le moulage est très souvent utilisé pour créer des formes complexes qui sont difficiles ou peu économiques à réaliser par d'autres méthodes.

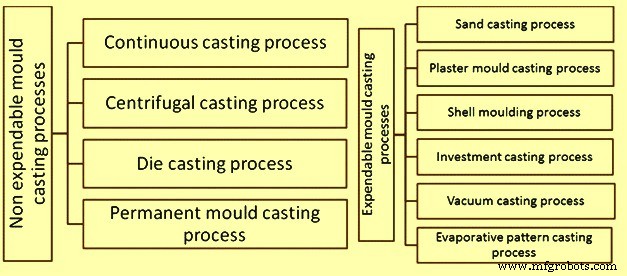

Les procédés de coulée des métaux (Fig 1) ont deux subdivisions distinctes, à savoir (i) la coulée en moule non consommable et (ii) la coulée en moule consommable. Il est en outre décomposé par le matériau du moule, tel que le sable ou le métal, et la méthode de coulée, telle que la gravité, le vide ou la basse pression.

Fig 1 Procédés de coulée des métaux

Procédés de coulée de moules durables

La coulée de moules non consommables est un processus de coulée dans lequel le moule n'a pas besoin d'être reformé après chaque cycle de production. La coulée en moule non consommable est une technique de coulée qui comporte au moins 4 procédés de coulée distincts. Ce sont (i) la coulée continue, (ii) la coulée centrifuge, (iii) la coulée sous pression et (iv) la coulée en moule permanent. Cette forme de coulée améliore également la répétabilité des pièces produites et offre une coulée de forme presque nette.

Processus de coulée continue

La coulée continue des métaux peut être définie comme un processus raffiné de coulée pour la production continue en grand volume de formes métalliques à section constante. Au cours du processus, le coulage du métal liquide a lieu dans un moule en cuivre à extrémité ouverte refroidi à l'eau. Cela permet à une peau de métal solide de se former au-dessus du centre "encore liquide". Le métal liquide en coulée continue se solidifie progressivement de l'extérieur vers le centre. Après solidification initiale, le toron, comme on l'appelle souvent, est continuellement retiré du moule. Une longueur prédéterminée du toron est découpée soit par des cisailles mécaniques soit par des chalumeaux oxycombustibles mobiles et transférée vers d'autres processus de formage ou vers le stockage intermédiaire. Les tailles de fonte peuvent aller de la dalle, de la dalle mince, de la bande, de la fleur ou de la billette. La coulée continue est normalement utilisée lorsque l'exigence est une production continue d'un produit standard, ainsi qu'une qualité accrue du produit final. Il est largement utilisé en raison de sa rentabilité. Les métaux coulés en continu sont l'acier, l'aluminium, le cuivre et le plomb.

Procédé de coulée centrifuge

La coulée centrifuge a été inventée par Alfred Krupp, qui l'a utilisée pour fabriquer des pneus en acier moulé pour les roues de chemin de fer en 1852. Dans ce processus, le métal liquide est versé dans le moule et on le laisse se solidifier pendant que le moule tourne. Le métal est coulé au centre du moule au niveau de son axe de rotation. Sous l'effet de la force centrifuge, le métal liquide est projeté vers la périphérie.

La coulée centrifuge utilise un moule permanent qui tourne en continu autour de son axe à des vitesses élevées allant de 300 tr/min (tours par minute) à 3000 tr/min lorsque le métal liquide est coulé. Les forces centrifuges provoquent la projection du métal vers l'intérieur des parois du moule, où il se solidifie après refroidissement. Les pièces coulées par cette méthode ont une microstructure à grains fins vers le diamètre extérieur en raison de l'effet de refroidissement à la surface du moule. Une microstructure à grain plus fin dans la surface extérieure rend la pièce moulée résistante à la corrosion atmosphérique et c'est pourquoi cette méthode a été utilisée pour fabriquer des tuyaux. Étant donné que le métal est plus lourd que les impuretés, la plupart des impuretés et des inclusions sont plus proches du diamètre intérieur et peuvent être éliminées par usinage. La finition de surface le long du diamètre intérieur est également bien pire que le long de la surface extérieure.

Les machines de coulée centrifuge peuvent être à axe horizontal ou vertical. Les machines à axe horizontal sont préférées pour les cylindres longs et fins tandis que les machines verticales pour les anneaux. Dans la coulée centrifuge, les pièces moulées sont d'abord solidifiées de l'extérieur. Cet aspect est utilisé pour favoriser la solidification directionnelle de la pièce coulée, et ainsi lui conférer des propriétés métallurgiques utiles. Parfois, les couches intérieure et extérieure sont supprimées et seule la partie intermédiaire en colonne est utilisée.

Procédé de moulage sous pression

Le moulage sous pression est un processus de moulage de métal qui se caractérise par le forçage de métal liquide sous haute pression dans une cavité de moule. La cavité du moule est créée à l'aide de deux matrices trempées en acier à outils. Ces matrices sont usinées en forme et fonctionnent de la même manière qu'un moule à injection pendant le processus. La majorité des pièces moulées sous pression sont fabriquées spécifiquement à partir de zinc, de cuivre, d'aluminium, de magnésium, de plomb, d'étain (alliage d'étain, de cuivre et d'antimoine) et d'alliages à base d'étain. Les moulages sous pression de métaux ferreux sont également possibles.

Selon le type de métal/alliage coulé, une machine à chambre chaude ou à chambre froide est utilisée. Dans un procédé à chambre chaude (utilisé pour les alliages de zinc et de magnésium), la chambre de pression reliée à la cavité de la matrice est remplie en permanence avec le métal liquide. Le cycle de fonctionnement de base comprend (i) la matrice est fermée et le cylindre en col de cygne est rempli de métal liquide, (ii) le piston pousse le métal liquide à travers le passage en col de cygne et la buse et dans la cavité de la matrice où le métal est maintenu sous pression jusqu'à ce qu'il se solidifie, (iii ) la matrice s'ouvre et les noyaux, le cas échéant, sont rétractés, la coulée reste dans la matrice d'éjection, le piston revient, tirant le métal liquide à travers la buse et le col de cygne et (iv) les broches d'éjection poussent la coulée hors de la matrice d'éjection. Lorsque le piston découvre le trou d'entrée, le métal liquide remplit le cylindre à col de cygne. Le processus de chambre chaude est utilisé pour les métaux qui (i) ont des points de fusion bas et (ii) ne s'allient pas avec le matériau de la matrice, l'acier. Les exemples sont l'étain, le zinc et le plomb.

Dans un procédé en chambre froide, le métal liquide est versé dans la chambre froide à chaque cycle. Le cycle de fonctionnement consiste en (i) la matrice est fermée et le métal liquide est versé dans le cylindre de la chambre froide, (ii) le piston pousse le métal liquide dans la cavité de la matrice où le métal est maintenu sous haute pression jusqu'à ce qu'il se solidifie, (iii) la matrice s'ouvre et le piston suit pour pousser la pastille solidifiée du cylindre, s'il y a des noyaux, ils sont rétractés, et (iv) les broches d'éjecteur poussent la coulée de la matrice d'éjecteur et le piston revient à sa position d'origine. Ce processus est particulièrement utile pour les métaux à point de fusion élevé tels que l'aluminium et le cuivre (et ses alliages).

Les coûts d'investissement sont importants en raison de l'équipement de coulée et des matrices métalliques, ce qui tend à limiter le processus à une production à volume élevé. La fabrication de pièces utilisant le moulage sous pression est relativement simple, impliquant seulement quatre étapes principales, ce qui maintient le coût supplémentaire par article à un faible niveau. Il est particulièrement adapté pour une grande quantité de pièces moulées de petite à moyenne taille. Pour cette raison, le moulage sous pression produit plus de moulages que tout autre procédé de moulage.

Les moulages sous pression ont deux variantes, à savoir (i) le moulage sous pression sans pores qui est utilisé pour éliminer les défauts de porosité des gaz, et (ii) le moulage sous pression par injection directe qui est utilisé avec les moulages en zinc pour réduire les rebuts et augmenter le rendement.

La méthode de moulage sous pression est utilisée là où des pièces plus fines sont nécessaires. Il est particulièrement adapté aux applications nécessitant de nombreuses pièces de petite à moyenne taille avec de bons détails, une qualité de surface fine et une cohérence dimensionnelle.

Le moulage de métal semi-solide (SSM) est un procédé de moulage sous pression modifié qui réduit ou élimine la porosité résiduelle présente normalement dans de nombreux moulages sous pression. Plutôt que d'utiliser du métal liquide comme matériau d'alimentation, la coulée SSM utilise un matériau d'alimentation à viscosité plus élevée qui est partiellement solide et partiellement liquide. Une machine de moulage sous pression modifiée est utilisée pour injecter la suspension semi-solide dans des matrices en acier trempé réutilisables. La viscosité élevée du métal semi-solide, ainsi que l'utilisation de conditions de remplissage de matrice contrôlées, garantissent que le métal semi-solide remplit la matrice d'une manière non turbulente de sorte que la porosité nuisible peut être essentiellement éliminée. Les pièces moulées SSM sont utilisées commercialement principalement pour les alliages d'aluminium et de magnésium. Ces pièces moulées peuvent être traitées thermiquement aux trempes T4, T5 ou T6. La combinaison d'un traitement thermique, de vitesses de refroidissement rapides (grâce à l'utilisation de matrices en acier non revêtues) et d'une porosité minimale offre d'excellentes combinaisons de résistance et de ductilité. Les autres avantages du moulage SSM incluent la capacité de produire des pièces de forme complexe, une forme nette, une étanchéité à la pression, des tolérances dimensionnelles serrées et la capacité de couler des parois minces. [

Procédé de coulée en moule permanent

La coulée en moule permanent est un processus de coulée de métal qui utilise des moules réutilisables (moules permanents), généralement fabriqués à partir de métal. Le processus le plus courant utilise la gravité pour remplir le moule. Cependant, la pression de gaz ou le vide sont également utilisés. Une variante du processus de coulée par gravité typique, appelée coulée en neige fondante, produit des pièces moulées creuses. Les métaux de coulée courants sont les alliages d'aluminium, de magnésium et de cuivre. Les autres matériaux incluent les alliages d'étain, de zinc et de plomb. Le fer et l'acier sont également coulés dans des moules en graphite. Les moules permanents, même s'ils durent plus d'une coulée, ont une durée de vie limitée avant de s'user.

Ici, les deux moitiés du moule sont en métal, généralement en fonte, en acier ou en alliages réfractaires. La cavité, y compris les glissières et le système de porte, est usinée dans les moitiés de moule. Pour les pièces creuses, on utilise généralement des noyaux permanents (en métal) ou des noyaux liés au sable, selon que le noyau peut être extrait de la pièce sans dommage après la coulée. La surface du moule est recouverte d'argile ou d'un autre matériau réfractaire dur pour l'amélioration de la durée de vie du moule. Avant le moulage, la surface est recouverte d'un spray de graphite ou de silice, qui agit comme un lubrifiant. Celui-ci a deux objectifs à savoir (i) il améliore l'écoulement du métal liquide, et (ii) il permet de retirer plus facilement la pièce coulée du moule. Le processus peut être automatisé et donne donc des débits élevés. De plus, il produit une très bonne tolérance et une très bonne finition de surface.

Les moules pour le processus de coulée se composent de deux moitiés. Les moules de coulée sont généralement formés à partir de fonte grise car elle présente la meilleure résistance à la fatigue thermique, mais d'autres matériaux incluent l'acier, le bronze et le graphite. Ces métaux sont choisis en raison de leur résistance à l'érosion et à la fatigue thermique. Ils ne sont généralement pas très complexes car le moule n'offre aucune possibilité de s'écraser pour compenser le rétrécissement. Au lieu de cela, le moule est ouvert dès que le moulage est solidifié, ce qui évite les déchirures à chaud. Des noyaux peuvent être utilisés et sont généralement fabriqués à partir de sable ou de métal. Le moule est chauffé avant le premier cycle de coulée, puis utilisé en continu afin de maintenir une température aussi uniforme que possible pendant les cycles. Cela diminue la fatigue thermique, facilite l'écoulement du métal et aide à contrôler la vitesse de refroidissement du métal de coulée. La ventilation se produit généralement à travers la légère fissure entre les deux moitiés du moule, mais si cela ne suffit pas, de très petits trous de ventilation sont utilisés. Ils sont suffisamment petits pour laisser s'échapper l'air mais pas le métal liquide. Une colonne montante est également utilisée pour compenser le rétrécissement. Cela limite généralement le rendement à moins de 60 %. Des éjecteurs mécaniques sous forme de broches sont utilisés lorsque les revêtements ne suffisent pas à retirer les moulages des moules. Ces épingles sont placées dans tout le moule et laissent généralement de petites empreintes rondes sur le moulage.

Les quatre principaux types de coulée en moule permanent sont (i) la gravité, (i) la neige fondue, (iii) la basse pression et (iv) le vide.

Le processus de gravité commence par préchauffer le moule à 150 deg C à 200 deg C pour faciliter l'écoulement et réduire les dommages thermiques à la pièce moulée. La cavité du moule est ensuite recouverte d'un matériau réfractaire ou d'un lavage de moule, ce qui empêche le moulage de coller au moule et prolonge la durée de vie du moule. Tous les noyaux de sable ou de métal sont ensuite installés et le moule est fermé. Le métal liquide est ensuite versé dans le moule. Peu de temps après la solidification, le moule est ouvert et le moulage est retiré pour réduire les risques de déchirures à chaud. Le processus est alors recommencé, mais le préchauffage n'est pas nécessaire car la chaleur de la coulée précédente est suffisante et le revêtement réfractaire dure généralement plusieurs coulées. Le métal est coulé à la température la plus basse possible afin de minimiser les fissures et la porosité.

Le processus de moulage en neige fondante est une variante du moulage en moule permanent pour créer un moulage creux. Au cours du processus, le métal liquide est versé dans le moule et laissé refroidir jusqu'à ce qu'une coquille de matériau se forme dans le moule. Le métal liquide restant est ensuite versé pour laisser une coquille creuse. Le moulage résultant a de bons détails de surface mais l'épaisseur de paroi peut varier. Le procédé est généralement utilisé pour les métaux à bas point de fusion. Il utilise moins de matériau que le moulage solide et donne un produit plus léger et moins cher. Les figurines moulées creuses ont généralement un petit trou où l'excès de liquide a été versé. De même, un processus appelé "moulage de la neige fondante" est utilisé dans la fabrication de tableaux de bord en thermoplastique automobile, où une résine liquide est versée dans un moule chaud et creux et une peau visqueuse se forme, puis l'excès de neige fondante est vidangé, le moule est refroidi et le moule moulé le produit est supprimé.

La coulée en moule permanent à basse pression utilise un gaz à basse pression, généralement entre 20 kPa et 100 kPa, pour pousser le métal liquide dans la cavité du moule. La pression est appliquée au sommet de la piscine de liquide, ce qui force le métal liquide dans un tube de coulée réfractaire et finalement dans le fond du moule. Le tube de coulée s'étend jusqu'au fond de la poche de sorte que le métal liquide poussé dans le moule est très propre. Aucune colonne montante n'est nécessaire car la pression appliquée force le métal liquide à pénétrer pour compenser le retrait. Les rendements sont normalement supérieurs à 85 % car il n'y a pas de colonne montante et tout métal dans le tube de coulée retombe dans la poche pour être réutilisé. La grande majorité des moulages permanents à basse pression sont en aluminium et en magnésium, mais certains sont en alliages de cuivre. Les avantages incluent très peu de turbulences lors du remplissage du moule en raison de la pression constante, ce qui minimise la porosité des gaz et la formation de scories. Les propriétés mécaniques sont environ 5 % supérieures à celles des moulages permanents par gravité. L'inconvénient est que les temps de cycle sont plus longs que les moulages permanents par gravité.

La coulée en moule permanent sous vide conserve tous les avantages de la coulée en moule permanent à basse pression, de plus les gaz dissous dans le métal liquide sont minimisés et la propreté du métal liquide est encore meilleure. Le processus peut gérer des profils à parois minces et donne une très bonne finition de surface. Les propriétés mécaniques sont normalement de 10 % à 15 % supérieures à celles des moulages permanents par gravité.

Procédés de coulée de moules non durables

Le moulage en moule consommable est une classification générique qui comprend les moulages en sable, en plastique, en coquille, en plâtre et en revêtement (technique de la cire perdue). Cette méthode de moulage en moule implique l'utilisation de moules temporaires non réutilisables.

Procédé de moulage au sable

Le processus de moulage au sable, également connu sous le nom de processus de moulage au sable, est l'un des types de moulage les plus populaires et les plus simples. Le processus utilise du sable comme matériau de moule. Il est utilisé depuis des siècles. Le moulage au sable permet des lots plus petits que le moulage en moule permanent et à faible coût. Le moulage au sable permet de couler la plupart des métaux en fonction du type de sable utilisé pour les moules. Les moulages au sable sont produits dans des ateliers spécialisés appelés fonderies. Plus de 70 % de toutes les pièces moulées en métal sont produites via un processus de moulage au sable.

Le sable pour la coulée est relativement bon marché et suffisamment réfractaire même pour la production de coulée d'acier. En plus du sable, un agent de liaison approprié (généralement de l'argile) est mélangé ou se produit avec le sable. Le mélange est humidifié, généralement avec de l'eau, mais parfois avec d'autres substances, pour développer la résistance et la plasticité de l'argile et rendre l'agrégat apte au moulage. Le sable est généralement contenu dans un système de cadres ou de boîtes à moules. Les cavités du moule et le système de porte sont créés en compactant le sable autour de motifs qui sont sculptés directement dans le sable.

Le moulage au sable nécessite des jours, voire des semaines parfois, pour une production à des cadences élevées (moule de 1 à 20 pièces/h) et est inégalé pour la production de grandes pièces. Le sable vert (humide) n'a presque pas de limite de masse partielle, tandis que le sable sec a une limite de masse partielle pratique allant de 2 300 kg à 2 700 kg. Le poids minimal des pièces varie de 0,075 kg à 0,1 kg. Le sable est lié à l'aide d'argiles, de liants chimiques ou d'huiles polymérisées (comme l'huile de moteur). Le sable peut être recyclé plusieurs fois dans la plupart des opérations et nécessite peu d'entretien.

Le moulage au sable utilise du sable naturel ou synthétique (sable de lac) qui est principalement un matériau réfractaire appelé silice (SiO2). Les grains de sable doivent être suffisamment petits pour pouvoir être compactés et suffisamment gros pour permettre aux gaz formés lors de la coulée du métal de s'échapper à travers les pores. Les moules de plus grande taille utilisent du sable vert (mélange de sable, d'argile et d'un peu d'eau). Le sable peut être réutilisé, et l'excédent de métal coulé est coupé et réutilisé également. Le moule à sable typique est composé de deux parties, la moitié supérieure s'appelle la chape, et la partie inférieure est la traînée. Le liquide s'écoule dans l'espace entre les deux parties, appelé la cavité du moule. La géométrie de la cavité est créée par l'utilisation d'une forme en bois, appelée le motif. La forme du modèle est (presque) identique à la forme de la pièce à couler. Il y a une cavité en forme d'entonnoir. Le haut de l'entonnoir est le gobelet verseur tandis que le col en forme de tuyau de l'entonnoir est la carotte. Le métal liquide est versé dans le godet verseur et s'écoule dans la carotte. Les coureurs sont les canaux creux horizontaux qui relient le fond de la carotte à la cavité du moule. La région où tout coureur rejoint la cavité s'appelle la porte. Certaines cavités supplémentaires sont réalisées pour se connecter à la surface supérieure du moule. L'excès de métal liquide versé dans le moule s'écoule dans ces cavités, appelées risers. Ils agissent comme des réservoirs. Au fur et à mesure que le métal se solidifie à l'intérieur de la cavité, il se contracte et le métal supplémentaire des contremarches redescend pour éviter les trous dans la pièce moulée. Les évents sont des trous étroits reliant la cavité à l'atmosphère pour permettre aux gaz et à l'air de la cavité de s'échapper. Des noyaux sont insérés pour créer les surfaces intérieures des pièces moulées. Cela est nécessaire car de nombreuses pièces moulées ont des trous intérieurs (pièces creuses) ou d'autres cavités dans leur forme qui ne sont pas directement accessibles depuis l'une ou l'autre des pièces du moule. Les noyaux sont fabriqués en faisant cuire du sable avec un peu de liant afin qu'ils puissent conserver leur forme lorsqu'ils sont manipulés. Le moule est assemblé en plaçant le noyau dans la cavité de la traînée, puis en plaçant la chape sur le dessus. Le moule après assemblage est verrouillé. Une fois la coulée terminée, le sable est secoué et le noyau est retiré et généralement cassé.

Procédé de moulage en plâtre

Le processus de moulage en plâtre est similaire au moulage au sable, sauf que le plâtre de Paris (gypse, CaSO4) remplace le sable comme matériau de moulage. Le plâtre n'est pas du plâtre de Paris pur, mais contient plutôt des additifs pour améliorer la résistance à l'état vert, la résistance à sec, la perméabilité et la coulabilité. Par exemple, du talc ou de l'oxyde de magnésium est ajouté pour éviter les fissures et réduire le temps de prise. L'ajout de chaux et de ciment limite l'expansion pendant la cuisson tandis que l'ajout de fibres de verre augmente la résistance. Le sable peut être utilisé comme matériau de remplissage. Le ratio d'ingrédients est de 70 % à 80 % de gypse et de 20 % à 30 % d'additifs.

Le plâtre de Paris est une fine poudre blanche qui, lorsqu'elle est mélangée à de l'eau, prend une consistance argileuse et peut être façonnée autour du motif. Le moulage en plâtre peut être fini pour donner une très bonne finition de surface et une précision dimensionnelle. Cependant, il est relativement mou et pas assez résistant à une température supérieure à 1 200 deg C. Cette méthode est donc principalement utilisée pour fabriquer des pièces moulées à partir de métaux non ferreux tels que le zinc, le cuivre, l'aluminium et le magnésium.

Lors de la coulée du moule en plâtre, le plâtre est d'abord mélangé et le motif est pulvérisé avec une fine couche de composé de séparation pour empêcher le plâtre de coller au motif. Le plâtre est ensuite versé sur le motif et l'unité est secouée afin que le plâtre remplisse tous les petits éléments. Le plâtre durcit généralement en 15 minutes environ et le motif est ensuite retiré. Le moule est ensuite cuit, entre 120 deg C et 260 deg C, pour éliminer tout excès d'eau. Le moule séché est ensuite assemblé, préchauffé et le métal coulé. Enfin, une fois le métal solidifié, le plâtre est séparé de la pièce moulée. Le pansement utilisé ne peut pas être réutilisé.

Étant donné que le plâtre a une conductivité thermique plus faible, le moulage se refroidit lentement et a donc une structure de grain plus uniforme (c'est-à-dire moins de gauchissement, moins de contraintes résiduelles).

Généralement, la forme prend moins d'une semaine à préparer, après quoi un taux de production de 1 unité à 10 unités/h.moule est atteint, avec des articles aussi massifs que 45 kg et aussi petits que 30 grammes avec une très bonne finition de surface et proche tolérances. Le moulage en plâtre est une alternative peu coûteuse aux autres processus de moulage pour les pièces complexes en raison du faible coût du plâtre et de sa capacité à produire des pièces moulées de forme proche du résultat.

Procédé de moulage de coque

Le processus de moulage en coquille, également connu sous le nom de moulage en coquille, est un processus de moulage en moule consommable qui utilise un sable recouvert de résine pour former le moule. Le moulage en coquille est similaire au moulage au sable, mais la cavité de moulage est formée par une « coquille » de sable durcie au lieu d'un flacon rempli de sable. Le sable utilisé est plus fin que le sable de moulage au sable et est mélangé à une résine afin qu'il puisse être chauffé par le motif et durci en une coque autour du motif. En raison de la résine et du sable plus fin, il donne une finition de surface beaucoup plus fine. Le processus est facilement automatisé et plus précis que le moulage au sable. Ce processus est idéal pour les articles complexes de petite à moyenne taille et qui nécessitent une plus grande précision. Par rapport au moulage au sable, ce processus a une meilleure précision dimensionnelle, un taux de productivité plus élevé et des besoins en main-d'œuvre inférieurs.

Dans le processus de moulage en coquille, comme le moulage au sable, le métal liquide est versé dans un moule consommable. Le moule est une coque à paroi mince créée à partir de l'application d'un mélange de sable et de résine autour d'un motif. Le patron, une pièce métallique de la forme de la pièce souhaitée, est réutilisé pour former plusieurs moules carapaces. Un modèle réutilisable permet des taux de production plus élevés, tandis que les moules jetables permettent de couler des géométries complexes. Le processus de moulage en coque nécessite l'utilisation d'un modèle en métal, d'un four, d'un mélange sable-résine, d'une benne basculante et de métal liquide.

Le processus de moulage en coque permet l'utilisation de métaux ferreux et non ferreux, le plus souvent en utilisant de la fonte, de l'acier au carbone, de l'acier allié, de l'acier inoxydable, des alliages d'aluminium et des alliages de cuivre. Les pièces typiques sont de taille petite à moyenne et nécessitent une grande précision, telles que les carters d'engrenages, les culasses, les bielles et les bras de levier.

Le processus de moulage en coquille donne une meilleure qualité de surface et de meilleures tolérances. Le processus consiste à fabriquer le modèle en 2 pièces de métal (par exemple, de l'aluminium ou de l'acier) qui est ensuite chauffé entre 175 deg C et 370 deg C, puis enduit d'un lubrifiant (par exemple, un spray de silicone). Chacun des demi-motifs chauffés est recouvert d'un mélange de sable et d'un liant résine thermodurcissable/époxy. Le liant colle une couche de sable au motif, formant une coquille. Le processus peut être répété pour obtenir une coque plus épaisse. Après cela, l'ensemble est cuit pour le durcir. Les patrons sont ensuite retirés, et les deux demi-coquilles assemblées pour former le moule. Le métal est ensuite coulé dans le moule. Lorsque le métal se solidifie, la coque est cassée pour obtenir la pièce.

Processus de casting d'investissement

Le processus de moulage à la cire perdue est également connu sous le nom de processus de moulage à la cire perdue. C'est un procédé pratiqué depuis des milliers d'années, le procédé à la cire perdue étant l'une des plus anciennes techniques connues de mise en forme des métaux. D'il y a 5 000 ans, lorsque la cire d'abeille formait le modèle, aux cires de haute technologie, aux matériaux réfractaires et aux alliages spécialisés d'aujourd'hui, les pièces moulées garantissent la production de composants de haute qualité avec les avantages clés de la précision, de la répétabilité, de la polyvalence et de l'intégrité.

Le moulage à la cire perdue tire son nom du fait que le modèle est investi, ou entouré, d'un matériau réfractaire. Les modèles en cire nécessitent un soin extrême car ils ne sont pas assez résistants pour résister aux efforts rencontrés lors de la fabrication du moule. L'un des avantages du moulage à la cire perdue est que la cire peut être réutilisée.

Les étapes du processus de moulage à la cire perdue sont (i) les modèles de cire sont produits par moulage par injection, (ii) plusieurs modèles sont assemblés à une carotte de cire centrale, (iii) une coque est construite en immergeant l'ensemble dans une suspension de céramique liquide, puis dans un lit de sable extrêmement fin et plusieurs couches peuvent être nécessaires, (iv) la céramique est séchée, la cire est fondue et la céramique est cuite pour brûler toute la cire, (v) la coque est remplie de métal liquide par coulée par gravité. Lors de la solidification, les pièces, les vannes, la carotte et le gobelet verseur deviennent un seul moulage solide. La coulée creuse peut être réalisée en versant l'excès de métal avant qu'il ne se solidifie, (vi) après la solidification du métal, la coque en céramique est cassée par vibration ou jet d'eau, et (vii) les pièces sont coupées de la carotte à l'aide d'un frottement à grande vitesse une scie et une finition mineure est donnée à la pièce finale.

Le processus convient à la production reproductible de composants de forme nette à partir d'une variété de métaux différents et d'alliages haute performance. Bien que généralement utilisé pour les petites pièces moulées, ce procédé a été utilisé pour produire des cadres de porte d'avion complets, avec des pièces moulées en acier jusqu'à 300 kg et des pièces moulées en aluminium jusqu'à 30 kg. Comparé à d'autres processus de coulée tels que le moulage sous pression ou le moulage au sable, cela peut être un processus coûteux. Cependant, les composants qui peuvent être produits à l'aide de la coulée de précision peuvent incorporer des contours complexes et, dans la plupart des cas, les composants sont coulés près de la forme nette, ils nécessitent donc peu ou pas de retouches une fois coulés.

Procédé de moulage sous vide

Ce processus est également appelé moulage par contre-gravité. Le processus est utilisé lorsque l'emprisonnement d'air est un problème, qu'il y a des détails complexes ou des contre-dépouilles, ou si le matériau est renforcé de fibres ou de fils. C'est fondamentalement le même processus que le moulage à la cire perdue, à l'exception de l'étape de remplissage du moule qui est l'étape (v) ci-dessus. Dans ce cas, la matière est aspirée vers le haut dans le moule par une pompe à vide. Le moule apparaît dans une position inversée par rapport au processus de coulée habituel et est abaissé dans le ballon avec le métal liquide. Un avantage de la coulée sous vide est qu'en relâchant la pression pendant une courte période après le remplissage du moule, le métal non solidifié peut être relâché dans le flacon. Cela permet la création d'un moulage creux. Étant donné que la majeure partie de la chaleur est évacuée de la surface entre le moule et le métal, la partie du métal la plus proche de la surface du moule se solidifie toujours en premier. Le front solide se déplace vers l'intérieur dans la cavité. Ainsi, si le liquide est vidangé très peu de temps après le remplissage, il est alors possible d'obtenir un objet creux à paroi très fine.

Procédé de coulée de modèle par évaporation

Le processus de moulage par évaporation est un type de processus de moulage qui utilise un modèle fabriqué à partir d'un matériau qui s'évapore lorsque le métal liquide est versé dans la cavité du moule. Cela signifie qu'il n'est pas nécessaire de retirer le matériau du modèle du moule avant la coulée. Le matériau à motif d'évaporation le plus couramment utilisé est la mousse de polystyrène. Les deux principaux procédés sont le moulage en mousse perdue et le moulage en moule complet.

Le moulage en mousse perdue est un type de processus de moulage par évaporation qui est similaire au moulage de précision, sauf que la mousse est utilisée pour le modèle au lieu de la cire. Ce processus tire parti du faible point d'ébullition de la mousse pour simplifier le processus de moulage de précision en supprimant le besoin de faire fondre la cire hors du moule.

Le moulage en moule complet est un processus de moulage par évaporation qui est une combinaison de moulage au sable et de moulage en mousse perdue. Il utilise un motif en mousse de polystyrène expansé qui est ensuite entouré de sable, un peu comme le moulage au sable. Le métal est ensuite coulé directement dans le moule qui vaporise la mousse au contact.

La principale différence est que la coulée en mousse perdue utilise un sable non lié et la coulée en moule plein utilise un sable lié (ou sable vert). Parce que cette différence est assez petite, il y a beaucoup de chevauchement dans la terminologie. De nombreux termes non exclusifs ont été utilisés pour décrire ces processus. Ceux-ci incluent le moulage sans cavité, le moulage en mousse par évaporation, le moulage par vaporisation de mousse, le moulage à motif perdu, le procédé castral et le moulage en polystyrène expansé. Les termes exclusifs utilisés incluent Styro-cast, Foam cast, Replicast et Policast.

Processus de fabrication

- Autorisations de modèle pour une coulée appropriée des métaux | Secteurs | Métallurgie

- Motifs utilisés pour le moulage des métaux | Secteurs | Métallurgie

- Types de défauts de moulage | Métaux | Secteurs | Métallurgie

- 5 techniques de moulage de l'aluminium

- Prototype rapide pour le moulage au sable

- Pratiques de traçabilité pour la production de moulage

- Types d'Inconel pour le moulage de précision

- Sable de moulage à usage industriel

- 4 types courants de procédés de coulée de métal