Production de silico-manganèse dans un four à arc submergé

Production de silico-manganèse dans un four à arc submergé

Le silico-manganèse (Si-Mn) est un alliage utilisé pour ajouter à la fois du silicium (Si) et du manganèse (Mn) à l'acier liquide lors de la fabrication de l'acier à faible teneur en carbone (C). Un alliage Si-Mn standard contient 65 % à 70 % Mn, 15 % à 20 % Si et 1,5 % à 2 % C. Les nuances d'alliage Si-Mn sont à carbone moyen (MC) et à faible teneur en carbone (LC). L'industrie sidérurgique est la seule consommatrice de cet alliage. L'utilisation de Si-Mn pendant la fabrication de l'acier à la place d'un mélange d'alliage de ferro-manganèse (Fe-Mn) à haute teneur en carbone et d'alliage de ferro-silicium (Fe-Si) est motivée par des considérations économiques.

Mn et Si sont des constituants cruciaux dans la fabrication de l'acier. Ils sont utilisés comme désoxydants, désulfurants et éléments d'alliage. Si est le désoxydant primaire. Mn est un désoxydant plus doux que Si mais améliore l'efficacité en raison de la formation de silicates et d'aluminates de manganèse stables. Il sert également de désulfurant. Le manganèse est utilisé comme élément d'alliage dans presque tous les types d'acier. Son effet modificateur sur le système fer-carbone (Fe-C) en augmentant la trempabilité de l'acier est particulièrement intéressant.

Si-Mn est produit par réduction carbo-thermique de matières premières oxydiques dans un four à arc submergé triphasé à courant alternatif (AC) qui est également utilisé pour la production de Fe-Mn. Le fonctionnement du procédé de production de Si-Mn est souvent plus difficile que le procédé de production de Fe-Mn car une température de procédé plus élevée est nécessaire. Les tailles courantes des SAF utilisées pour la production de Si-Mn sont normalement comprises entre 9 MVA et 40 MVA, produisant de 45 tonnes à 220 tonnes de Si-Mn par jour.

Dans la réduction carbo-thermique des matières premières oxydiques, la chaleur est tout aussi indispensable à la réduction que le C, en raison des réactions de réduction endothermique et un manque de chaleur peut provoquer des incomplets. Une bonne pénétration des électrodes est donc essentielle pour disposer d'une chaleur adéquate pour conduire les réactions jusqu'à leur terme.

Les matières premières utilisées dans la production de Si-Mn sont principalement constituées de minerai de Mn, de laitier de Fe-Mn à haute teneur en C, de quartzite, de coke et de charbon, et de fondants (dolomie ou calcite). La principale source de Mn dans les matières premières pour la production de Si-Mn est le minerai de Mn et les scories riches en Mn provenant de la production de Fe-Mn à haute teneur en C. Différents matériaux de charge présentent un comportement différent lors du chauffage et de la réaction avec C, ce qui affecte la consommation de coke et d'énergie électrique, la quantité de laitier et sa composition, ainsi que la productivité du four.

La quantité de scories générées par tonne de métal Si-Mn est principalement déterminée par le rapport minerai/scories. L'augmentation de la part de laitier Fe-Mn au détriment du minerai de Mn conduit à un rapport laitier/métal plus important dans le processus de production de Si-Mn. Un volume élevé de laitier entraîne une consommation d'énergie accrue et probablement des pertes plus élevées d'inclusions métalliques dans le laitier final.

Les minerais de manganèse contiennent généralement des éléments indésirables qui ne peuvent pas être éliminés lors des étapes d'extraction et de traitement. A cet égard, la teneur en P (phosphore) est importante en raison de la demande stricte de cet élément dans l'alliage Si-Mn. Fe, P et As (arsenic) sont réduits plus facilement que Mn et donc ils vont d'abord dans le métal. Leur teneur dans l'alliage final est ainsi contrôlée par la sélection des minerais. Le laitier Fe-Mn à C élevé est une source très pure de Mn puisque les impuretés facilement réduites dans les minerais ont été absorbées par le métal Fe-Mn à C élevé au cours de sa production. La teneur en impuretés, comme le P, dans l'alliage Si-Mn est donc contrôlée, non seulement par la sélection du minerai de Mn, mais aussi par les quantités relatives de minerai de Mn et de laitier Fe-Mn à haute teneur en C dans le mélange de matières premières.

Une température de traitement dans la plage de 1600 degrés C à 1650 degrés C est nécessaire pour obtenir un alliage Si-Mn avec une teneur suffisamment élevée en Si et pour la génération du laitier rejeté avec une faible teneur en MnO. Le laitier Fe-Mn a une température de fusion relativement basse (environ 1250 degrés C) par rapport au minerai de Mn. Par conséquent, une part élevée de laitier Fe-Mn tend à donner une température de procédé plus basse. Lorsque le minerai de Mn commence à fondre à environ 1350 degrés C, il contient normalement un mélange d'une phase solide et d'une phase liquide, où la phase solide est MnO. Un chauffage et une réduction supplémentaires à 1550 degrés C ou plus sont nécessaires avant que le minerai en fusion ne se mélange au laitier et s'écoule librement. Avec une part élevée de minerai de manganèse dans le mélange, la température de surface et la température de traitement dans la zone du lit de coke sont généralement plus élevées.

Pour la production de Si-Mn dans les SAF, le C (coke et charbon) est utilisé comme agent réducteur tandis que la chaleur est fournie par l'électricité. Un courant électrique est envoyé à travers la charge et de la chaleur est créée selon P =R*I2, où P est l'effet, c'est-à-dire la chaleur créée, R est la résistance de charge et I est la densité de courant.

Dans un SAF, les pointes des électrodes sont immergées dans un mélange de charge poreux, et l'énergie électrique est libérée par micro-arc vers un lit de coke riche en laitier flottant au-dessus d'un bain d'alliage fondu. Le besoin de chaleur est fourni sous forme d'énergie électrique et le coke agit à la fois comme agent réducteur et élément de résistance électrique. Les fours sont circulaires, avec un diamètre extérieur de 11,6 m et une hauteur de 6,2 m typique d'un four de 40 MVA. Les réactions qui ont lieu lors de la production de Si-Mn sont données ci-dessous.

La réduction de Si et Mn dans la production de Si-Mn s'effectue par la série suivante d'étapes de réduction différentes.

(SiO2) + 2C =Si + 2CO (g)

(SiO2) + 2SiC =3Si + 2CO (g)

(MnO) + C =Mn + CO (g)

(SiO2) + 2Mn =Si + 2(MnO)

(SiO2) + Si =2SiO (g)

Mn =Mn (g)

Les principales réactions d'équilibre qui contrôlent la répartition de Si et Mn entre le laitier et l'alliage Si-Mn sont les suivantes.

(MnO) + C =Mn + CO (g)

(SiO2) + 2C =Si + 2CO (g)

Les parenthèses indiquent que les espèces sont présentes dans le laitier, tandis que le soulignement indique les espèces dans l'alliage. C est la source de carbone, qui peut être dissoute dans l'alliage ou le solide, c'est-à-dire le coke.

L'équilibre complet laitier/alliage/gaz nécessite l'établissement simultané d'un équilibre pour les deux réactions. Les deux réactions dépendent fortement de la température et de la pression de CO du système. Des températures plus élevées donnent une teneur d'équilibre plus élevée en Si dans l'alliage Si-Mn et une teneur plus faible en MnO dans le laitier généré. Une faible pression de gaz CO favorise également une teneur plus élevée en Si dans l'alliage Si-Mn et moins de MnO dans le laitier. Normalement, la pression du gaz CO est assez proche de 1 atmosphère dans le four à arc submergé. Une combinaison des deux réactions ci-dessus donne la réaction d'équilibre partiel laitier/alliage, exprimée par la réaction suivante.

2 (MnO) + Si =2Mn + (SiO2)

Cette réaction est peu dépendante de la température et indépendante de la pression et de la composition de la phase gazeuse.

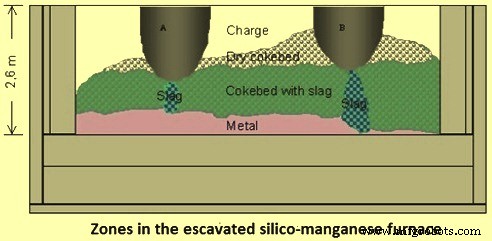

L'excavation d'un four triphasé 16 MW Si-Mn renseigne sur la répartition des phases dans les zones réactionnelles du four. L'intérieur du four est normalement divisé en deux zones principales, à savoir (i) une zone de préchauffage et de préréduction où les composants de la charge sont encore solides, et (ii) la zone du lit de coke où le minerai, le laitier et les fondants sont fondus. Dans ce four, il a été observé que les oxydes de Mn sont réduits presque totalement à partir du laitier Fe-Mn et du minerai de Mn au sommet du lit de coke. Ceci est illustré sur la figure 1 qui est basée sur l'excavation du four de 16 MW mentionné ci-dessus.

Fig 1 Zones d'un four silico-manganèse

L'excavation du four a indiqué qu'une position de pointe d'électrode d'environ 600 mm au-dessus du bain de métal était appropriée pour un bon fonctionnement. Le MnO2 dans le minerai est décomposé tôt en Mn2O3, mais une réduction supplémentaire en Mn3O4 par le gaz CO ou par décomposition thermique est modeste. Une pré-réduction en MnO de quelque importance n'est observée que dans les fines de charge. Le laitier Fe-Mn riche en MnO est réduit presque jusqu'à la composition finale du laitier Si-Mn avant que la réduction substantielle de la fusion du minerai de Mn ne commence. Presque toute la réduction de MnO est terminée au sommet du lit de coke. La dissolution et la réduction du quartz ont manifestement eu lieu dans la zone du lit de coke après la fin de la réduction principale de l'oxyde de Mn. Peut-être que la "prise" de Si dans l'alliage est assez rapide et qu'elle se produit lorsque le métal liquide ruisselle à travers le lit de coke vers le bain d'alliage liquide.

La réduction de l'oxyde de Mn le plus élevé (MnO2) se produit en quatre étapes. La première étape de réduction de MnO2 à Mn2O3 est atteinte à une température supérieure à 450 deg C à 500 deg C et la deuxième étape de Mn2O3 à Mn3O4 à plus de 900 deg C à 950 deg C et que les deux peuvent être réalisées sans agent réducteur et uniquement par la décomposition thermique. Les deux étapes de la décomposition thermique montrent la plage de stabilité de l'oxyde de Mn. La réduction de Mn3O4 en MnO n'est possible que par du CO gazeux ou du C solide. La réduction de MnO par du carbone à pression atmosphérique n'est réalisable qu'à des températures supérieures à 1410 °C. Pour obtenir une réduction complète, la température doit être encore plus élevée. Le problème ici est la pression de vapeur élevée de Mn et sa forte évaporation qui en résulte. Dans le cas du procédé de production de Mn avec ses différentes étapes de réduction, MnO se dissout d'abord dans la phase laitier à partir de laquelle Mn est réduit par le C solide et passe dans la phase métallique. Ici, les solutions non idéales de laitier et d'alliage sont d'une grande importance. Des méthodes thermodynamiques modernes doivent être utilisées pour déterminer les phases et le bilan énergétique sur la base du bilan massique.

La distribution de Si entre l'alliage Si-Mn et le laitier multicomposant MnO-SiO2-CaO-Al2O3-MgO est principalement déterminée par la température du procédé, la teneur en SiO2 du laitier et son rapport R qui est défini comme (CaO + MgO) / Al2O3. Par exemple, la teneur à l'équilibre de Si dans l'alliage Si-Mn augmente d'environ 6 % si le rapport R est réduit de 2 à 1 à condition que la température et la teneur en SiO2 soient constantes. L'effet de la température est également considérable. La teneur à l'équilibre en Si est augmentée d'environ 6 % par 50 °C dans la plage de température de 1550 °C à 1700 °C. La teneur à l'équilibre en MnO dans le laitier Si-Mn dépend d'abord de la température et ensuite de la teneur en SiO2. du laitier. À 1 600 deg C, la teneur d'équilibre en MnO diminue d'environ 9 % à saturation en SiO2 à un minimum d'environ 3 % à 4 % lorsque la teneur en SiO2 est réduite à environ 40 % à 45 %.

Les facteurs qui influencent la récupération de Mn en plus de la température sont (i) la basicité du laitier [(CaO + MgO) / SiO2], (ii) le rapport CaO/MgO et (iii) la teneur en Al2O3 du laitier. L'augmentation de la température favorise la réaction de réduction endothermique à la fois thermodynamiquement et cinétiquement. L'effet de la chimie du laitier sur la réduction de l'oxyde de Mn est plus complexe. La récupération de Mn est plus élevée pour le laitier basique, en raison de coefficients d'activité MnO plus élevés dans le laitier basique. L'ajout de chaux au mélange de matières premières diminue la concentration de saturation en MnO et augmente l'activité en MnO dans le laitier pour une même teneur en MnO. Le résultat est une diminution de la concentration de MnO à l'équilibre dans le laitier et une augmentation du taux de réduction. Une augmentation de la basicité du laitier au-dessus de 1,1 a un effet moins significatif sur la récupération de Mn. Des teneurs beaucoup plus élevées en CaO et MgO entraînent une viscosité plus élevée du laitier qui affaiblit la réduction de Mn. Al2O3 augmente également la viscosité du laitier, ce qui peut ralentir la réaction de réduction de Mn. Pour que le laitier reste bien fluide, la concentration d'Al2O3 dans le laitier ne doit pas dépasser 20 %.

Lors de la fusion de Si-Mn, des ajouts de dolomite ou de calcite à la charge augmentent la basicité du laitier, ce qui améliore la fluidité du laitier et facilite la réduction du MnO du laitier. La teneur typique en SiO2 du laitier Si-Mn est comprise entre 35 % et 45 %. Ce laitier a une température de liquidus comprise entre 1300°C et 1380°C, selon la composition du laitier. L'augmentation de la température ou de la teneur en SiO2 dans le laitier et la diminution du rapport (CaO + MgO) /Al2O3 augmentent le coefficient de partage Si métal – laitier.

Pour l'amélioration de la fluidité du laitier, la teneur en MgO du laitier doit dépasser 7 %. Une réduction significative de la teneur en MnO du laitier peut être obtenue en augmentant la proportion de MgO dans le laitier. Cela améliore à son tour la récupération de Mn.

La production de Si-Mn dépend du comportement du minerai de Mn, des scories de Fe-Mn, du quartz et des flux pendant la fusion, la réduction et la formation des scories. Ces processus peuvent être divisés en trois étapes.

- Chauffage et pré-réduction à l'état solide :à ce stade, qui se produit à des températures comprises entre 1 100 deg C et 1 200 deg C, les oxydes de Mn sont réduits en MnO et les oxydes de fer sont réduits en fer métallique.

- Formation de laitier liquide et réduction d'oxyde de Mn - Cette étape est terminée au sommet du lit de coke où la température est incertaine et peut être évaluée comme suit. La teneur en oxyde de Mn à l'équilibre dans le laitier à 1500 °C avec Fe-Mn (avant le début de la réduction de SiO2) dans la plage de 10 % à 25 % dépend de la composition du laitier. Les échantillons de scories prélevés au sommet du lit de coke lors de l'excavation du four contenaient environ 10 % de MnO. Une telle faible teneur en MnO dans le laitier est attendue à des températures supérieures à 1550 °C. En outre, le laitier liquide doit avoir une faible viscosité pour percoler à travers le lit de coke. Par conséquent, la température au sommet du lit de coke devrait être comprise entre 1 550 deg C et 1 600 deg C.

- Réduction de SiO2 du laitier et réduction supplémentaire de MnO - Cette étape se produit dans la plage de température de 1550 deg C à 1650 deg C. La teneur en SiO2 du laitier dans le lit de coke devrait être de l'ordre de 40 % à 45 % ce qui est le même que dans le laitier final. Cela indique que le taux de dissolution du quartz dans le laitier est proche du taux de réduction de SiO2 du laitier et qu'il maintient la concentration de SiO2 dans le laitier relativement constante. La teneur en MnO dans le laitier est encore réduite à environ 5 % à 10 %. Ces scories sont généralement jetées.

Le principal composant de la phase gazeuse à l'intérieur du four est le CO. Le monoxyde de silicium (SiO) et la vapeur de Mn ne sont présents qu'en petites quantités. À basse température près du haut du four, le gaz contient également du CO2 et de la vapeur d'eau.

Les réactions de réduction modifient la composition du minerai, entraînant des modifications de la température de fusion et d'autres propriétés du minerai. Le taux de ces changements dépend du taux de réduction, qui est affecté par plusieurs paramètres différents tels que la température, la composition et la morphologie du minerai, les propriétés des matériaux carbonés, etc.

La quantité de laitier par tonne de Si-Mn est principalement déterminée par le rapport minerai/laitier. L'augmentation de la part de laitier Fe-Mn aux dépens du minerai de Mn conduit à un rapport laitier/métal plus important dans le processus de production de Si-Mn. Un volume élevé de laitier entraîne une consommation d'énergie accrue et probablement des pertes plus élevées d'inclusions de Mn dans le laitier final.

L'économie de la fusion Si-Mn est améliorée en minimisant la perte de Mn sous forme d'inclusions métalliques, sous forme de MnO dissous dans le laitier, et par la production de l'alliage à haute teneur en Si et à faible teneur en C.

Le Si-Mn à faible teneur en carbone avec environ 30 % de Si est produit en améliorant l'alliage standard en ajoutant des déchets de Si provenant de l'industrie des alliages Fe-Si.

La consommation d'énergie spécifique pour la production d'alliage Si-Mn standard à partir d'un mélange de minerai de Mn, de laitier Fe-Mn à haute teneur en carbone et de refusions métalliques riches en Si, peut généralement être de 3500 kWh à 4500 kWh par tonne de Si-Mn et dépend tout d'abord sur la quantité de métaux ajoutés à l'alimentation. La consommation d'énergie augmente avec la teneur en Si du Si-Mn produit, ainsi qu'avec la quantité de laitier par tonne de Si-Mn. Chaque 100 kg de laitier supplémentaire produit consomme en plus environ 50 kWh d'énergie électrique. Environ 100 kWh par tonne de Si-Mn et une partie du coke sont économisés si la fraction de minerai dans la charge est réduite en MnO par le gaz CO remontant de la zone de réduction de la fonte.

Processus de fabrication

- Contrôle d'automatisation et modélisation d'un four à arc électrique

- Four à optimisation énergétique

- Utilisation de métal chaud pour la fabrication de l'acier dans un four à arc électrique

- Four à arc électrique CC

- Utilisation de fer à réduction directe dans un four à arc électrique

- Système de refroidissement de haut fourneau

- Qu'est-ce que le soudage à l'arc submergé (SAW) ? - Un guide complet

- Comprendre le soudage à l'arc submergé (SAW)

- Applications, avantages et inconvénients du soudage à l'arc submergé