Production de ferro-manganèse

Production de ferro-manganèse

Le ferro-manganèse (Fe-Mn) est un additif important utilisé comme désoxydant dans la production d'acier. C'est un alliage maître de fer (Fe) et de manganèse (Mn) avec une teneur minimale en Mn de 65 % et une teneur maximale en Mn de 95 %. Il est produit en chauffant un mélange d'oxydes de Mn (MnO2) et de fer (Fe2O3) avec du carbone (C) normalement sous forme de coke ou de charbon.

Fe-Mn dans un haut fourneau (BF) avec une teneur en Mn considérablement plus élevée que ce qui était possible auparavant a été produit pour la première fois en 1872 par Lambert Von Pantz. Le Fe-Mn produit contenait 37 % de Mn au lieu des 12 % obtenus précédemment. Les minerais de Mn de qualité métallurgique ayant une teneur en Mn supérieure à 40 % sont généralement transformés en formes de ferroalliages métalliques appropriés par des procédés pyrométallurgiques, qui sont très similaires aux procédés pyrométallurgiques du fer. Dans son processus de production, un mélange de minerai de Mn, de réducteur (une forme de C) et de fondant (CaO) est fondu à une température supérieure à 1 200 °C pour permettre des réactions de réduction et la formation d'alliages. Les nuances standard de Fe-Mn peuvent être produites soit dans un BF, soit dans un four électrique à arc submergé (SAF).

Le procédé SAF électrique, cependant, est beaucoup plus flexible que le procédé BF, dans la mesure où les scories peuvent être transformées ultérieurement en Si-Mn et en Fe-Mn raffiné. Le choix du procédé dépend également du prix relatif de l'électricité et du coke. Dans un SAF triphasé, les électrodes sont enterrées dans le matériau de charge. Les matières premières sont chauffées et les oxydes de Mn pré-réduits par le gaz chaud de monoxyde de carbone (CO) forment les zones de réaction plus profondes dans le four. Les réactions exothermiques contribuent favorablement à la chaleur nécessaire. La production efficace de HC Fe-Mn dépend du degré de pré-réduction qui se produit dans la région supérieure du four.

Il existe plusieurs qualités de Fe-Mn qui sont divisées en plusieurs groupes. Les trois groupes principaux sont Fe-Mn à C élevé, Fe-Mn à C moyen et Fe-Mn à faible C. High C Fe-Mn peut être fabriqué en BF et en SAF. Dans SAF, il est fabriqué par deux pratiques différentes, à savoir (i) la pratique du laitier à haute teneur en Mn et (ii) la pratique du rejet du laitier. Le milieu C Fe-Mn peut être produit par un processus de décarbonatation ou par une réaction redox (réduction-oxydation) entre le silicium (Si) de l'alliage silico-manganèse (Si-Mn) et les minerais de Mn. Le Fe-Mn à faible teneur en C est produit par la réaction du minerai de Mn et du Si-Mn à faible teneur en C.

Matières premières nécessaires à la production de Fe-Mn

Les matières premières nécessaires à la production de Fe-Mn sont les minerais de Mn, le coke et les fondants tels que le calcaire, la dolomie et le quartzite. Les matières premières sont souvent stockées à l'extérieur, et la teneur en eau, y compris l'eau liée chimiquement dans les minerais de Mn, peut donc être élevée, jusqu'à 10 %.

Le minerai de Mn est une matière première importante utilisée dans la production de Fe-Mn. Les minerais de Mn sont classés selon leur teneur en Mn. En général, les minerais contenant au moins 35 % de Mn sont classés comme minerais de Mn. Normalement, il existe trois qualités de minerai de Mn en fonction de leur teneur en Mn. Il s'agit (i) du minerai de Mn à haute teneur avec une teneur en Mn de 44 % à 48 %, (ii) du minerai de Mn à teneur moyenne avec une teneur en Mn de 35 % à 44 % et du minerai de Mn à faible teneur avec une teneur en Mn de 25 % à 35 %. %.

Les minerais avec une teneur en Mn de 10 % à 35 % sont appelés minerais ferrugineux de Mn tandis que les minerais avec une teneur en Mn de 5 % à 10 % sont appelés minerais manganiques-ferreux. Les minerais contenant moins de 5 % de Mn avec le reste principalement du Fe sont classés comme minerais de fer.

Le coke nécessaire à la production de Fe-Mn dans le SAF doit être plus réactif que ceux normalement utilisés dans le fer BF. Lorsqu'il est utilisé dans un SAF, le coke hautement réactif permet un fonctionnement stable du four, ce qui donne une bonne productivité.

Production de Fe-Mn à haute teneur en C dans un BF

Les hauts fourneaux ont été largement utilisés dans les pays développés pour la production de Fe-Mn, jusqu'à la fin de la Seconde Guerre mondiale. Normalement, les aciéries intégrées destinent leur plus petit BF à la production de Fe-Mn à haute teneur en C. Les minerais de Mn à faible teneur avec une teneur en Mn d'au moins 28 % peuvent être utilisés pour la fusion dans le BF.

Le Fe-Mn à C élevé est produit dans un BF selon un processus similaire au processus de production de métal chaud (HM) dans un BF. Cependant, il existe des différences importantes entre les deux processus. Les oxydes de fer sont réduits par le CO dans la zone de cuve du four selon les réactions suivantes.

3Fe2O3 + CO =2Fe3O4 + CO2

Fe3O4 + CO =3FeO + CO2

FeO + CO =Fe + CO2

D'autre part, les oxydes de Mn sont réduits par le solide C dans les régions de bosh et de foyer de BF puisque des températures plus élevées sont dues aux réactions suivantes.

Mn3O4+ 4C =3Mn + 4CO

MnO + C =Mn + CO

Par conséquent, la production de Fe-Mn dans un BF nécessite de plus grandes quantités de coke que nécessaire pour la production de HM dans le BF. Le préchauffage du vent et l'enrichissement en oxygène (O2) sont généralement utilisés pour réduire les besoins en coke. La dolomite ou le calcaire ajouté à la charge augmente l'activité de MnO pour la réduction. Un petit volume de laitier, un laitier basique et une température de soufflage élevée sont nécessaires pour une meilleure récupération de Mn. Grâce à un contrôle minutieux et à un mélange de charge plus uniforme dans le puits du BF, des récupérations de Mn supérieures à 90 % et des taux de coke de 1 530 kg/t ont été obtenus.

Le gaz de tête dans le BF produisant le Fe-Mn a entraîné des fines excessives. Le SAF a remplacé le BF en raison d'un taux de coke plus faible, d'une durée de vie plus longue du réfractaire, de l'absence de soufflage à chaud et de la réutilisation de scories riches en MnO pour la production de ferro-alliage Si-Mn.

Production de Fe-Mn à haute teneur en C dans un SAF

Dans le cas de la production de Fe-Mn à haut C dans un BF, l'énergie thermique nécessaire au processus de fusion est fournie par la combustion de coke supplémentaire, tandis qu'en cas de production de Fe-Mn à haut C dans un SAF, l'énergie thermique l'énergie nécessaire au processus de fusion est fournie par l'énergie électrique. Les dépenses en capital nécessaires pour une nouvelle installation sont également inférieures en cas de SAF.

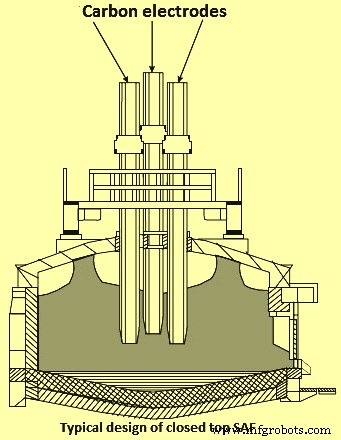

Les paramètres de conception importants d'un SAF pour la production de Fe-Mn à C élevé sont (i) le diamètre et l'espacement des électrodes, (ii) le diamètre de la sole du four, (iii) la profondeur du creuset, (iv) la plage de tension et (v) le MVA. capacité du transformateur. Du fait de la faible résistivité de la charge dans la production de Fe-Mn, de faibles tensions entre les électrodes sont nécessaires pour maintenir une pénétration satisfaisante des électrodes dans la charge. Par conséquent, pour obtenir la charge de puissance appropriée pour le four, des courants plus élevés sont nécessaires. Ainsi, pour fonctionner dans les capacités de transport de courant des électrodes C, le diamètre des électrodes pour le SAF produisant Fe-Mn est supérieur à celui du SAF produisant d'autres ferroalliages. L'énergie électrique est fournie pour la réaction de fusion à travers trois électrodes de carbone, qui sont normalement de type auto-cuisson. Le creuset est constitué d'une coque en acier garnie de briques réfractaires et d'un garnissage intérieur de blocs C. Le foyer est similaire à BF, mais a une doublure en C plus épaisse.

La hauteur du fût d'un SAF est bien inférieure à celle d'un fer BF et le temps de séjour de la charge dans le fût est proportionnellement moindre. Typiquement, la réduction des oxydes en métal doit être réalisée en quelques heures contre 6 à 8 heures dans un fer BF. L'utilisation d'un coke réactif dans la production SAF de Fe-Mn permet de réduire l'oxyde de fer en métal, les oxydes supérieurs de Mn d'être réduits en MnO et une petite quantité de MnO d'être réduite en Mn dissous dans le fer au moment la charge atteint la couche mixte laitier-coke sous les électrodes. La hauteur inférieure du puits par rapport à celle d'un BF signifie également que la résistance du coke est une propriété moins critique dans la fusion SAF de Fe-Mn que dans la fusion du fer BF.

Le SAF produisant du Fe-Mn peut avoir un dessus ouvert ou fermé. Les fours à toit ouvert ont une hotte de collecte des fumées à au moins 1 mètre au-dessus du haut de la coque du four. Des panneaux ou des écrans mobiles sont parfois utilisés pour réduire la zone ouverte entre le four et la hotte et pour améliorer l'efficacité du captage des émissions. Le gaz CO s'élevant à travers la charge du four brûle dans la zone située entre la surface de charge et la hotte de capture. Cela augmente sensiblement le volume de gaz que le système de confinement doit traiter. De plus, le processus de combustion ouvert vigoureux entraîne des matériaux plus fins dans la charge. Les filtres à manches en tissu sont généralement utilisés pour contrôler les émissions des fours à ciel ouvert.

Le SAF à toit fermé (Fig 1) a généralement un couvercle en acier refroidi à l'eau qui s'adapte étroitement à la coque du four. L'objectif des fours à toit fermé est de réduire l'infiltration d'air dans les gaz du four, ce qui réduit la combustion des gaz. Cela réduit le volume de gaz nécessitant une collecte et un traitement. Le couvercle a des trous pour le passage du matériau de charge et des électrodes. Les fours à toit fermé qui obturent partiellement ces ouvertures de hotte sont appelés « fours mixtes » ou « fours semi-fermés ». Bien que ce type de four fermé réduise considérablement les infiltrations d'air, une certaine combustion se produit tout de même sous le couvercle du four. Les SAF à dessus fermé qui ont des joints mécaniques autour des électrodes et des composés d'étanchéité autour des bords extérieurs sont appelés «scellés» ou «totalement fermés». Cette fournaise a peu ou pas d'infiltration d'air et de combustion sous couverture. Les fuites d'eau du couvercle dans le four doivent être minimisées car cela entraîne une production excessive de gaz et un fonctionnement instable du four. Les produits sujets à des rejets très variables de gaz de procédé ne sont généralement pas fabriqués dans des fours fermés pour des raisons de sécurité. Au fur et à mesure que le degré d'enceinte augmente, moins de gaz est produit pour être capturé par le système de hotte et la concentration de CO dans le gaz du four augmente. Les épurateurs par voie humide sont utilisés pour contrôler les émissions des SAF à toit fermé. Le gaz épuré à haute teneur en CO peut être utilisé dans l'usine comme combustible ou brûlé à la torche.

Fig 1 Conception typique d'un four à arc submergé à toit fermé

Le SAF à toit fermé permet un meilleur contrôle des fumées à moindre coût d'investissement et réduit les besoins en énergie. D'autre part, les exigences pour le minerai utilisé dans un four à toit fermé sont plus restreintes, par ex. O2 libre doit être inférieur à 10 % et moins de minerai friable. Sinon, une croûte peut se former et entraîner une explosion. La performance économique pour la production de Fe-Mn est améliorée en sélectionnant les matières premières appropriées adaptées au SAF à couvercle fermé, en appliquant le meilleur équilibre matière pour les matières premières et en améliorant les conditions de fusion. Cela se traduit par une consommation réduite de matières premières, une consommation d'énergie spécifique réduite, un bon fonctionnement du four, une qualité d'alliage supérieure et un coût de production inférieur.

Les réactions et les changements dans les matériaux de charge lors de la production de Fe-Mn à haute teneur en C dans un SAF ont été mieux compris en étudiant de manière approfondie le four congelé qui a été excavé à l'usine Meyerton Fe-Mn en Afrique du Sud en 1977. Ces études ont fourni des informations considérables. compréhension de l'évolution des matériaux de charge et de la nature des zones réactionnelles. La fouille a révélé que l'intérieur du four peut être divisé en neuf zones dont trois semblent être les plus importantes pour la réduction et le traitement métallurgique. Il s'agit (i) d'un cône de charge descendant rapidement autour de chaque électrode, (ii) d'un lit de coke directement sous les électrodes et (iii) d'une couche mixte coke-scories sous le lit de coke. Les principales révélations de l'excavation ont été qu'entre une température comprise entre 1300 deg C et 1600 deg C, la réduction s'est produite en trois étapes principales, à savoir (i) la réduction rapide des oxydes de Mn supérieurs en MnO et de l'hématite en Fe métallique (dans le solide état) par le gaz CO et formation d'un laitier primaire constitué principalement de CaO et de SiO2, (ii) dissolution de MnO dans le laitier et réduction à la surface des morceaux de minerai pour former des billes métalliques, et (iii) réduction par le morceau C au contact avec du laitier fondu.

La réduction carbo-thermique de MnO et FeO sont des réactions endothermiques, mais la réduction de MnO nécessite plus de chaleur que la réduction de FeO, comme indiqué dans les réactions suivantes.

MnO (s) + C (s) =Mn (l) + CO (g) Delta H =276 KJ (à 1 200 deg C)

FeO (l) + C (s) =Fe (s) + CO (g) Delta H =149 KJ (à 1 200 deg C)

La réduction de MnO nécessite également une température minimale plus élevée. La température de réduction pour MnO est de 1400 degrés C et celle de FeO est de 720 degrés C. En pratique, les activités thermodynamiques de Mn et Fe sont inférieures à l'unité en raison de la formation d'alliages, de sorte que les températures minimales réelles sont légèrement inférieures. Dans la production de Fe-Mn, il est donc possible, d'un point de vue thermodynamique, que le minerai de fer soit réduit en Fe, que les oxydes de Mn supérieurs soient réduits en MnO et qu'une partie du MnO soit réduite en Mn dissous dans le Fe métallique ( à faible activité thermodynamique) à l'état solide dans les conditions du puits utilisant la chaleur sensible et le pouvoir réducteur des gaz produits dans la zone laitier-coke. Ceci laisse seulement la réduction du MnO restant se produire dans la zone laitier-coke mélangé à haute température. La vitesse de réduction de l'oxyde de Fe en métal et la réduction des oxydes supérieurs de Mn en MnO sont fortement contrôlées par la réaction de Boudouard (C+ CO2 =2CO) dans les conditions qui existent dans le puits du SAF à des températures allant jusqu'à environ 1300 degrés C. La vitesse de réduction du MnO en alliage est beaucoup moins contrôlée par la réaction de Boudouard car, à des températures (supérieures à 1300 deg C) où la majeure partie du MnO est réduite, la réactivité du coke, quelles que soient les valeurs initiales tend à convergent vers des valeurs globalement similaires.

La réduction de l'oxyde de Mn le plus élevé (MnO2) se produit en quatre étapes. La première étape de réduction de MnO2 à Mn2O3 (4MnO2 =2Mn2O3 + O2) est atteinte à une température supérieure à 450 deg C à 500 deg C et la deuxième étape Mn2O3 à Mn3O4 (6Mn2O3 =4Mn3O4 + O2) à plus de 900 deg C à 950 deg C et que les deux peuvent être réalisés sans agent réducteur et uniquement par décomposition thermique. Les deux étapes de la décomposition thermique montrent la plage de stabilité de l'oxyde de Mn. La réduction de Mn3O4 en MnO (Mn3O4 + CO =3 MnO + CO2, et Mn3O4 + C =3 MnO + CO) n'est possible que par le gaz CO ou le C solide. La réduction de MnO par le carbone à pression atmosphérique n'est réalisable qu'à des températures supérieure à 1410 degrés C. Pour obtenir une réduction complète, la température doit être encore plus élevée. Le problème ici est la pression de vapeur élevée de Mn et sa forte évaporation qui en résulte. Dans le cas du procédé de production de Mn avec ses différentes étapes de réduction, MnO se dissout d'abord dans la phase laitier à partir de laquelle Mn est réduit par le C solide et passe dans la phase métallique. Ici, les solutions non idéales de laitier et d'alliage sont d'une grande importance. Des méthodes thermodynamiques modernes doivent être utilisées pour déterminer les phases et le bilan énergétique sur la base du bilan massique.

Le coke plus réactif qui est utilisé pour la production de Fe-Mn dans un SAF permet aux réactions contrôlées par Boudouard de se terminer plus haut dans le puits, utilisant ainsi plus efficacement la chaleur sensible et réduisant la capacité des gaz du bas dans le four, et permettant à la réduction finale à forte demande de chaleur de MnO en Mn d'être la réaction principale dans la zone laitier-coke à haute température. À l'inverse, des cokes moins réactifs peuvent entraîner de mauvaises conditions de réduction et des lits de coke plus grands dans le four, entraînant un mauvais contrôle du four, des compositions instables d'alliage et de laitier et une consommation d'énergie plus élevée.

Une considération importante pour une opération de fusion réussie est la composition du laitier, car elle a des effets distincts sur la résistivité du four, la température de fusion, la récupération du Mn et la quantité de Si dans le Fe-Mn. Le mélange de minerais ou l'ajout de réactifs fondants est souvent nécessaire pour produire la composition de laitier souhaitée. Deux types de pratiques de laitier sont normalement utilisés pour la production de Fe-Mn dans un SAF. Il s'agit (i) de la pratique des scories à haute teneur en Mn et (ii) de la pratique des scories à faible teneur en Mn, également connue sous le nom de pratique de « rejet des scories ».

La pratique des scories à haute teneur en Mn est généralement préférée par les usines où des minerais à haute teneur en Mn sont fondus et où du Si-Mn est également produit. La teneur en Mn de ce laitier varie de 28 % à 40 %. Les plages de % typiques des autres composés dans le laitier sont (i) MgO -3 % à 8 %, (ii) Al2O3 – 10 % à 30 %, (iii) CaO – environ 15 %, et (iv) SiO2 – 25 % à 28 %. Ces scories sont généralement utilisées dans la production de Si-Mn, augmentant ainsi la récupération globale de Mn. De petites quantités de fondants tels que la dolomie ou le calcaire sont également utilisées en fonction de la concentration de Mn souhaitée dans le laitier.

La pratique de mise au rebut des scories est suivie lorsque la qualité du minerai de Mn est très faible. En raison de la faible qualité du minerai de Mn, un degré élevé d'extraction de Mn est nécessaire pour atteindre la teneur en Mn souhaitée dans l'alliage Fe-Mn. De plus, lorsque le minerai de Mn contient des oxydes basiques tels que CaO et MgO, et si ce minerai est fondu seul, il conduit naturellement à des scories à faible teneur en Mn. La teneur en Mn du laitier de cette pratique est généralement comprise entre 10 % et 20 % et la récupération de Mn dans l'alliage Fe-Mn est comprise entre 80 % et 90 %. Les plages de % typiques des autres composés dans le laitier sont (i) MgO -3 % à 8 %, (ii) Al2O3 – 4 % à 10 %, (iii) CaO – environ 35 %, et (iv) SiO2 – 28 % à 32 %. Si les minerais de Mn ne contiennent qu'une faible quantité de CaO ou de MgO, la charge du four est alors constituée de minerais de Mn, de coke et de fondants basiques comme le calcaire ou la dolomie. De meilleurs résultats sont obtenus lorsque les oxydes basiques requis (CaO ou MgO) sont contenus dans les minerais de Mn. La puissance requise dans la pratique des scories de rejet est plus élevée que celle nécessaire pour la pratique des scories à haute teneur en Mn en raison de l'énergie supplémentaire nécessaire pour la calcination de la dolomie ou du calcaire dans la charge et de la plus grande quantité de Mn extraite des scories, ce qui entraîne une teneur plus élevée en CO dans la charge. dégagements gazeux que dans celui de la pratique à haute teneur en Mn.

Production de milieu C Fe-Mn

Le milieu C Fe-Mn contient 1 % à 1,5 % C et a une teneur en Mn comprise entre 75 % et 85 %. Le Fe-Mn moyen en C peut être produit soit par raffinage de Fe-Mn à C élevé avec de l'O2, soit par la voie silico-thermique, où le Si dans le Si-Mn est utilisé pour réduire le MnO supplémentaire ajouté sous forme de minerai ou de laitier.

Affinage de Fe-Mn à C élevé avec O2 – Le procédé est également connu sous le nom de procédé de raffinage à l'oxygène du manganèse (MOR) et est breveté par Union Carbide. Dans ce processus, le Fe-Mn à C élevé est décarburé de la même manière que dans le processus de fabrication de l'acier dans le four à oxygène basique (BOF). Cependant, il existe plusieurs différences distinctes dans le cas du raffinage du Fe-Mn. Ces différences sont (i) une température finale de 1750 degrés C est nécessaire par rapport aux 1650 degrés C requis dans la fabrication de l'acier, (ii) une attaque plus sévère sur le réfractaire, (iii) une coulée difficile de l'alliage final, (iv) une pression de vapeur plus élevée de Mn, et (v) un volume et une température plus élevés des gaz de dégagement.

Dans le procédé MOR, O2 est insufflé dans le Fe-Mn fondu à haute teneur en C et la température est augmentée de sa valeur de prise de 1300 degrés C à 1750 degrés C. La chaleur requise est fournie par l'oxydation de Mn en oxyde de Mn et de C en CO. Au début du processus de soufflage, la majeure partie de l'O2 est consommée par l'oxydation du Mn et la température de la masse fondue passe de 1 300 deg C à 1 550 deg C. Ensuite, le C est rapidement oxydé et la température monte à 1650°C. Au-dessus de cette température, la vitesse d'élimination du C diminue et Mn est à nouveau oxydé. Le processus est arrêté à 1750 deg C, ce qui correspond à une teneur en C de 1,3 %. Des réductions supplémentaires de la teneur en C entraînent des pertes inacceptables de Mn. Dans le procédé MOR, la récupération de Mn est d'environ 80 % et la distribution de Mn peut être décomposée en (i) alliage MC Fe-Mn 80 %, (ii) fumée formée par vaporisation 13 %, (iii) laitier formé par oxydation de Mn 5 %, et (iv) autres pertes, éclaboussures etc. 2 %.

Le bon fonctionnement de ce processus dépend de la conception de la cuve de soufflage et de la lance O2 ainsi que d'une attention particulière aux procédures opérationnelles. Le procédé MOR présente de nombreux avantages par rapport au procédé silico-thermique, notamment une consommation d'énergie réduite, un investissement en capital inférieur, un coût de production inférieur et une plus grande flexibilité. Le principal inconvénient du procédé est que son utilisation est limitée à la production de milieu C Fe-Mn car la teneur en C ne peut pas être réduite en dessous de 1,3 %.

Voie silico-thermique – Dans la voie silico-thermique pour la production de Fe-Mn moyen C, un laitier à haute teneur ou une coulée contenant du minerai de Mn et de la chaux (CaO) est mis en contact avec du Si-Mn contenant du Si dans la gamme de 16 % à 30 %. Le Si dans l'alliage agit comme agent réducteur dans le processus, ce qui réduit l'oxyde de Mn dans la masse fondue selon la réaction Si + 2MnO =SiO2 + 2Mn. Le but de la chaux est de réduire l'activité du SiO2 dans la masse fondue, forçant ainsi la réaction ci-dessus aussi loin que possible vers la droite. Le rapport de basicité (CaO/SiO2) dans le laitier doit être supérieur à 1,4 pour une diminution suffisante de l'activité de SiO2.

Le C entrant dans le procédé dans le Si-Mn reste entièrement dans la phase métallique et se retrouve donc dans le produit. Ainsi, pour produire un milieu C Fe-Mn contenant 1 % C, un Si-Mn contenant 20 % Si est nécessaire. La chaleur produite par la réduction silico-thermique n'est pas suffisante pour entretenir le processus. Elle est donc normalement réalisée dans un four à arc électrique (EAF). Ce four électrique est revêtu de briques de magnésite, assez résistantes au laitier très basique. L'EAF peut être incliné afin que les scories puissent être séparées du métal.

Bien que le procédé de réduction silico-thermique soit plus énergivore que la décarburation de Fe-Mn à C élevé, il présente l'avantage que la teneur finale en C n'est limitée que par la teneur en C du Si-Mn initial. Le procédé silico-thermique permet donc de produire du métal bas C Fe-Mn et du Mn industriel.

Production de Fe-Mn bas C

Fe-Mn à faible C contient du Mn dans la plage de 76 % à 92 % et du C dans la plage de 0,5 % à 0,75. La production de Fe-Mn à faible C n'est pas possible par la décarburation de Fe-Mn à C élevé sans pertes extrêmement élevées de Mn. Il doit donc s'agir d'un procédé de réduction silico-thermique. Le procédé est similaire à celui utilisé dans la production silico-thermique du milieu C Fe-Mn. Des minerais de haute pureté sont utilisés et en particulier les minerais contenant du Fe et du P sont à éviter. Un minerai de Mn artificiel produit sous forme de minerai à haute teneur est particulièrement adapté en raison de son faible taux d'impuretés et du fait que tout le Mn est présent sous forme de MnO. La réduction des oxydes supérieurs de Mn est donc inutile. Les chiffres typiques de consommation par tonne de ferromanganèse à faible C Fe-Mn ayant une composition de Mn - 85 % à 92 %, C - environ 0,1 % et Si environ 1 % avec une récupération de manganèse de 75 % sont du minerai de Mn calciné - 1250 kg à 1350 kg, Si-Mn (contenant 32 % à 33 % Si) – 800 kg à 850 kg, chaux vive – 1000 kg à 1100 kg, électrodes – 10 kg à 12 kg et puissance électrique – 1800 kWh à 2500 kWh.

Processus de fabrication

- Considérations pour l'usinage suisse à haute production

- Production de figurines 3D Systems

- Opérations + Maintenance =Production

- Procédé Finex pour la production de fonte liquide

- Laminage fendu pour la production de barres

- Production de tubes sans soudure

- Moules à injection prototypes vs moules à injection de production

- Qu'est-ce qu'une chaîne de production ?

- Maximiser l'efficacité des machines de poinçonnage dans la production