Production de ferro-silicium

Production de ferro-silicium

Le ferro-silicium (Fe-Si) est un ferro-alliage ayant du fer (Fe) et du silicium (Si) comme éléments principaux. Le ferro-alliage contient normalement du Si dans la plage de 15 % à 90 %. Les teneurs habituelles en Si dans le Fe-Si disponible sur le marché sont de 15 %, 45 %, 65 %, 75 % et 90 %. Le reste est Fe, avec environ 2 % d'autres éléments comme l'aluminium (Al) et le calcium (Ca).

Le Fe-Si est produit industriellement par réduction carbo-thermique du dioxyde de silicium (SiO2) avec du carbone (C) en présence de minerai de fer, de ferraille, de calamine ou d'une autre source de fer. La fusion de Fe-Si est un processus continu réalisé dans le four électrique à arc submergé (SAF) avec les électrodes auto-cuisson.

Fe-Si (qualités typiques 65%, 75% et 90% de silicium) est principalement utilisé lors de la fabrication de l'acier et dans les fonderies pour la production d'aciers C, d'aciers inoxydables comme agent désoxydant et pour l'alliage de l'acier et de la fonte. Il est également utilisé pour la production d'acier au silicium également appelé acier électrique. Lors de la production de fonte, Fe-Si est également utilisé pour l'inoculation du fer afin d'accélérer la graphitisation. Dans le soudage à l'arc, Fe-Si peut être trouvé dans certains revêtements d'électrodes.

La réaction de réduction idéale lors de la production de silicium Fe-Si est SiO2+2C=Si+2CO. Cependant, la réaction réelle est assez complexe en raison des différentes zones de température à l'intérieur du SAF. Le gaz dans la zone la plus chaude a une teneur élevée en monooxyde de silicium (SiO) qui doit être récupéré dans les couches de charge externes si la récupération de Si doit être élevée. Les réactions de récupération se produisent dans les couches de charge externes où elles chauffent la charge à une température très élevée. Le gaz sortant du four contient du SiO2 qui peut être récupéré sous forme de poussière de silice. Le Si liquide de formation passe par plusieurs réactions intermédiaires. Ceci est décrit plus loin dans l'article. Les principales caractéristiques de la production de Fe-Si peuvent être résumées dans les trois points suivants.

- Le gaz dans la zone la plus chaude du SAF a une teneur élevée en gaz contenant du Si qui doit être récupéré dans les couches de charge externes si la récupération de Si doit être élevée.

- Les réactions de récupération du Si dans les couches de charge externes chauffent la charge à une température très élevée et créent une charge collante qui ne s'écoule pas facilement dans la zone la plus chaude.

- Le gaz du four contient des quantités importantes d'une poussière composée de SiO2.

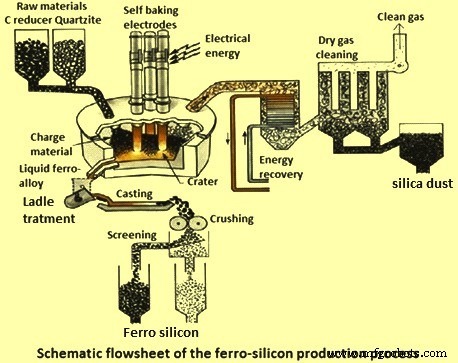

L'organigramme schématique du processus de production de Fe-Si est donné à la figure 1.

Fig 1 Schéma de principe du processus de production de Fe-Si

Matières premières

Fe-Si est produit en fondant des matériaux contenant du Fe et des matériaux contenant du Si, généralement dans un SAF. Fe se présente sous la forme de minerai de fer, de ferraille d'acier ou de calamine et Si se présente normalement sous la forme de morceaux de quartzite. Ceux-ci sont combinés avec des matériaux carbonés comme le charbon ou le coke de pétrole et un agent de charge comme les copeaux de bois. Le quartzite est la source de Si dans le processus carbo-thermique. La pureté des quartzites est généralement inférieure à celle des autres types de gisements de quartz et convient normalement à la production de Fe-Si.

L'aptitude au four est un terme de qualité industrielle international commun utilisé pour le quartzite. Le quartzite a une bonne aptitude au four lorsque tous ses critères chimiques et physiques sont tels qu'ils en font une matière première de silice appropriée pour la production de Fe-Si à haute teneur en Si à des taux élevés de performance du procédé. Les exigences de qualité absolue de la matière première de quartzite sont celles qu'il est nécessaire d'atteindre pour que le procédé soit optimisé et comprennent (i) la chimie, (ii) la taille du matériau (typiquement 10 mm à 150 mm), (iii) la résistance mécanique, ( iv) résistance thermique, et (v) propriétés adoucissantes.

La chimie et la taille sont les spécifications les plus couramment utilisées par tous les producteurs de Fe-Si pour spécifier le quartzite. Les exigences pour la chimie sont liées à la teneur en éléments d'impuretés, en particulier des éléments tels que Al, Ca, le titane (Ti), le bore (B) et le phosphore (P). Normalement, les éléments plus nobles que Si (par exemple Al et Ca) se retrouvent dans le produit, tandis que les composants volatils vont dans les gaz de dégagement. Cependant, les réactions dans le four sont beaucoup plus compliquées que cela, et la distribution des éléments dans les matières premières détermine également où vont les éléments. Certains éléments, en particulier les alcalis tels que le sodium (Na) et le potassium (K) peuvent en fait abaisser le point de fusion du quartzite. Généralement, les exigences pour les matières premières sont liées aux exigences des produits. La production de Fe-Si a généralement des exigences qui permettent des teneurs plus élevées des éléments les plus difficiles.

Les exigences de dimensionnement peuvent varier pour les différentes plantes et vont de 10 mm à 150 mm. Cependant, certains producteurs ont des spécifications pour un dimensionnement plus étroit. Certains producteurs de Fe-Si se concentrent sur ou mesurent la résistance mécanique et la résistance thermique, bien que celles-ci ne soient généralement pas incluses dans les spécifications du fournisseur. De plus, certains producteurs se concentrent sur les propriétés adoucissantes du quartzite. De plus, des exigences supplémentaires peuvent être définies par le producteur individuel, selon ce qui est le plus optimal pour l'opération spécifique.

Les propriétés mécaniques du quartzite affectent la réduction de taille des matières premières lors de la production dans la mine, du transport et du stockage avant le chargement. Le matériau fin généré crée des problèmes pour le processus carbo-thermique car il peut réduire la perméabilité de la charge et obstruer le flux de gaz des parties inférieures du four vers les parties supérieures où le gaz SiO réagit avec le C n'ayant pas réagi dans la charge pour former SiC, qui est une réaction importante dans le four. De plus, une partie du gaz SiO se condense et forme un mélange collant de SiO2 et de Si liquide. La perte de gaz SiO par les canaux de gaz et la récupération réduite de Si peuvent être dues à la faible perméabilité de la charge.

Les amendes sont définies par deux critères différents. Dans ce contexte, les fines sont définies comme des matériaux de taille inférieure à 2 mm, qui sont les plus critiques pour le procédé. Les fines inférieures à 2 mm diminuent la perméabilité de la charge. Les fines peuvent également être définies comme le matériau dont la taille des morceaux est inférieure aux spécifications (par exemple -10 mm). En ce qui concerne les propriétés mécaniques, les propriétés thermomécaniques sont principalement liées à la génération de fines, cependant, dans ce cas, la génération de fines se produit à l'intérieur du four car de mauvaises propriétés thermomécaniques entraînent la désintégration du quartzite à la suite de la chaleur extrême dans le four. Idéalement, le quartzite grumeleux doit conserver sa taille d'origine au fur et à mesure qu'il descend dans la charge, jusqu'à ce que le quartzite commence à se ramollir et à fondre dans les parties inférieures du four près de la paroi de la cavité.

Bien que la plupart du quartzite soit susceptible de se désintégrer à un certain degré, il ne doit pas être pulvérisé et générer trop de fines qui abaissent la perméabilité de la charge comme décrit ci-dessus. Cette réduction de taille peut également, dans des cas extrêmes, se traduire par un effet d'éclatement où, dans certains cas, des fragments de quartzite peuvent être projetés dans l'air. Le quartzite à faible stabilité thermique qui se désintègre dans la charge peut également contribuer à la formation de laitier dans le four.

Les propriétés adoucissantes du quartzite sont une autre facette des propriétés thermomécaniques. La température de ramollissement, ou intervalle de ramollissement, est la température à laquelle le quartzite commence à fondre. Ceci est inférieur au point de fusion du quartzite à 1723 ° C. La température de ramollissement doit être aussi proche que possible de la température de fusion du quartzite pour obtenir le processus idéal où le quartzite se déplace vers les parois de la cavité avant de commencer à fondre et gouttelettes de quartzite fondu s'égouttent de la paroi de la cavité dans la cavité, où des réactions de formation de Si ont lieu. Les éléments alcalins (et dans une moindre mesure les terres alcalines) sont connus pour affecter la température de fusion du quartzite. Il est à noter que le quartzite qui commence à se ramollir voire à fondre trop haut dans le four, crée une masse collante, qui s'agglomère avec d'autres particules et devient électriquement conductrice et modifie les chemins électriques dans le four et même réduit la puissance de l'arc.

Four à arc submergé pour la production de Fe-Si

Le Fe-Si de qualité commerciale avec une teneur en Si de 15 % est généralement produit dans le haut fourneau (BF) garni de briques réfractaires acides. Fe-Si avec une teneur en Si plus élevée est normalement produit en SAF. La taille d'un SAF produisant Fe-Si est donnée en termes de charge électrique et varie de 1-2 MVA à plus de 40 MVA. Les tailles des SAF comprennent généralement jusqu'à 10 mètres de diamètre et 3,5 mètres de profondeur. L'énergie électrique est fournie par un courant alternatif triphasé (AC) par les trois électrodes profondément immergées dans la charge. La consommation d'énergie spécifique est généralement de 9 MWh à 10 MWh (mégawattheure) par tonne de Fe-Si produit (75 % Si). Pour fonctionner efficacement et réduire les coûts fixes unitaires, un SAF doit fonctionner en continu, 24 heures sur 24.

La chaleur nécessaire aux réactions hautement endothermiques de réduction de SiO2 est générée directement dans la charge de la charge SAF en raison du flux de courant par chauffage résistif et par chauffage à l'arc qui brûle dans les chambres à gaz situées près de la pointe des électrodes. La structure interne du four et la répartition de la température dans les zones de réaction ont une relation étroite avec les proportions de la chaleur générée dans le four sur le principe du chauffage par résistance et du chauffage à l'arc. L'un des éléments structurels les plus importants du four Fe-Si est immergé dans les électrodes «Soderberg» à auto-cuisson de charge qui apportent l'électricité nécessaire au processus. La combustion de l'arc électrique et les conditions de température des zones de réaction ont une relation étroite avec la position des pointes d'électrodes dans le four. Le courant chauffe une partie de la charge à environ 2000 degrés C dans la partie la plus chaude. À cette température élevée, le SiO2 est réduit en Si fondu.

Les distributions de température des zones réactionnelles ne font pas l'objet de mesures directes, mais pour assurer les bonnes conditions électriques et de température du procédé, il est nécessaire de procéder systématiquement au glissement des électrodes. La position optimale des électrodes conduit à la minimisation des indicateurs économiques du processus. Dans les périodes de fonctionnement bon et stable du SAF dans les zones de réaction sont des conditions pour l'évolution continue de nouveaux produits de la réduction de SiO2. Ce processus a un caractère cyclique et est associé à la fusion et à la pénétration périodique de SiO2 liquide à l'intérieur des chambres à arc.

SAF a une hotte à la partie supérieure du four qui dirige les gaz chauds à travers une cheminée vers un système de nettoyage des gaz. Les matières premières, à savoir le quartzite, les matériaux porteurs de Fe et les matériaux porteurs de C, sont transportées sur des bandes transporteuses et stockées séparément dans des bacs journaliers. Les matières premières sous forme de lot de mélange composé de quartzite, de réducteurs de C et de supports de Fe sont pesées, combinées dans les proportions requises, mélangées et chargées dans le four à travers des tubes de chargement. Ces tubes sont situés avec des sorties vers les électrodes. Le nombre de tubes entourant les électrodes diffère d'un four à l'autre. Le matériau chargé est au même niveau que le sol à l'extérieur du four entouré d'une hotte qui a des portes d'alimentation à différentes sections et ces sections peuvent être ouvertes pendant une période d'alimentation.

Processus de production de Fe-Si

Les matières premières sont chargées dans le four par le haut. L'électricité à haute intensité et basse tension est fournie par un transformateur et dans le four par des électrodes en C. Le processus est très énergivore, nécessitant environ 9 000 kWh à 10 000 kWh (kilowattheures) d'électricité pour produire une tonne de Fe-Si à 75 %.

Le SAF utilisé pour la production de Fe-Si est généralement exploité en cycles avec le chargement, le chargement et le taraudage comme opérations principales. Pendant le chargement, la fine croûte au-dessus de la charge est brisée et l'ancienne charge est poussée vers l'électrode. La nouvelle charge est alors déposée au-dessus de l'ancienne charge.

Le cycle de charge d'alimentation est un cycle opérationnel. Le chargement est effectué par une machine mobile spéciale équipée d'une tige de chargement qui est montée à l'avant de la machine. La charge inégalement chargée peut être répartie avec la machine à travers la porte de chargement. L'ancien matériau chargé à la surface est distribué vers les électrodes où des dépressions se sont formées autour des électrodes. Ces dépressions sont formées par la zone de réactions chaudes dans la cavité.

Dans le four, la charge est chauffée à environ 1815 degrés C. À cette température, le quartzite se combine avec le C dans les réducteurs formant du gaz de monoxyde de carbone (CO) et libérant du Si, qui forme un alliage avec du Fe fondu. Le Fe-Si fondu s'accumule au fond du four. La teneur en éléments traces des matières premières (y compris les matériaux de réduction de quartzite et les électrodes) est transportée vers le produit.

Périodiquement, environ à des intervalles de temps égaux, le ferro-alliage liquide est coulé dans la poche, à travers l'un des trous de coulée dans le revêtement du four. Les trous de coulée sont situés dans la transition entre le revêtement latéral et inférieur du four. Le nombre de trous de coulée varie d'un four à l'autre. Le trou du robinet est généralement ouvert mécaniquement et fermé avec un mélange d'argile spécial.

Les gaz de dégagement passent par une installation d'épuration des gaz pour l'élimination de la poussière dont le contenu principal est du SiO2 condensé amorphe. Cette poussière est généralement utilisée comme matériau de remplissage dans le béton, la céramique, les réfractaires, le caoutchouc et d'autres applications appropriées. Un four produit environ 0,2 tonne à 0,4 tonne de poussière de SiO2 par tonne de ferro-alliage. Le gaz épuré contient principalement du CO, du dioxyde de soufre (SO2), du dioxyde de carbone (CO2) et des oxydes d'azote (NOx). La chaleur des gaz peut être récupérée dans le système de récupération de la chaleur perdue.

Les réactions

Le processus de production de Fe-Si consiste en un processus à haute température où SiO2 est réduit avec C en Si et CO (g). La réaction globale du processus est basée sur la réaction carbo-thermique qui est idéalisée comme la réaction donnée ci-dessous.

SiO2(s) + 2C(s) =2Si (l) + 2CO (g) Delta H à 2 000 deg C =687 kJ/mol

Le four Fe-Si est normalement divisé en deux zones, à savoir (i) une zone chaude intérieure et (ii) une région plus froide extérieure. Si est produit dans la zone intérieure. La condition d'équilibre pour la production de Si est donnée par la réaction suivante.

SiO (g) + SiC (s) =2Si (l) + CO (g)

La température de production de Si est d'environ 2000 degrés C. Ensuite, la pression d'équilibre de SiO pour la réaction ci-dessus à 1 atmosphère est de 0,5 atmosphère. Pour obtenir une récupération élevée de Si, ce SiO doit être récupéré dans les parties les plus froides du four. Le SiO est récupéré par réaction avec le C ou par condensation. Le SiO qui n'est pas récupéré est perdu sous forme de poussière de SiO2.

La capacité d'un matériau C à réagir avec SiO est appelée la réactivité. En cas de forte réactivité, une grande partie du C réagit avec SiO pour former SiC dans la zone externe. Si la réactivité est faible, le C libre peut atteindre la zone interne. Ensuite, moins de Si et plus de SiO et de CO sont produits. En raison de la faible réactivité dans la zone externe, davantage de SiO se condense. Étant donné que la condensation fournit de la chaleur, il existe une limite à la condensation. Lorsque la limite est dépassée, SiO quitte le four. Si la réactivité est faible, le bilan C dans la charge doit être réduit pour éviter les dépôts de SiC. Dans un tel cas, la récupération de Si diminue.

En pratique, il y a toujours une certaine perte de silicium dans le gaz. Ceci est principalement dû à une perte de l'espèce gazeuse SiO. Le SiO brûle avec le CO dans un excès d'air au-dessus de la charge. Une description plus précise du processus est plus complexe et implique de nombreuses réactions intermédiaires et complique énormément la situation à partir de ce que décrit la réaction ci-dessus. Les composants internes d'un SAF peuvent être divisés en une zone à haute température (environ 2 000 deg C) et une zone à basse température (moins de 1 815 deg C), où différentes réactions dominent. Dans la zone à haute température autour de la pointe de l'électrode, les réactions suivantes se produisent.

2SiO2 (s, l) + SiC(s) =3SiO (g) + CO (g) Delta H à 2000 deg C =1364 kJ/mol

SiO2 (s, l) + Si (l) =2SiO (g) Delta H à 2 000 deg C=599 kJ/mol

SiO (g) + SiC (s) =Si (l) + CO (g) Delta H à 2 000 deg C =167 kJ/mol

Les plus lentes de ces trois sont probablement les réactions productrices de SiO(g) qui consomment une grande partie de l'énergie électrique développée. Si peut être produit par réaction à des températures supérieures à 1815 degrés C. Le gaz SiO monte dans le four et est récupéré soit par réaction C avec le matériau comme indiqué ci-dessous, soit par condensation lorsque la température est suffisamment basse (moins de 1800 degrés C) . Les deux dernières réactions indiquées ci-dessous sont réversibles.

SiO (g) + 2C (s) =SiC (s) + CO (g) Delta H à 1800 deg C =-78 kJ/mol

3SiO (g) + CO (g) =2SiO2 (s, l) + SiC (s) Delta H à 1800 deg C =-1380 kJ/mol

2SiO (g) =SiO2 (s, l) + Si (l) Delta H à 1800 deg C =– 606 kJ/mol

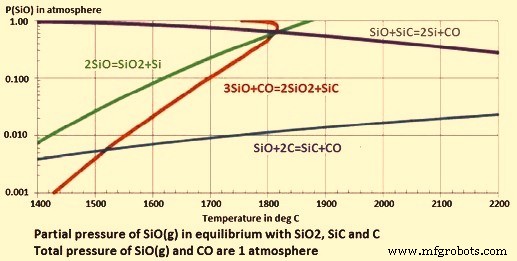

Les deux dernières réactions produisant du condensat sont fortement exothermiques et sont le principal facteur de transport de la chaleur vers le haut dans le four. Les conditions d'équilibre pour les autres réactions sont présentées sur la figure 2.

Fig 2 Pression partielle de SiO (g) en équilibre avec SiO2, SiC et C

Au sommet de la charge du four, la température peut varier entre 1 000 °C et 1 700 °C. Le rendement typique en silicium industriel est d'environ 85 % dans un four bien exploité. La réaction de formation de SIC est la réaction de récupération de SiO préférée au-dessus de 1512 ° C. En dessous de cette température, le gaz SiO est généralement capturé par les deux dernières réactions de production de condensat. La température a un grand effet sur les conditions d'équilibre de ces réactions. Si la température en tête est d'environ 1620°C (pression partielle de SiO=0,1 atm.) et que la récupération principale de SiO passe par la condensation, alors le rendement en Si est d'environ 80 %.

Affinage et moulage de Fe-Si

Les impuretés dans le ferro-alliage liquide comme Al et Ca peuvent être éliminées par l'oxygène (O2) et l'air pendant que l'alliage est à l'état fondu dans la poche avant la coulée. Le ferro-alliage liquide peut être prélevé du four dans une poche en acier à revêtement réfractaire.

Le Fe-Si liquide est coulé des poches dans de grands moules plats en fonte. Les moules sont préparés en ajoutant une couche de fines Fe-Si sur la surface du moule. Le matériau coulé est retiré des moules lorsqu'il a refroidi à un niveau où la résistance du matériau est suffisamment élevée pour être retiré et empilé en piles pour un refroidissement supplémentaire. Après refroidissement et solidification, le Fe-Si est broyé et tamisé pour produire les tailles de morceaux requises. Lors du broyage, des fines sont générées. Un tel matériau fin peut ensuite être broyé en une poudre, combiné avec un liant et formé en briquettes. La fonte peut également être granulée.

Toutes les qualités de Fe-Si sont produites en utilisant essentiellement le même procédé, mais certaines étapes supplémentaires sont nécessaires pour produire des qualités de Fe-Si de pureté supérieure. Ces qualités sont produites à partir de matières premières contenant moins d'impuretés. De plus, un raffinement du Fe-Si liquide pour éliminer les impuretés indésirables et l'ajout d'éléments d'alliage spéciaux se produisent dans les poches. Ce traitement supplémentaire pour produire du Fe-Si de pureté supérieure est connu sous le nom de métallurgie en poche. Le Fe-Si de qualité spéciale à 15 % pour une application en milieu dense est généralement produit en refondant 75 % de Fe-Si avec de la ferraille d'acier dans un four à arc électrique et en le coulant dans un jet d'eau à haute pression.

Processus de fabrication

- La production au plus juste rencontre l'Industrie 4.0

- Opérations + Maintenance =Production

- Vitesse des drones durables jusqu'à la production

- Numérisation des installations de production

- Moules à injection prototypes vs moules à injection de production

- 5 avantages du contrôle de production à distance

- Location ou achat d'équipement de production

- Que faire pour améliorer la qualité de la production ?

- Qu'est-ce qu'une chaîne de production ?