Équipements de maison de coulée de haut fourneau

Équipements de fonderie de haut fourneau

Le plancher de la coulée d'un haut fourneau a toujours été l'un des lieux de travail les plus dangereux d'un haut fourneau. En plus de travailler dans une atmosphère qui comprend des gaz toxiques, des fumées et des poussières, les opérateurs doivent effectuer des travaux manuels durs et lourds à proximité de coulées de métal chaud et de scories et de poches remplies de métal chaud. Avant l'invention et l'installation d'équipements de fonderie, les trous de coulée étaient ouverts et fermés manuellement. L'ouverture a été faite au moyen de barres d'acier et de masses, tandis que le trou de coulée a été fermé en enfonçant à plusieurs reprises de petites quantités d'argile ou de matériau réfractaire dans le trou de coulée, encore une fois à l'aide de longues barres lourdes. De plus, sur les hauts fourneaux, le vent devait être arrêté, car il était impossible de fermer correctement le trou de coulée contre la pression du haut fourneau. Cet arrêt du tir entraînait des pertes régulières de production.

Samuel W. Vaughen des États-Unis a inventé le premier pistolet à boue en 1895. Son pistolet à boue pneumatique fonctionnait à la vapeur, avait une buse amovible qui devait être ouverte pour charger la masse du trou de coulée. En 1901, il y a eu un autre grand changement dans les pratiques de robinetterie lorsque Ernst Menne d'Allemagne a inventé la lance à oxygène. En soufflant de l'oxygène à travers un tuyau de 1/8 de pouce et en l'allumant, il était désormais possible d'ouvrir le trou de coulée très rapidement par rapport à la méthode manuelle pure. Les premiers enregistrements de perceuses de trou de coulée se trouvent vers 1921 lorsque Edgar E. Brosius et Joseph E. Judy des États-Unis ont suggéré une méthode de forage du trou de coulée pour son ouverture. Brosius a même inventé un appareil combiné de forage et de perçage en 1924.

Une excellente installation de fonderie est une nécessité importante pour un haut fourneau à faible coût et à haute productivité, car le fonctionnement efficace du haut fourneau dépend directement du fonctionnement ininterrompu de son équipement de fonderie.

Un bouchon décent, qui remplit tout le canal du trou de coulée avec la masse du trou de coulée, est la considération la plus importante pour permettre une ouverture sûre et rapide par la suite. Cependant, il est également important de pouvoir percer le bouchon avec une bonne répétabilité afin de prolonger la durée de vie du canal de coulée ou du bloc de coulée. Le piquage doit être réduit au minimum.

L'environnement extrêmement hostile du sol de la fonderie nécessite des équipements capables de supporter la chaleur tout en offrant des performances fiables et à long terme. La technologie de coulée d'un haut fourneau moderne nécessite que les équipements de la fonderie soient robustes, fiables, durables et efficaces pour offrir des performances élevées dans les conditions difficiles existant dans la fonderie. Les équipements doivent être conçus et analysés à l'aide des derniers outils d'analyse des contraintes, construits et testés en atelier selon les normes les plus élevées.

La gestion d'un haut fourneau de grande taille avec des performances de haut niveau nécessite des équipements de fonderie performants et fiables. La recherche d'une efficacité opérationnelle maximale et de la réduction des coûts d'exploitation a également poussé au développement de technologies d'équipement de fonderie, résultant en une nouvelle génération d'équipements de fonderie qui peuvent basculer entre différentes gammes de performances pour une protection maximale du trou de coulée et du foyer du souffle. four.

Une réduction substantielle du travail manuel peut être obtenue grâce à la mécanisation et à l'automatisation de la fonderie. Une condition préalable à la mécanisation est un plancher de coulée de niveau avec des couvercles de glissières affleurants et plats pour fournir un équipement de maintenance mobile avec une facilité d'accès à toutes les zones. L'automatisation de toutes les fonctions, telles que le contrôle de la position du registre de dépoussiérage, le forage de trou de coulée et le fonctionnement du pistolet à boue, via le logiciel résidant dans un automate de fonderie dédié en combinaison avec un équipement de taraudage radiocommandé réduit le fonctionnement manuel, permet la mobilité de l'opérateur et la commodité de surveiller efficacement chaque distribution.

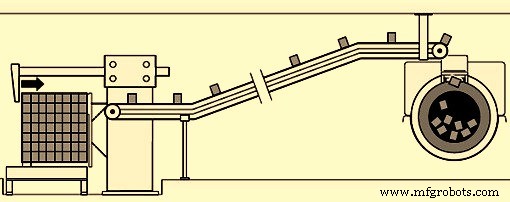

Les équipements importants de la fonderie (Fig 1) sont (i) les perceuses de trou de coulée, (ii) les machines à canon à boue (iii) les manipulateurs pour les couvercles d'auge en métal chaud, (iv) les glissières basculantes, (v) les changeurs de barres, (vi) le remplissage des canons à boue machine, et (vii) foreuses de barrage à vérin.

Fig 1 Équipements de fonderie de haut fourneau

Perceuses à trou

Le taraudage économique nécessite un canal de trou de coulée de haute performance. Outre le choix de la masse de coulée appropriée et de la stratégie d'ouverture optimale, des réglages optimaux des paramètres de coulée ainsi que leur reproductibilité sont importants. Les perceuses de trou de coulée doivent combiner une flexibilité maximale avec des marteaux perforateurs de grande capacité éprouvés pour assurer un forage efficace.

Les perceuses de trou de coulée doivent fournir (i) une ouverture fiable de tout trou de coulée sans délai, (ii) un canal de trou de coulée lisse pour moins d'usure du trou de coulée (iii) minimiser l'injection d'oxygène pour une sécurité accrue de l'opérateur et la prévention des dommages à la structure du trou de coulée, (iv) un impact inverse élevé énergie pour un retrait en toute sécurité de la barre de forage coincée, (v) réduction des coûts de maintenance de l'équipement et prolongation de la durée de vie du marteau. De plus, ils doivent accomplir une protection maximale de la zone critique du trou de coulée, afin de (i) maximiser la durée de vie du trou de coulée, (ii) réduire le nombre de réparations de trou de coulée et (iii) augmenter la disponibilité du haut fourneau. Comme cette pratique de taraudage optimisée protège le trou de coulée ainsi que le foyer du haut fourneau, il en résulte finalement une durée de vie plus longue de la campagne du haut fourneau.

Quatre options sont disponibles pour l'ouverture du trou de coulée du haut fourneau. Ce sont les suivants.

- Lancement manuel à oxygène :cette option est utilisée en dernier recours lorsque toutes les autres options n'ont pas fonctionné ou en cas d'urgence.

- Perceuses de trou de coulée électromécaniques sans martelage - Cette option était utilisée dans les hauts fourneaux plus anciens pour ouvrir les trous de coulée. Dans les fours modernes, cela n'est pas utilisé.

- Perceuses pneumatiques ou hydropneumatiques - Les perceuses pneumatiques ont un marteau pneumatique tandis que les perceuses hydropneumatiques ont un marteau hydraulique. Ces perceuses sont utilisées dans de nombreux hauts-fourneaux pour l'ouverture des trous de coulée mais les performances de ces perceuses sont relativement inférieures aux perceuses entièrement hydrauliques.

- Perceuses hydrauliques - Ces perceuses sont entièrement hydrauliques avec un marteau hydraulique. Ces forets sont utilisés dans tous les hauts fourneaux modernes. Les perceuses hydrauliques de trou de coulée offrent des performances de forage optimales, en utilisant une combinaison de couple de forage rotatif élevé avec un taux de percussion rapide à une énergie d'impact moyenne. Cela permet des opérations de forage efficaces, réduisant le besoin d'opérations de martelage et minimisant le risque de fissuration des réfractaires du trou de coulée.

Grâce au développement de masses de coulée hautes performances avec une excellente résistance à l'abrasion et à la corrosion, le trou de coulée lui-même n'est plus le facteur limitant du temps de coulée. Ces masses de trous de coulée hautes performances ont considérablement augmenté les exigences imposées aux équipements de taraudage. Les foreuses pneumatiques de trous de coulée ont été rapidement portées à leurs limites de performance, entraînant des temps d'ouverture inacceptables. Souvent, le processus de forage a dû être combiné avec une lance à oxygène, ce qui a entraîné des dommages au trou de coulée et des coûts de maintenance élevés. La solution à ce problème était des perceuses de trous de coulée entièrement hydrauliques qui peuvent faire face à la demande des masses de trous de coulée modernes.

Les exigences de base en matière de conception et d'installation pour les perceuses de trou de coulée sont les suivantes.

- Les perceuses de trou de coulée doivent être suffisamment puissantes et rigides pour un perçage précis du trou de coulée.

- Il doit être possible de verrouiller la perceuse dans certaines positions.

- Tous les mouvements et manœuvres de la foreuse doivent être télécommandés.

- Il doit être possible de les arrêter à tout moment.

- Les perceuses de trou de coulée doivent être équipées d'une sirène d'avertissement ou d'un avertisseur sonore qui doit fonctionner automatiquement avant que la perceuse de trou de coulée ne soit mise en mouvement.

- La perceuse à trou de coulée doit être installée de telle sorte que lorsqu'elle n'est pas utilisée, les opérateurs puissent se déplacer librement autour de celle-ci et y effectuer des réparations. Il doit y avoir suffisamment d'espace pour qu'une personne puisse passer entre la perceuse de trou de coulée et tout obstacle.

- Des moyens de protection adaptés doivent être prévus pour le personnel travaillant autour du foret de coulée, et celui-ci doit également être protégé.

- Les lignes électriques doivent être protégées contre la chaleur et les éclatements et elles doivent avoir une bonne résistance mécanique.

- Si l'électricité est utilisée, il est conseillé d'être alimenté par au moins deux circuits indépendants, dont l'un doit être un circuit de sécurité.

- Si la commande est hydraulique ou pneumatique, un accumulateur de taille appropriée doit être installé.

Les exigences de forage imposées par l'état du trou de coulée changent sur la longueur du trou de coulée. Normalement, les opérateurs de hauts fourneaux doivent choisir entre deux philosophies de marteau perforateur, à savoir (i) le martelage à basse fréquence / à haute énergie d'impact - pour une alimentation de forage maximale, et (ii) le martelage à haute fréquence / à faible énergie d'impact - pour une meilleure protection du trou de coulée et plus longtemps. durée de vie du trou de coulée. De nos jours, il existe des perceuses de trou de coulée équipées de marteaux perforateurs capables de basculer entre un mode à fréquence d'impact élevée et un mode à énergie d'impact élevée pour permettre une adaptation en ligne des paramètres de forage aux conditions variables du trou de coulée. Ces conditions peuvent être (i) un forage rotatif sans percussion pour une protection maximale du trou de coulée, (ii) un martèlement à basse fréquence avec une énergie d'impact élevée pour les zones à inclusions dures et (iii) un martèlement à haute fréquence avec une faible énergie d'impact pour minimiser les ruptures de champignons et pour maximiser la longueur du trou de coulée.

De nos jours, les foreuses de trou de coulée sont généralement équipées de capteurs adaptés à l'environnement du haut fourneau. Ces capteurs fournissent des informations sur les paramètres de forage pour la surveillance du processus et l'automatisation de la technique de taraudage.

Les fonctions d'automatisation des perceuses de trou de coulée incluent normalement un perçage optimisé (surveillance et réglage continus de la force d'avance et de la rotation de perçage) et une mesure automatique de la longueur du trou de coulée.

Normalement, les trois types de tiges de forage suivants sont utilisés dans les perceuses de trou de coulée.

- Tige de forage solide avec foret forgé refoulé fileté :ces tiges sont généralement utilisées pour le forage de trous de coulée courts et faciles à percer avec de la boue de trou de coulée molle et sans inclusion de scories ou de fer. L'inconvénient des forets pleins est qu'ils ne peuvent être utilisés que sur des trous de coulée courts.

- Tiges de forage avec forets en acier interchangeables – Ces tiges offrent les meilleurs résultats en termes de coût et de performances pour les conditions de trou de coulée ordinaires. Le foret fait un trou propre avec un diamètre constant du début à la fin. Le foret est en acier au carbone et est interchangeable avec différentes tiges de forage. Le stockage de mèches interchangeables de différents diamètres avec un seul type de tige de forage permet de réaliser des économies considérables.

- Tiges de forage avec forets interchangeables (forets à ailettes) - Ces forets sont fabriqués en acier moulé résistant à l'usure et conçus pour percer des trous avec un diamètre très propre et constant, même avec des boues plus dures et dans des conditions plus difficiles. Pour la plupart des trous taraudés, ces mèches sont le meilleur compromis entre une vitesse/performance de perçage élevée et une bonne qualité du trou percé.

Machines à canon à boue

Les pistolets à boue effectuent l'une des opérations les plus importantes et les plus critiques dans les hauts fourneaux, à savoir la fermeture des trous de coulée. La fermeture d'un trou de coulée de haut fourneau dans n'importe quelle condition est une exigence de sécurité essentielle. Cela exige une fiabilité et une robustesse extrêmement élevées de la part des pistolets à boue. Dans les hauts fourneaux modernes, la technologie de taraudage exige des machines à canon à boue hautes performances permettant l'utilisation de masses de trou de coulée résistantes à l'usure et à prise rapide. Les masses de trous de coulée hautes performances d'aujourd'hui ne peuvent pas être manipulées sans un contrôle optimisé de la température de la machine à pistolet à boue.

Les entraînements hydrauliques des machines à canon à boue garantissent que toutes les opérations avec des trous de coulée modernes à usage intensif sont efficaces et sécurisées. Les machines à canon à boue sont fabriquées spécifiquement pour les opérations lourdes critiques, et leur conception et leurs paramètres techniques sont entièrement conformes aux exigences des processus technologiques modernes des opérations de haut fourneau.

La pression de masse élevée du trou de coulée avec la conception inverse nécessite une machine à canon à boue avec un encombrement considérable. De nos jours, le meilleur compromis entre les contraintes d'espace et les pressions massiques maximales du trou de coulée est de 200 kg/cm² de pression de bouchage/250 litres de volume massique du trou de coulée pour les hauts fourneaux de petite et moyenne taille et de 250 kg/cm²/350–400 litres pour les grands hauts fourneaux. .

Les pistolets à boue doivent être conçus pour des pressions de frappe élevées, une rotation rapide et un fonctionnement automatique. Ces machines doivent être fiables avec des opérations de haute qualité, sans panne à long terme, une maintenance facile et un niveau élevé de facilité d'entretien.

Les fonctions d'automatisation des pistolets à boue modernes incluent le « remplissage automatique » pour la fermeture du trou de coulée, avec des vitesses, des volumes et des séquences de pilonnage réglables préprogrammés, ainsi que la surveillance de la face du trou de coulée et la visualisation/le contrôle du système d'alimentation hydraulique.

Les exigences de base en matière de conception et d'installation pour les pistolets à trou de coulée sont les suivantes.

- Le pistolet à boue doit être suffisamment puissant pour extruder la masse du trou de coulée dans le trou de coulée contre toute la force de la pression interne du haut fourneau, même lorsque la pression dépasse la normale.

- La machine doit être capable de placer correctement la bouche du pistolet dans le trou de coulée malgré toute obstruction par des scories ou d'autres matériaux.

- La machine doit être conçue pour extruder toute la masse de trou de coulée nécessaire pour le bouchon.

- Il doit être possible de verrouiller le pistolet à boue dans différentes positions.

- Tous les mouvements et manœuvres du pistolet à boue doivent être télécommandés et il doit être possible de les arrêter à tout moment.

- Le pistolet à boue doit être équipé d'une sirène ou d'un avertisseur sonore qui doit fonctionner automatiquement avant que le pistolet à boue ne soit mis en marche.

- La machine à canon à boue doit être installée de telle sorte que lorsqu'elle n'est pas utilisée, les opérateurs puissent se déplacer librement autour d'elle et y effectuer des réparations et qu'il y ait suffisamment de place pour qu'une personne puisse passer entre la machine et tout obstacle.

- Des moyens de protection appropriés doivent être fournis au personnel travaillant autour de la machine à canon à boue, et il doit également être protégé.

- Les lignes électriques doivent être protégées contre la chaleur et les éclatements et elles doivent avoir une bonne résistance mécanique.

- Si l'électricité est utilisée, il est conseillé d'être alimenté par au moins deux circuits indépendants, dont l'un doit être un circuit de sécurité.

- Si la commande est hydraulique, un accumulateur de taille appropriée doit être installé.

Cabines de contrôle pour foreuses de trou de coulée et machines à canon à boue

Les cabines de contrôle des perceuses de trou de coulée et des canons à boue doivent être situées, protégées et équipées de manière à permettre le fonctionnement même en cas d'urgence. En conséquence, ils doivent disposer des fonctionnalités de base suivantes.

- L'emplacement de la cabine de contrôle doit être tel que le personnel soit entièrement protégé contre les risques d'évasion ou d'explosion et puisse observer les opérations de manière parfaite.

- Aucun matériau combustible ne doit être utilisé dans sa construction.

- Au moins deux entrées différentes et indépendantes doivent être prévues, dont l'une doit permettre l'accès à une plate-forme d'évacuation d'urgence à l'extérieur et qui doit être maintenue dégagée à tout moment.

- Il ne doit y avoir aucune porte menant des cabines aux coureurs.

- La fenêtre d'observation donnant sur la zone de taraudage doit être (i) être aussi petite que possible, mais donner à l'opérateur une vue complète de la zone d'opérations et de l'emplacement de la machine à canon à boue et/ou de la foreuse de trou de coulée, (ii) être équipés de panneaux de verre "Triplex" sur châssis ouvrant vers l'extérieur, protégés par une grille, (iii) les commandes doivent être situées à côté des fenêtres afin que l'opérateur puisse facilement les manœuvrer tout en suivant le déroulement des opérations et des précautions sont nécessaires pour être prises pour empêcher l'actionnement accidentel des commandes, et (iv) la communication entre la cabine et d'autres endroits où les travaux liés au fonctionnement du haut fourneau sont effectués, doit être assurée par au moins deux systèmes distincts de communication orale (téléphone interne, interphone, et radiotéléphone etc.).

- La cabine doit être équipée d'un système de ventilation qui aspire l'air d'une zone non polluée par la fumée ou le gaz.

- Si la cabine ne peut pas être située dans une zone protégée contre d'éventuelles éclaboussures ou explosions, les mesures de sécurité doivent être renforcées. En particulier, les portes doivent être réglées de manière à ce que toute explosion ait tendance à les fermer plutôt qu'à les ouvrir, et les murs, les portes et le toit doivent être recouverts de matériaux résistants aux flammes et à la chaleur.

Manipulateurs pour couvercles d'auge en métal chaud

Pour éviter le refroidissement de la fonte avant son évacuation dans les poches de coulée, les cuves principale et de support de fonte sont à recouvrir de couvercles fixes et amovibles. Ces couvercles sont également nécessaires pour une extraction efficace de la poussière et des fumées dans la salle de coulée. Cependant, le processus de taraudage et l'entretien du trou de coulée nécessitent un accès dégagé à la zone avant de la glissière. Les couvercles amovibles sont généralement soulevés et déplacés par des manipulateurs, ouvrant l'accès aux perceuses de trou de coulée et aux pistolets à boue. L'utilisation de manipulateurs permet de recouvrir entièrement l'auge principale et d'augmenter la sécurité du personnel de maintenance.

Les manipulateurs pour couvercles d'auge en métal chaud sont normalement montés sous la plate-forme de la tuyère. Ils sont normalement compacts et fonctionnent généralement efficacement grâce à une télécommande avec une commande manuelle de secours. Les caractéristiques importantes des manipulateurs pour couvercle d'auge en métal chaud comprennent généralement un couvercle connecté en permanence et un positionnement répétable. Ces manipulateurs peuvent avoir un fonctionnement hydraulique ou pneumatique.

Les manipulateurs pour couvercles d'auge en métal chaud permettent de minimiser le coût des couvercles amovibles qui sont les plus exposés aux températures élevées et à l'usure rapide. Les manipulateurs sont nécessaires pour obtenir une quantité importante d'espace libre sur la salle de coulée pour la sécurité et la facilité d'entretien.

Diverses conceptions de manipulateurs pour couvercles d'auges en métal chaud offrent des solutions flexibles pour pratiquement toutes les exigences de la fonderie de haut fourneau, minimisent la capacité du manipulateur et son coût initial.

Glissières inclinables

Les canaux basculants sont des équipements essentiels pour la fonderie pour le fourrage fiable et sûr de la coulée de métal chaud, généralement pour les grands hauts fourneaux. Une glissière basculante est normalement positionnée entre deux rails en métal chaud. Le coureur est d'abord incliné pour remplir la poche de métal chaud sur une piste, puis incliné vers l'arrière pour remplir la poche sur l'autre piste. Pendant le remplissage de la deuxième louche, la première peut être remplacée par une vide afin que la coulée puisse se poursuivre sans interruption pendant que plusieurs louches sont remplies.

Les glissières basculantes sont normalement de conception robuste et sont généralement équipées d'entraînements hydrauliques pour fournir les angles requis pour le fourrage du métal chaud. Ce sont de gros articles fabriqués et, par conséquent, le respect des spécifications de soudage est essentiel. Ce sont des stratégies d'urgence bien conçues pour assurer la sécurité opérationnelle. Le fonctionnement de la glissière basculante peut être automatisé en combinaison avec un système de mesure de niveau pour poches de coulée.

Changeurs de barres

Le changeur de barres est une machine robotique utilisée pour manipuler et installer des tiges ou des barres de trempage dans la foreuse de trou de coulée. Un changeur de barres comprend normalement un magasin de barres contenant différents diamètres de barres ou de tiges. Le bras du chariot mobile peut charger une barre du magasin dans le mandrin de la perceuse ou retirer une barre usée de la perceuse après utilisation.

Machine de remplissage de pistolet à boue

Ces machines sont utilisées pour le remplissage automatique du pistolet à boue. Un schéma de remplissage automatique d'une machine à pistolet à boue est illustré à la figure 2.

Fig 2 Schéma de remplissage automatique d'un pistolet à boue

Exercices du barrage Jack

Les perceuses de barrage Jack servent à percer un trou dans la plaque/paroi de l'écumoire de l'auge principale du haut fourneau. Cela garantit que les produits coulés sont entièrement évacués du four. Les foreuses sont conçues spécifiquement pour le haut fourneau afin de répondre aux exigences spécifiques telles que l'emplacement de l'auge principale, les fondations, les colonnes et l'équipement fixe pour chaque fonderie spécifique. Les entraînements d'équipement sont hydrauliques ou pneumatiques et sont alimentés soit par l'unité de pompage générale du système d'équipement, soit indépendamment. Les perceuses sont soit portables, soit stationnaires. La foreuse de barrage est un outil utile pour la fonderie du haut fourneau.

Autres outils et équipements importants utilisés dans la fonderie

D'autres outils et équipements importants utilisés dans la fonderie sont des barres de piquetage de différentes tailles et longueurs, des équipements de lance à oxygène, des installations d'échantillonnage et des installations de mesure de la température, etc. Ceux-ci s'ajoutent aux grues et aux installations de manutention qui sont nécessaires pour diverses opérations dans le fonderie du haut fourneau.

Développements dans les équipements de fonderie

Il y a eu beaucoup de développement dans la technologie du taraudage au cours des 125 à 130 dernières années. Alors que les développements antérieurs se concentraient sur les aspects mécaniques de la conception des équipements, les efforts récents se sont concentrés sur les commandes électriques et hydrauliques. Les développements futurs devront continuer à rechercher des durées de vie plus longues des trous de coulée en permettant des masses de trous de coulée plus dures et en réduisant l'influence de l'énergie d'impact du marteau sur le réfractaire du foyer. Les alternatives au forage et au bouchage se sont avérées irréalisables jusqu'à aujourd'hui. La « vanne de piquage » pour les hauts fourneaux est toujours le rêve d'un opérateur de haut fourneau. Des idées telles que l'arrêt ou la régulation du flux de métal par des courants magnétiques n'ont pas fonctionné à l'échelle industrielle.

Processus de fabrication

- Aspects importants de la conception du haut fourneau et des équipements auxiliaires associés

- Génération et utilisation de gaz de haut fourneau

- Granulation de laitier de haut fourneau à la fonderie

- Utilisation de coke de noix dans un haut fourneau

- Injection de charbon pulvérisé dans un haut fourneau

- Irrégularités du haut fourneau pendant le fonctionnement

- Système de refroidissement de haut fourneau

- Systèmes de chargement par le haut des hauts fourneaux

- Chimie de la fabrication du fer par procédé de haut fourneau