Protection du revêtement du foyer du haut fourneau par l'ajout de TiO2

Protection du revêtement du foyer du haut fourneau par l'ajout de TiO2

La prolongation de la durée de vie d'un haut-fourneau (BF) est une préoccupation majeure. La nécessité de prolonger la campagne du BF est bien connue. L'amélioration de la durée de vie de la campagne doit être obtenue tout en maintenant une productivité élevée pour réduire le coût d'investissement unitaire. Le revêtement réfractaire du foyer BF est le plus critique et influence grandement la durée de vie de la campagne BF. En fait, c'est l'un des facteurs les plus importants qui limitent la durée de vie de la campagne BF. L'usure des réfractaires du foyer est une préoccupation sérieuse pour les opérateurs BF puisque son influence sur la durée de vie de la campagne BF est maximale.

Le foyer est la zone la plus exposée du BF, du fait de l'attaque chimique, de la dissolution des briques de carbone, des coulées de laitier et de métal chaud (HM) et des contraintes thermiques. La région la plus critique est la région de transition entre la paroi du four et le fond de la sole. La durée de vie de campagne du BF est normalement déterminée par l'érosion des réfractaires des parois du foyer. En plus de la bonne conception du revêtement, il est crucial de minimiser l'érosion de la paroi du foyer. Par conséquent, les méthodes qui peuvent allonger la durée de vie du foyer et des murs BF sans interrompre la production présentent un intérêt économique et technique important.

Les effets abrasifs et érosifs sur le foyer d'un BF sont dus à diverses conditions, à savoir (i) les températures ambiantes élevées, (ii) le mouvement continu des produits de fusion liquides, (iii) l'activité chimique des produits, (iv) la pression et les l'activité des gaz, et (v) l'entrée d'humidité dans le foyer BF. Les principales raisons de l'usure des réfractaires de la sole BF sont (i) la productivité élevée du four, (ii) la fréquence des arrêts prolongés du four (plus de 2 jours), (iii) les fuites d'eau du système de refroidissement de l'eau du four et (iv) qualité des matériaux de charge

Il existe plusieurs mesures pour réduire l'érosion du foyer BF qui comprend (i) la baisse de la productivité BF, (ii) la réduction des taux d'injection de charbon, (iii) l'injection de la masse de pilonnage entre les douelles et les blocs de charbon, (iv) le colmatage temporaire des les tuyères, (v) l'augmentation des vitesses de refroidissement de la paroi, et (vi) l'ajout de matériaux contenant du TiO2 (oxyde de titane). L'amélioration de la durée de vie du revêtement du foyer BF par l'ajout de composés contenant du TiO2 est la méthode la plus largement utilisée. Le TiO2 protège le revêtement du foyer BF contre l'érosion prématurée.

Le matériau contenant le plus fréquemment du TiO2 qui est introduit dans le BF par le haut du four est le minerai d'ilménite, une source naturelle de Ti. Ce minerai se présente sous la forme de magnétite de titane (Fe,Ti)3O4 ou FeTiO3 et est un mélange mécanique d'ilménite avec des minéraux de fer (magnétite et partiellement hématite). La composition typique de l'ilménite est TiO2 – 33 %, Fe2O3 – moins de 36 %, SiO2 – moins de 25 %, Al2O3 – moins de 8 %, MgO – moins de 5 % et humidité – 6 %. La taille du minerai varie entre 10 mm et 40 mm. Une autre façon de charger des matériaux contenant du TiO2 dans le BF avec la charge par le haut consiste à utiliser des matériaux frittés, des pastilles ou des matériaux synthétiques contenant du TiO2.

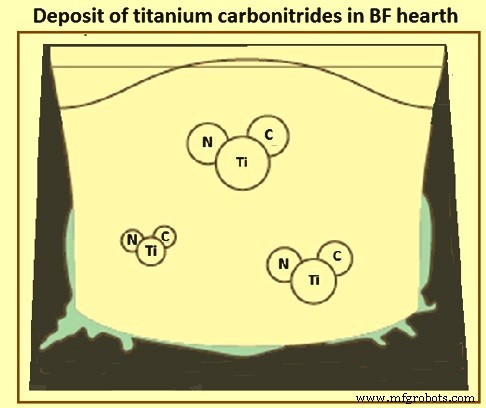

La pratique technologique actuelle pour la réduction de l'usure et la réparation des zones endommagées dans le foyer se fait par l'apport d'ilménite qui génère des carbonitrures de titane chimiquement et thermiquement stables Ti(C,N). Ces composés s'accumulent principalement aux points endommagés et ont l'effet d'une "réparation à chaud". La figure 1 montre les dépôts de Ti(C,N) dans le foyer BF.

Fig 1 Dépôt de carbonitrures de titane dans le foyer BF

L'utilisation d'une quantité appropriée de matériaux porteurs de titane (Ti) dans le BF s'avère être un moyen efficace de protéger la paroi du foyer. On pense que l'ajout des matériaux porteurs de Ti favorise la formation d'une couche de protection, appelée «ours en titane», sur la brique réfractaire. L'« ours de titane » est un précipité de carbure, de nitrure et de carbo-nitrure de Ti, qui peut se former dans la zone du foyer BF, si du TiO2 est présent dans l'alimentation. L'onglet 1 montre quelques propriétés caractéristiques importantes des composés TiN et TiC.

| Tab 1 Propriétés du carbure de titane et du nitrure de titane | ||||

| Sl. No. | Propriété | Unité | TiC | TiN |

| 1 | Couleur | Gris métallisé | Couleur cuivre | |

| 2 | Densité | g/cum | 4.93 | 5.4 |

| 3 | Point de fusion | Degré C | 3 157 | 2 950 |

| 4 | Conduction thermique | W/(m. K) | 29 | 38 |

| 5 | Dureté (échelle de Mohs) | 9 | 9 | |

| 6 | Dureté (Knoop) | 2 470 | 1 800 | |

| 7 | Solubilité dans le métal chaud (1400 deg C) | % | Moins de 0,01 | Moins de 0,01 |

| 8 | Type de cristal | Cube à faces centrées | Cube à faces centrées | |

| 9 | Espacements des réseaux | nm | 0.4305-0.4327 | 0.4323-0.4342 |

| 10 | Coefficient de dilatation entre 25 deg C et 100 deg C | (10)-6 1/K | 7.3 | 7.3 |

| 11 | Module d'élasticité | GN/cum | 320 | 260 |

| 12 | Résistance électrique spécifique | (10)-5 W.cum | 7 | 3 |

Cet objectif de l'ajout de matériaux porteurs de Ti est basé sur la génération de composés Ti (C, N) résistants aux hautes températures et à l'usure, qui présentent une solubilité dépendante de la température dans le HM. Lorsque la limite de solubilité est atteinte en raison de la diminution de la température, ce qui est le cas dans les zones de dommages dans le foyer en raison du résultat d'un flux de chaleur plus élevé et d'une perte de chaleur vers l'extérieur, les composés respectifs de Ti(C,N) sont précipités hors du HM et déposé dans les zones les plus endommagées des réfractaires, avec un "effet de réparation à chaud" intrinsèque.

Deux approches courantes pour l'ajout de TiO2 dans le BF sont (i) l'approche préventive et (ii) l'approche corrective. Dans l'approche corrective, le TiO2 est chargé régulièrement pour former et maintenir une couche protectrice de précipité de Ti(C,N) sur le foyer BF. Dans l'approche corrective, des quantités relativement importantes de TiO2 sont chargées lorsque les températures du foyer augmentent au-delà des niveaux critiques. Ces apports importants sont maintenus jusqu'à ce que les températures du foyer se stabilisent à un niveau acceptable. L'onglet 2 donne les paramètres typiques lors des ajouts de TiO2 dans le BF lors de ces deux approches.

| Sl. No. | Objet | Unité | Mesure préventive | Mesure corrective |

| 1 | Charger les unités TiO2 | Kg/tML | 3-5 | 5-20 |

| 2 | Concentration de Ti dans HM | % | 0.05 – 0.1 | 1.0 – 1.5 |

| 3 | Concentration de TiO2 dans le laitier | % | 1.0 – 1.5 | 1.5 – 3.0 |

Mécanisme des réactions chimiques du TiO2

L'ilménite est un minerai naturel constitué de titanates de fer (Fe,Ti)3O4 ou FeTiO3. Il doit d'abord être décomposé dans le BF en FeO et TiO2 par l'apport d'énergie (consommation de coke 3 kg/t à 10 kg/t d'ilménite) avant que la génération de composés Ti (C,N) puisse se produire.

Trois mécanismes techniques de base en cas d'ajouts de composé contenant du TiO2 dans le BF sont (i) les calculs thermodynamiques indiquent que le TiO2 est en équilibre avec le Ti(C,N) dans le laitier au niveau de la tuyère lorsque la concentration en TiO2 du laitier est d'environ 1,2 %, (ii) à des concentrations supérieures à 1,2 %, le TiO2 est réduit et précipité sous forme de Ti(C,N), (iii) en raison de l'augmentation de la viscosité du laitier liquide et du niveau maximal de TiO2 dans le laitier et de la concentration maximale de Ti dans le HM doivent être contrôlées, les limites supérieures respectives du niveau de TiO2 dans le laitier étant de 3 % et la concentration maximale de Ti dans le HM étant de 0,3 %, et (iv) une répartition Ti/TiO2 plus élevée est favorisée par des niveaux de Si plus élevés dans le HM et basicité plus élevée du laitier.

Le processus de dépôt de Ti(C,N) est une réaction d'interface. Il est nécessaire que les niveaux de Ti s'élèvent à travers l'interface laitier/métal HM pour obtenir une réaction efficace des sources de Ti. Il est donc avantageux de produire dès que possible des gouttelettes de Ti finement dispersées avec une grande quantité et une grande surface spécifique. De fines gouttelettes dispersées de Ti se sont avérées particulièrement favorables à la formation d'une grande quantité de Ti(C,N). Les gros cristaux de Ti(C,N) sur les blocs C dans le foyer peuvent être attribués à la concentration induite par l'infiltration à la surface du matériau réfractaire. Cette accumulation se traduit par une croissance cristalline accélérée et donc une stabilisation des dépôts.

Les matériaux contenant du Ti chargés dans le BF ne sont réduits que par réduction directe comme le montre l'équation TiO2 + 2 C =Ti + 2 CO; H =169773 Kcal/mol. La formation de carbonitrures est contrôlée par le processus de diffusion et nécessite donc plus de temps. Ti après réduction à partir de TiO2 précipite en HM et réagit avec le carbone et l'azote pour former Ti(C,N) qui forme une couche protectrice sur le foyer. La réussite de la formation de la couche de protection dans les régions érodées du revêtement de la sole dépend en grande partie de l'écoulement et du transfert de chaleur du HM et donc des conditions de fonctionnement du four. En outre, la quantité de matériau contenant du TiO2 nécessaire doit être suffisante pour former la couche de protection mais en même temps doit être minimisée car une quantité excessive provoque un effet néfaste sur le post-traitement du HM et du laitier. Le mécanisme de formation de l'usure du Ti(C,N) développé est décrit ci-dessous.

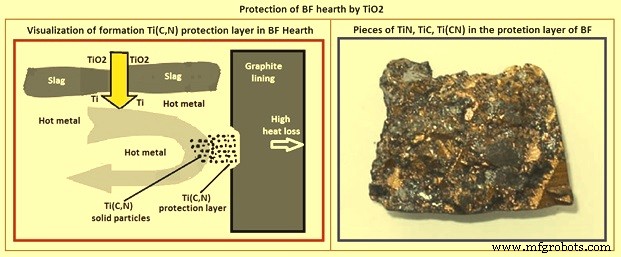

Le fer métallique est nécessaire comme catalyseur pour la conversion de TiO2 en Ti(C,N). Par addition de TiO2 dans le BF, il est dissous dans la phase de laitier et réduit en Ti métallique par du silicium ou du carbone à l'interface de phase de HM et de laitier selon les équations (i) TiO2 + C =Ti + CO2 et/ou (ii) TiO2 + Si =Ti + SiO2. Ce Ti formé se dissout alors (en raison de sa grande solubilité) dans le HM immédiatement. Le Ti qui se trouve dans le HM enrichi est transporté avec le flux de HM vers les zones endommagées du foyer. Le Ti métallique dissous réagit avec le C et le N dissous dans le HM pour former des composés Ti(C,N) selon l'équation xTi + yC, zN =TiN, TiC et Ti(C,N). Les composés Ti(C,N) précipitent aux endroits où les températures sont plus basses (zones à flux de chaleur élevé) lorsque la solubilité du Ti(C,N) dans HM est faible. La figure 2 montre la visualisation du mécanisme de formation de la couche de protection Ti(C,N) dans le foyer BF. Et un morceau de couche de protection en Ti(C,N) sur le foyer prélevé sur un BF après son arrêt pour regarnissage.

Fig 2 Protection du foyer BF par TiO2

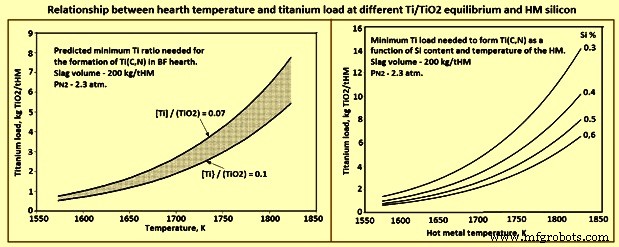

Les facteurs affectant l'équilibre [Ti] / [TiO2] dans l'opération BF comprennent (i) la température du foyer, (ii) la basicité du laitier et (iii) les niveaux de silicium dans le HM. Les relations typiques entre la température et la charge de TiO2 à différents équilibres Ti/TiO2 et silicium HM sont illustrées à la figure 3. Ti(C,N), qui a un point de fusion de 2 959 deg C, précipite sur le fond et les parois du foyer. L'accumulation précipitée au fil du temps protège la face intérieure de la doublure du foyer et aide à prolonger la durée de vie de la campagne BF. Cela a été prouvé par les grands gisements de Ti (C, N) trouvés dans les salamandres des BF soufflés.

Fig 3 Relation entre la température du foyer et la charge en titane à différents niveaux d'équilibre Ti / TiO2 et de silicium HM

Méthode de chargement de TiO2 dans le BF

Les composés contenant du TiO2 peuvent être ajoutés avec des matériaux de charge dans le BF par le haut ou peuvent être injectés dans le BF à travers plusieurs tuyères. Dans le cas de matériaux contenant du TiO2 chargés avec la charge par le haut, la distribution se produit sur toute la longueur de l'arbre et, par conséquent, il existe un retard dans la réaction. En conséquence, les quantités chargées sont supérieures aux besoins réels, compromettant la qualité du laitier et des dépôts occasionnels dans le puits (charge inactive). Normalement, Ti est uniformément réparti sur toute la section transversale du BF. Cependant, Ti n'est nécessaire que dans les zones murales du foyer. Par conséquent, des quantités d'entrée plus élevées sont nécessaires, ce qui a un effet négatif sur les qualités du HM et du laitier. L'augmentation de la teneur en Ti dans le HM due à l'augmentation de la charge des matériaux porteurs de TiO2 entraîne une plus grande quantité de TiO2 contenu dans le laitier, ce qui peut être un facteur limitant dans l'utilisation du laitier comme additif dans la production de ciment.

Les matériaux porteurs de TiO2 lorsqu'ils sont injectés dans le BF, se présentent sous forme de fines particules de matériaux synthétiques de TiO2. Ces fines particules de matériaux synthétiques TiO2 sont injectées dans le BF par la tuyère au voisinage du foyer BF. L'injection locale de sources de TiO2 à particules fines à travers les tuyères directement à proximité de la zone du foyer est une méthode plus efficace d'importation de TiO2 dans le BF. Cette technique offre toute une série d'avantages tels que (i) l'injection se produit à proximité immédiate des zones menacées des réfractaires, ce qui signifie que les meilleurs résultats possibles peuvent être obtenus systématiquement avec de faibles quantités d'entrée, (ii) la période de retard est plus courte avant l'action réparatrice se produit, même en cas de "points chauds" dans la paroi du four, (iii) il n'y a pas d'accumulation de matériaux contenant du TiO2 dans le puits BF, (iv) les matériaux contenant du TiO2 sont transportés directement vers le site de réaction au niveau de la tuyère et dans le foyer, où ils sont capables d'influencer directement les interactions des phases gaz, métal et laitier, quelles que soient les réactions se produisant dans le puits et dans la zone cohésive, (v) des débits d'entrée plus faibles et une efficacité plus élevée de la conversion en composés Ti(C, N) entraîne une amélioration de la qualité du laitier, en raison de la teneur plus faible en TiO2 dans le laitier, et donc aucune détérioration de la qualité du laitier granulé BF .

L'utilisation industrielle de la source synthétique de TiO2 indique une réduction considérable de la température lors de l'injection systématique dans les zones critiques du foyer BF. L'injection de précision des matériaux permet une réparation rapide des zones endommagées en cas d'apparition d'un "point chaud". Cependant, un système d'injection est nécessaire pour l'utilisation de produits synthétiques. Ce système se compose d'un bac de stockage, d'un sas à pression, d'un récipient d'alimentation, d'un alimentateur rotatif avec une buse d'éjection et de lignes de transport dimensionnées en conséquence pour une livraison simultanée jusqu'à 4 tuyères. Le débit de livraison doit être d'environ 10 kg/minute à 60 kg/minute. Les tuyères les plus appropriées peuvent être sélectionnées et fournies, en fonction des exigences et des besoins. Le concept d'automatisation permet un fonctionnement entièrement automatisé possible, à l'exception du remplissage du bac de stockage.

Processus de fabrication

- Revêtement réfractaire d'un four à oxygène basique

- Génération et utilisation de gaz de haut fourneau

- Granulation de laitier de haut fourneau à la fonderie

- Utilisation de coke de noix dans un haut fourneau

- Productivité des hauts fourneaux et paramètres d'influence

- Injection de charbon pulvérisé dans un haut fourneau

- Irrégularités du haut fourneau pendant le fonctionnement

- Système de refroidissement de haut fourneau

- Systèmes de chargement par le haut des hauts fourneaux